燃烧室结构对重型甲醇发动机缸内流动的影响

宁德忠,官维,杨葵,王鹏,盛利,高强

广西玉柴机器股份有限公司,广西玉林 537005

0 引言

随着汽车工业的飞速发展,传统燃料的能源安全问题日益突出,汽车的替代燃料一直是科研工作者关心的重要问题[1-2]。甲醇来源广泛、生产工艺成熟、辛烷值高、抗爆性好,能够适应更高压缩比的发动机,降低燃料消耗和碳排放[3-7]。国内外专家学者针对甲醇燃料开展了研究,徐磊等[8]分析了经济工况下甲醇发动机与汽油机的泵气特性、燃烧放热特性等,研究表明甲醇发动机通过改变进气晚关角调节负荷,可提高进气压力、减少节流损失,甲醇发动机的燃烧放热速率更快,其输出转矩和有效热效率均优于汽油机;李文睿[9]以某三缸柴油机改造的电热塞助燃纯甲醇发动机为原型,建立了三维全气道模型,研究了不同进气压力、压缩比、喷孔布置及预喷正时对燃烧和排放特性的影响,研究发现在喷油参数不变的情况下,进气压力升高可使燃烧过程整体前移,提高发动机的热效率,优化发动机的动力性、经济性;翟旭茂等[10]以4100QBZL增压中冷柴油机为研究对象,利用GT-Power软件建立了柴油机燃用M15甲醇柴油混合燃料的仿真模型,通过试验验证了模型的正确性,分析、对比了不同压缩比和供油提前角对发动机性能的影响。

目前运用仿真分析方法对甲醇等双燃料发动机的研究较多[11-13],但通过专用甲醇发动机开发的台架测试与仿真计算相结合的系统性研究较少。本文中利用CONVERGE v3.0软件,基于样机参数建立甲醇发动机仿真模型,应用发动机台架实测参数进行模型校准,分析2种燃烧室结构对重型甲醇发动机缸内湍动能的影响,对缸内混合气均匀性进行计算分析,并通过台架试验测试验证仿真分析的结果。

1 试验设备及研究方法

1.1 试验发动机

试验在一台直列六缸点燃式甲醇发动机上进行,该发动机由某国六K11N当量天然气发动机改造而来,甲醇供给方式为进气道多点喷射,配备增压和废气再循环(exhaust gas recirculation,EGR)系统。发动机的主要技术参数如表1所示。

表1 发动机主要技术参数

1.2 试验台架

试验台架示意如图1所示,试验过程所采用的主要仪器设备及技术参数如表2所示。由图1可知,试验装置主要由发动机、电涡流测功机、台架测控系统、进排气系统、甲醇供给系统、传感器、电子控制单元(electronic control unit, ECU)等组成。

1—数据采集系统;2—数据记录电脑;3—控制电脑;4—数据采集电脑;5—Kibox;6—EGR阀;7—甲醇燃料桶;8—油耗仪;9—EGR混合器;10—节气门;11—ECU;12—曲轴位置传感器;13—曲轴转角适配器;14—溢流阀;15—甲醇泵;16—滤清器;17—中冷器;18—点火线圈;19—油轨;20—甲醇喷射器;21—火花塞及缸压传感器;22—电涡流测功机;23—HORIBA MEXA-7100DEGR排气分析仪;24—空气滤清器;25—压气机;26—涡轮;27—涡前压力/温度传感器;28—涡后压力/温度传感器;29—EGR中冷器;30—氧传感器;31—特氟龙采样袋;32—GC-2010气相色谱仪。

试验所用工业甲醇中甲醇的体积分数超过99.9%,低热值约为20.26 kJ/kg。为保证甲醇的流量以及雾化效果,甲醇的喷射压力控制为(500±50)kPa。试验测试过程中测功机、排放分析仪、油耗仪及温度压力采集系统通过控制器局域网(controller area network, CAN)和网线接入自主编写的数据采集系统,各系统的数据上传周期均为100 ms。ECU可以实现对EGR、甲醇喷射时刻、甲醇喷射量、点火时刻、节气门等的闭环控制,同时记录发动机电控系统的各传感器执行器的状态参数。数据采集周期为3 min,为保证数据的可靠性和准确性,取数据的平均值作为试验结果。通过KiBox实时监测缸内压力、燃烧相位、循环变动以及爆震强度等,KiBox记录200个循环的缸压曲线,曲轴转角每间隔0.1°采集一次缸压数据。

表2 试验主要仪器设备及技术参数

a) 优化活塞 b) 原活塞 图2 2种活塞结构对比

1.3 研究方法

以K11N发动机为基础,利用CONVERGE v3.0软件搭建发动机三维模型,通过发动机台架实测数据对模型精度进行校准。天然气发动机活塞为缩口结构(原活塞),在此基础上优化设计一种适合甲醇燃烧的浅盆型活塞(优化活塞),2种活塞的结构示意如图2所示。针对这2种活塞的燃烧室结构进行模型计算分析,对比不同燃烧室结构对缸内湍动能、混合气均匀性的影响。最终在发动机台架上进行性能对比研究。

2 三维仿真模型建立

计算模型应包含部分进气歧管以保证计算区域内甲醇不会从计算区域中逃逸。为保证计算结果可信度和计算精度,连续计算5个循环,同时对网格做合理的设置。搭建的K11N发动机三维计算几何模型如图3所示。

图3 K11N发动机三维计算模型

计算过程中湍流模型采用RNGk-ε模型,传热模型采用O′Rourke and Amsden模型,使用KH-RT模型模拟甲醇喷雾,喷雾-壁面交互模型采用壁面油膜模型,油膜飞溅模型使用O′Rourke模型,使用油膜剥落模型模拟油膜剥落现象,以上模型均采用软件默认参数[14-15]。燃烧模型采用SAGE模型,湍流施密特数设为0.78,采用一种23组分、108反应的化学反应机理[16]。

根据试验结果,确定以发动机最高热效率工况(转矩为1850 N·m、转速为1100 r/min)进行模型的标定工作,发动机活塞采用原活塞,最高热效率工况对应的边界条件如表3所示。

表3 标定工况对应的边界条件

采用相同的物理模型及边界条件(转矩为1850 N·m、转速为1100 r/min),对K11N原活塞的工作循环进行模拟,计算与试验结果对比如图4所示,缸内压力试验结果为100个循环的平均缸内压力。由图4可知:模型计算的缸内压力和放热率(单位曲轴转角内的放热量)与试验结果较为接近,最大相对偏差均不超过3%,可认为模型的精度能较好地满足计算要求。

图4 计算和试验的缸内压力和放热率对比

3 不同燃烧室结构的影响

在原活塞缩口燃烧室基础上优化设计一种适合甲醇燃料燃烧的浅盘型燃烧室结构,通过仿真计算和台架试验分析、对比不对燃烧室结构对发动机性能的影响,探索提升缸内湍动能的有效路径,提升甲醇的燃烧速度,优化甲醇发动机的燃油经济性。缸内流场计算俯视图如图5所示。

图5 缸内流场计算俯视图

3.1 性能仿真分析

对比分析进气过程中缸内气体的流动状况,包括滚流、涡流、湍动能等,2种活塞在进气下止点时的缸内流场如图6所示。由图6可知:x截面,2种活塞的缸内流动都以斜轴涡流为主,二者主要的区别在于浅盆活塞坑没有缩口,气流的运动可以一直延伸到活塞坑内;原活塞由于缩口设计阻止了活塞坑内的气流流动,不利于均质混合气的形成;y截面,浅盘活塞的滚流尺度明显比原活塞要大,形成了一个较为完整的涡,这表明缸内的滚流得到了充分发展,有利于混合气的形成以及后期湍动能的增加。

a)原活塞x截面 b)原活塞y截面 c)原活塞z截面

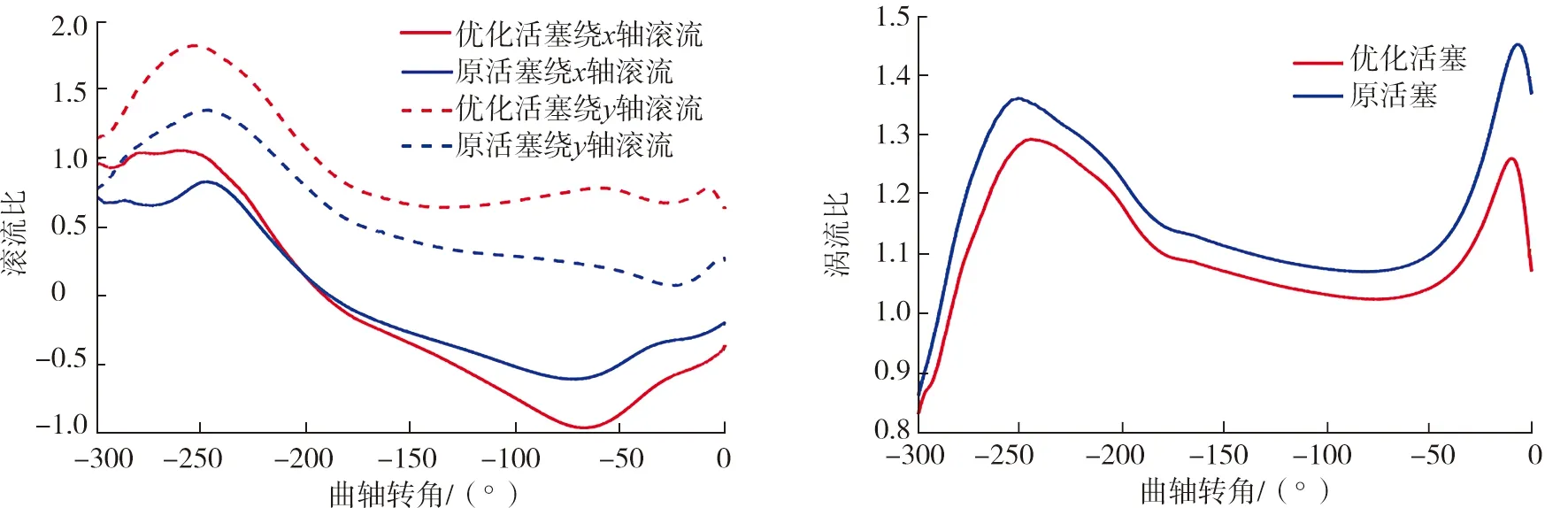

2种活塞的缸内滚流比与涡流比随曲轴转角的变化如图7所示。

a) 滚流比 b)涡流比 图7 不同活塞的缸内滚流比与涡流比随曲轴转角的变化

由图7可知:优化活塞的滚流高于原活塞,但优化活塞的涡流比低于原活塞。缸内的滚流在活塞接近上止点时会破裂成小尺度的涡流,这会增加湍流强度和湍动能,有利于提高火焰传播速度,而涡流对增加湍动能的作用有限。

发动机转速为1200 r/min、转矩为1560 N·m、EGR率为30%、点火时刻对应的曲轴转角为-24°时,2种活塞的缸内湍动能随曲轴转角的变化如图8所示。

a)整体 b)局部放大 图8 不同活塞的缸内TKE随曲轴转角的变化

由图8可知:在进气行程,优化活塞的缸内湍动能略低于原活塞;而在压缩行程,优化活塞的缸内湍动能明显高于原活塞,特别是在点火时刻之后,优化活塞的湍动能比原活塞提升约30%,对火焰传播极为有利。

除缸内湍动能水平外,还应关注湍动能在缸内的分布,点火时刻缸内湍动能的分布如图9所示。由图9可知:在火花塞附近,优化活塞的湍动能明显高于原活塞的湍动能,有助于加快火焰的初期发展。

a)原活塞x截面 b)原活塞y截面 c)原活塞z截面

对点燃式发动机,除了关注缸内流动状态,还应考虑缸内混合气的不均匀度,混合气越均匀,越有利于火焰的传播。液态甲醇进入气缸后,在涡流和离心力的作用下,混合气呈现中间稀、边缘浓的状态,这种状态不利于火焰传播。发动机转速为1200 r/min、转矩为1560 N·m、EGR率为30%、点火时刻对应的曲轴转角为-24°时,优化前后的缸内混合气不均匀度随曲轴转角的变化如图10所示,缸内混合气空燃比分布如图11所示。由图10、11可知:由于采用了最佳喷油策略,2种活塞的混合气都比较均匀,但优化活塞的缸内混合气不均匀度比原活塞小,火花塞附近的稀混合气较少,有利于火焰的初期发展。

a)整体 b)局部放大 图10 不同活塞的混合气不均匀度随曲轴转角的变化

a)原活塞x截面 b)原活塞y截面 c)原活塞z截面

发动机工况与表3相同,通过模型计算的活塞优化前、后的缸内燃烧压力和放热率如图12所示。由图12可知,优化活塞的燃烧相位更加提前,燃烧速度相对更快,有利于提升热效率。

图12 活塞优化前后的缸内燃烧压力和放热率计算结果

3.2 台架试验结果

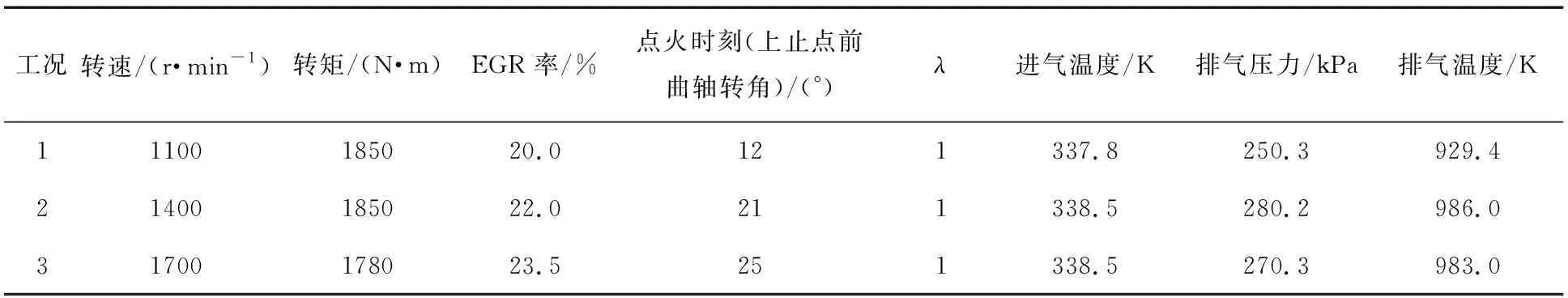

对配置原活塞和优化活塞的发动机在台架上进行测试对比,测试工况如表4所示。甲醇喷射压力为(500±50)kPa,喷射角度为15°±5°,最大喷射质量流量为(620±25)g/min,EGR率和点火角度分别优化至各工况点获得最高燃油经济性。

表4 试验工况对应的边界条件

不同工况下原活塞和优化活塞对应的缸内压力、放热率、燃油消耗率和有效热效率台架测试结果如图13、14所示。

a)油耗 b)有效热效率 图14 不同活塞发动机的油耗和有效热效率台架测试结果

由图13可知:相比原活塞发动机,优化活塞发动机的缸内压力峰值和放热率峰值明显提高,这主要是由于优化后缸内的湍动能得到了很大提升,缸内初期火焰传播速度更快。相比原活塞发动机,优化后的缸内混合气燃烧速度更快,燃烧等容度更高,燃烧质量更好。

由图14可知:燃烧品质的提升改善了燃油经济性,优化后发动机比油耗下降约10 g/(kW·h),热效率提升约1%,与缸内湍动能计算分析结果的趋势一致。

4 结论

基于CONVERGE v3.0平台搭建不同活塞结构下的发动机三维模型,在发动机最高热效率工况,根据试验结果对模型的精度进行标定校准;利用校准后的模型对不同燃烧室结构的影响进行了计算分析,对比分析了缸内流动状况和混合气均匀性,通过台架测试进行了验证。

1)优化活塞没有缩口结构,滚流尺度明显比原缩口活塞大,可以形成较为完整的涡流,缸内的滚流得到充分发展,有利于混合气的形成以及湍动能的增加。

2)优化活塞发动机的湍动能比原活塞提升约30%,而且火花塞附近的湍动能明显高于原活塞,有利于加快火焰的初期发展和传播速度。

3)相比原活塞,优化活塞后发动机缸内混合气更均匀,火花塞附近的稀混合气更少,有助于火焰的初期发展。

4)台架测试与缸内湍动能计算分析结果表明,采用优化活塞的发动机经济性更好,比油耗下降约10 g/(kW·h)。