空调挡水器汽水分离效果的数值模拟与测试

朱向蒙, 赵一力, 祝熠珺

(1.中国船舶及海洋工程设计研究所, 上海 200011; 2.上海船舶设计研究所, 上海 200031)

挡水器是空调器的重要组成部件,主要用于汽水分离,阻止空气带水进入风道和舱室。其工作原理是,当气流在相邻两片挡板的通道内曲折流通时,其所夹带的水滴由于惯性作用来不及改变运动方向而与板面发生相碰,在板面形成一层水膜;当水膜超过一定厚度后,会沿挡水板表面垂直流入承水盘,从而达到汽水分离的目的[1-3]。

目前空调器中挡水器通常采用人字型挡水板。根据使用经验,该型挡水器适用风速不超过3 m/s的情况,若超过适用风速范围,则会产生带水现象。在实际应用中,为了满足空调设备小型化、轻量化的技术功能升级要求,空调器要求采用紧凑型设计,挡水器的迎面风速提高至4 m/s以上,人字型挡水器在高风速下会产生滞水现象,不能满足高风速下的分离要求。为了保证挡水器在高风速下满足汽水分离的要求,阻力的增加也需在设备可接受范围内,所以采用W型或者波纹型挡水器对挡水板的结构进行优化。

常规喷水室空气处理装置通常采用W型或波纹型挡水器[4],但根据实际测试结果,W型挡水器的阻力系数为13~18,在4 m/s风速下高于波纹型挡水器阻力系数(4.0 左右);为满足波纹型挡水片长度的要求,挡水片需要增加长度,布置空间的增加对紧凑型设备整体布置和设备轻量化不利。蛇型挡水板可以克服W型挡水器和波纹型挡水器的局限性。对汽水分离部件的进一步调研发现,空调通风对室外通风口通常采用的雨水分离器,其风速一般在4~6 m/s,阻力不大于100 Pa。蛇型挡水板采用人字型作为基础结构,各折弯处采用类似波纹型挡板一样的弧形过渡,即可增加涡流效应,降低气流阻力。在中段和末端布置反向导流板,再次增加小涡流,可以加强汽水分离效果。

1 仿真计算

为验证挡水板结构优化效果,采用流体动力学软件ANSYS Fluent对常规人字型挡水板与蛇型挡水板进行汽水分离效果的仿真计算。通过模拟得到挡水板内部气体流场的变化情况和液体颗粒的运动轨迹,对比2种挡水板汽水分离效果,以验证挡水板的形状能够满足设计需要。

1.1 几何模型

汽水分离器结构复杂且板片间流道结构相同,为减少计算量,对其进行简化。垂直尺寸对水平二维的影响差异较小,忽略分离器垂直高度,取板间单一流道建立二维平面模型,仅研究气流及液滴在平面上的运动状态。将分离器模型进出口壁面适当加长,以增加模型的计算精度。加长的壁面不吸附液滴,仅用来辅助计算[5-8]。

1.2 网格划分

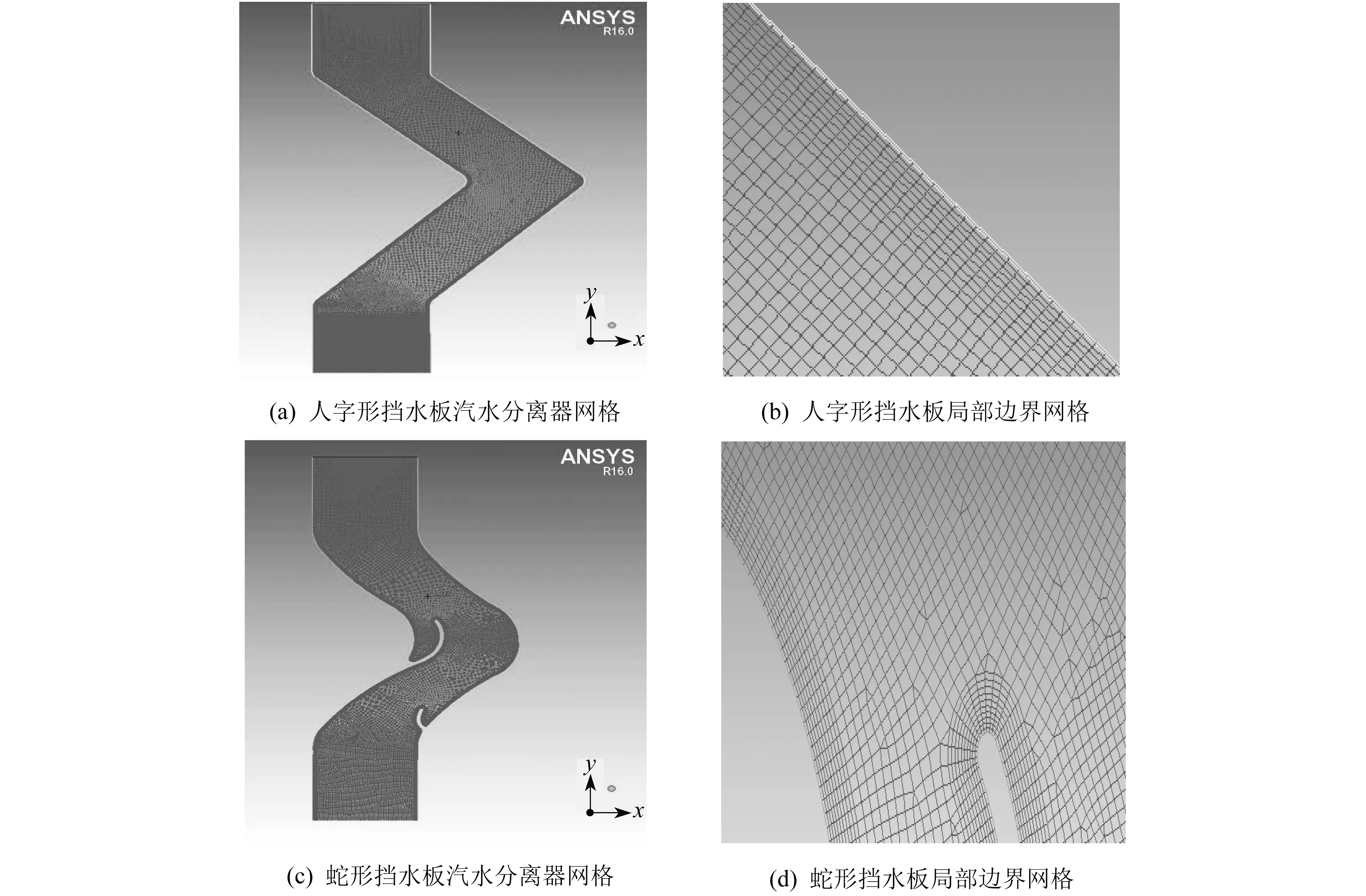

采用ICEM网格划分工具将模型划分非结构化网格。在对汽水分离器模型的仿真计算中,近壁面区域需要划分边界层网格,且网格高度需在合适范围内,以确保后续计算精度。

对网格数量进行无关性验证,结果表明,网格数量满足计算精度要求。2种挡水板的网格图如图1所示。

图1 2种挡水板网格示意

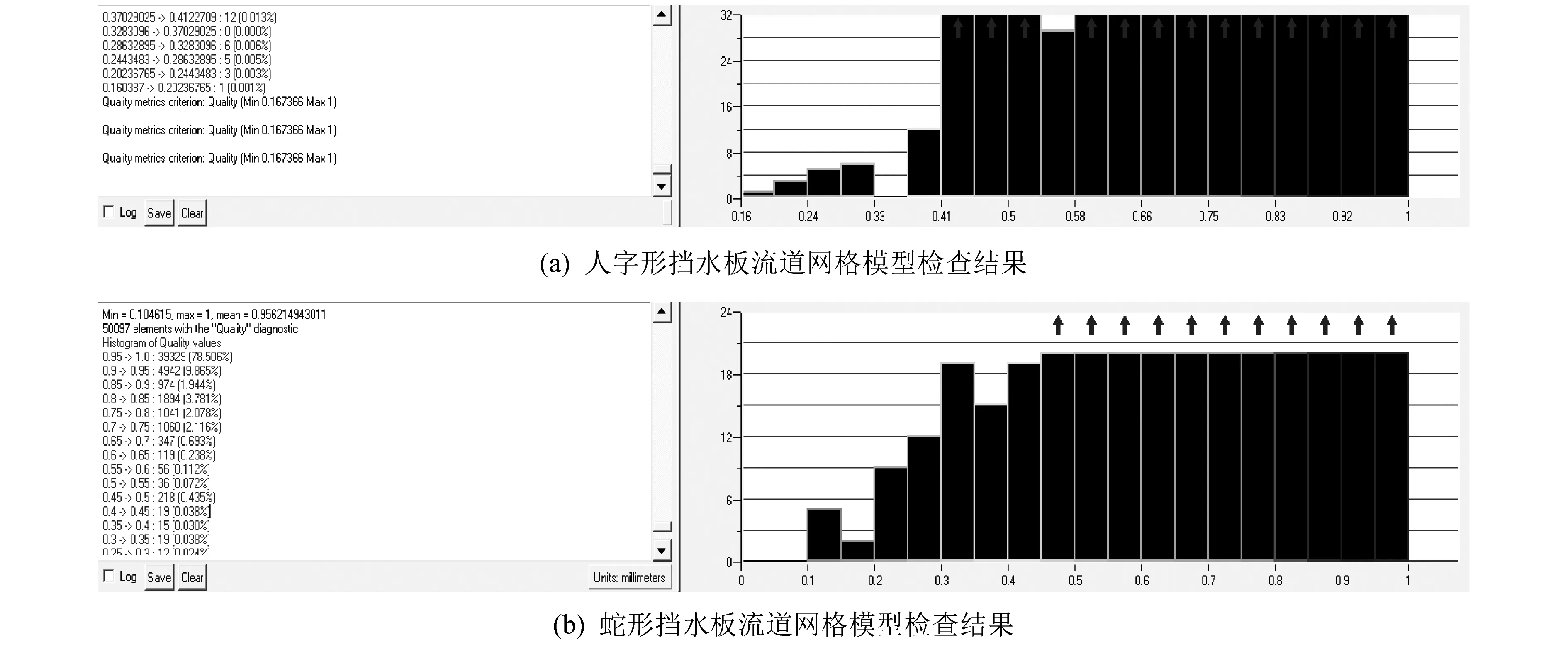

2种挡水板流道网格质量检查结果如图2所示。由图2可知,2种板型的网格质量在0.4以下的网格数占网格总数的比例均小于0.2%,由此判断2种板型分离器流道网格质量均能满足计算需要。后期仿真结果表明网格质量对结果影响较小。

图2 2种挡水板流道网格质量检查结果

2 计算模型

离散相模型要求液滴体积份额不能大于10%。经计算,汽水分离器入口湿度满足模型使用条件。离散相模型中,将空气作为连续相,液滴作为离散相。由于液滴体积份额较小,所以认为气相主流场决定了液滴的行为,而液滴对于主流场的影响可以忽略。采用单相耦合算法,来求解连续相主流场的分布状态,将离散相作为连续相中的一个源项求解;利用拉格朗日参考系计算离散相,进而模拟液滴的行为。液滴作用力的微分方程为

(1)

(2)

式中:ud——液滴速度,m/s;

FD——单位质量曳力;

u——连续相流体速度,m/s;

g——重力加速度,m/s2;

ρd——液滴密度,kg/m3;

ρ——连续相流体密度,kg/m3;

Fx——单位质量液滴所受的附加力,m/s2;

μ——流体动力黏度,Pa·s;

Dd——液滴直径,m;

CD——曳力系数;

Rep——相对雷诺数。

2.1 模型假设

根据流场运动特点,对汽水分离器模型进行如下假设:

(1)由于重力和浮升力垂直于流动方向,所以在简化模型中不考虑重力和浮升力;

(2)因模拟环境为常温,故假设空气与水滴之间无换热,水滴不发生蒸发相变;

(3)假设气流流动为定常流动,空气为不可压缩气体;

(4)液滴流动受气流场影响,但气流流动状态不受液滴流动状态的影响;

(5)忽略散热损失。

2.2 湍流模型

对汽水分离器流场进行初步计算。判断气体流场为湍流,选用Realizablek-ε模型进行计算。Realizablek-ε模型可以精确地预测平板和圆柱射流的耗散率,对于旋转流动、强逆压梯度的边界层流动、流动分离和二次流具有较高的计算精度,且计算用时较短[9-11]。Realizablek-ε模型方程为

(3)

(4)

(5)

(6)

式中:K——湍流的脉动动能;

xn——坐标位置,n=i,j,分别表示i和j两个方向,m;

un——液滴xn方向的速度,m/s;

μt——湍流黏性系数;

σk——k方程的湍流普朗特数(无因次数);

Gk——由速度梯度所产生的湍流动能产生项;

ε——湍流脉动动能的耗散率;

σε——ε方程的湍流普朗特数(无因次数);

C1,C2——经验常量,均取1.9;

S——质量源项;

Cμ——经验常量,取0.084 5。

2.3 近壁面处理

汽水分离器近壁面区域大体可以分为以下3层:最靠近壁面的一层,黏性起到主导作用,呈现为层流的流态,为黏性子层;中间一层为黏性和湍流共同起作用,为过渡层;最外侧的一层主要由湍流起主导作用,为完全湍流层。

在汽水分离器模型中,需要对壁面附近的流场进行精确求解,以获得近壁液滴的运动状态。因此,采用增强壁面函数,将层流边界层和湍流壁面规则结合起来的方法,以精确求解湍流边界层。

2.4 离散相设置

设液滴入射速度与气流速度一致,入口液滴直径采用双峰分布(Rosin-Rammler分布),从汽水分离器流道入口面均匀射入。挡水板壁面采用吸附条件,假定液滴碰撞到壁面即被吸附,此时停止液滴轨迹追踪。参照文献[8],挡水板入口液滴最大直径为0.030 mm,最小直径为0.001 mm。对离散相考虑萨夫曼力、虚拟质量力、压力梯度力,开启随机追踪模型。

2.5 计算方法

采用基于压力的求解器,选择Simple算法,分别计算2种挡水板在2 m/s,4 m/s,6 m/s不同风速入口气流中液滴的分离率,得到流场变化情况和液滴流动轨迹。

3 计算结果分析

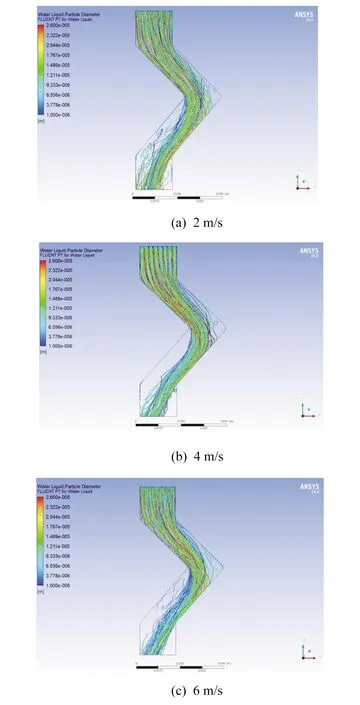

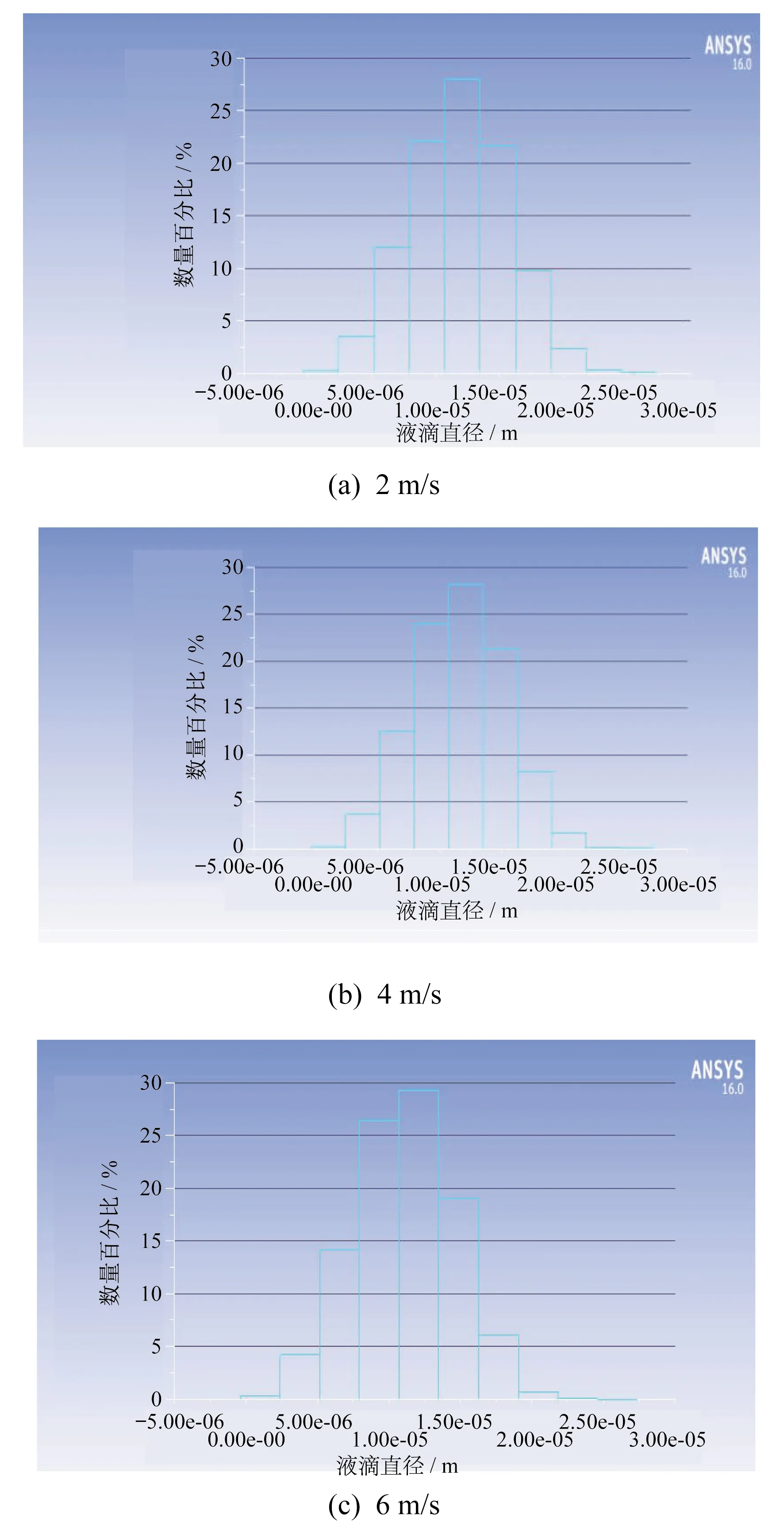

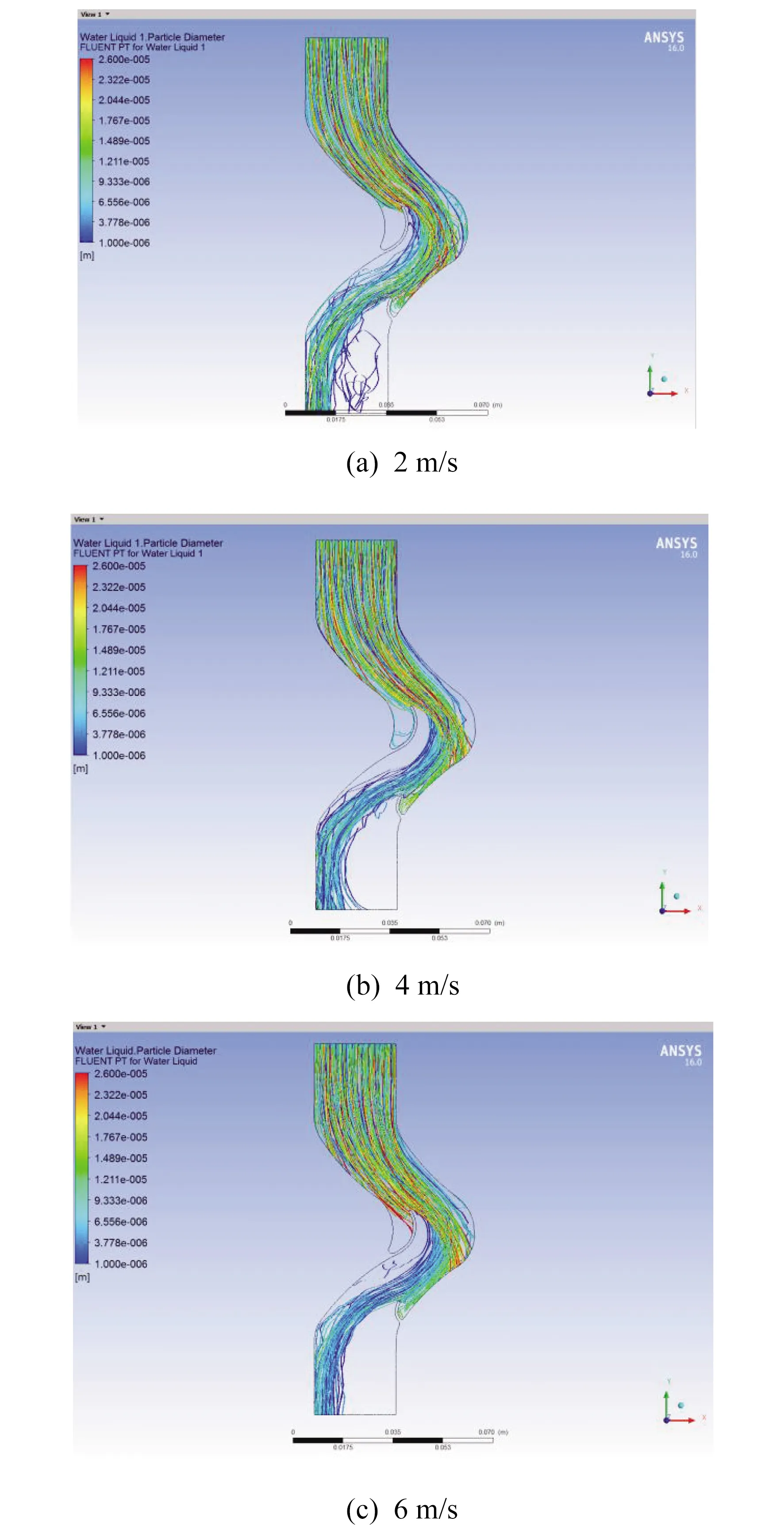

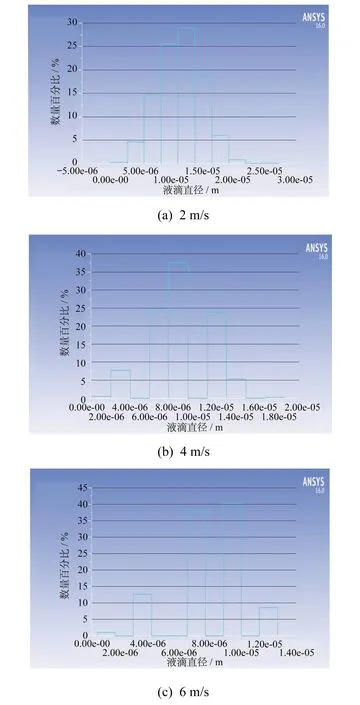

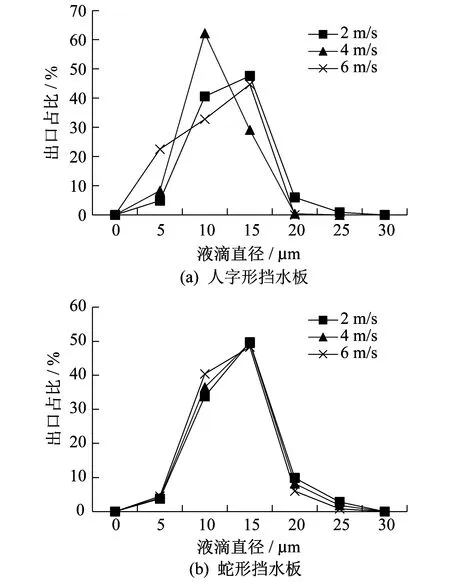

图3~图6为常规人字型挡水板和蛇型挡水板2种汽水分离器在入口风速为2 m/s,4 m/s,6 m/s的情况下,液滴颗粒轨迹和出口液滴直径分布示意图。颗粒轨迹图中左侧标尺表示直径越大的液滴颜色越接近红色,直径越小的液滴颜色越接近蓝色。出口液滴直径分布图中,将出口液滴按直径大小划分10个等级,分布图表示每一等级的液滴数量占出口总液滴数量的百分比。

图3 不同风速下人字型挡水板液滴颗粒轨迹

图4 不同风速下人字型挡水板出口液滴直径分布

图5 不同风速下蛇型挡水板液滴颗粒轨迹

图6 不同风速下蛇型挡水板出口液滴直径分布

由图3和图6可以看出,气流组织在流道中流动较为顺畅,液滴随着气流撞击到挡水器壁面上,被吸附并流出挡水器。其中较大直径的液滴轨迹更平滑,即更容易撞击到壁面上并被吸附,较小直径的液滴更容易跟随气流流出挡水器。

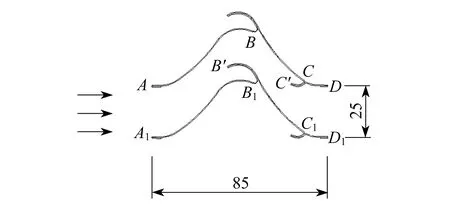

图7为蛇型挡水片结构示意图。

图7 蛇型挡水片结构示意

结合仿真计算结果,从空气气流可以看出:当空气进入AA1BB1段时,气流只偏转了一个角度,没有发生多大的变化。当空气流至BB1段时,遇到B1B′的阻碍。此时,一部分带有水滴的气流与B1B′发生碰撞,水滴就聚集在B1B′板面上形成水滴,因重力而流入承水盘;同时,被碰撞的空气通不过B1B′就折回从BB′流过,这里就会产生极其复杂的涡流,形成许许多多的漩涡,使水滴在旋涡中聚集成大水滴。当气流流至BB1C1C段时,气流沿圆弧形的通道偏转了一个角度,而大水滴因惯性作用必须与BC及CC′板面发生碰撞,大水滴就被吸附在板面上形成水滴,因重力而流入承水盘;同时,气流受到CC′板面的阻碍,使得流动状态更为复杂[6]。

对比人字型和蛇型挡水板在相同风速下的颗粒轨迹图可知,蛇型板涡流区域更明显,而人字型挡水板主要靠改变气流方向截流液滴。

通过对3种不同风速下2种挡水板的汽水分离率的对比可知,蛇型挡水板在相同风速下的汽水分离率都高于人字型挡水板,人字型挡水板的分离率在适用风速范围内小于70%,蛇型挡水板的分离率基本大于80%,在高风速下能达到95%。

2种挡水板的汽水分离率都随迎面风速的增加而提高,究其原因主要是随着风速提高,湍流作用越强,小液滴更容易聚集形成大液滴,从而促进分离率提高。

图8为2种挡水板在不同迎面风速下出口液滴直径分布和出口占比。

图8 不同迎面风速下2种挡水板出口液滴直径分布和出口占比

由图8可以看出,大于20 μm的液滴基本都被挡水板截流。这主要是由于大液滴的惯性较大,在改变气流方向时,更容易吸附至挡水板上,与文献[12]的研究结果相吻合,同时也验证了仿真的可靠性。

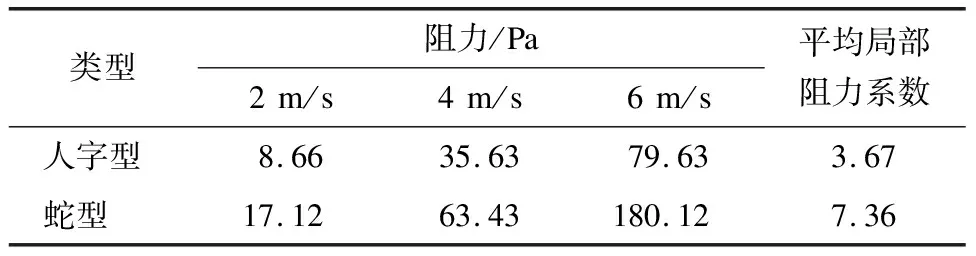

不同迎面风速下,2种挡水板的阻力及平均局部阻力系数如表1所示。

表1 2种挡水板的阻力及平均局部阻力系数

由表1可知:人字型挡水板仿真得到的平均局部阻力系数为3.67,与文献[4]的试验数据4非常接近;蛇型挡水板阻力系数相对较大,平均为7.36,不过仍小于大多数高阻挡水器约15的阻力系数。究其原因,主要是由于气流在沿着圆弧形的流道前进过程中,未受到较大扰动,流动较为缓和,阻力较小。同时,蛇型挡水板在4 m/s迎面风速下的阻力为63.43 Pa,可以满足紧凑型空调系统阻力的分配要求。

4 实验验证

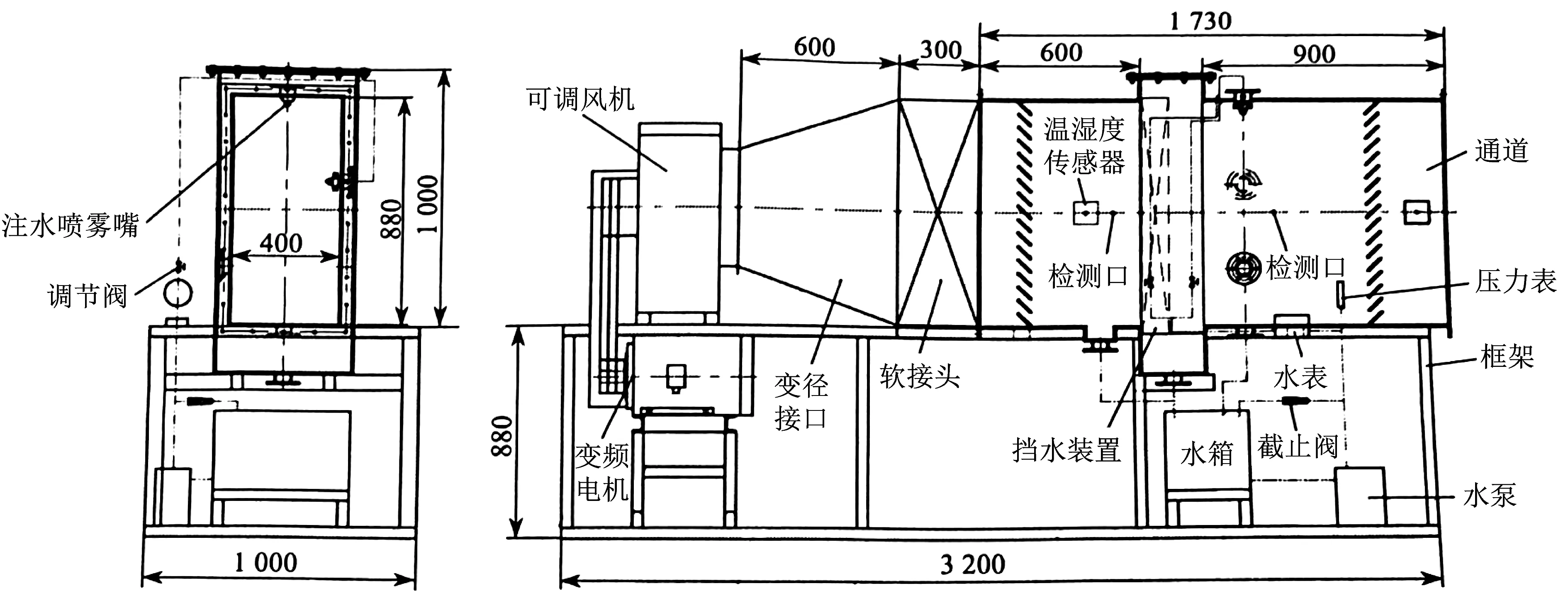

对比仿真结果可知,蛇型挡水板的汽水分离效果优于人字型挡水板,在4 m/s风速下,分离率达到了92.2%,但是考虑到在高风速下,挡水器进水量也会增加。为了验证蛇型挡水板的实际汽水分离率是否满足应用要求,对采用蛇型挡水板的挡水器在2~6 m/s的迎面风速下进行飘水测试实验。图9为飘水测试装置图。台架采用喷头产生雾化水滴,模拟空调器内凝露工况。测试台架风量可调范围为2 000~8 000 m3/h,测试通道尺寸为880 mm×400 mm。

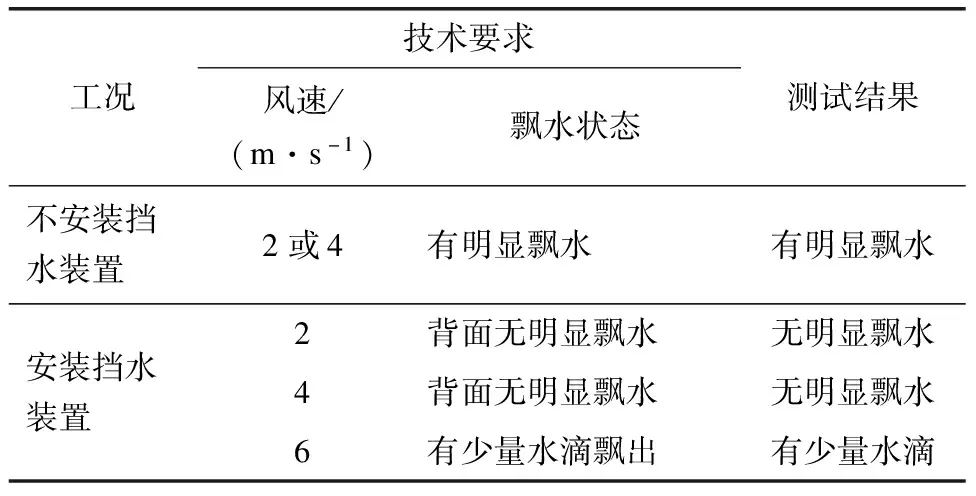

图9 飘水测试台架

测试结果如表2所示。由表2可知,不安装挡水板时存在明显的飘水现象,而安装了蛇型挡水板之后,当迎面风速为2~4 m/s时,挡水器后不存在飘水问题,当迎面风速为6 m/s时,挡水器后仅是存在少量的水滴飘出,飘水现象仍显著优于无挡水板情况。同时,实验结果也验证了仿真计算结果的正确性。采用蛇型挡水板时,挡水器迎面风速可以满足空调高迎面风速的要求,最高可以满足不大于6 m/s的迎面风速。

表2 挡水器测试结果

5 结 论

(1)采用ANSYS Fluent建立了人型和蛇型挡水板的二维数值模拟计算模型,对不同风速下2种类型挡水板的液滴运动轨迹分布、出口液滴直径等参数进行了分析对比。计算结果表明,蛇型挡水板的分离率显著高于人字型挡水板,阻力系数虽然高于人字型挡水板,但仍远小于高阻挡水器的阻力系数。

(2)为进一步验证蛇型挡水板的可靠性,搭建了汽水分离效果测试台架,对高风速下的蛇型挡水板汽水分离效果和阻力进行测试。结果表明,安装蛇型挡水板后不存在飘水现象,分离率高,而且阻力损失较小,与仿真结果一致,实际效果满足预期。