1 000 MW火电机组污泥掺烧比例影响研究

朱凌君, 陈林峰

(1.上海上电漕泾发电有限公司,上海 201507; 2.上海电力大学,上海 200090)

经济的快速发展推动着我国城市化进程的不断前进,人口日益集中,必然会出现一系列的生态与环境问题,其中一个主要的问题就是污水处理后产生的污泥。污泥中含有有毒病菌、重金属以及难以降解的二恶英等物质[1],直接排放到环境中会严重破坏生态环境。我国对于污泥的处置方法主要有土地利用、卫生填埋、干化焚烧等[2],其中:卫生填埋、土地利用等处置方式存在土壤和水体污染、占用土地资源、重金属污染等问题[3-4];干化焚烧是利用污泥中丰富的生物能发热,使污泥达到最大程度的减容[5],焚烧过程中所有的病菌病原体被彻底杀灭,有毒有害的有机残余物被热氧化分解,回收的污泥中的热值可以进行发电[6-7]。燃煤机组耦合污泥燃烧发电可以解决新的污泥焚化厂项目投资多、建设周期较长等问题,也可以替代一部分的煤炭,缓解煤炭价格高昂的问题[8],实现了污泥的无害化、资源化处理。

国内外学者一直在研究燃煤电厂焚烧污泥的可行性,针对燃煤发电厂锅炉中污泥掺混方法进行了许多探索。王丹[9]对3类污泥与烟煤混合燃烧时的温度影响进行了热重分析,并根据结果计算出Arrhenius动力学参数;在循环废水流化床锅炉中,研究了锅炉污泥的入口速率对SOx,NOx,CO等排放的直接影响,得出随着污泥进料速度的不断提高,SOx和NOx的排放量有明显的减少,但CO排放量有所增加的结论。FOLGUERAS M B等人[10]研究了燃煤发电厂混合干式污泥能源对发电厂工作运行及其污染物排放的影响,发现使用该工厂现有设施混合及燃烧污泥是可行的,并且空气中的污染物含量并没有因为混合污泥燃烧而提高太多,也不会造成任何其他污染。吴江等人[11]列举了国内外干化焚烧的实际案例,为电厂掺烧污泥提供了借鉴。

燃煤机组耦合污泥燃烧发电技术存在着污泥热值低、含水率高,同时污泥内在水分较难去除,影响燃烧稳定性等问题,因此需要对污泥的掺烧比例进行研究,寻找合适的污泥掺烧比例,用以提高污泥掺烧时燃烧的稳定性,降低燃烧过程中的污染物排放,提高机组的效率和经济性,使燃煤机组耦合污泥燃烧发电技术成为一条可靠的、高效的污泥处理途径。

1 研究对象

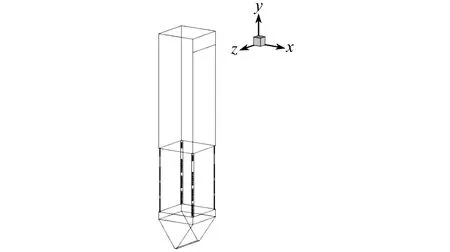

以某台1 000 MW超超临界电站锅炉为研究对象,炉膛的深度为21.48 m,宽度为21.48 m,锅炉炉顶管中心标高为119.3 m。锅炉型式为1 000 MW超(超)临界参数变压运行螺旋管圈直流炉、一次中间再热、采用单炉膛单切圆燃烧方式、全悬吊结构塔式锅炉,共配置了6台中速磨煤机。锅炉燃烧系统中共有6层燃烧器,运行中6层燃烧器全开。锅炉模型如图1所示。

图1 锅炉模型

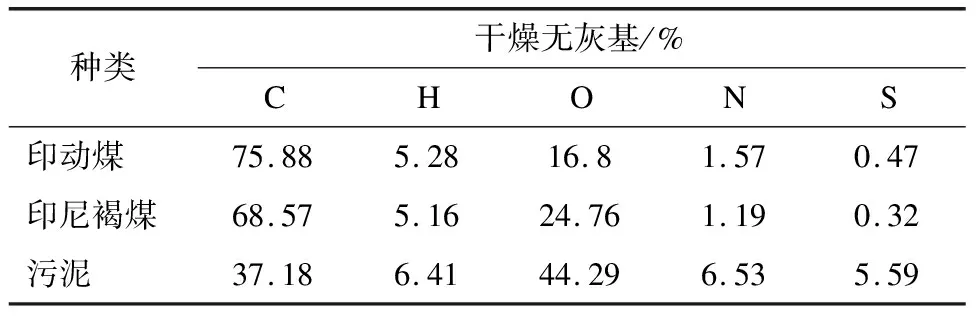

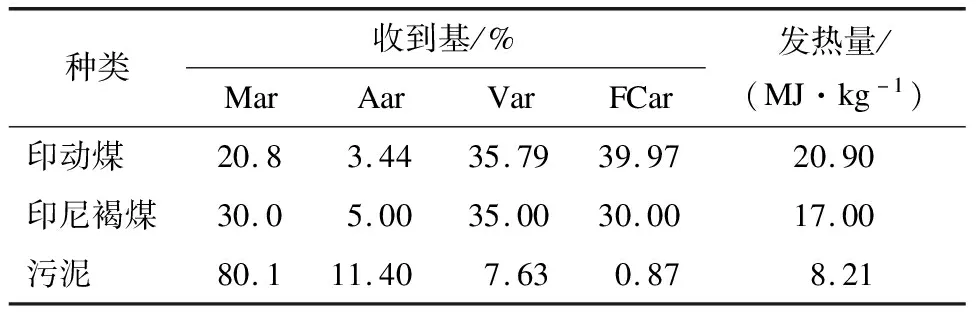

燃煤种类为印动煤和印尼褐煤,磨煤机C进行污泥掺烧。印动煤、印尼褐煤及污泥的元素分析和工业分析(均指质量百分比)如表1和表2所示。

表1 燃料元素分析

表2 燃料工业分析及发热量

2 数学模型与计算方法

2.1 网格划分

利用Gambit软件对计算区域进行建模。取炉膛宽度、深度、高度方向坐标分别为z方向、x方向和y方向。炉膛横截面采用Map方法生成四边形结构化网格,沿高度方向用Cooper方法生成六面体网格,经过网格无关性验证,最终确定网格总数为1.79×106个。为了减小计算伪扩散产生的误差,燃烧器出口区域网格生成与流体流动方向网格生成一致。由于燃烧器区域的结构非常复杂,燃烧过程剧烈,所以在该区域网格生成时要进行加密,以确保模拟计算时能比较精确地模拟该区域物理量梯度变化大的特性。

2.2 模型选取

采用realizablek-ε湍流模型模拟气相湍流;焦炭燃烧采用动力/扩散控制反应速率模型;辐射传热计算采用P1辐射模型;采用颗粒随机轨道模型模拟煤粉颗粒和污泥颗粒的运动;采用涡耗散模型模拟组分运输和燃烧。在采用涡耗散模型模拟煤泥混烧时,输入的是燃料工业分析的收到基,用以研究污泥掺烧对锅炉燃烧特性的影响。

2.3 计算条件

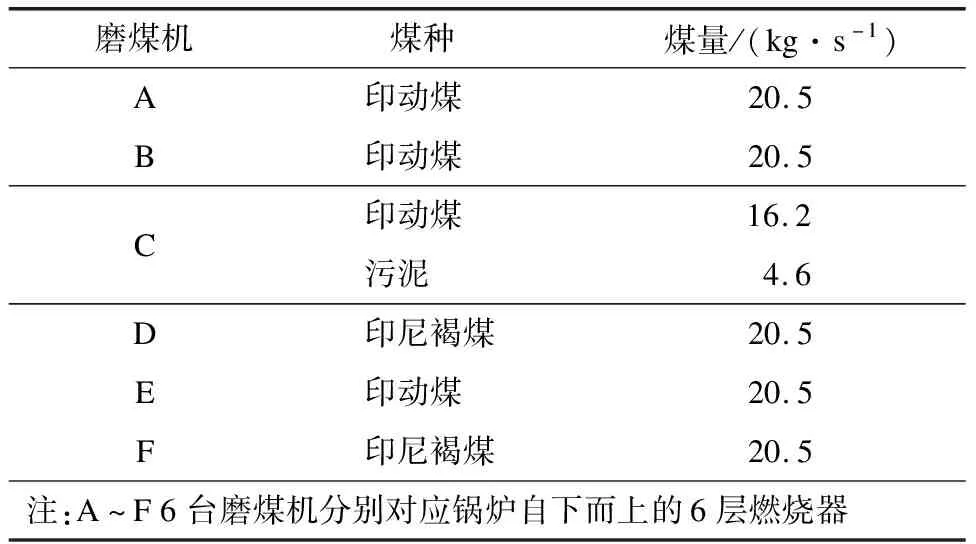

锅炉掺烧污泥时6台磨煤机全部投运,一二次风喷口作为入口边界,一次风速和风温分别为26.05 m/s和353 K,二次风速和风温分别为63 m/s和607 K;出口边界类型为outflow;炉膛壁面采用Stationary wall形式,壁面辐射率为0.7。选取了机组实际运行的一个工况作为模拟基准进行研究,6台磨煤机对应的煤种和煤量如表3所示。磨煤机C输入的给煤量、污泥量和污泥掺烧比等如表4所示。

表3 磨煤机对应的煤种和煤量

表4 不同掺烧比下的燃料输入量

3 模拟结果及分析

以保持总热值不变进行掺烧。一台磨煤机掺烧,对掺烧比为0%(工况1)、10%(工况2)、20%(工况3)、30%(工况4)、40%(工况5)进行数值模拟研究。

3.1 不同掺烧比对炉膛温度的影响

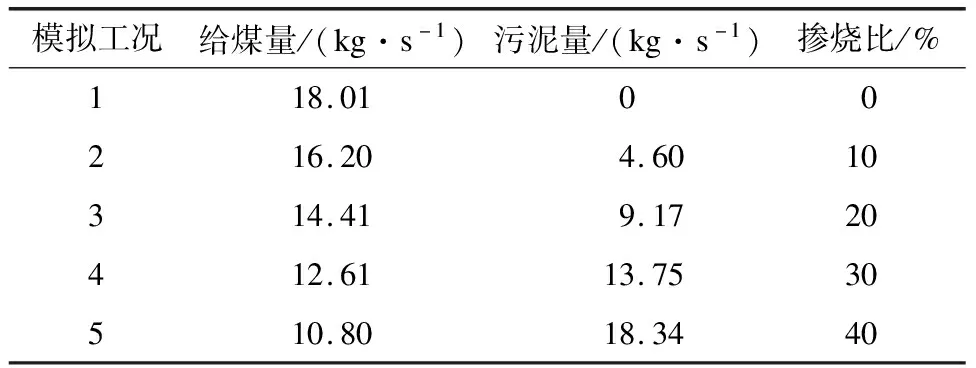

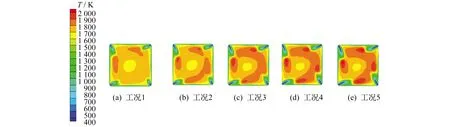

图2是掺烧污泥的磨煤机对应的一次风燃烧器中心截面的温度场。图3是掺烧不同比例下炉膛中心截面的温度分布云图。

由图2和图3可以看出,主燃烧区域温度分布较充分,炉膛内部温度场切圆形成较好,污泥掺烧的平均温度稍高于燃烧单煤的工况,随着掺烧比的增加而逐渐升高。这是保持了总热值不变情况下,随着掺烧比的增大,污泥的占比越来越高,在工况5(掺烧比为40%)时质量接近煤粉的2倍,而且污泥固定碳含量低,因此热值主要来源于挥发分。根据热重分析可知,污泥挥发分析出温度低于煤粉,所以污泥中的挥发分更加容易析出燃烧,导致掺烧污泥的一次风喷口截面温度有所增加。

图2 掺烧污泥的一次风燃烧器中心截面温度场

图3 5种工况下炉膛中心截面温度分布云图

此外,从整体的温度分布来看,5个工况都能进行燃烧,没有出现炉膛无法燃烧的情况,炉膛均能形成较好的切圆,温度场变化不是很大,说明单台磨煤机进行污泥掺烧对锅炉温度场影响较小。

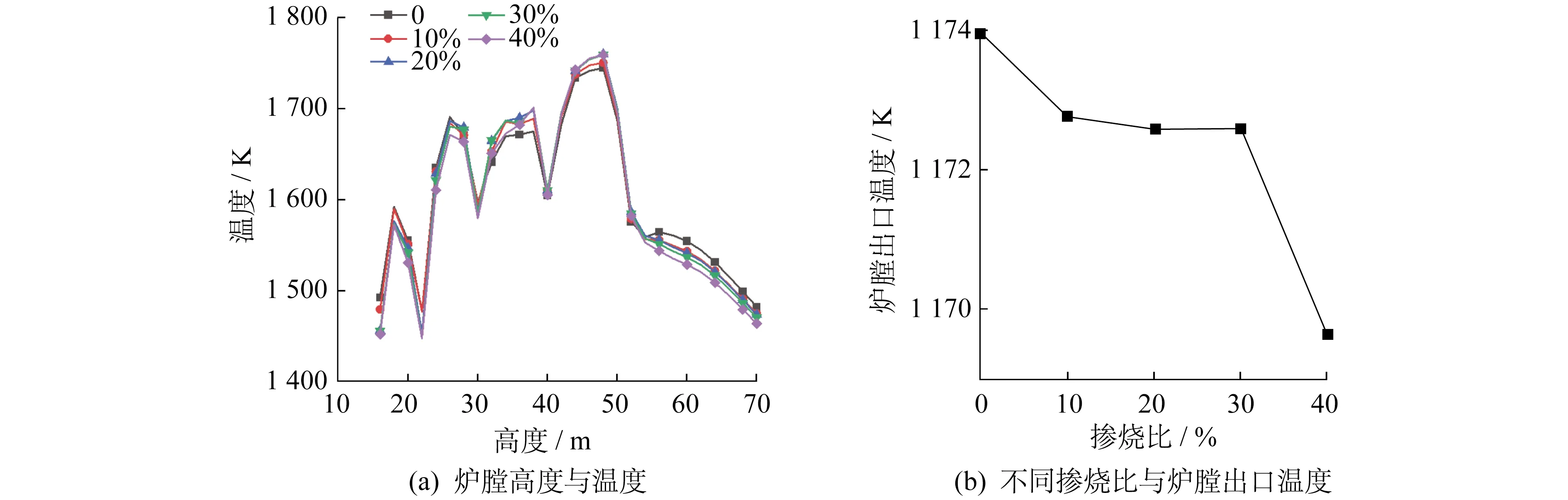

图4为炉膛高度方向中心截面与炉膛出口温度关系。由图4可以看出,随着高度的增加,炉膛平均温度逐渐升高,较高的温度主要集中在燃烧器区域以及上层燃尽区域。当高度继续增加时,截面平均温度开始不断下降,原因是随着高度的增加,烟气与水冷壁进行换热使得炉膛内温度下降。单台磨煤机掺烧,随着掺烧比的增加,整体温度逐渐下降,这是由于污泥含有大量的水分,水分蒸发吸热,加上污泥灰分较高,导致污泥煤粉燃料的燃烧特性差,从而使整体温度呈下降趋势。

图4 炉膛高度方向中心截面与炉膛出口温度关系

单台磨煤机掺烧时掺烧比对炉膛出口温度影响不是很大,随着掺烧比的增加,出口烟温下降,但是下降的幅度较小。在10%~30%的污泥掺烧比下,炉膛出口温度基本恒定。因此,综合考虑最大限度增加污泥掺烧比例,同时尽量减小对炉内温度分布的影响,单台磨煤机采用30%的污泥掺烧比较为合适。

3.2 不同掺烧比对烟气组分的影响

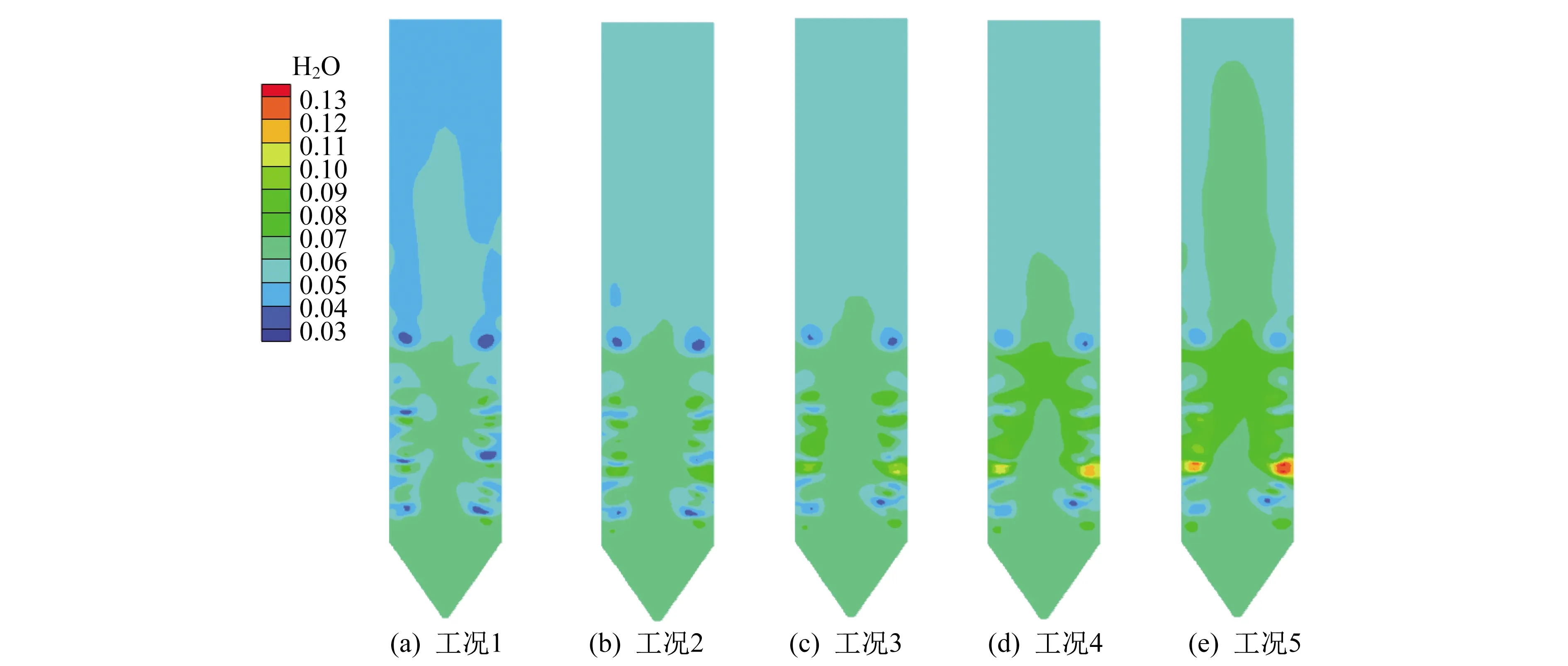

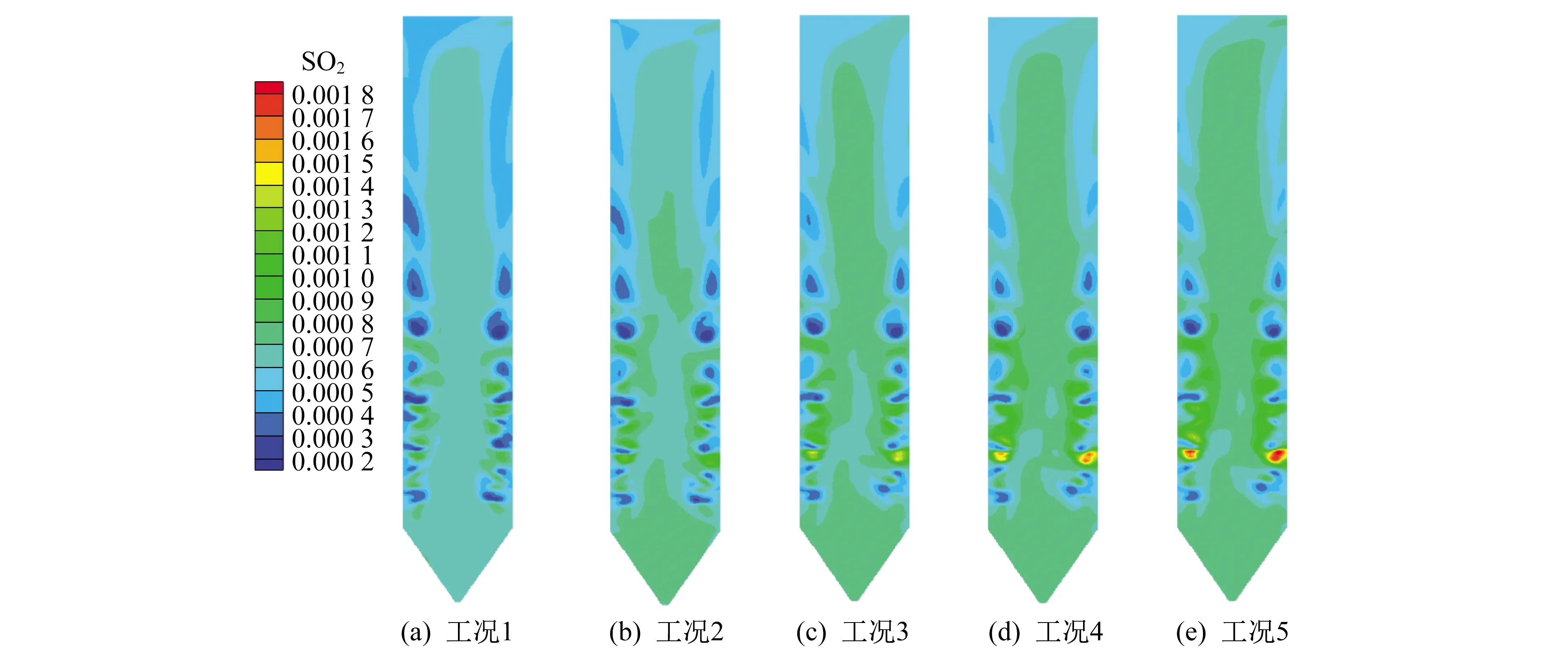

图5和图6所示为不同掺烧比下炉膛内H2O和SO2浓度变化云图。由图5和图6可以看出,在燃烧器进口处,H2O和SO2浓度最高,尤其在磨煤机C对应的燃烧器喷口处。随着掺烧比的增大,炉膛内水分含量增大,过多的水分将影响燃料在炉膛内的燃烧,这也是炉膛温度下降的主要原因之一。此外,SO2浓度和污泥掺烧比成正比,在掺烧污泥的磨煤机C对应的一次风喷口浓度变化很大,容易对设备造成腐蚀。从燃料的元素分析可以看出,污泥中的S元素含量远高于另外2种煤粉燃料,随着掺烧比的增大,污泥量也会增加,从而导致炉膛内SO2浓度增大。

图5 不同掺烧比下炉膛内H2O浓度变化云图

图6 不同掺烧比下炉膛内SO2浓度变化云图

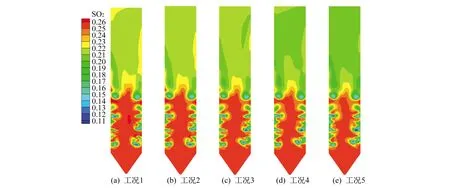

图7为不同掺烧比下炉膛内CO2浓度变化云图。

图7 不同掺烧比下炉膛内CO2浓度变化云图

由图7可以看出,随着污泥掺烧比例增加,炉膛内CO2的浓度有所下降。这是由于污泥量增加,污泥中的水分和灰分导致燃烧效果变差,使得CO和O2反应生成的CO2减少。CO2在炉膛底部冷灰斗区域浓度较高,这是由于下层一次风中的部分煤粉受到气流影响,进入冷灰斗区域燃烧产生CO2所致,而冷灰斗属于烟气的死滞区,CO2密度又高于空气,所以CO2会堆积在冷灰斗处,造成此区域CO2浓度较高。

4 结 论

(1)研究分析了1 000 MW锅炉进行污泥掺烧时的燃烧特性和污染物浓度的变化规律。模拟结果表明:掺烧污泥会对锅炉的燃烧稳定性产生负面影响。

(2)随着污泥掺烧比的增大,炉膛中心温度有所下降。由于污泥的水分和S元素含量较高,随着污泥掺烧比的增加,炉膛内烟气中的水蒸气含量和SO2浓度均有所增加,所以SO2主要生成在掺烧污泥的磨煤机C对应的一次风喷口处。由于污泥含水率高,所以掺烧污泥后造成排烟容积增加,从而增加了引风机电耗和排烟热损失。

(3)在单台磨煤机进行污泥掺烧时,建议采用30%的污泥掺烧比。实际运行当中,需要综合考虑炉膛温度、排烟热损失等因素来确定污泥掺烧比。