导流装置对直接空冷凝汽器单元空气流动与换热性能影响的数值研究

李 涛, 阴继翔, 高 波, 陈 颢

(太原理工大学 电气与动力工程学院, 山西 太原 030024)

直接空冷技术以其优良的节水性能极大地缓解了电力发展与水资源缺乏之间的矛盾,为我国北方富煤贫水地区发展电力节约了大量的水资源[1-5]。但是环境风的存在,严重削弱了直接空冷凝汽器单元(以下简称“空冷单元”)风机的吸风能力,大大影响了电站直接空冷机组的正常运行,并且还会使空冷单元内部产生涡流,影响空冷单元的流动换热性能[6-9],因此国内外学者提出了许多改进措施以削弱环境风对空冷单元的影响。ROOYEN J A V等人[10]为增加风机风量,提升空冷单元的换热性能,提出了在空冷单元四周加装导流装置的方法;BORGHEI L等人[11]主要研究了不同环境风向对空冷单元空气流动的影响;YANG L J等人[12]通过模拟发现,环境风速越大,空冷单元的换热效果越差。张学镭等人[13]设计了一种应用于直接空冷平台的扩压导流装置,以期提高风机入口处的压力,增加风机进风量;严鹏航[14]为减少环境风的不利影响,在空冷岛迎风侧加装导流板以改变空冷岛流场,改善空冷单元的换热效果;贾宝荣等人[15]采用数值模拟的方法对空冷单元挡风墙底部加装空气导流装置的流动特性进行了分析,结果表明,空气导流装置可以有效削弱环境风的不利影响;崔超等人[16]研究了在空冷岛加装外部复合导流装置时环境风对空冷单元的影响。

在空冷单元内部,周边的四角区域特别容易产生空气涡流,导致内部流场不均匀,引起局部高温现象,所以许多学者提出在空冷单元内部加装导流板。丁丽媛等人[17]提出了在空冷单元内部风机出口处加装平直导流板和扇形导流板,改善空冷散热器四角处的局部高温问题,并对导流板的数量、安装倾角、尺寸及布置方式等进行了模拟研究;丁晓敏等人[18]建立了在风机出口不同高度加装导流板的空冷单元数值模型,并分析了导流板处于不同安装位置对空冷单元内部流场的改善情况,在此基础上又改变了导流板的安装角度,最终提出了优化后的导流板安装方式;周兰欣等人[19]为改善冷却空气流场,提高空冷凝汽器的换热效果,在空冷单元风机出口加装消旋导流板,结果表明,该方式对冷却空气有更好的导向作用,同时能够增加散热器的迎面风速;黄鹤等人[20]研究了导流板的布置方式对空冷单元流场的影响;易文杰等人[21]研究了加装导流板后的空冷单元在不同环境风速下的流动换热情况;程友良等人[22]为使散热器出口温度分布更加均匀,提出了在空冷单元内部加装弯叶式导流板的方法。

综上所述,许多学者对空冷单元的研究主要集中在内部或外部加装导流装置,而对空冷单元内部和外部同时加装导流装置的方法鲜有研究。本文在空冷单元内部和外部同时加装导流装置,利用Fluent软件对x正方向的环境风影响下加装导流装置的空冷单元进行数值研究,为空冷单元的导流板优化设计提供参考。

1 物理模型及计算方法

1.1 几何模型及网格划分

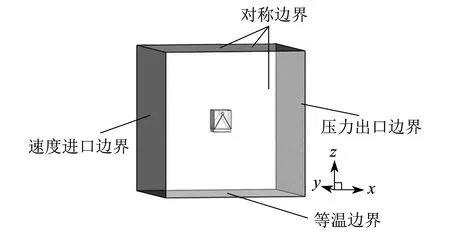

以600 MW空冷单元为研究对象,空冷平台距离地面的高度为40 m,空冷单元的结构尺寸为11.30 m(x)×11.50 m(y)×13.84 m(z),风机直径为9.14 m,空冷单元蛇形扁平管散热器呈A字型布置。考虑环境风对空冷单元产生的影响,选取计算域尺寸为91.30 m(x)×91.50 m(y)×93.84 m(z),计算域如图1所示。采用分块划分网格方法对计算域进行网格划分。

图1 空冷单元计算域

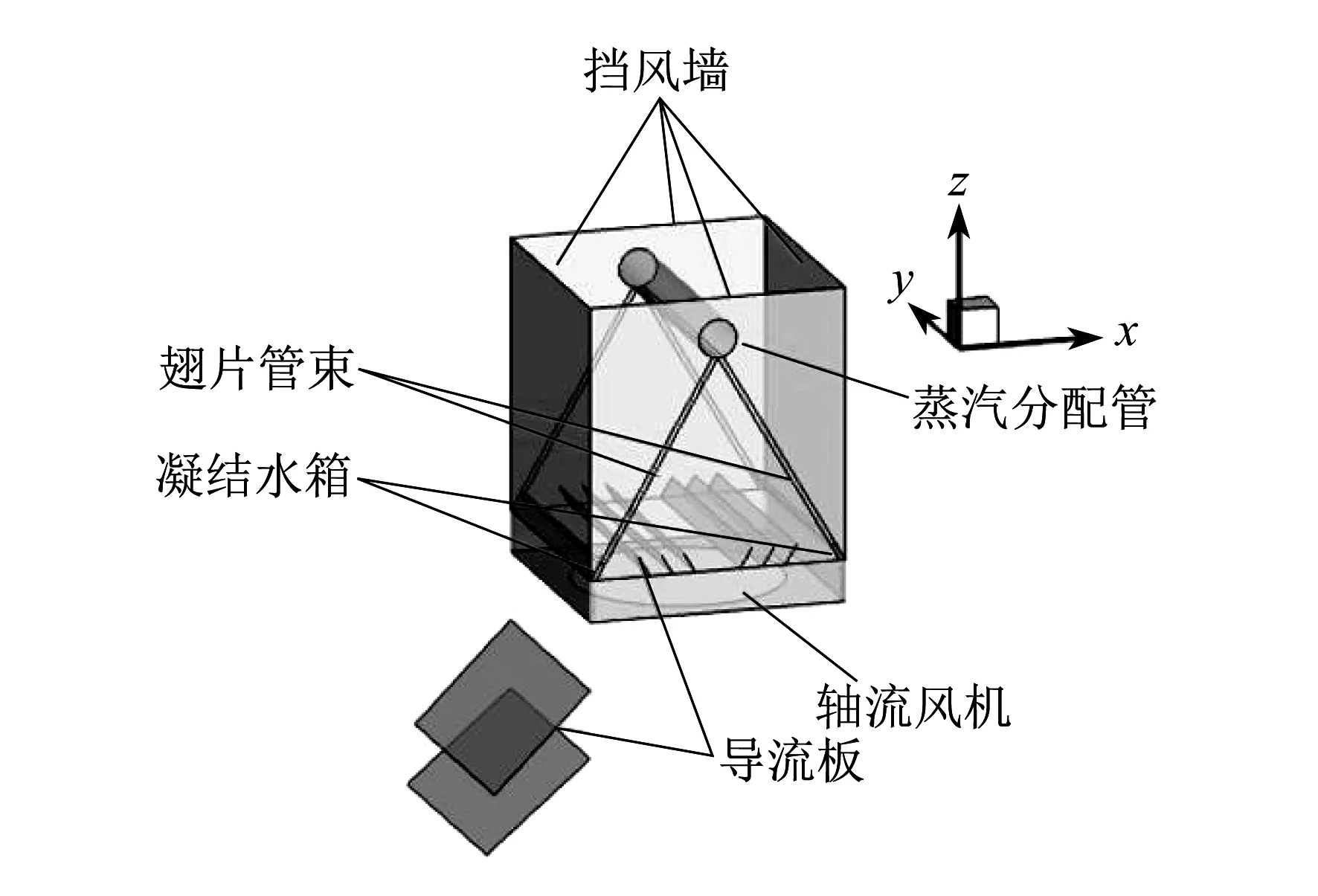

为了增加空冷单元风机进风量,并改善空冷单元内部的流场,考虑在挡风墙下部和空冷单元内部的风机出口处同时安装导流板。将空冷单元导流板数目记为A-B(A表示空冷单元外部导流板数目;B表示空冷单元内部导流板数目),导流板组合方式为:2-2,2-4,2-6,2-8,3-2,3-4,3-6,3-8,4-2,4-4,4-6,4-8。加装方式为2-6导流板的空冷单元结构如图2所示。

图2 加装方式为2-6导流板空冷单元结构示意

空冷单元迎风侧挡风墙底部从上到下分别安装2层、3层、4层尺寸一致的矩形平直导流板,每层的出口位置与空冷单元左侧挡风墙在同一垂直面上。第1层导流板出口位置与空冷单元底部的距离为3 m,各层导流板出口位置之间的距离为3 m。导流板宽度为6 m,长度与空冷单元沿y方向的尺寸保持一致,为11.5 m。第1层导流板与水平方向的夹角为45°,其余3层导流板与水平方向的倾角以5°梯度递减,分别为40°,35°,30°,目的是增加风机入口的压力,增大空冷单元风机吸入的空气量。

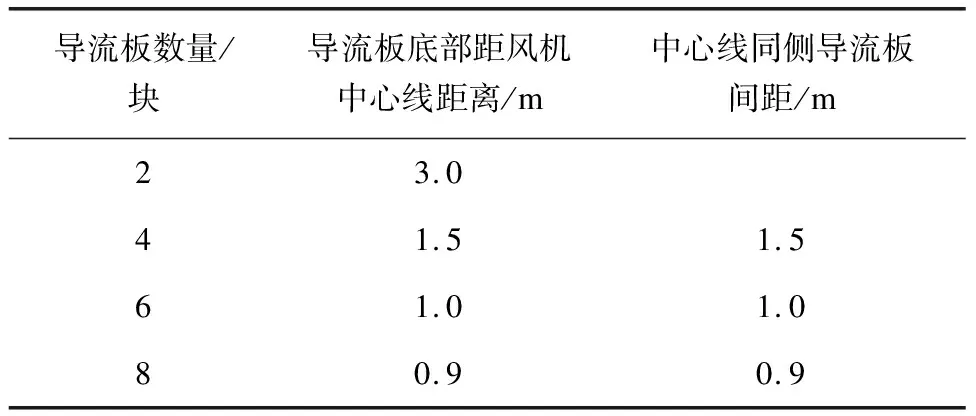

空冷风机出口处加装矩形平直导流板,以风机中心位置对称分别布置1块、2块、3块、4块导流板,导流板长为11.5 m,宽为1 m(不考虑导流板厚度),导流板尺寸均相同。导流板布置时均向外倾斜,与竖直方向成30°夹角。具体布置方式及参数如表1所示。

表1 空冷单元内部导流板布置方式

1.2 网格无关性验证

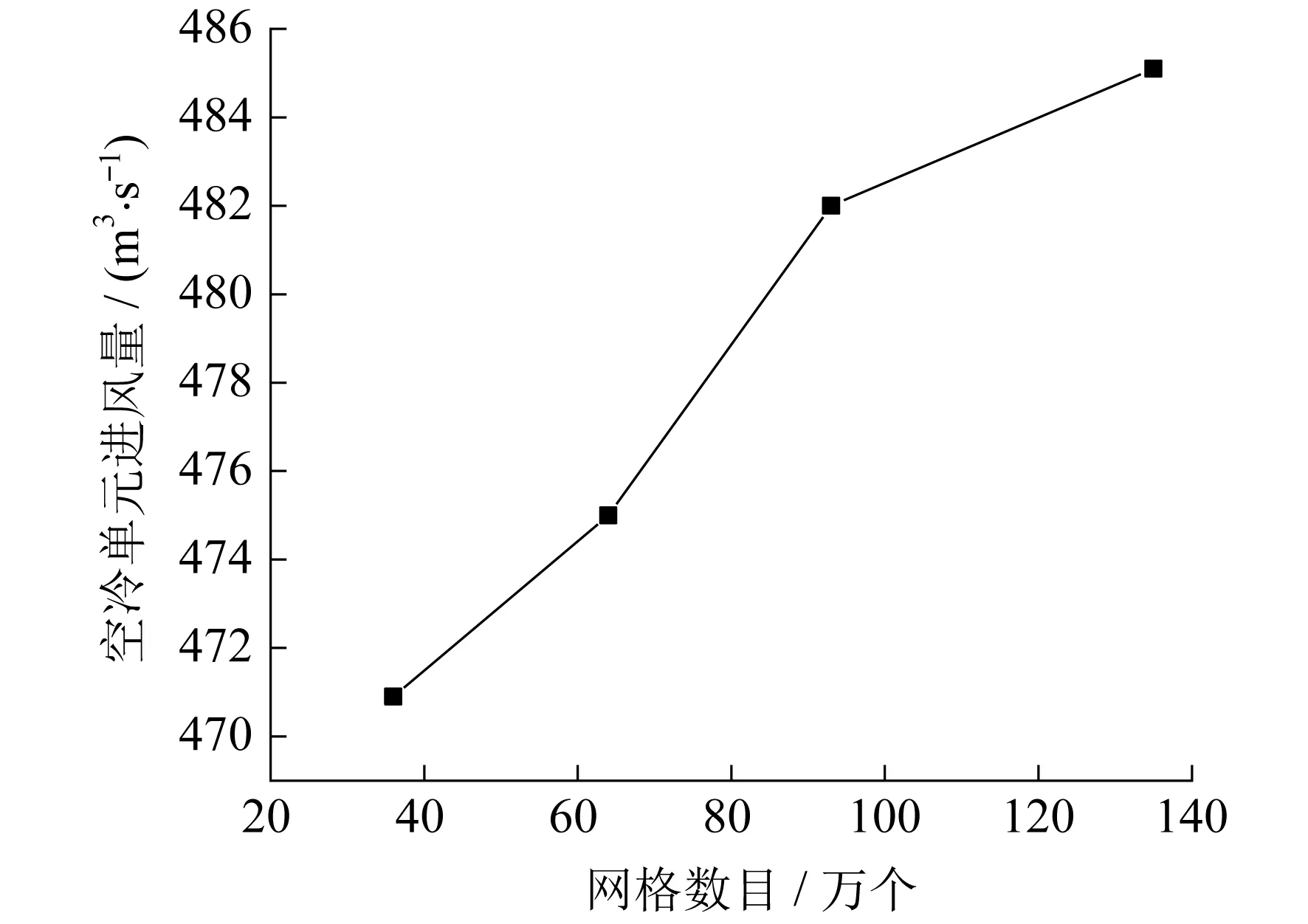

为确保计算结果的精度,对4套不同网格数目下的空冷单元进行数值模拟。空冷单元风机进风量随网格数目的变化如图3所示。

图3 空冷单元风机进风量随网格数目的变化

由图3可知,随着网格数目的增加,空冷单元进风量在增大。网格数目从36万个增加到93万个时,风量变化幅度较大。网格数目达到93万个后,风量变化幅度较小。当网格数目为135万个时,相比网格数目为93万个的结果,风量变化范围在0.7%之内,变化不明显。因此,为确保计算精度同时节省计算成本,本文采用93万个网格。

1.3 控制方程及边界条件

空冷单元内空气的流动是湍流流动,选用标准k-ε湍流模型来模拟。计算中不考虑辐射换热,并假定计算域内空气的流动为不可压缩定常流动。具体控制方程如下。

连续性方程为

(1)

式中:ui——流体在xi方向的分速度,i=1,2,3;

xi——流体方向。

动量方程为

(2)

式中:ρ——流体密度;

μeff——有效黏度;

p——流体压力;

Si——动量源项。

能量方程为

(3)

λeff=γλf+(1-γ)λs

(4)

式中:T——温度;

λeff——有效导热系数;

cp——定压比热容;

ST——黏性耗散项;

γ——多孔介质孔隙率;

λf,λs——流体和固体的导热系数。

本文将利用多孔介质模型来模拟翅片管束散热器,将空气流经翅片管束所产生的流动阻力看作是动量方程的附加动量源,包括黏性损失和惯性损失。在多孔介质模型中输入体热源(数值为221 813 W/m3),并以该模型来描述空气与翅片管束间的换热。对于简单的均匀多孔介质,动量源项简化公式[23]如下

(5)

式中:μ——动力黏度;

α——渗透率;

v——空气流经翅片管束时的速度值;

vi——空气流经翅片管束时xi方向的速度;

C2——惯性阻力系数。

黏性阻力系数1/α和惯性阻力系数C2参考文献[24]中的实验数据。

采用集总参数的思想,将风机处理为无限薄的平面,风机的升压可表示为风机法向速度的函数。模型中可以输入多项式、常数或分段线性函数,本文选择多项式公式,其具体形式为

(6)

式中:Δp——风机升压;

fn——多项式系数;

vr——风机法向速度。

通过对轴流风机的静压与流量的性能曲线进行拟合,得出风机升压与法向速度之间的关系式[25]为

Δp=234.96-17.86v+1.185v2-

0.135v3

(7)

计算域进口采用速度入口边界条件,风速沿高度的变化服从幂指函数分布,公式[26]为

(8)

式中:u——风速;

u10——距地面10 m高处的风速;

z——高度。

上述条件利用Fluent软件的UDF用户自定义函数进行编译。计算域出口采用压力出口边界条件,地面设为等温边界条件,温度为293 K,计算域的其他面取为对称边界条件。模型中蒸汽分配管和凝结水箱为恒壁温边界条件,温度分别取为330 K和320 K。

2 计算结果及分析

2.1 空冷单元的流场分析

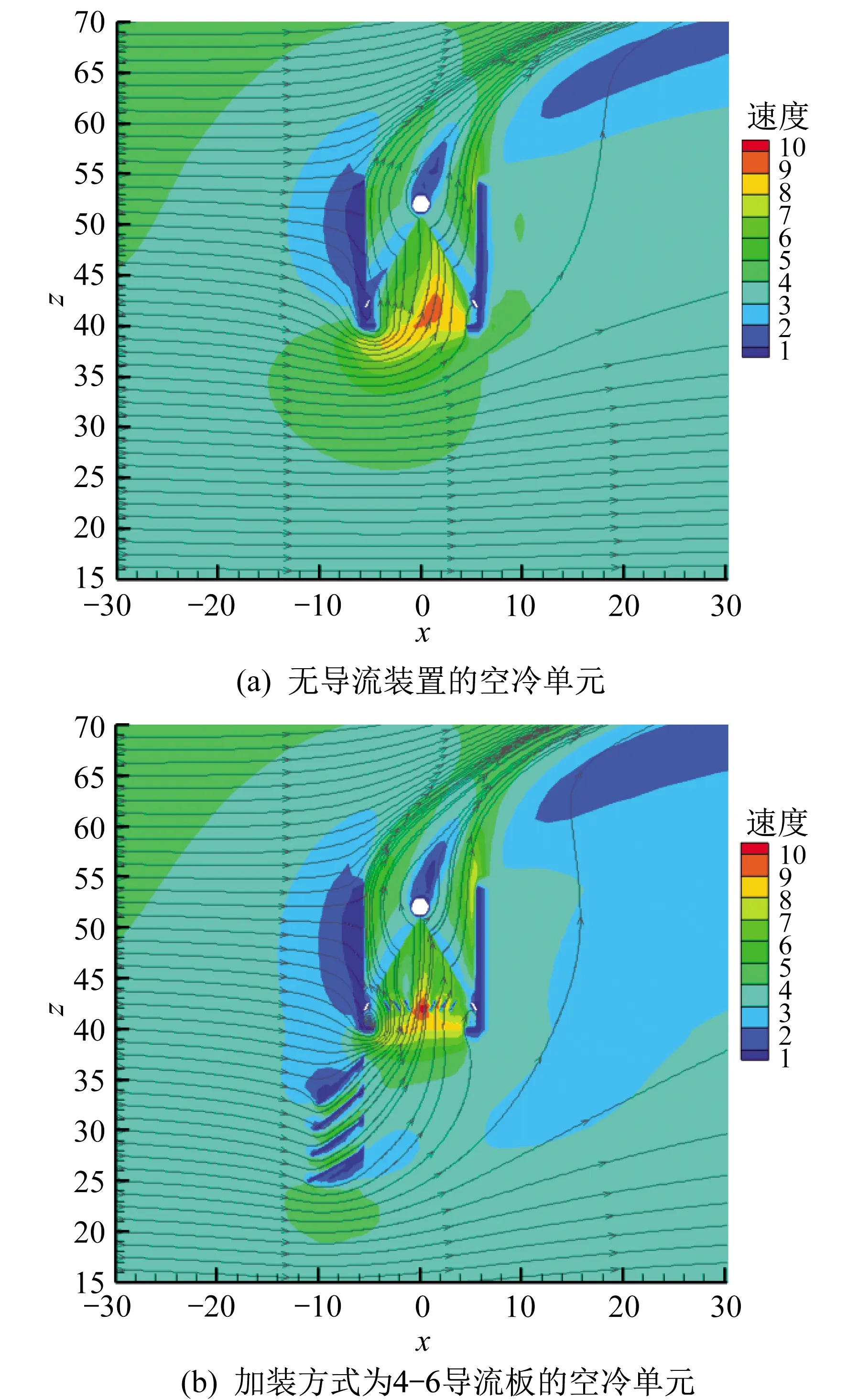

在3 m/s环境风影响下,有无导流装置的空冷单元y=0截面空气流场图如图4所示。

图4 有无导流装置的空冷单元y=0截面空气流场

由图4可以看出,未加装导流板的空冷单元内部冷却空气分布不均匀,受到来流的影响,原来经过风机向上的冷却空气向背风侧倾斜,背风侧散热器迎面风速高于迎风侧,导致迎风侧风量少于背风侧。加装导流板后,冷却空气经过导流装置时,沿着导流板间的通道,斜向上冲向风机入口,使得风机进风量明显增大。内部导流装置使风机出口冷却风经导流板导流引向空冷单元底角,空冷单元底部空气流量增加,改善了空冷单元内部的冷却空气流场,使冷却空气在空冷单元内部分布更加均匀。这说明,在空冷单元内部和外部同时加装导流装置后,更多的冷却空气引向风机,有利于冷却空气流向散热器。

2.2 空冷单元的散热器出口空气流速和温度分布

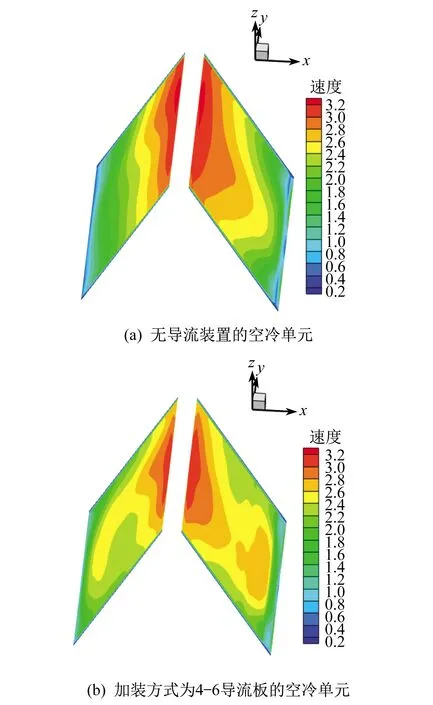

相同工况下,有无导流装置的空冷单元散热器出口空气流速分布云图如图5所示。

图5 有无导流装置的空冷单元出口速度分布云图

由图5可以看出,未加导流板的空冷单元散热器出口速度分布不均匀,且底部四角区域有低速区域,不利于空冷单元散热。加装导流板后,底部四角低速区域基本消失,且底部空气流速有所增加。

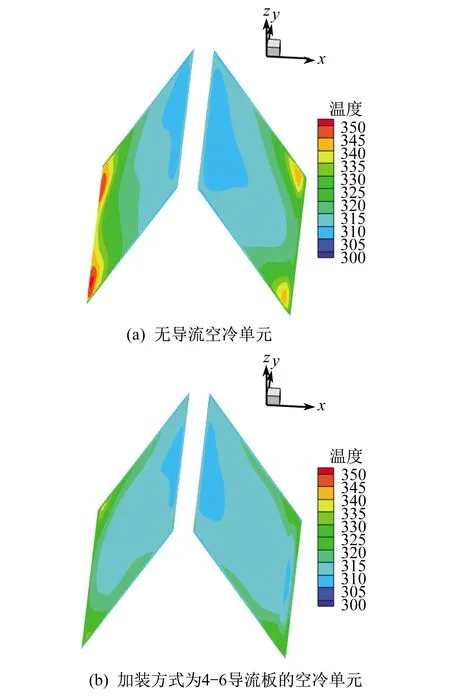

图6为有无导流装置的空冷单元的出口温度分布云图。

图6 有无导流装置的空冷单元出口温度分布云图

由图6可以看出,未加导流板时空冷单元散热器出口温度分布不均匀,上部温度低,下部温度高,并且散热器出口底部四角低速区域出现高温区域,最高温度为351.48 K。加装导流板后,散热器出口面的温度分布比未加导流板时更加均匀,但高温区域温度下降明显,并且散热器出口底部四角没有高温区域,最高温度为336.79 K。由此表明,导流板的加入使散热器的出口速度与温度分布都得到了优化。

2.3 导流板数量对空冷单元风机进风量和出口温度的影响

当环境风速为3 m/s时,未加导流板时空冷单元风机的进风量为481.80 m3/s,迎风侧散热器出口的平均温度和最高温度分别为318.74 K和351.48 K。为了减小环境风的影响,消除翅片管束出口底部局部高温,并提高空冷单元进风量,本文在空冷单元内部和外部同时加装不同数量的导流板。由于环境风对迎风侧散热器影响较大,因此将空冷单元迎风侧散热器出口平均温度作为目标函数,以确定使迎风侧散热器出口平均温度最低的导流板组合方案。

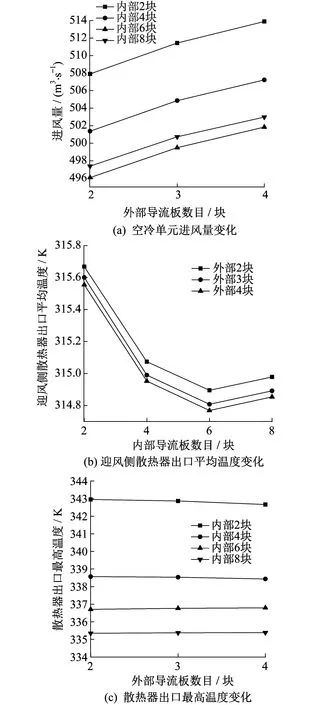

在空冷单元内部和外部加装不同数目的导流板,风机风量、迎风侧散热器出口平均温度与最高温度的变化如图7所示。

图7 不同导流板数目下进风量、散热器出口平均温度和最高温度的变化

由图7可以看出,随着内部导流板数量从2块增加到8块,空冷单元进风量先降低后升高,在内部加装6块导流板时发生转折。迎风侧散热器出口平均温度的变化趋势与此一致,而散热器出口最高温度始终在降低。导流板组合方式为4-6时,空冷单元风机进风量为501.84 m3/s,散热器出口平均温度达到最低值314.77 K,此时散热器出口最高温度为336.79 K,表明在空冷单元内部和外部加装导流板可以增加风机风量,降低迎风侧散热器出口平均温度和局部高温。

空冷单元内部导流板数目增加到8块时,由于内部导流板间距过小,冷却空气经过导流板后,空气流速增大,导流板附近局部压力降低。当风机转速不变时,空冷单元内部的流场环境促进了风机的吸风,进风量增加了0.2%,散热器出口最高温度降低了0.4%。进风量和散热器出口最高温度的变化范围均在1%内,效果并不明显,但迎风侧散热器出口平均温度在升高。因此,考虑到导流装置的实用价值和经济成本,导流板组合方式4-6为最佳。

2.4 不同环境风速下空冷单元的进风量与出口温度对比分析

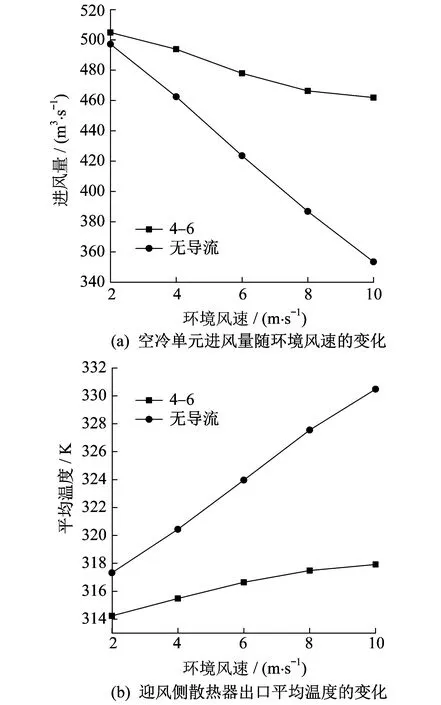

在不同环境风速(2 m/s,4 m/s,6 m/s,8 m/s,10 m/s)影响下,不加装导流装置与加装4-6导流装置的空冷单元进风量和迎风侧散热器出口平均温度的变化规律如图8所示。

图8 不同环境风速下进风量和散热器出口平均温度的变化

由图8可以看出,在未加导流板时,随着环境风速的增大,空冷单元进风量迅速下降;在加装了4-6导流板后,由于导流板的引流作用,冷却风量缓慢降低,且均高于相同风速下无导流装置空冷单元的进风量。例如,在环境风速分别为2 m/s和10 m/s时,空冷单元进风量由无导流时的497.22 m3/s和353.48 m3/s增加到504.86 m3/s和460.48 m3/s,进风量增长率分别为1.5%和30.3%,所以环境风速较大时风机进风量增幅明显。这说明导流板的作用可以改变环境风向,增加空冷单元进风量,且环境风速越大效果越明显。

此外,随着环境风速的逐渐增大,无导流空冷单元散热器出口平均温度呈现递增趋势,主要是由于空冷单元风机进风量减少所致。当空冷单元加装导流装置后,环境风速增大的同时,迎风侧散热器出口平均温度也在升高,但是相比无导流装置的空冷单元,升高的幅度较小;并且环境风速越大,有无导流装置的温度差距更加明显。这说明在大风工况下,空冷单元加装导流装置的效果更加显著。

3 结 论

以600 MW直接空冷凝汽器单元为研究对象,采用数值模拟方法对空冷单元加装导流装置前后的流动传热特性进行了分析,主要结论如下。

(1)合理应用内部和外部导流板,不仅能够增加空冷单元的进风量,而且能够使空冷单元内部流场更加均匀,降低翅片管束出口的局部高温。

(2)加装导流板方式为4-6的空冷单元,迎风侧散热器出口平均温度最低,导流效果最好。

(3)环境风速越大时,加装导流装置的空冷单元优势越明显。