机载电子设备后矩形连接器加固分析*

冯 波,赵 亮,文 雯

(航空工业集团公司 西安航空计算技术研究所,陕西 西安 710068)

0 引 言

机载电子设备作为飞机的大脑、耳目和神经,在飞机设计与生产中占据了越来越重要的地位[1]。机载电子设备是用来接收、处理和发送各种飞行和任务信息,这就离不开设备的对外连接,一般来说,电连接器和线缆既可以实现机载电子设备的电器互联,又方便拆卸实现独立维护,是机载电子设备重要的组成部分。电连接器性能的好坏成为整个系统安全运行的关键,据资料统计显示,在各种电气系统的失效和故障中,70%的失效是由元器件引起的,其中由电连接器直接或间接导致的失效占40%左右[2]。笔者针对后矩形连接器容易与产品的后部紧固连接方式出现过定位的问题,提出了一种无销/孔配合的后紧固连接方式,通过对连接薄弱环节的加固,使后矩形连接器满足了大量值,长时间使用的要求,具有一定的应用参考意义。

1 后矩形连接器应用概述

常用的设备级电连接器从形状上可以分为安装于设备前面板的圆形连接器和安装于设备后面板的后矩形连接器(又称作金属框架连接器)。相比于圆形连接器需要设备安装至机体后再单独插合连接线缆的多个插头,后矩形连接器具有不可比拟的优势,它在设备端安装插座,机架端安装插头,在设备推入机架时,插座直接与机架自带的插头完成对接,实现设备安装完成即线缆连接完毕,极大的方便了地勤人员对设备的安装维护。由于后矩形连接器必须配合机架完成装配和拆卸,可以统一定制机架,实现多设备的集成安装,方便线缆、通风等管线定制排布。而且后矩形连接器一般由多个矩形腔体组成,这也决定了连接器可以采用模块化设计,不同的绝缘体部件、插针与壳体配合可以形成多种型号,实现低频、电源、射频、光纤信号的集成化传输,满足不同用户的使用要求。

与一般电连接器一致,后矩形连接器主要由壳体,绝缘体和接触件组成,如图1所示。壳体主要用于包裹和保护绝缘体和接触件,实现连接器与设备间的安装,连接器插头与插座之间的插合。常采用铝合金、不锈钢等金属材料,辅以镀铬、镀镍、阳极氧化、钝化等表面处理工艺,即可以承受震动冲击所带来的机械损伤,又可以防止外界环境对产品的腐蚀伤害。绝缘体通常由塑料和橡胶等有机高分子材料组成,对插针和插孔实现定位支持的同时,保证了接触件与壳体之间的绝缘性和耐压性。接触件是指连接器内部的众多插针和插孔。其多采用铜合金材料,经过镀镍和喷金等工艺,具有良好的导电性能与耐环境能力,保证电信号的高速稳定传输。此外,后矩形连接器还包含定位销实现插头插座之间的导向和防差错功能,簧片防止对外产生电磁辐射和被外界电磁干扰。

图1 后矩形连接器示意图

2 安装定位问题及分析

机载电子设备的快缷安装一般都是通过前后两个紧固机构实现的。如常用的A/B/C型前锁紧组件,后部根据情况配合圆柱销/圆锥销/弹簧销等结构形式[3]。但是,对于使用了后矩形连接器的产品来说,后部紧固形式就有了新问题。因为后部各种定位销的插合方向与后矩形连接器的插头插座插合方向是一致的,且都具有垂直于插合方向平面内的所有约束。这就造成了同一个产品后部出现三组相同的约束,两个销孔配合与一个腔体配合。极容易出现因加工装配误差而造成的过定位,导致产品难以顺畅的插合到位。而且此类产品一般都有互换性要求,也就是任意设备适配所有机架,这就是说,即使进行后期的配装调整,也存在对于其它机架难以插合的可能。这就衍生出另一种后部紧固方法,以后矩形连接器壳体作为后部受力的重要部件(如图2所示),不再设计其它的销孔配合,这就解决了后部约束过定位后难以装配的问题,但是对连接器的壳体强度,使用环境的振动条件等提出了更高的要求。

以采用S6型后矩形连接器,前部使用B型前锁紧器的某机载电子设备为例,在设备进行三轴向各16 h的耐久振动后,连接器出现壳体断裂问题。经过分析,当设备机箱与安装架通过前锁紧器弹簧施加拉力锁紧后,连接器的插头插座端面紧密贴合,并在振动过程中承受交变应力。当应力值长时间超过材料疲劳极限时,发生法兰部位的断裂,如图3所示。

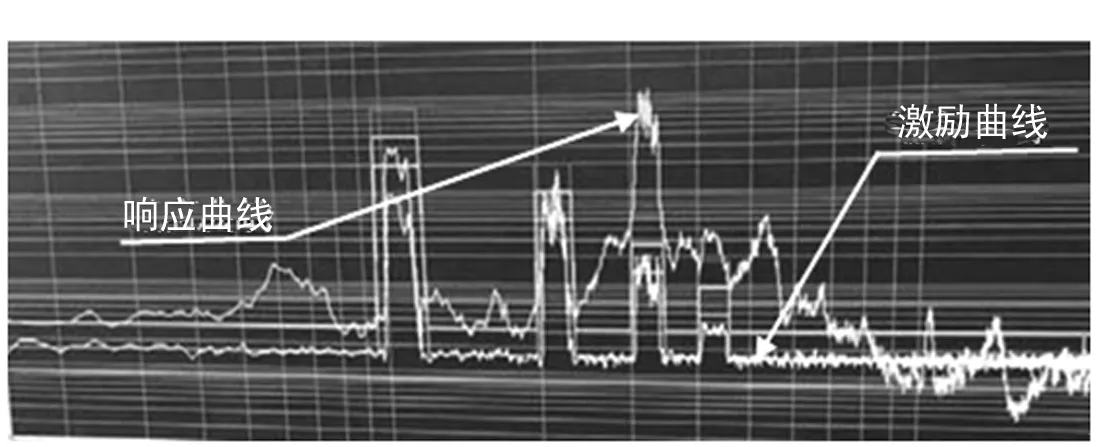

后矩形连接器的设计指标是参考ARINC600标准[4],耐久振动条件按照15~200 Hz随机振动,最大功率谱密度0.201 g2/Hz,三轴向各2.5 h的条件完成考核。而应用环境根据飞机类型和安装位置的不同,考核设备的试验量值千差万别。如本设备应用于螺桨式飞机的高量值舱区,振动谱值包含多个窄带尖峰,如图4所示激励曲线,相比于ARINC600标准更为恶劣。特别是设备安装架对振动的传递容易在峰值处产生放大,会导致连接器受力变得更加不可控,如图4所示响应曲线。

图2 无销/孔配合的后紧固示意 图3 连接器法兰断裂图

图4 加固前连接器响应曲线

3 加固措施与验证

经过上述分析,引起连接器断裂的原因有2个,分别是连接器法兰受到的疲劳应力过大和安装架传递的振动放大较大。针对这两个问题,提出两种改进方案,调整安装架刚度和减小连接器受力。

一般产品安装架是由铣削的铝合金底座、安装板结合钣金弯折的导向件组成。从试验测试图谱可以看出,共振放大出现在频谱第三个峰值处,若想减小振动放大,需提高安装架的刚度,将一阶固有频率提高,错开频谱的峰值频率,避免高能量区域的量值放大。因此,优化安装架采用铣削加工,螺钉拼接的形式,并增加受力部位的加强筋。

为了减小连接器的受力,可以使用在连接器两侧增加限位约束的方法,如图5所示。

图5 限位垫块示意

在连接器插头、插座完全插合到位前,使限位垫块作用于两个面板之间,提高了装配后系统的整体刚性,减小了插头与插座之间的扭转力矩,同时不会造成垂直于插合面内的过定位问题。

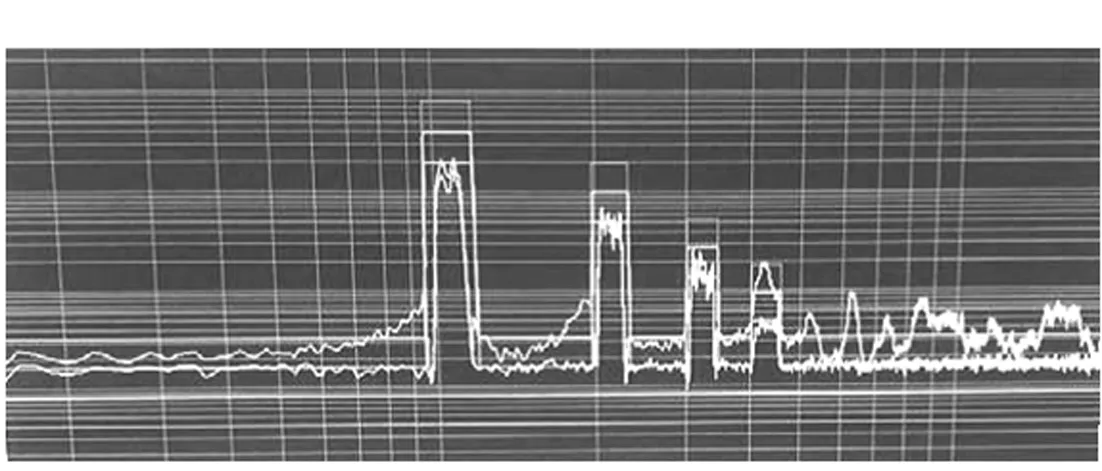

对实施了上述措施的产品进行试验验证,设备进行三轴向各16 h的耐久振动后,连接器无损坏,能够满足试验要求。加固后的振动响应测试曲线如图6所示,可以看出加固措施有效的改善了连接器区域的振动情况,峰值处未出现共振放大,且高频波动较小,具体的量值对比如表1所列。

图6 加固后连接器响应曲线

表1 随机振动响应曲线对比

4 结论与展望

为了保证机载电子设备上后矩形连接器的顺畅拔插及互换性要求,采用无销/孔配合的后紧固连接方式,并通过优化安装架刚度避免振动量值放大,增加限位垫块减小连接器受力两个措施,实现了设备上后矩形连接器的加固应用。从连接器附近的振动测试响应和耐久振动试验可以看出,加固措施效果显著,能够有效提高产品在大量值、长时间使用条件下的可靠性。

当然,实例仅从应用的角度实现了标准电连接器的加固,而更加根本的改进是国内厂商能够研发出适用复杂环境条件的优质产品。当前的电连接器领域依然主要靠借鉴国外先进标准和产品,国内的研究数据和应用积累仍然相对较少,且大多停留在单一影响因素的条件下。相信随着我国各类电子设备的发展壮大,电连接器相关的微动摩擦、失效模式、可靠性试验、性能退化等方面研究会不断深入[5-7],充分发挥国内自主创新能力的电连接器产品必将取得更优秀的成果。