复杂零件增减材复合制造精度控制研究*

赵彦军,毛文亮

(甘肃机电职业技术学院,甘肃 天水 741001)

0 引 言

随着先进制造技术的发展,增减材制造在工业生产中得到了应用。由于增减材制造中,零件轮廓精度受增减材工艺坐标协同、增材激光熔履头轨迹、减材非线性误差等影响。因此,在增减材制造中,对增减材坐标协同、增材激光熔履头轴向矢量控制、减材非线性误差控制等研究,对提高复杂零件低损耗、高精度增减材可控制造具有重要意义。

国内,武汉理工大学的彭二宝等[1]对FDM薄壁样件的增减材复合制造加工进行了研究。大连理工大学的黄鑫等[2]对钛合金增减材制造工艺参数进行了研究。厦门大学的高凯[3]等对中空离心叶轮增减材复合制造工艺设计进行了研究。中国矿业大学的李聪聪等[4]对激光熔覆路径生成进行了优化。天津大学的吴蜀魏等[5]对增减材复合制造的几何仿真进行了研究。

国外,Ren等[6]提出了一种增减材复合制造工艺规划系统。Joshi等[6]提出了一种最优零件分解的复合制造工序规划方法。Zhu等[7]提出了内腔棱状零件的混合制造工序规划方法。Kerbrat等[8]提出了一种根据制造零件复杂性原则来确定工序规划的方法。Chen等[9]提出了一种刀具可加工分层高度的优化方法。Karunakaran等[11]提出了增减材分层制造方法。

笔者针对复杂零件增减材制造中,增材制造成形精度差,减材制造非线性误差大等现象,通过增减材制造坐标系协同,激光熔履头喷嘴轴向矢量控制,刀具非线性误差控制,提高了复杂零件增减材复合制造精度,实现了复杂零件低损耗、高精度增减材可控制造。

1 增减材坐标系协同

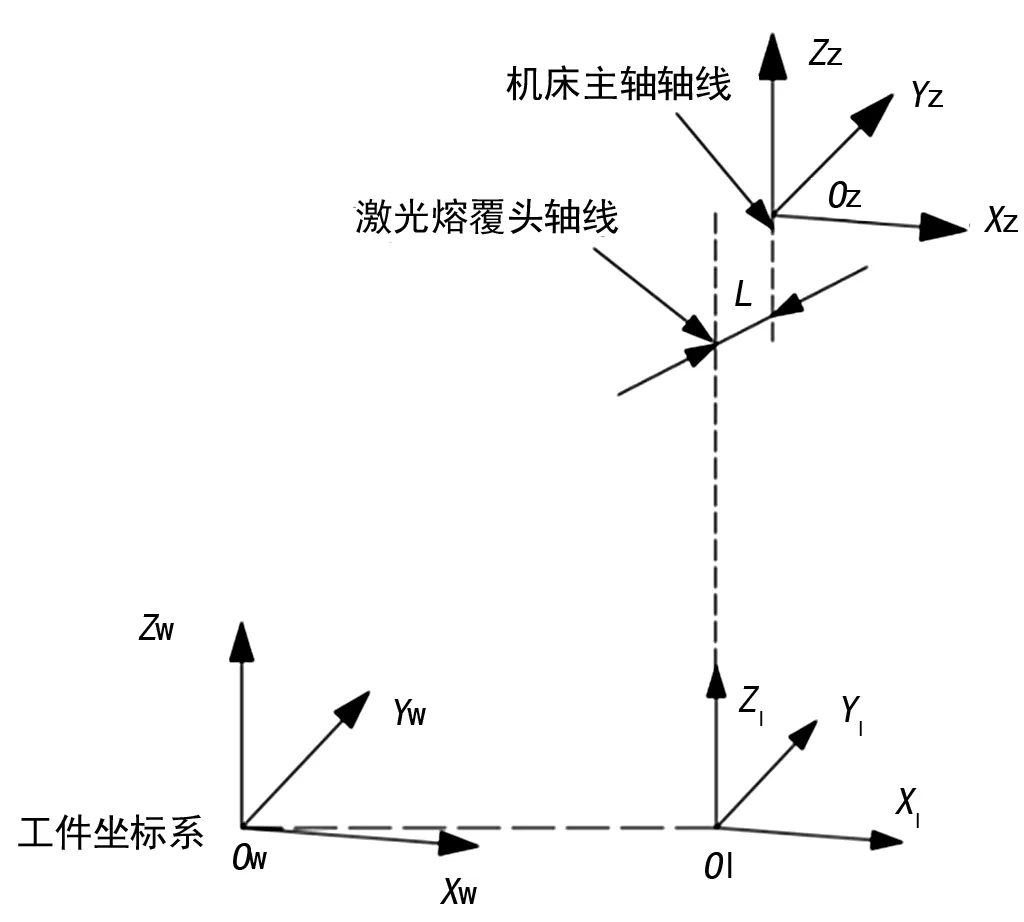

增减材复合制造中,增材制造时熔覆头中心与机床主轴中心、激光聚焦点不重合,喷嘴处粉路堵塞,以及减材制造时对刀误差等都会导致增材制造坐标系与减材制造坐标系之间存在偏差,影响零件加工精度,为提高复杂零件增减材复合制造精度,增减复合制造加工前,需要对增材制造坐标系和减材制造坐标系进行协同。

以机床转盘中心为基准,设增材制造坐标系为Oz1Xz1Yz1Zz1,减材制造坐标系为Oj1Xj1Yj1Zj1。第n次修正后,增材制造坐标系为OznXznYznZzn,减材制造坐标系为OjnXjnYjnZjn。增减材加工时,需要对坐标Oz1Xz1Yz1Zz1与OjnXjnYjnZjn、Oj1Xj1Yj1Zj1与OznXznYznZzn协同,如图1所示。

图1 激光熔履头中心与机床主轴中心坐标关系

图2 增减材坐标系矢量关系

(Xj(n+1)-Xzn,Yj(n+1)-Yzn)=(Xjn-Xz(n+1),Yjn-

Yz(n+1))

(1)

变换后得:

(2)

(n+1)次迭代后得:

(3)

通过公式(3),求解修正后的第n次减材加工坐标,设置评判标准,便实现了增减材复合制造中增材制造坐标系与减材制造坐标系的协同。

2 增材熔覆头轴向矢量控制

激光增材一般采用平行分层堆积材料制造,对于复杂零件,由于激光熔覆头喷嘴与刀轴矢量在熔覆位置不变,层间提升需要不断开关激光切换,同时,熔池受流体重力、气体扰动及表面张力等影响,致使成形件轮廓粗糙、塌边、沉积缺陷。

为获得较高的激光熔覆成形精度,增材制造时,对三维模型按径向螺旋进刀铣削方式进行五轴铣削刀具轨迹规划,对获得的五轴刀具轨迹,对相邻层间轮廓面轴向刀位点坐标连线,使后一层轨迹中轮廓面轴向每个刀位点指向前一层相对应的点,并进行矢量变换,生成五轴机床增材制造激光熔覆头轨迹,如图3所示。增材制造时,激光在熔覆开始时接通,在熔覆结束时断开,熔覆头喷嘴轴向矢量方向始终与包络层切面平行,且随理论模型曲面曲率变化动态变化,有效降低了台阶效应、塌边现象及搭接不良等的产生。

图3 相邻层熔履头轴向矢量

3 减材非线性误差控制

在减材制造中,随着零件曲面曲率的变化,机床刀具刀心位置点和刀轴矢量需要不断变化,而刀轴矢量的变化将引起刀具姿态动态变化,从而使刀具刀心运动轨迹偏离理想插补轨迹,产生非线性误差。

非线性误差的产生与减材制造时刀具半径、刀具初始角、刀具摆角等有关。相同刀具半径下,平头立铣刀加工时产生的非线性误差相对较大,球头立铣刀加工时产生的非线性误差相对较小,且刀具半径增大时,非线性误差也随着增大。初始角变化对平头立铣刀的非线性误差影响较大,对球头立铣刀的非线性误差影响较小,且初始角为0时,平头立铣刀非线性误差最小,球头立铣刀非线性误差最大。刀具摆角变化对平头立铣刀产生的非线性误差影响较小,对球头立铣刀产生的非线性误差影响较大,刀具摆角增大,非线性误差随着增大。

为减小非线性误差,提高加工质量,在减材平面精加工中,选择半径较小的平头立铣刀,以0初始角,小摆角进行加工。在减材曲面精加工中,选择半径较小的球头立铣刀,以大的初始角,小摆角进行加工。

4 试验验证

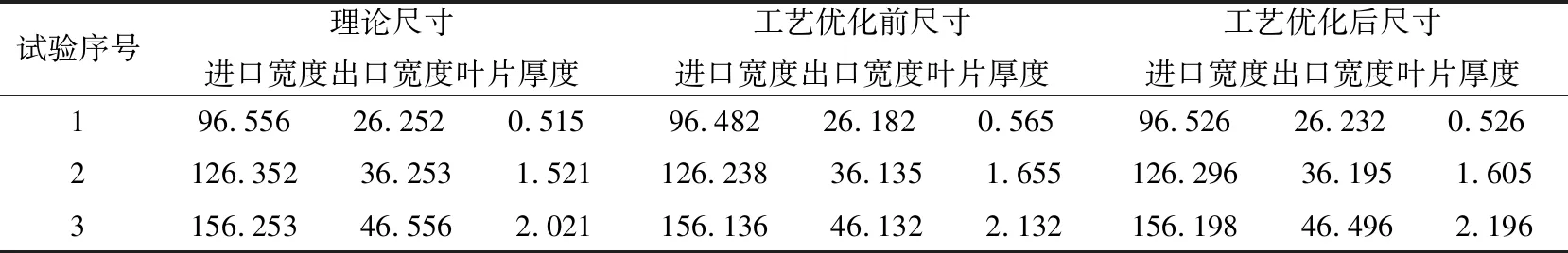

为验证有效性,文中在SVW80C-3D增减材复合五轴加工中心上对叶轮增减材复合制造进行了试验,熔覆材料为钛合金粉末,并将工艺优化前后的试件轮廓尺寸进行了测量对比。结果显示,采用增减材坐标协同,增材熔覆头轴向矢量控制,减材非线性误差控制后,增减材复合制造零件各测点轮廓精度平均提高3%~6%。复杂零件增减材复合制造增材制造如图4所示,复杂零件增减材复合制造工艺优化前后数据对比如表1所列。

图4 叶轮增减材复合制造增材制造

表1 复杂零件增减材复合制造工艺优化前后数据对比 /mm

5 结 语

针对增减材制造中增材制造成形精度差,减材制造非线性误差大等现象,文中通过增减材制造坐标系协同,增材制造熔覆头轴向矢量控制,减材制造刀具非线性误差控制的方法提高了复杂零件“增材-减材”闭环制造加工精度,并在SVW80C-3D增减材复合五轴加工中心上通过叶轮加工进行了验证,实现了复杂零件低损耗、高精度增减材复合可控制造。