基于Simulink和AMESim直动溢流阀动态性能比较研究*

魏圣坤

(泸州职业技术学院,四川 泸州 646000)

0 引 言

溢流阀在工程机械液压系统中起着安全过载保护作用,溢流阀一般分为直动溢流阀和先导溢流阀,直动溢流阀由于其响应性能较好,在大多数过载保护系统得到应用,如泵出口过载卸荷阀、负载口过载阀、缓冲系统的缓冲阀等,一般均为溢流阀结构模型。

目前对直动溢流阀的动态特性研究很多,李洪涛等[1]通过在普通溢流阀阀芯上增加反馈腔,改进的溢流阀调压偏差小于10%;郑淑娟等[2]利用AMESim的HCD库建模直动式溢流阀,研究了阻尼及阻尼孔直径对其动态性能的影响规律;张怀亮等[3]针对TBM掘进过程中存在的强振动对其上液压系统及元件动态性能的影响,建立直动溢流阀Simulink仿真模型,表明当频率大于80Hz时,压力波动幅值随频率的增大的减弱;季旭等[4]基于MATLAB建立了阀口动压反馈直动式溢流阀的动态数学模型,仿真了其动态性能,很好地证明了阀口动压反馈直动式溢流阀的动态性能良好;姜万录等[5]建立了溢流阀飞线性动力学模型,基于Simulink仿真研究了其结构参数和外部主要因素对其非线性行为的影响程度。

笔者采用数学方程仿真软件Simulink和液压专用仿真软件AMESim进行直动溢流阀的动态仿真模型建立及仿真分析,得到了入口动态压力曲线和阀芯位移曲线,给出了基于Simulink阀芯瞬态液动力和稳态液动力的动态变化曲线,并进行了峰值压力、稳态压力、稳态位移、超调量的对比,对比所得直动溢流阀动态稳定压力误差为0.22 MPa,动态压力误差为0.90 MPa,超调相差2.77%,阀芯稳定误差为0.001 mm,在溢流阀阀芯达到动态平衡的过程中,瞬态液动力可达3301 N,稳定液动力可达10 490 N,稳定液动力稳定值为214.9 N,一定程度上表明了瞬态液动力和稳定液动力对溢流阀动态性能具有一定的影响,为完善直动溢流阀动态性能的研究提供参考。

1 直动溢流阀结构及数学模型

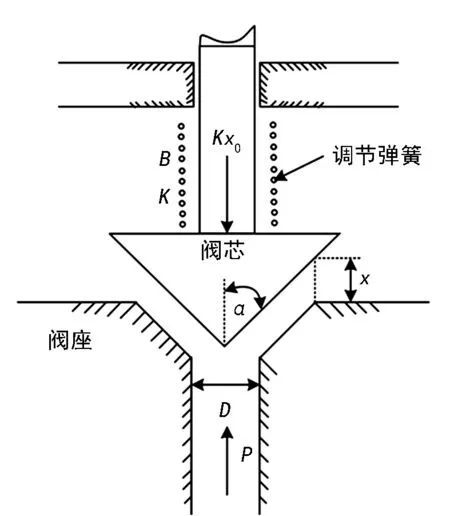

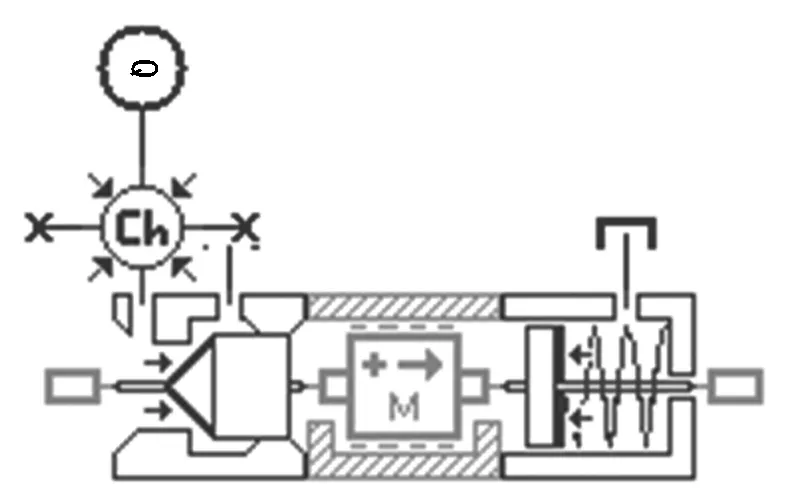

直动溢流阀结构简图如图1所示,当入口压力大于溢流阀弹簧设定压力后,阀芯开启,这样保证入口压力基本恒定不变,此为溢流阀的静态压力特性。在溢流阀开启过程中,阀芯处于动态平衡,即为溢流阀的动态特性。

流量连续性方程[7]:

(1)

式中:Cv表示节流系数;D1表示溢流阀通径,mm;α表示阀芯半锥角,暂取α=45°;ρ表示油液密度,kg/m3。

图1 直动溢流阀结构示意图[6]

阀芯面积A表达式如下[8]:

(2)

由于x<<2D1,因此阀芯面积A=πD1xsinα。

阀芯力平衡方程[9]:

(3)

式中:m2表示阀芯质量,kg;x表示阀芯位移,m;B表示阀芯阻尼系数,N/m·s-1;F01表示瞬态液动力。

F01=-lCvπD1sinα(2ρpdx/dt)-1/2

式中:l表示等效阻尼长度,m;F02表示为稳态液动力:F02=-CvπD1psin(2αx),N;K表示弹簧刚度,N/mm;x0表示弹簧预压缩量,mm。

2 系统建模仿真

2.1 系统仿真参数设置

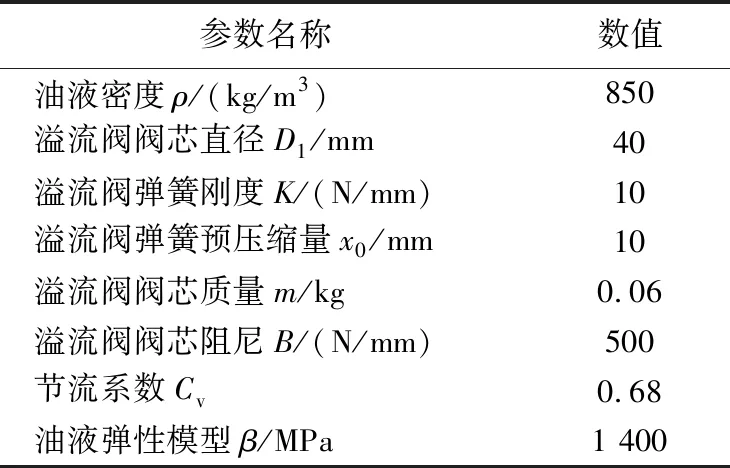

依据溢流阀入口压力和流量与液压无杆腔压力和流量相等关系,基于Simulink软件求解数学模型并进行仿真分析,如表1所列为系统仿真主要参数。

表1 系统主要参数

2.2 仿真模型建立

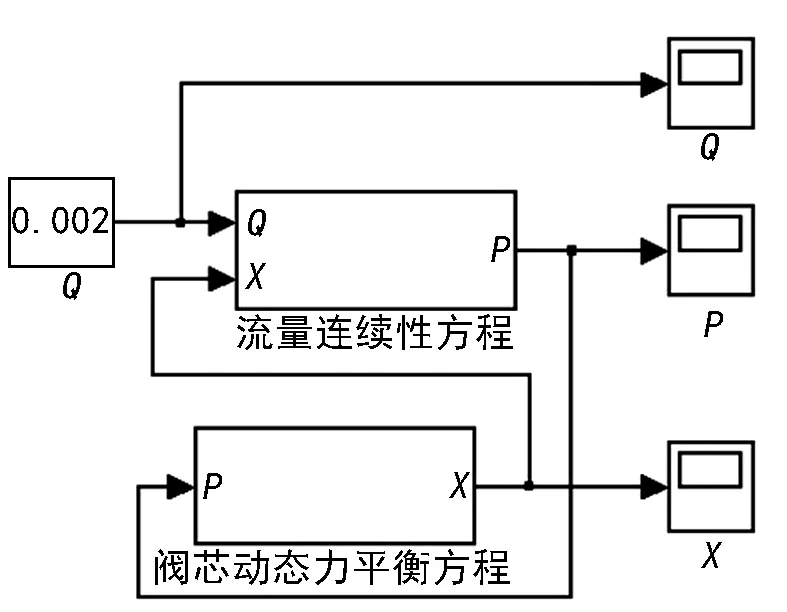

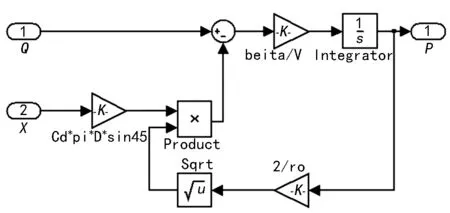

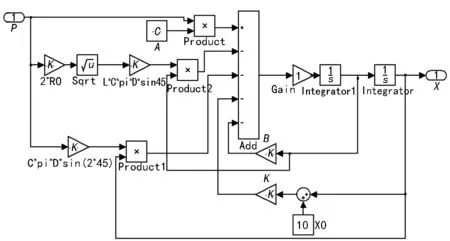

根据溢流阀数学模型建立如图2~4所示的基于Simulink仿真模型,其中图3为阀口流量连续性方程,图4为阀芯力平衡方程,对图3、4的模型进行子系统封装得到图5所示的系统仿真模型。

图2 基于Simulink封装仿真模型

图3 基于Simulink流量连续性仿真模型

图4 基于Simulink阀芯动态力平衡仿真模型

图5 基于AMESIM直动溢流阀仿真模型

2.3 基于Simulink仿真结论

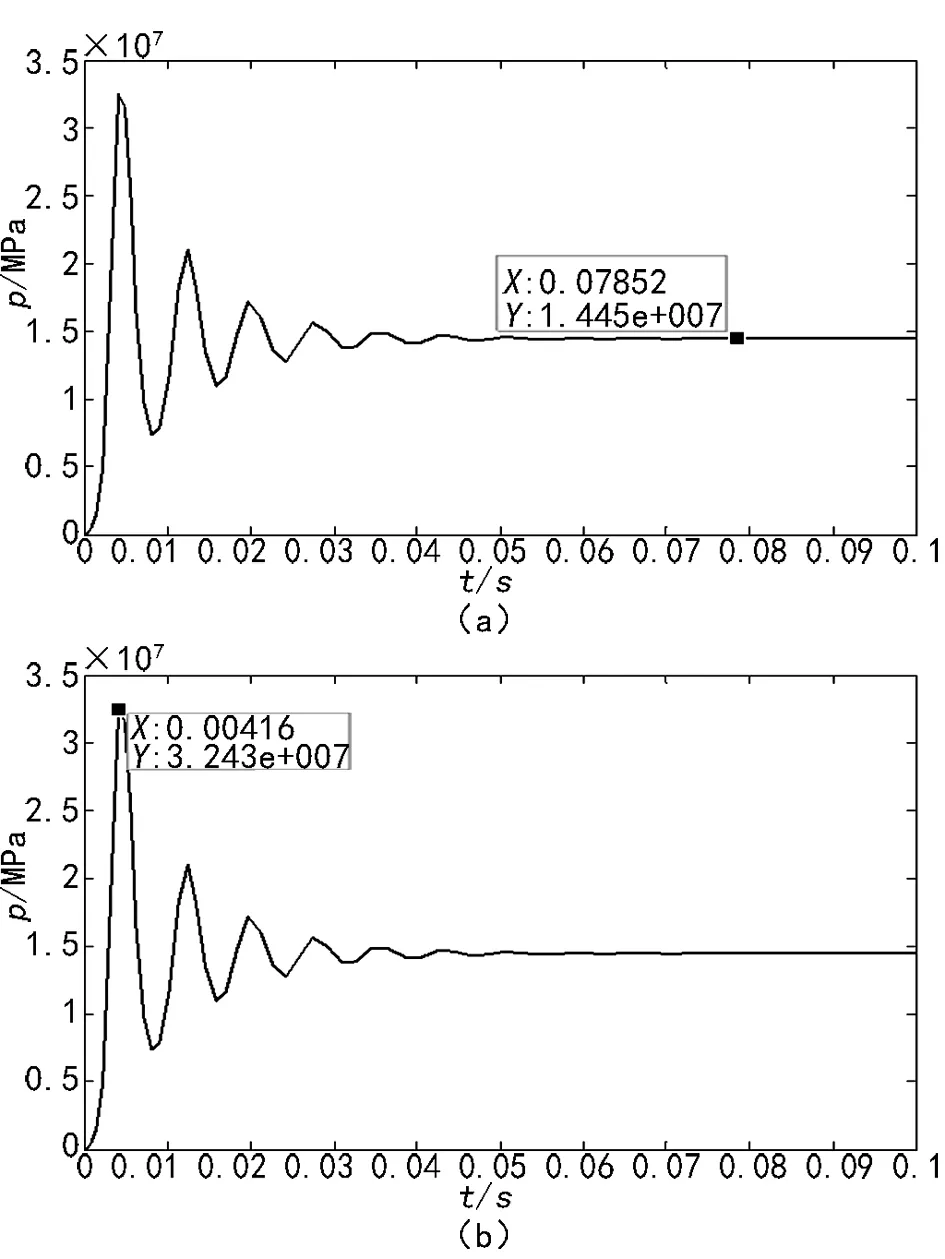

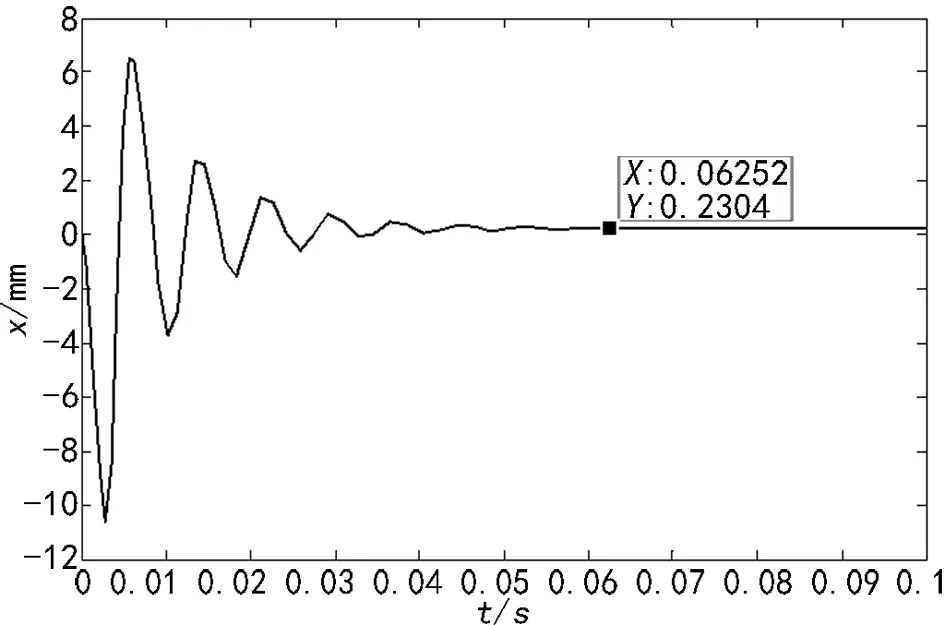

在Simulink参数下进行系统仿真,得到如图6所示的基于Simulink动态压力曲线和如图7所示的基于Simulink阀芯位移变化曲线。

由图6、7可得:溢流压力峰值为32.43 MPa,稳定压力为14.45 MPa,得到稳定压力的时间为0.05 s,则压力超调量可达124.43%,阀芯稳定位移为0.230 mm。

图6 基于Simulink的动态压力曲线

图7 基于Simulink阀芯位移变化曲线

2.4 基于AMESim仿真结论

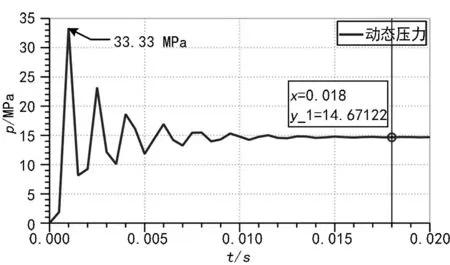

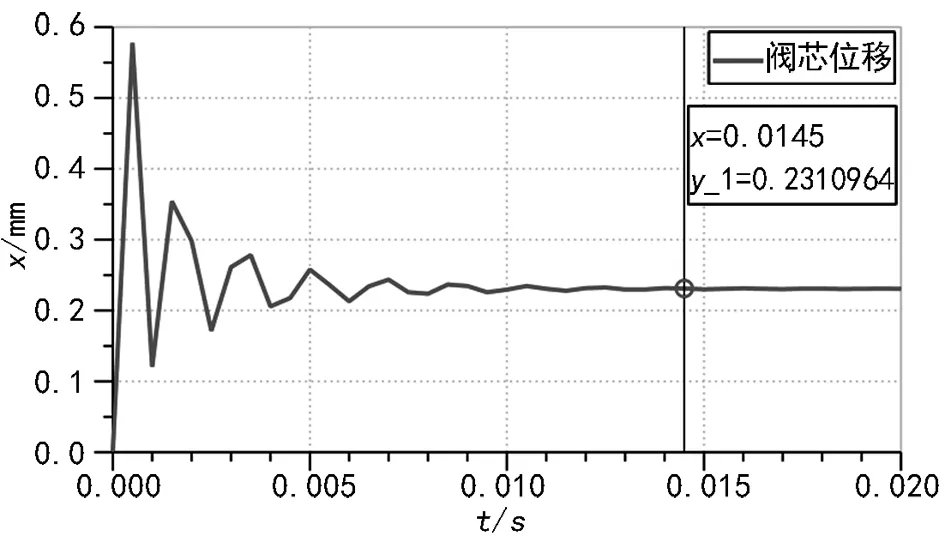

在AMESim参数下进行系统仿真,得到如图8所示的基于AMESim动态压力曲线和如图9所示的基于AMESim阀芯位移变化曲线。

由图8、9可得:压力峰值为33.33 MPa 稳定时间为0.15 s,稳定压力为14.67 MPa,超调量为127.20%,阀芯稳定位移为0.231 mm。

2.5 仿真结论比较

在基于Simulink和AMESim直动溢流阀动态压力仿真后,将进行仿真误差比较及分析。

比较二者仿真所得数据可得:溢流动态性能的稳定压力误差为0.22 MPa,动态压力峰值误差为0.90 MPa,超调相差2.77%,阀芯稳定误差为0.001 mm。

图8 基于AMESim动态压力曲线

图9 基于AMESim动态阀芯位移

误差原因分析可能为:在基于AMESim进行溢流阀动态性能仿真时,忽略了阀芯稳态液动力和瞬态液动力。

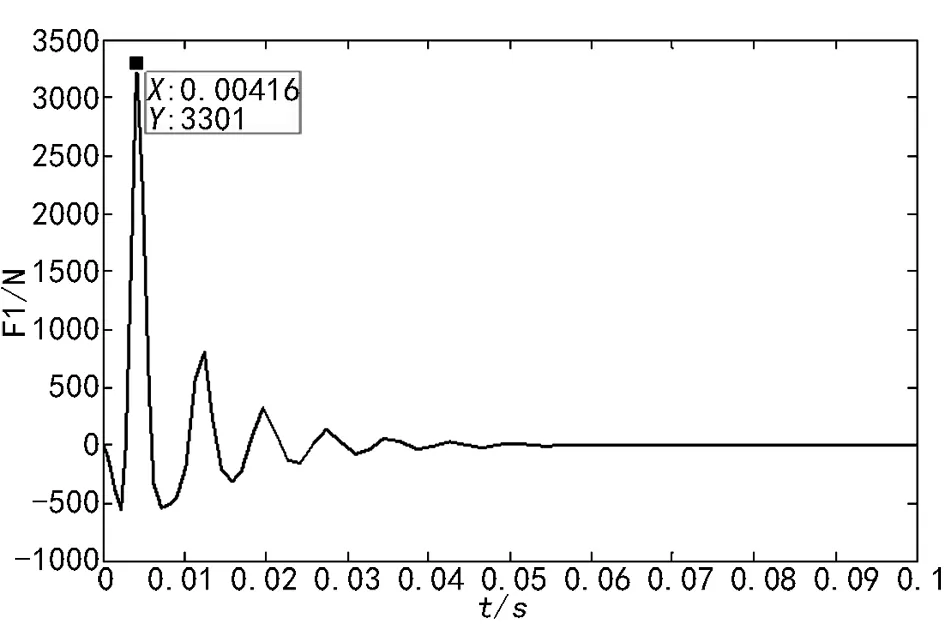

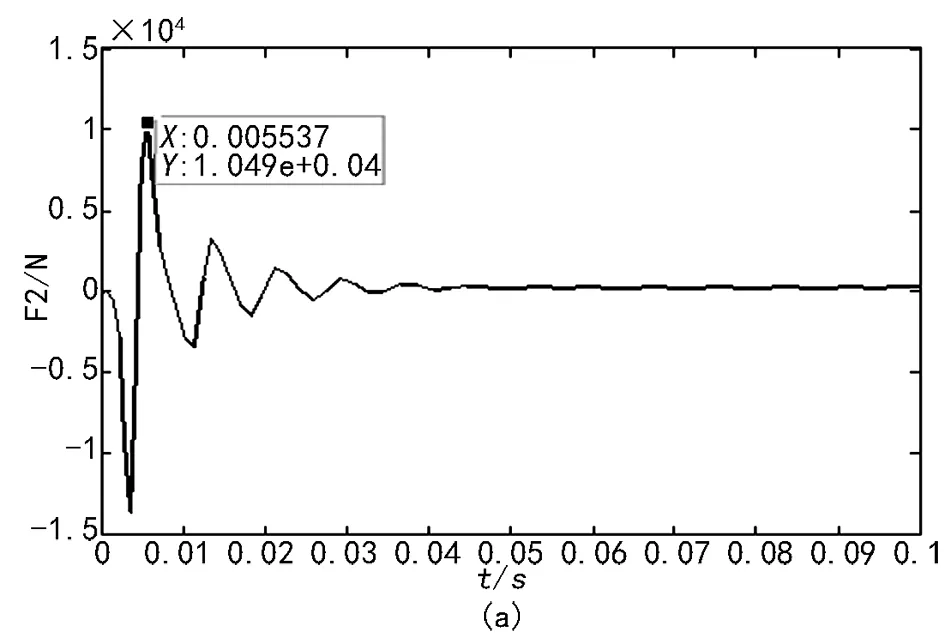

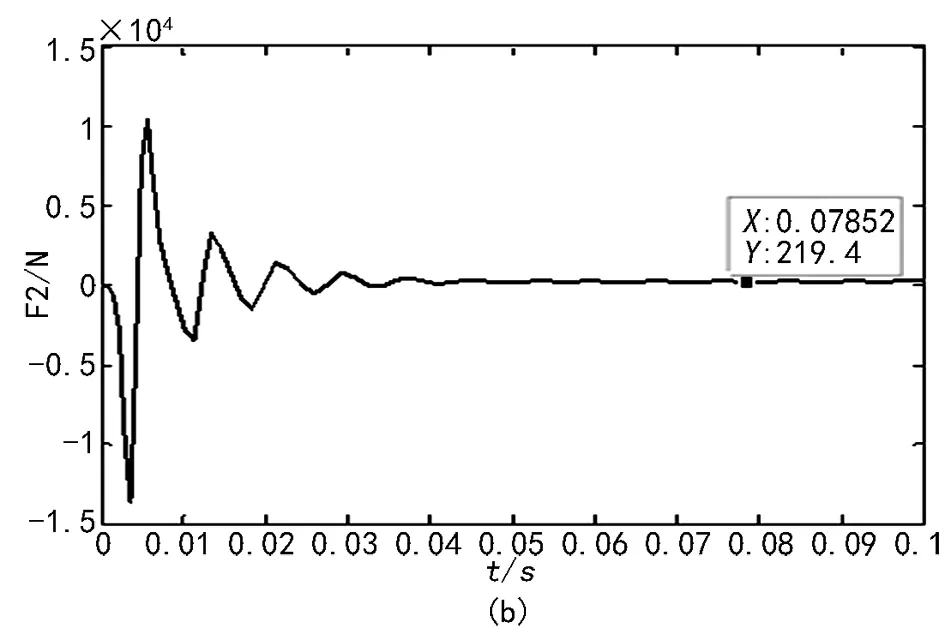

下面给出基于Simulink瞬态液动力和稳态液动力仿真结果,如图10、11所示。

图10 基于Simulink瞬态液动力曲线

图11 基于Simulink稳态液动力曲线

由图10可得,在溢流阀阀芯达到动态平衡的过程中,瞬态液动力可达3301 N,稳定液动力可达10 490 N,稳定液动力稳定值为214.9 N,间接得出瞬态液动力和稳定液动力对溢流阀动态性能的影响不容忽视,进而证明了二者对溢流阀动态性能具有一定的影响。

3 结 论

根据直动溢流阀入口流量方程和阀芯动态力平衡方程,搭建了基于Simulink和AMEISM仿真模型,对比分析了仿真结果,给出了基于Simulink阀芯瞬态液动力和稳态液动力仿真曲线,主要得到以下结论。

(1)Simulink和AMEISM仿真数据误差较小,稳态下压力误差为0.22 MPa,动态下压力峰值误差为0.90 MPa,压力超调相差2.77%,稳态阀芯位移误差为0.001 mm。

(2)阀芯瞬态液动力和稳态液动力对溢流阀动态性能具有一定的影响。