可拆卸式系留接头裂纹故障分析及设计改进*

王 雷,胥海量,郭 音

(1.空装西安局某军代表室,陕西 西安 710000;2.庆安集团有限公司,陕西 西安 710077)

0 引 言

货舱系留系统位于飞机货舱内,主要功能为:将货舱中的行李及其他货物固定或约束在由拦阻网分割的不同货舱隔断中,防止货物在飞机飞行过程中在货舱移动影响飞机中心或撞击系统设备。货舱系留系统主要包括货舱系留接头和系留支座。货舱系留系统主要承载货舱隔断内的货物在飞机各种情况下产生的载荷,因此,其强度设计应满足静强度设计要求,保证在飞机整个服役期内能够承受货舱内货物的载荷而不被破坏同时产品在设计寿命时间内承受疲劳循环载荷而不发生损伤断裂[1]。

疲劳与断裂是引起工程结构和构件失效的最主要原因。疲劳破坏由应力或应变较高的局部开始,形成损伤并逐渐累积,导致破坏发生。局部性是疲劳的明显特点。零、构件应力集中处,常常是疲劳破坏的起源。疲劳研究正是这些由几何形状变化或材料缺陷等引起的应力集中的局部细节[2]。

按照作用的循环应力的大小,疲劳可以分为应力疲劳和应变疲劳。最大循环应力小于屈服应力称为应力疲劳,也称为高周疲劳;若最大循环应力大于屈服应力,则由于材料屈服后应变变化大,应力变化相对较小,则疲劳控制参量应为应变,故称为应变疲劳。因为应变疲劳作用的循环应力水平较高,故寿命较低,一般小于104,也称为低周疲劳。

笔者通过对可拆卸式系留接头疲劳试验断裂进行故障分析,得到疲劳试验故障分析方法及流程,为今后产品疲劳设计及试验验证提供依据。

1 可拆卸式系留接头故障描述

可拆卸式系留接头安装于座椅接口,作为货物系留的承力点,与其它系留设备一起,实现货物在运输过程中的系留。

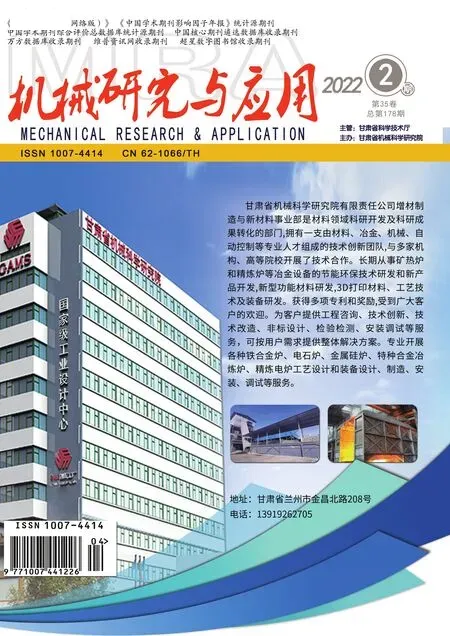

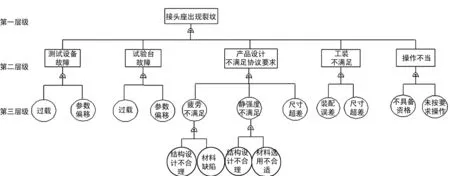

系留接头产品在进行疲劳试验过程中,在第150次循环加载并卸载后拆卸试验件时试验件从工装上意外脱落,随后进行目视检查时,发现产品中接头座与工装安装处出现变形及裂纹,故障见图1箭头所示。

图1 可拆卸式系留接头故障示意图

2 故障定位

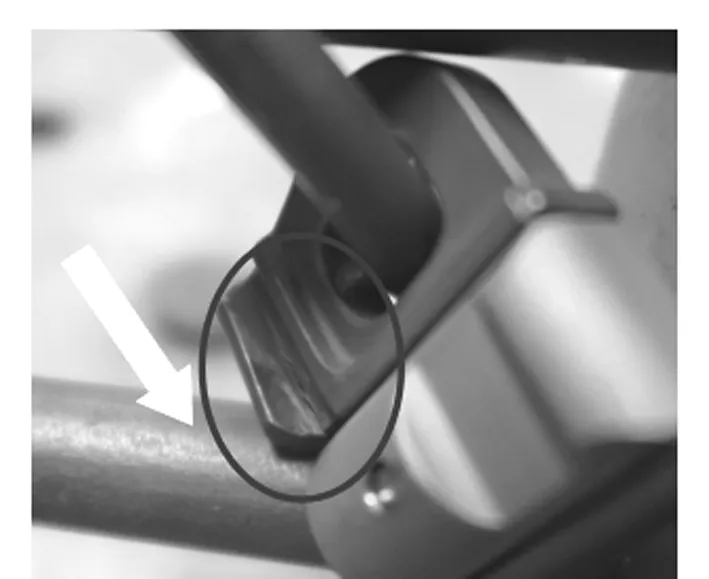

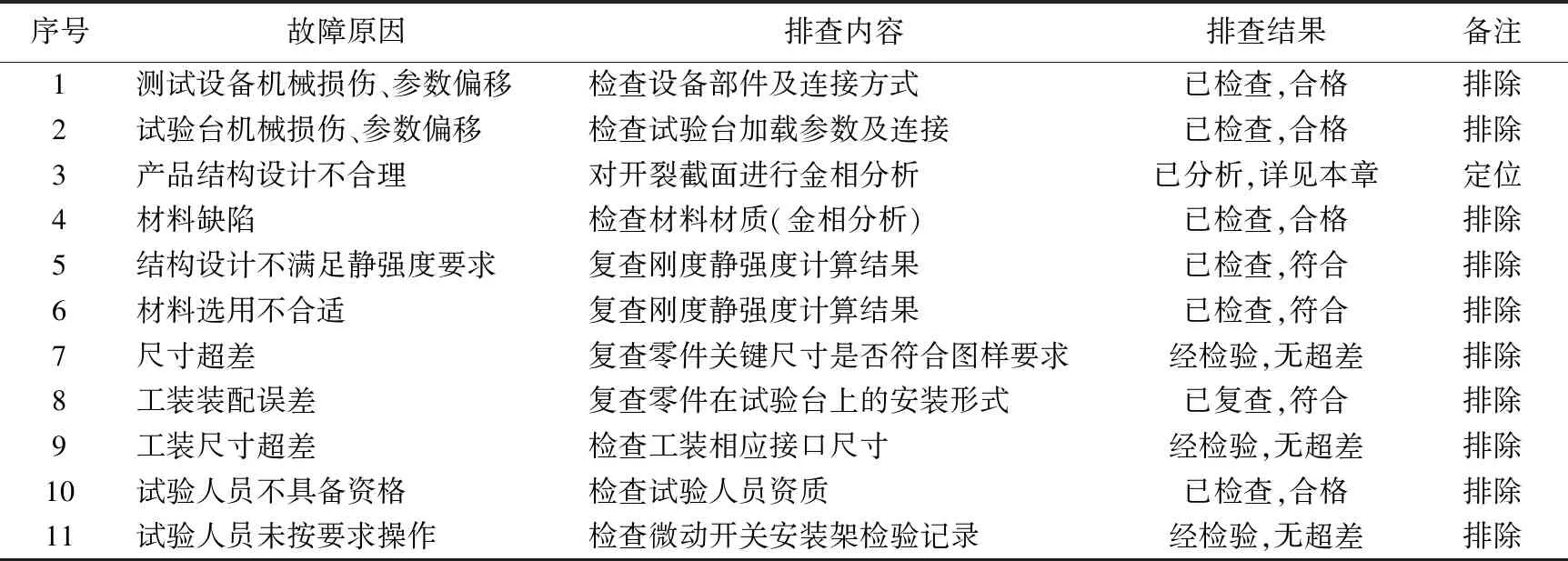

以系留接头“出现裂纹”为顶事件,根据可拆卸式系留接头的工作原理,对可能导致其出现裂纹的原因进行故障树分析,故障树详见图2。

根据故障树分析结果,逐项进行故障排查,排查结果详见表1所列。

图2 故障树分析示意图

表1 系留接头故障定位排查情况

根据故障树定位进行断口失效分析。将接头沿裂纹处打开,并使用扫描电镜高倍观察,断口源区微观形貌为准解理花样,如图3所示;扩展区微观形貌为准解理花样,并可见明显的疲劳条带特征,如图4所示;人为打开区微观形貌为韧窝花样,如图5所示。

图3 断口源区微观形貌

图4 断口扩展区微观形貌

图5 人为打开区微观形貌

开裂产品断口宏观形貌可见明显疲劳弧线,微观形貌可见明显疲劳条带特征,且在寿命试验过程中承受交变载荷,由此判断开裂产品为疲劳断裂。此外,开裂产品开裂处侧壁存在明显外侧塑性变形且仅加载150个循环,这些现象均符合低周疲劳特性。综合以上分析,接头开裂属于低周疲劳开裂。

确定断口形成原因,同时对产品在相应疲劳载荷工况下进行有限元仿真分析进而进行低周疲劳寿命评估。有限元仿真分析应力及塑性应变结果如图6所示。

根据上述仿真分析数据可知系留接头局部产生塑性应变且未超过材料断后伸长率。由此可知,系留接头在该载荷下不发生静强度破坏。而产品断裂原因是因为存在交变载荷导致系留接头产生疲劳裂纹。

由于结构在疲劳载荷下已屈服产生塑性应变,应采用应变—疲劳分析方法对疲劳寿命进行评估。本文采用修正的Manson-Coffin公式计算应变疲劳寿命如公式(1)所示[3]:

(1)

疲劳寿命参数采用中值法相关取值方法,疲劳强度系数σf′=1.5σb,疲劳强度指数b=-0.11,疲劳延性系数εf′=0.45,疲劳延性指数c=-0.59。

通过计算疲劳寿命为97次循环,与150次循环断裂结果一致,接头为低周疲劳破坏,不满足750次循环的寿命要求。

通过以上故障分析可以确定系留接头座断裂的故障原因为低周疲劳开裂,产品结构设计不符合疲劳寿命设计要求。

3 设计改进

由于接头疲劳寿命不满足设计要求,因此分析接头在疲劳载荷下的传力特性,对结构进行针对性的改进设计。

通过对系留接头载荷分析可知,加载力可以分解为航向力、侧向力和垂向力,针对三种载荷分别进行有限元分析可知造成裂纹故障的分力主要为航向力。故改进设计主要考虑减小航向力矩及增大航向力作用点接触面积。

根据系留接头承载形式,制定以下改进方案。

(1)增加与接头座与锁块接触处接头座宽度,减小接头与接头座接触处接头座宽度。

(2)锁块内部与接头座侧接触面之间间隙过大,大于锁块与底座侧接触面间隙与接头座与底座接触面间隙之和,这使系留接头被加载时侧向载荷由接头座底部全部承担,接头座与锁块之间无传力关系。故增加与接头座与锁块接触处接头座宽度,减小底座与接头座接触处接头座宽度。

(3)塑性变形及应力集中处由倾覆力矩引起,使接头座前倾、侧翻,图示圈出位置受较大拉、压应力,故考虑将受力位置改至底座中央,减小力臂。同时加大接头座与底座接触面积,并且增大锁块与接头座侧面圆角处接触面,改善前倾/侧翻时局部应力集中的情况。

(4)将前端与锁钩接触受力点整体前移,并模拟实际试验过程中极限基础形式,所有接触调整至单边接触,对出现裂纹接触点进行修形,将尖边接触改为圆弧面接触,设计改进如图7所示。

图7 设计改进

4 仿真及试验验证

对设计改进后的系留接头结构进行有限元仿真分析及疲劳寿命评估。有限元仿真结果等效应力及塑性应变云图如图8所示。

图8 改进后等效应力及塑性应变云图

不考虑约束区域应力奇异,可知结构整体应力没有超过材料的屈服强度,未发生塑性应变。采用应力寿命法计算接头寿命。

接头疲劳载荷谱为脉动循环,使用Goodman公式修正平均应力的影响,得到等效幅值应力[4],计算如式(2):

(2)

式中:σa为幅值应力;σm为平均应力;σb为抗拉强度。

接头材料固溶+时效状态下疲劳极限为529 MPa,结构的许用疲劳极限公式如式(3):

σ-1A=KaKbKcKdKeKfσ-1=307.2 MPa

(3)

式中:Ka为表面系数;Kb为尺寸系数;Kc为载荷系数;Kd为温度系数;Ke为可靠性系数;Kf为混合修正系数;σ-1为材料旋转弯曲疲劳极限;σ-1A为结构疲劳极限。

计算接头疲劳寿命公式如式(4):

(4)

通过以上分析计算设计更改后接头疲劳寿命循环次数为8.02E+04,试验要求循环次数为750,疲劳寿命分散系数为1.07E+02,满足设计要求。

对更改后结构进行疲劳寿命试验,750次载荷循环后结构完整,性能满足设计要求。

5 结 语

通过故障树分析定位接头故障原因,针对故障原因采用有限元仿真及疲劳裂纹断口失效机理分析定位接头故障原因为结构设计不满足疲劳寿命要求。在此分析基础上,基于接头疲劳载荷特性对结构进行设计改进并对改进后结构进行有限元仿真寿命评估和疲劳试验验证,改进结构满足疲劳寿命要求,改进措施有效。