分散相形态对MWCNTs/PBT/HDPE共混物摩擦磨损性能的影响*

肖化星 余小峰 陆 媛 龙春光

(长沙理工大学汽车与机械工程学院 湖南长沙 410114)

聚合物因成本低、易加工、结构可控,在摩擦学领域被广泛研究应用[1-2]。HDPE作为世界第三大通用塑料,具有摩擦因数低、耐寒性、电绝缘性、化学稳定性好和耐酸碱以及盐类腐蚀等优点,广泛应用于生物工程、汽车工业、工农业管材和日常用品等行业[3]。但其硬度低且耐磨性能差,为了提高其摩擦学性能,经常采用共混改性、填充改性等方式对HDPE进行改性来提高共混物的性能。

崔旨桃等[4]研究了尼龙PA66润滑填料和表面织构协同作用对HDPE水润滑轴承摩擦磨损性能的影响,研究表明PA66能优化共混材料的摩擦学性能,其水溶胀性使共混材料表面形成微凸组织,减低摩擦因数和减轻表面磨损,同时在磨铜盘表面形成转移膜,有效地保护摩擦副表面,使磨损减弱。王营营和何春霞[5]通过研究不同配比的碳纤维、玻璃纤维增强PA6/HDPE复合材料的摩擦学和力学性能发现:碳纤维和玻璃纤维对PA6/HDPE复合材料的摩擦磨损性能和力学性能均有一定的改善作用;其中碳纤质量分数为3%时PA6/HDPE复合材料的拉伸强度、弯曲强度及冲击强度比未加纤维的PA6/HDPE分别提高了21.6%、38.8%和40.5%,其100和200 N载荷下的磨损量分别为未加纤维的PA6/HDPE的71.5%和75.6%。NA等[6]制备出更接近圆形UHMWPE粉末颗粒,优化了UHMWPE的分散和流动,制备出UHMWPE/HDPE复合材料并测试其性能,结果显示随着UHMWPE含量的增加,UHMWPE/HDPE复合材料的摩擦因数降低,耐磨性和冲击强度有所增加。杨宗榕等[7]研究了以脲醛为外壁、70 N基础油为芯的仿生微胶囊HDPE复合材料在不同试验工况下的摩擦性能,结果表明在重载工况下,所添加的微胶囊改善了对摩副之间的润滑条件,降低了材料间的磨损,进而提高了材料表面的耐磨性。

碳纳米管具备高强度、高弹性、高刚度和自润滑性能,能够降低复合材料摩擦因数,被认为是制备高性能复合材料的理想增强填料[8-9]。EL ACHABY和QAISS[10]分别制备了石墨烯片(GNS)/HDPE和多壁碳纳米管(MWCNT)/HDPE纳米复合材料,研究表明:GNS和MWCNT均能显著改善HDPE的力学性能,在改善HDPE的性能方面GNS比MWCNT的效果更佳。卢月美等[11]探讨了水润滑工况下CNTs/马来酸酐枝节聚丙烯(PPG)/HDPE复合材料的摩擦磨损行为,研究发现CNTs的加入可以有效减轻磨损;不同载荷下,CNTs/PPG/HDPE水润滑工况时的磨损率较低,同时防止了剥落的出现。JOHNSON等[12]测试了CNTs/HDPE复合材料在干摩擦工况下的摩擦性能,研究结果显示加入质量分数5%的CNTs,CNTs/HDPE复合材料的磨损率降低50%,摩擦因数降低12%。

目前国内外对共混改性聚合物摩擦学的研究比较常见[13-15],但是关于分散相形态对共混物的摩擦学行为的影响研究很少[16]。本文作者以PBT/HDPE共混体系为对象,首先通过挤出过程的拉伸牵引作用制备分散相为纤维结构的共混物;然后通过控制注射成型温度,调控PBT分散相的不同形态结构,研究其对摩擦学性能的影响及其磨损机制;同时还进一步在分散相中加入润滑粒子CNTs,以探索CNTs的分散形态对共混物摩擦磨损性能的影响。

1 试验部分

1.1 原材料

高密度聚乙烯(HDPE),5000S,大庆石化分公司生产,DSC测试熔融峰温度为130 ℃;聚对苯二甲酸丁二醇酯(PBT),B4520,巴斯夫新材料有限公司生产,DSC测试熔融峰温度为224 ℃;羧化多壁碳纳米管(MWCNTs),TNMC3,直径10~20 nm,长度10~30 μm,纯度大于98%(质量分数),中科时代纳米生产。

1.2 样品制备

将HDPE、PBT原材料分别在80、120 ℃下干燥12 h,将MWCNTs按质量分数1.5%添加到PBT中混合均匀后在双螺杆挤出机中挤出造粒。MWCNTs/PBT粒料在120 ℃干燥12 h,将粒料以20%的质量分数添加到HDPE中混合均匀后挤出造粒。所有材料的挤出条件均相同,其中挤出熔体温度为240 ℃。MWCNTs/PBT/HDPE粒料在80 ℃干燥24 h,在200、240 ℃ 2种温度下注塑成型制备得拉伸样条和摩擦磨损用圆片样品。为保证相同的加工过程,制备PBT/HDPE共混物时PBT先经过一次挤出再与HDPE共混挤出,挤出和注塑条件与MWCNTs/PBT/HDPE共混物的制备相同。

1.3 性能测试

拉伸试验按照GB/T 1040.2—2006进行,采用Instron 5969万能试验机测试,拉伸速率20 mm/min。

摩擦磨损试验按照GB 3960—2016进行,采用UMT Tribolab摩擦磨损试验机测试。上试件为对偶件45钢球(直径5 mm),下试件为共混物圆片样品(厚3 mm×直径32 mm)。设置磨损试验滑动总路程为2 000 m,测试干摩擦滑动条件下不同载荷、转速下的摩擦磨损性能。摩擦因数选取样品整个摩擦因数曲线中较为平稳阶段或600 s至终止前的平均值,磨损率为磨损体积与摩擦功的比值。

1.4 形貌表征

将圆片状样品置于液氮中冷冻淬断,观察淬断面中间部分的形貌。测试前用导电胶将断面固定于纯铜载物台,真空环境下进行表面喷金40 s以提升电导率,利用扫描电镜(SEM)对样品进行观察分析,工作电压20 kV。

2 结果与讨论

2.1 形貌结构

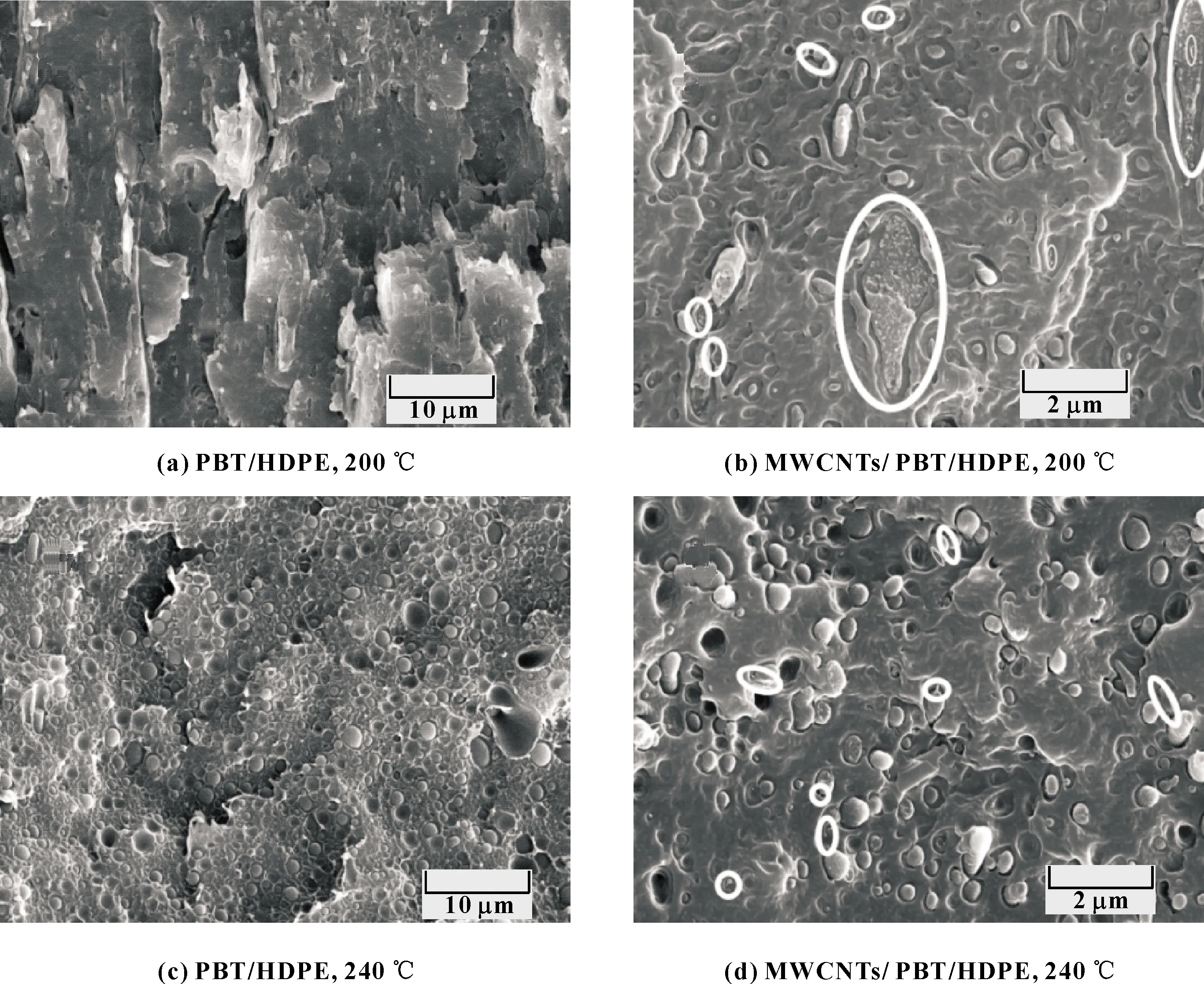

MWCNTs/PBT/HDPE共混物的微观形貌结构SEM观测结果如图1所示。图1(a)中PBT主要以长纤维结构分布在基体中,这是因为在200 ℃注塑时,PBT分散相(熔点224 ℃)还不能熔融,此时仍然保持了挤出造粒时因拉伸作用所形成的纤维结构。这种挤出过程形成PBT纤维状分散相结构在一些文献中均有报道[17-18]。图1(b)中可见大部分分散相仍然为纤维状或者拉长的椭球状结构。由于文中所选的MWCNTs带有羧基,MWCNTs主要聚集在极性的PBT分散相中,同时少量MWCNTs分散在PBT和HDPE界面处,如图1(b)中白色圆圈内所示。图1(c)中PBT以球状结构分散在基体中。由于在240 ℃注塑时,在塑化阶段PBT已经熔融,所以原有的纤维状结构被破坏并重新形成了球状分散结构。从图1(d)中可见,一些MWCNTs粒子从球形的PBT分散相中迁移出来,部分埋入HDPE基体中(图中白色圆圈内所示)。

图1 不同注塑温度下成型共混物试样的微观形貌

2.2 力学性能

MWCNTs/PBT/HDPE共混物的拉伸强度测试结果如图2所示。可以看到,随着注射温度增加,PBT/HDPE试样的拉伸强度下降,这是因为在200 ℃注塑时,PBT分散相主要以纤维结构分散在HDPE基体中,在240 ℃注塑时,PBT分散相主要为球形结构,相比球状结构,纤维结构的PBT分散相与基体的界面结合面积更大,能够承受更大的应力,因而拉伸强度更大。然而值得注意的是,加入少量的MWCNTs,试样的拉伸强度变化并不明显。

图2 不同注塑温度下成型MWCNTs/PBT/HDPE共混物试样的拉伸强度

MWCNTs/PBT/HDPE共混物的断裂伸长率测试结果如图3所示。可以看出,随着MWCNTs加入,断裂伸长率显著增加,添加质量分数0.3%MWCNTs比未添加MWCNTs的样品在200和240 ℃ 2种注塑温度下的断裂拉伸率分别提高了72%和156%;在不添加MWCNTs情况下,240 ℃注塑样品断裂生长率显著低于200 ℃注塑样品,然而当添加了MWCNTs之后,两者差距迅速缩小。

图3 在不同注塑温度下成型MWCNTs/PBT/HDPE共混物试样的断裂伸长率

2.3 摩擦磨损性能

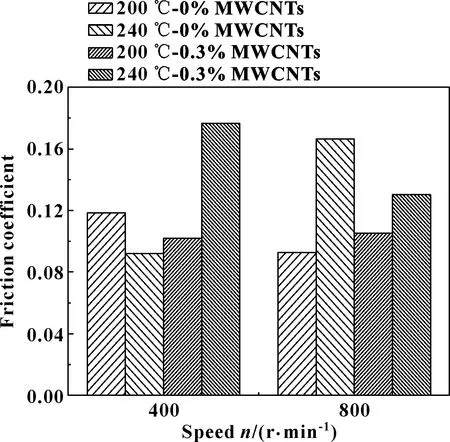

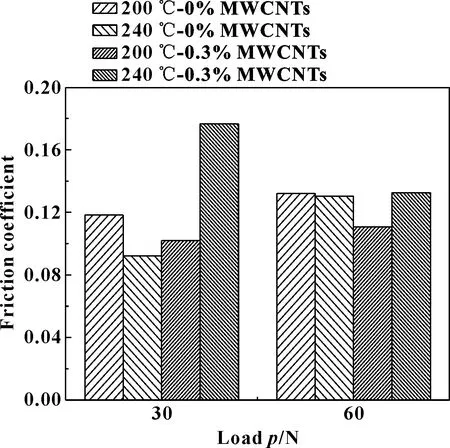

30 N载荷及不同转速下MWCNTs/PBT/HDPE共混物的摩擦因数如图4所示。转速为400 r/min时,未添加MWCNTs情况下,240 ℃注塑样品的摩擦因数比200 ℃注塑样品的小;转速增加到800 r/min后,200 ℃注塑样品的摩擦因数有所减小,而240 ℃注塑样品的摩擦因数显著增大。添加MWCNTs后,200 ℃注塑样品在不同转速下摩擦因数变化不大且都低于240 ℃注塑样品的摩擦因数,240 ℃注塑样品的摩擦因数在高转速下明显降低。

图4 30 N载荷及不同转速下MWCNTs/PBT/HDPE共混物的摩擦因数

400 r/min转速及不同载荷下MWCNTs/PBT/HDPE共混物的摩擦因数如图5所示。载荷为30 N时,未添加MWCNTs时240 ℃注塑样品的摩擦因数比200 ℃注塑样品的小,增大载荷后两者差距缩小但是摩擦因数都有所增加,这说明增大载荷后分散相PBT对摩擦磨损过程的阻碍更为明显。添加MWCNTs后,200 ℃注塑样品在不同载荷下的摩擦因数变化都不大且都低于240 ℃注塑样品的摩擦因数,这与图4中摩擦因数变化相同。

图5 400 r/min转速及不同载荷下MWCNTs/PBT/HDPE共混物的摩擦因数

图4与图5的结果表明,在低载荷低转速下,较之纤维状分散相,球形分散相对共混体系具有降低摩阻的作用,但是在高转速或者高载荷下这种作用就不复存在。脱黏的球状分散相具有变滑动摩擦为滑-滚动摩擦的作用,可以减小摩阻,这种作用在低载荷低转速时较为明显;转速增加后,基体表层因温度升高变软,球状PBT嵌入样品表层,其减摩作用较小,同时两摩擦界面接触面积增大,黏着力增加,摩阻增加。载荷增大同样会造成接触面的增大导致摩阻增大。在分散相中加入MWCNTs后,不论是在何种摩擦条件下,球形分散相都反而使得共混物的摩阻增加,这是因为此时部分MWCNTs迁移至界面和基体,随着PBT分散相的脱黏,裸露的MWCNTs对基体造成犁割,高转速时或高载荷下MWCNTs脱离PBT后发挥其润滑作用。

30 N载荷及不同转速下MWCNTs/PBT/HDPE共混物的磨损率如图6所示。400 r/min转速下,240 ℃注塑样品的磨损率要略高于200 ℃注塑样品;而且未添加MWCNTs时两者磨损率差距较小,添加MWCNTs后磨损率显著增加,240 ℃注塑样品的磨损率增加更为明显。这说明低载荷低转速条件下MWCNTs加剧了共混物的磨损,这与摩擦因数结果相同。当转速上升到800 r/min后,240 ℃注塑样品的磨损率略低于200 ℃注塑样品,未添加MWCNTs样品的磨损率差距依旧较小但是远大于400 r/min转速下的磨损率,添加MWCNTs后磨损率明显减小;其中240 ℃注塑样品在800 r/min转速下磨损率减少了70%,而200 ℃注塑样品在2个转速下的磨损率几乎不变。

图6 30 N载荷及不同转速下MWCNTs/PBT/HDPE共混物的磨损率

400 r/min转速及不同载荷下MWCNTs/PBT/HDPE共混物的磨损率如图7所示。未加MWCNTs时,2个不同注塑温度样品的磨损率在60 N载荷下比30 N载荷时更大,但是在同一载荷下相差很小,这与图6中磨损率变化相同。与30 N载荷相比,当载荷增加到60 N后,除在240 ℃注塑添加了MWCNTs的样品的磨损率降低外,其他样品的磨损率显著增大。

从图6与图7中的结果可以看出,除高转速外,2种分散相形态对磨损率的影响不大,但加入MWCNTs后,分散相形态对共混体系磨损率的影响则与摩擦磨损条件密切相关。在低载荷低转速下,球状分散相有明显增加磨损的作用,而在高转速或高载荷时球状分散相才有减磨作用。

2.4 磨损机制分析

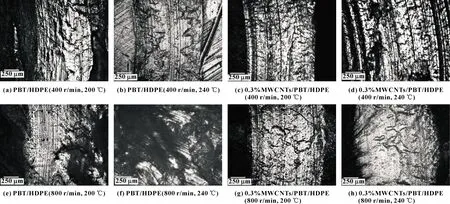

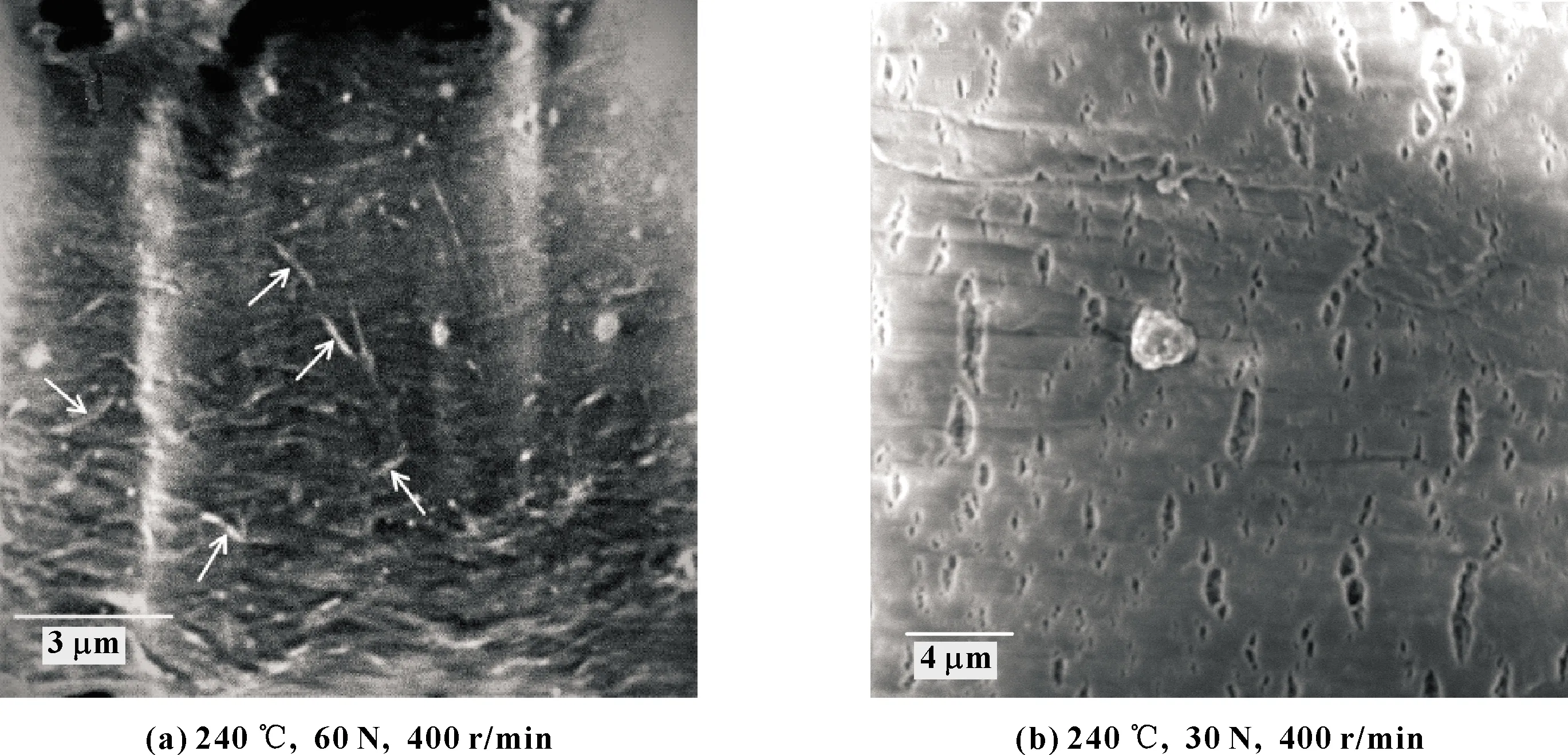

30 N载荷及不同转速下MWCNTs/PBT/HDPE共混物摩擦磨损表面如图8所示。纤维增强复合材料的磨损主要来源于几个方面:(1)基体的磨损,包括黏着、破裂、犁削;(2)纤维的磨损,包括裸露剥离、破裂、细化磨损。摩擦过程中,纤维和基体的磨损共同构成了复合材料的磨损[19]。从磨损表面的形貌结构来看,图8(a)中磨损表面有较大的犁沟和黏着脱落的痕迹,样品表层部分塑性变形,磨粒磨损严重同时出现黏着磨损和轻微的疲劳磨损;图8(b)中磨损表面犁沟小且多,表现为磨粒磨损和黏着磨损。400 r/min转速下,纤维状PBT以自身裸露剥离的方式磨损,球状PBT以脱黏的方式磨损,脱黏后的PBT在摩擦界面充当磨粒,球状PBT尺寸小数量多,因而犁沟小且多,摩擦因数较小而磨损率相差不大;同时纤维状分散的PBT界面结合面积更大,在摩擦磨损过程中能传递更大的应力,PBT分散相处应力集中易引起周围基体的疲劳磨损。图8(c)中表面不平整,犁沟多,有较小的表皮层脱落,磨粒磨损严重并伴随轻微黏着磨损;图8(d)中磨痕表面犁沟增多,两侧犁沟深且大,表面凹坑较多,表现出严重的磨粒磨损和黏着磨损。400 r/min转速下,球状分散的PBT脱黏时MWCNTs的脱离对基体造成二次破坏,摩擦因数和磨损率都增大。图8(e)中磨损表面变得极为平整但是出现少量褶皱,有较多细小犁沟。图8(f)中磨损表面不规则,有较多的犁沟,未脱落的撕裂层增多。这是因为800 r/min转速下,纤维状PBT破损或细化磨损变小,因而犁沟增多变小;同时转速过高,摩擦过程中产生的热量更多,温度升高导致基体表层软化,剪切强度降低,分散相为球形时共混物强度较低,撕裂片层数量与范围增加,导致摩擦因数增大,撕裂片层在一定程度上阻止了摩擦副和样品的直接接触,磨损率与纤维状分散相时相比相差不大。图8(g)中犁沟较小但是存在明显的表层脱落凹痕。图8(h)中黏着脱落凹痕变多,犁沟减少变浅,这是因为240 ℃时从基体中迁移至界面处的MWCNTs更容易直接参与摩擦磨损过程,发挥其润滑作用,磨损率降低。

转速增加主要通过影响表层温度和破坏PBT的结构对摩擦磨损性能造成影响。图8(a)、(c)、(d)与图8(e)、(g)、(h)相比,转速升高后磨损表面变得更为平整,摩擦因数减小,这是高转速下温度升高导致基体表层软化,剪切强度降低造成的。图8(f)与图8(b)相比,磨损表面出现较多的未脱落的撕裂磨屑,这些未脱离的磨屑层造成阻碍导致摩擦因数增大。

由图6、7的磨损结果可知,MWCNTs在高转速下起一定的减磨作用。结合图1可知,图8(c)中PBT分散相为纤维结构,在磨损过程中不易破碎,当其脱黏后造成严重的磨粒磨损;MWCNTs主要分散在纤维状PBT中,因而参与摩擦磨损较少。图8(d)中PBT为球状结构,MWCNTs有部分分布于界面处和基体中(见图1(d)),在磨损过程中分散相脱黏时,裸露的MWCNTs会对基体造成犁割,磨损加剧。图8(g)、(h)与图8(e)、(f)相比磨损表面更为光滑,未完全脱离的撕裂片层减少,出现黏着脱落凹痕,犁沟效应减弱,这时PBT分散相被磨损破坏,尺寸变小,MWCNTs脱离PBT出现在摩擦界面处发挥润滑作用,降低磨损。在高载荷时,MWCNTs的减磨作用与高转速时类似。

图8 30 N载荷及不同转速下MWCNTs/PBT/HDPE共混物磨损表面

600 r/min转速及不同载荷下,240 ℃注塑样品的磨损表面形貌如图9所示。60 N载荷下,样品表面出现大量未完全脱离的撕裂磨屑,如图9(a)、(c)所示,而30 N载荷下出现的较少,如图9(b)、(d)所示,这种未完全脱离基体的撕裂磨屑在摩擦磨损过程中造成较大的阻碍引起摩擦因数变大。

图9 240 ℃注塑样品的磨损表面

如图10(a)所示,240 ℃注塑时,添加MWCNTs的样品在60 N载荷、400 r/min转速条件下撕裂磨屑表面出现MWCNTs,其中MWCNTs并未与PBT连接。这表明高载荷下MWCNTs脱离PBT并参与了摩擦磨损,但是样品表层的撕裂剥落限制了MWCNTs的作用。而图10(b)中磨损表面有破损的分散相颗粒但是未发现明显的MWCNTs。

图10 MWCNTs在磨痕表面的分布情况

3 结论

(1)注塑温度240 ℃时,PBT分散相为球形结构;注塑温度200 ℃时,PBT分散相主要为纤维状结构。分散相为纤维状的PBT/HDPE共混物拉伸强度与断裂伸长率比分散相为球状的高。添加少量MWCNTs,MWCNTs/PBT/HDPE共混物的拉伸强度无明显增加,但显著提升了共混物的断裂生长率,且使得2种不同分散相的共混物的差距迅速缩小。

(2)MWCNTs/PBT/HDPE共混物的摩擦磨损性能与PBT形态结构相关且受摩擦磨损条件的影响。在低载荷低转速下,较之纤维状分散相,球形分散相与基体的界面结合更弱,降低了共混体系摩擦阻力;同时因为球状分散相在数量上更多,造成的磨损与纤维状分散相相差较小。在分散相中加入MWCNTs后,球形分散相因为MWCNTs嵌入基体,增加了共混物的摩阻,造成低转速下的磨损加剧,高转速或高载荷下,MWCNTs脱离球状分散相后,共混物的磨损率大幅度降低。纤维状分散相对共混物的摩擦磨损影响较小,加入其中的MWCNTs仅在高转速下易参与摩擦磨损,在一定程度上降低了共混物的磨损。