轴承用Z型全氟聚醚润滑剂极限温度试验确定

王福荣 李鸿亮 李 亮 高东恩 汤亚婷

(1.洛阳轴承研究所有限公司 河南洛阳 471039;2.河南省高性能轴承技术重点实验室 河南洛阳 471039)

在航空航天等领域,轴承作为关键基础件,随着主机性能的跨越式提升,对极端环境用轴承的需求越来越强烈,尤其是高温环境用轴承。轴承润滑的有效性决定着轴承的运行状况和运转寿命,润滑一旦失效,轴承可能在瞬间发生损坏。而针对200 ℃以上工况用轴承,传统的矿物油、酯类和硅酮类润滑剂已不适用[1]。一般常用的高温润滑剂主要分为以下3类:(1)固体润滑剂,如MoS2、WS2、Ag、CaF、PbO等;(2)石墨系润滑脂;(3)其他无机物润滑剂,如磷酸盐、磺酸钙、氮化硼等。在高温大气环境中,3类高温润滑剂均存在缺点:(1)固体润滑剂的有效期由轴承接触应力决定,且其润滑的可靠性受预跑合的影响[2],此外部分润滑剂在高温大气环境中极易氧化而失去润滑效果[3];(2)虽石墨可耐800 ℃高温,但该类润滑脂的添加物耐高温性差,长期在高温环境中易变质或蒸发,造成润滑脂固化干结,影响轴承旋转灵活性,甚至造成轴承卡滞;(3)其他无机物润滑剂长期在高温环境中易产生蓬松状物体而失去润滑效果[4]。可见,上述3类高温润滑剂或不适用于大气环境,或不适用于重载轴承,或不适用于长期高温环境,使用范围存在局限性。

全氟聚醚(PFPE)润滑剂由于其良好的高温稳定性、高承载能力、高温润滑性,现已广泛用作高温大气环境中重载轴承用润滑剂[5]。PFPE与烃类润滑剂的分子结构相似,但氟原子代替了氢原子,以更强的碳-氟键代替了碳-氢键(碳-氟键的键能高达502 kJ/mol,而碳-氢键的键能仅有326 kJ/mol),使其具有更好的耐高温性。PFPE根据聚合单体和聚合方法的不同分为K型、Y型、Z型、D型4种不同结构[6],其中Z型PFPE(分子结构如图1所示)由于性能优异而被广泛使用。

图1 Z型PFPE分子结构

PFPE-Z润滑油以四氟乙烯为主要原料,在紫外光作用下四氟乙烯与氧气反应(0 ℃以下),紫外光引发双键断裂,产生自由基,形成四氟乙烯与氧的共聚物,由于该过程存在产生过氧基团的可能性,需经过复杂的稳定处理[7]。聚四氟乙烯(PTFE)与PFPE-Z相容性较好,PFPE-Z润滑脂一般均采用PTFE作为增稠剂[8]。PFPE-Z润滑脂是将PFPE-Z润滑油、聚四氟乙烯稠化剂、预制皂及其他添加剂放入釜中混合均匀,再进行研磨得到的。

PFPE-Z低碳氧比的分子结构使其具有较高的热稳定性和氧化稳定性、良好的化学惰性和绝缘性。PFPE-Z分子主链可自由旋转(主链仅包含碳-碳单键和碳-氧单键),该特性使其在大的温度范围内均具有优良黏温特性。此外,分子外围存在大量的氟原子,氟原子的高原子序数和高电负性对碳-氧键具有屏蔽作用,这使得其高温氧化稳定性更加优越[9]。

国内外对PFPE以及PFPE润滑剂进行了研究,如何小瑜和周丽[10]研究了PFPE的优异性能,以及各型PFPE的合成方法及分子结构;霍丽霞等[11]通过试验分别确定了75、100、150 ℃下不同成分的PFPE-Z润滑脂的挥发特性及失重数据;TRIVEDI等[12]通过PFPE-D润滑油在274 ℃的滚动接触疲劳试验发现了轻微的PFPE-D润滑油的降解及损耗现象;王俊英和张香文[13]针对300 ℃高温大气环境中PFPE-K润滑油与GCr15、M50材料的不良反应进行了研究;谢宇[14]在316 ℃高温大气环境中对PFPE-Y润滑油与部分金属反应的速率进行了测定。但目前国内对PFPE-Z系润滑剂的高温特性研究不多,而国外的绝大部分相关性前沿研究并未公开,存在技术封锁。

鉴于此,本文作者通过试验确定了轴承用PFPE-Z系润滑剂(包括润滑脂和润滑油)的适用温度,并测定PFPE-Z润滑油对不同金属的腐蚀速率及自身的降解速率,为轴承用PFPE-Z润滑剂的选择提供试验依据。

1 PFPE-Z润滑脂高温试验

1.1 试验材料

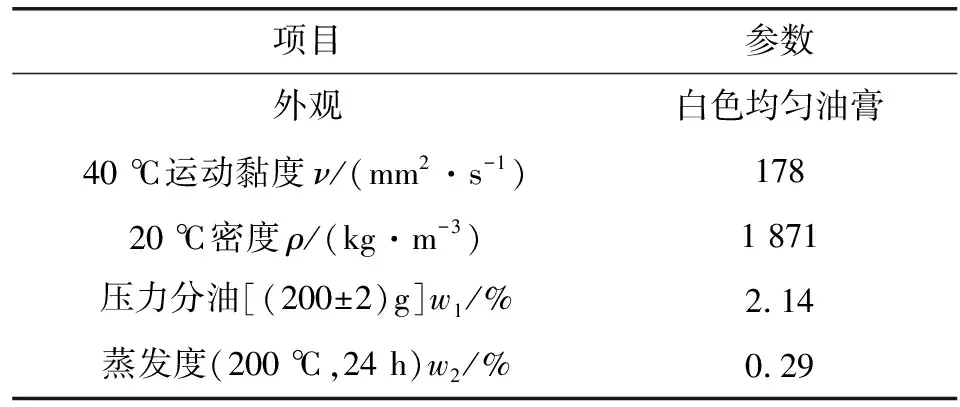

试验选用国内某公司生产的PFPE-Z润滑脂,该润滑脂以聚四氟乙烯(PTFE)为稠化剂,各项参数如表1所示。

表1 PFPE-Z润滑脂性能

1.2 试验方法及条件

将PFPE-Z润滑脂置于高温试验箱(与大气环境联通,非真空)内,定时调节高温试验箱温度(温度允差≤±3 ℃),每4 h检测一次润滑脂的外观及性能,每12 h进行称量一次润滑脂质量。根据润滑脂的质量损失率及性能,最终确定PFPE-Z润滑脂的极限使用温度。

1.3 试验结果及分析

PFPE-Z润滑脂初始质量为6.518 98 g,在高温(200~280 ℃)大气环境中,每12 h的损失率(损失率为当前时间段损失质量与初始质量的比值,下同)如图2所示。

图2 PFPE-Z润滑脂高温试验质量损失率

由图2可知:随着温度的升高,PFPE-Z润滑脂的质量损失率呈现递增的趋势,在280 ℃高温大气环境中12 h的质量损失为0.068 94 g,质量损失率为1.12%。

280 ℃时PFPE-Z润滑脂的损失率已较大,但PFPE-Z润滑脂尚未出现变质。为进一步验证PFPE-Z润滑脂的极限使用温度,在290 ℃高温大气环境中进行了4 h保温试验。试验后发生了如图3(a)所示固液分离的现象,液体部分较为清澈,固体部分呈现乳白色,硬度较大,高温下固体部分变软,但冷却到室温后未恢复至膏状。将该润滑脂填充到轴承进行高温运转试验,试验温度为290 ℃,试验转速为20 r/min,轴承型号为6201,填脂比例为25%。试验5 h后轴承出现了旋转卡滞及死点现象,拆解后发现轴承内圈挡边处出现了干结物(见图3(b)),干结物与图3(a)中的固体部分颜色相似,硬度接近。将固体部分与液体部分分别进行红外光谱(FTIR)检测,检测结果如图4所示。

图3 PFPE-Z润滑脂试验后照片

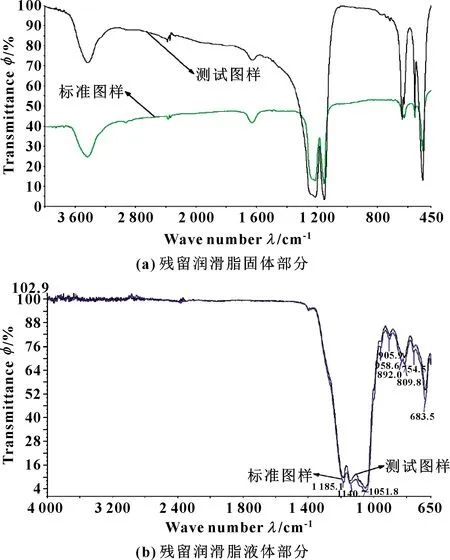

由于制样过程中不可避免地会出现样品添加量的不同、溴化钾研磨得不够细腻、厚度不够均匀等情况,导致了图4(a)中测试图样和标准图样基线的不平和漂移、吸收峰强度的差异,但两图样在波数为1 300~1 100 cm-1处均体现了氟-碳-氟的伸缩振动,在波数为700~400 cm-1处均体现了碳-氟弯曲振动,且图样峰形基本一致,因此可判断PFPE-Z润滑脂高温试验后的固体部分为PTFE。图4(b)中标准图样和测试图样峰形与相对强度一致,且在波数为1 400~1 000 cm-1处均出现了碳-氟和碳-氧-碳的伸缩振动峰,因此可判断PFPE-Z润滑脂高温试验后的液体部分为PFPE。

图4 试验后PFPE-Z润滑脂物红外图谱

综上所述,在290 ℃高温大气环境下,PFPE-Z润滑脂发生了不可逆的分离,基础油析出,稠化剂固结,但两者的成分均未发生变化。因此可认为:稠化剂的高温性能决定了PFPE-Z润滑脂的高温性能,在290 ℃及以上高温大气环境下,PTFE增稠的PFPE-Z润滑脂不宜作为轴承润滑剂,即290℃为PFPE-Z润滑脂的极限使用温度。安全使用温度应考虑一定的安全裕度及轴承内部摩擦发热,因此PFPE-Z润滑脂的使用温度不能超过290 ℃,具体视不同轴承转速、载荷等工况而定[15]。

2 PFPE-Z润滑油高温试验

2.1 试验材料

试验选用国内某公司生产的PFPE-Z润滑油,其参数如表2所示。选取常用轴承材料作为试件,包括G95Cr18、G102Cr18Mo、06Cr19Ni10(304)、Cr14Mo4V(BG42)、12Cr18Ni9、022Cr17Ni12Mo2(316L)、Si3N4、W2Mo9Cr4VCo8(M42)、Cr4Mo4V(M50)、GCr15。

表2 PFPE-Z润滑油参数

2.2 试验方法及条件

对PFPE-Z润滑油分别进行以下试验:(1)在350 ℃高温大气环境下测定PFPE-Z润滑油的质量损失率;(2)在350 ℃高温大气环境下测定PFPE-Z润滑油对不同金属的腐蚀速率及自身的降解速率;(3)通过升温试验确定PFPE-Z润滑油的使用温度。

2.3 试验结果及分析

将同批次的PFPE-Z润滑油按不同剂量分别进行350 ℃高温试验,其中试验1中润滑油的初始质量为0.253 62 g,试验2中润滑油的初始质量为0.349 06 g。每12 h称量一次润滑油质量,240 h可获得20个油样。试验结果如图5所示。

图5 PFPE-Z润滑油高温质量损失率

由图5可知:在350 ℃高温大气环境下,PFPE-Z润滑油的质量蒸发损失率基本保持在6%以下;在试验时间132~168 h之间质量损失率发生突变,该时间段内的平均蒸发损失率分别为9.94%和10.97%;240 h内最高蒸发损失率分别为14.11%、16.59%,平均蒸发损失率分别为2.96%、2.99%,由于小分子裂解出现损失率的波动和差距。

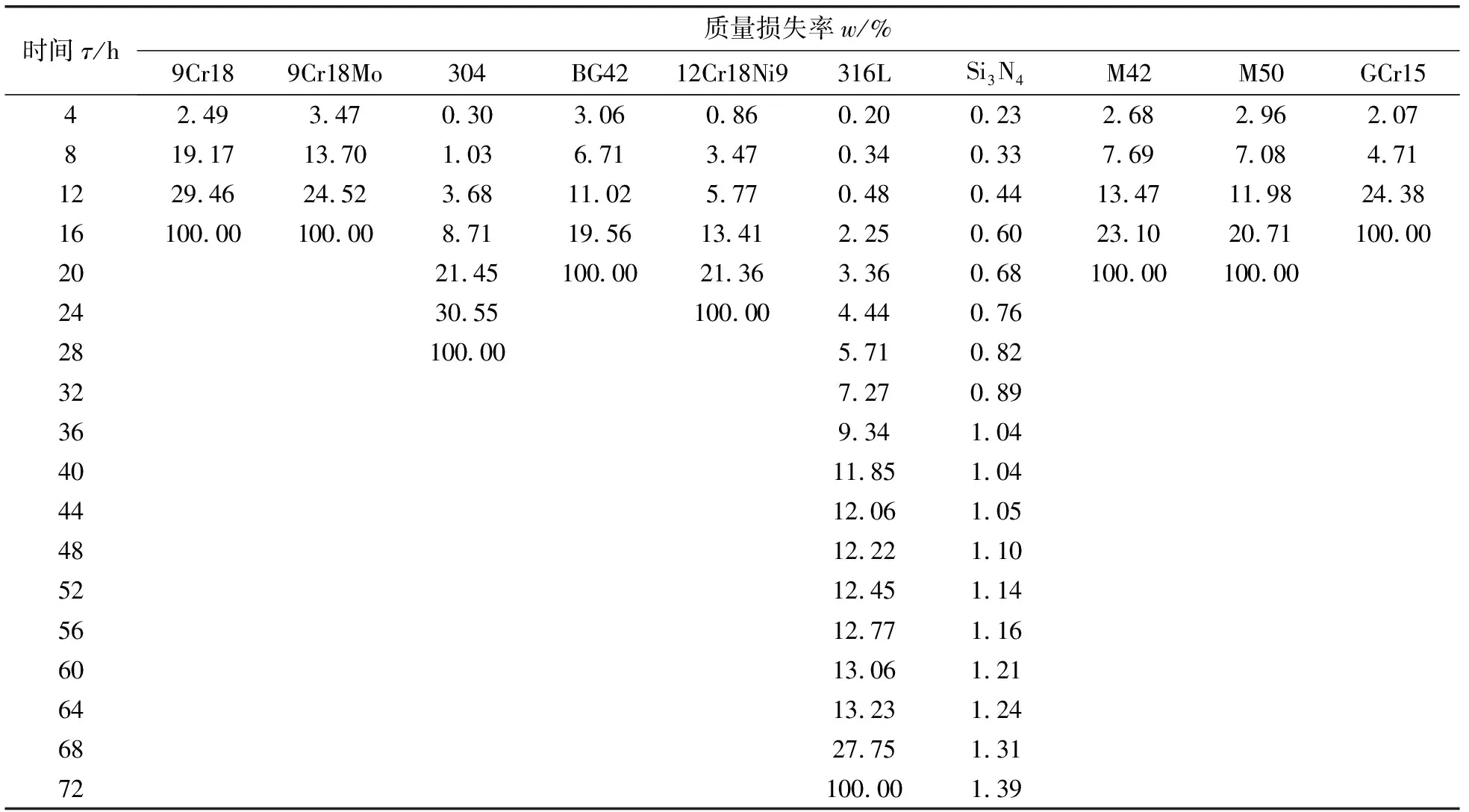

在350 ℃高温大气环境中,将轴承常用材料与PFPE-Z润滑油放置在同一容器内,每4 h观测称量一次,试验时间为72 h。与不同轴承材料配合时不同时间下PFPE-Z润滑油的质量损失率如表3所示。

由表3可知:在350 ℃高温大气环境下,轴承常用金属材料均会与PFPE-Z润滑油发生反应,不同金属材料的反应速率各不相同,但均呈现由慢到快的趋势,且PFPE-Z润滑油的损耗殆尽均发生在较短的时间内。按损失速率由快到慢排序为:GCr15≈G95Cr18≈G102Cr18Mo>BG42≈M42≈M50>12Cr18Ni9>304>316L。Si3N4基本不与PFPE-Z润滑油发生反应。不同金属与PFPE-Z润滑油反应速率的不同是由于不同金属内含有的合金元素(Ti/Cu/Pb等)种类和量的不同导致的,而Si3N4中不含有合金,因而润滑油基本不损失。

表3 与各轴承材料配合时不同时间下的PFPE-Z润滑油质量损失率

使用超景深数码显微系统对试验后的金属材料进行观测。限于篇幅,文中仅给出典型材料腐蚀后的照片,如图6所示。

图6 腐蚀试验后金属照片

根据图6可知:随着PFPE-Z润滑油的快速损失,金属也出现了腐蚀现象,且不同金属腐蚀程度各不相同,腐蚀物的颜色也不相同。

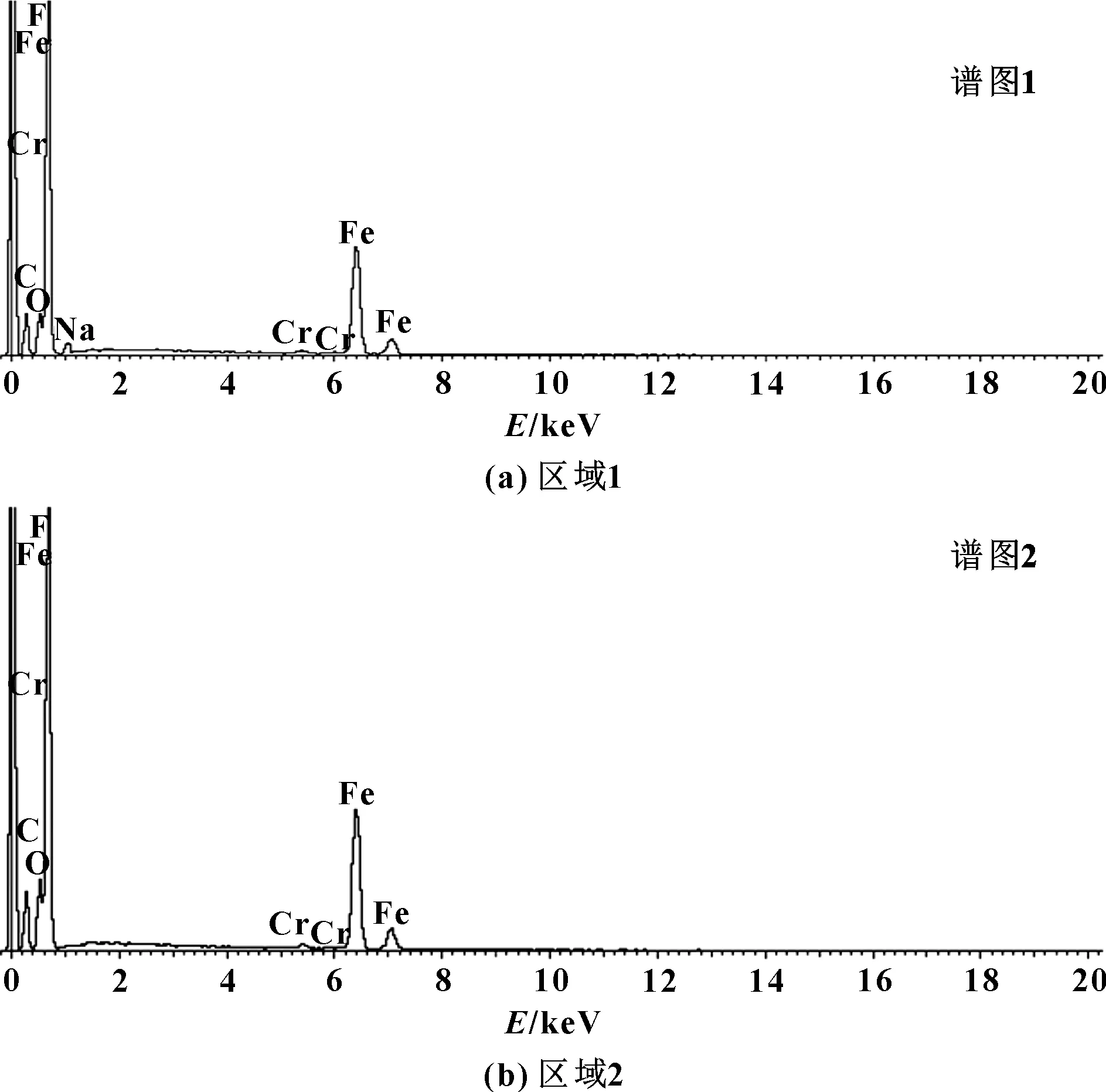

使用PFPE专用清洗剂(清洗效率≥95%)对试验后的金属进行清洗烘干,随后使用能谱仪对金属表面附着物进行成分检测。以图6(c)所示G95Cr18金属为例,对2个区域进行了检测,结果如图7和表4所示。

图7 金属表面附着物能谱检测结果

表4 金属表面附着物成分分析结果

根据表4所示结果:使用专用清洗剂清洗后,金属表面附着物仍含有大量的氟元素,这表明附着物中存在金属氟化物,即高温大气环境下,PFPE-Z润滑油与金属发生反应生成了金属氟化物,该过程表现为金属的腐蚀、PFPE-Z润滑油的降解、PFPE-Z润滑油的快速损失。

此外,在观测过程中发现容器中会出现大量泡沫(如图8所示),该现象一旦出现,PFPE-Z润滑油会在较短时间内损耗殆尽。

图8 PFPE-Z润滑油的冒泡现象

PFPE-Z润滑油的冒泡现象是由于PFPE-Z润滑油在高温下发生了裂解,产生了含-COF的酰氟端基的酸性气体,该气体的产生是润滑油分解与腐蚀金属的伴随现象[5]。选取腐蚀速率最快的3种金属(GCr15、G95Cr18、G102Cr18Mo)进行试验,不断调节试验箱温度,以48 h内润滑油不发生冒泡现象及润滑油不发生裂解变质为评判依据。试验发现,310 ℃试验时PFPE-Z润滑油未出现冒泡现象。试验后润滑油的红外谱图见图9中的测试图样2。其中测试图样1为图4(b)中的测试图样。

图9 PFPE-Z润滑油试验后红外图谱检测结果

根据图9可知:测试图样2与标准图样均在波数1 400~1 000 cm-1处出现了碳-氟和碳-氧-碳的伸缩振动峰,且峰形和相对强度基本一致,由于PFPE-Z分子中主要为碳-氟和碳-氧-碳键,表明310 ℃高温试验后PFPE-Z未出现分子链的断裂,而继续增加温度,PFPE-Z润滑油出现了冒泡现象,且润滑油迅速丧失,因此PFPE-Z润滑油的极限使用温度为310 ℃。而PFPE-Z润滑油的安全使用温度应考虑一定的安全裕度及轴承内部摩擦发热,视不同轴承转速、载荷等工况而定。

3 结论

(1)PFPE-Z润滑脂(PTFE增稠)的蒸发损失随着温度的升高而增大,其在290 ℃高温大气环境下会发生不可逆的固液分离现象。经成分检测,液体部分为PFPE,固体部分为PTFE。因此其极限使用温度为290 ℃,该温度是由增稠剂的高温性能决定的。

(2)在350 ℃高温大气环境下,PFPE-Z润滑油会与金属发生由慢到快的反应而生成金属氟化物,并伴随着金属的腐蚀、润滑油的快速损失现象,因此其极限使用温度为310 ℃。

(3)PFPE-Z润滑油降解并腐蚀金属速率由快到慢排序为GCr15≈G95Cr18≈G102Cr18Mo>BG42≈M42≈M50>12Cr18Ni9>304>316L,而Si3N4无腐蚀现象出现。