组合型微织构化铝合金表面的摩擦学性能研究*

唐志成 刘思思 刘金刚 姜胜强 廖君慧

(1.湘潭大学机械工程学院 湖南湘潭 411105;2.汽车动力与传动系统湖南省重点实验室 湖南湘潭 411105;3.湖南江滨机器(集团)有限责任公司 湖南湘潭 411100)

铝及其合金由于其密度小、易成型等优点在内燃机活塞、机械制造等领域有着广泛的应用[1]。然而,由于铝合金硬度低等缺点导致其工作表面耐磨性较差,会严重地影响其性能的发挥[2-4]。所以,优化铝合金表面摩擦学性能具有重要意义[5-6]。近年来,表面织构作为一种改善接触表面摩擦学性能的技术在摩擦学领域已得到广泛研究[7-15]。SCARAGGI等[16]比较了在油润滑条件下,凹坑织构和凹槽织构的摩擦学性能,结果表明凹坑微织构的摩擦性能明显优于凹槽型微织构。QIN等[17]利用激光技术在铬合金表面加工了方形凹坑、三角形凹坑和圆形凹坑织构,研究表明圆形凹坑织构具有更优异的耐磨性能。何阳等人[18]利用3D打印技术在轴承上制备出不同参数的网状织构,研究表明在水润滑条件下,合适的网状织构能够有效地改善轴承的润滑条件。王国荣等[19]利用数值仿真的方法,分析了不同几何参数的复合表面织构对压裂泵柱塞密封副动压润滑的影响,仿真结果表明,柱塞密封副表面的承载能力与复合织构中外织构的深度有密切关系。

目前,大部分相关研究都是围绕圆形凹坑、方形凹坑、三角形凹坑及直线凹槽等常规几何形状的织构[20-22],在组合织构方面较少有人研究。本文作者以单一方形凹坑、条形凹槽以及方形凹坑和条形凹槽组合3种织构形状为研究对象,利用赫兹接触理论确定织构的参数范围,通过仿真模拟得出3种织构形貌中摩擦副间润滑油膜承载能力最好的织构形貌,并探究不同织构尺寸对油膜承载能力的影响;然后根据仿真结果,在铝合金基体表面制备出不同织构尺寸的摩擦副间油膜承载能力最好的织构形状,通过摩擦试验研究织构几何尺寸对摩擦副接触面间摩擦学性能的影响规律并与仿真结果进行比较。

1 表面织构设计及仿真模拟

1.1 表面微织构设计

以“球-面”接触的摩擦副为研究对象,假设球的半径为R,在载荷F的作用下与微织构化基体表面相互接触,发生弹性变形后基体下凹压痕深度为h,对应的接触区域直径为d,球体和微织构化基体表面的接触模型如图1所示。

图1 球和微织构面的接触模型

根据赫兹接触理论,在上述模型中,接触区域直径d的表达式为

(1)

作用载荷F与球体半径R和压痕深度h的关系式如下:

(2)

式中:E*为等效模量,表达式为

(3)

式中:E1、E2分别为球和基体的弹性模量;ν1、ν2分别为球和基体的泊松比。

当载荷F为10 N,将其代入上述公式计算可得,接触区域直径d为180.84 μm,压痕深度h为4.09 μm。因此,为充分考虑微织构对摩擦副接触表面间润滑状态的影响,在文中设计的方形凹坑和条形凹槽织构几何尺寸中,方形的边长和条形的宽度应小于设计值,同时其深度应大于设计值,以此保证在实际试验过程中摩擦副的接触面可以覆盖织构,进而达到探究织构几何尺寸对摩擦副接触面间摩擦学性能影响规律的目的[23]。所以,文中设计的不同形状的织构表面分布如图2所示,织构具体尺寸如表1所示。

图2 不同形状的织构表面分布

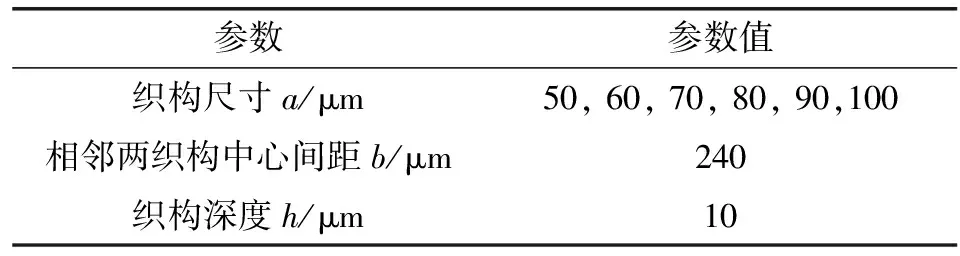

表1 凹坑织构尺寸

1.2 微织构化表面润滑模型

为了探究组合织构形貌中不同形状织构之间的相互作用对摩擦副间润滑油膜承载能力的影响,文中将作为研究对象的润滑油膜模型尺寸设计成单元组合凹坑织构大小。模型如图3(a)所示,对偶球与基体表面的接触方式简化为平面接触,润滑油膜最小厚度h0设定为4 μm,织构中心与模型边缘距离x为120 μm,相邻两织构中心间距为y,织构深度为h,织构边长为z,模型两边设置周期性边界条件,上壁面相对运动速度v为0.05 m/s。图3(b)—(d)为模型三维示意图。

图3 微织构表面润滑油膜模型

2 模拟结果

为探究3种不同织构形状中摩擦副间润滑油膜承载能力最好的织构形状,文中利用FLUENT软件,假设条件为稳态,设定润滑油流动方式为层流,润滑油密度为827 kg/m3,动力黏度为0.025 14 Pa·s[4],分析了润滑油模型上壁面的压力分布情况,如图4所示。

在图4中,所有不同形貌织构摩擦副润滑油流动方向都是从左往右流动。图4(a)所示为无织构摩擦副间油膜压力云图,可以看出,由于没有织构的存在,润滑油膜上各个区域的压力值变化较小,压力分布相对均匀。从图4(b)—(d)中可以明显地看出润滑油膜的压力值和压力分布会随着织构形貌的变化而变化。对于单个织构来说,无论是方形织构还是条形织构,其织构附近的压力值都分成了2个区域,即高压区和低压区,并且极值在区域内部。这是因为当润滑油流到织构区域附近时,由于织构的存在,使得润滑油流动的空间增大,结合流量连续理论可知,润滑油在进入织构的过程中流速会逐渐降低,致使压力值逐渐减小。当润滑油刚进入织构区域时,速度降到最小值,所以压力值最低。反之,随着润滑油在织构区域内的继续流动,在快流出织构区域时,由于流动的空间减小,润滑油在流出织构的过程中流速会逐渐升高,致使压力值逐渐增大,当润滑油刚流出织构区域时,速度增加到最大值,所以压力值最高。从图4(b)和图4(c)所示单一织构摩擦副间油膜压力云图可以看出,2种单一形状油膜正压力数值和负压力数值绝对值差别较小,其润滑油膜承载能力一般。从油膜压力数值角度还可以得知,条形凹槽织构压力的最大值是2种单一织构形状中最小的,这是因为在摩擦过程中,条形凹槽织构虽然能促进润滑油的流动,但同时在一定区间内,相比单一方形凹坑,使得织构间储存的润滑油有了额外的出油口,润滑油会沿着条形凹槽的方向扩散,进而使得压力增大的幅度减小。从图4(d)所示组合织构摩擦副间油膜压力云图可以得知,相比于2种单一织构,组合织构油膜压力的最大值明显大于单一形状的压力最大值,且油膜区域上最大正压力值远远大于最小负压力绝对值,其润滑油膜承载能力较强。这是因为相比于单一的方形织构,组合织构中由于条形凹槽的存在,使得摩擦副间润滑油的含量增加,相比于单一的条形凹槽织构,组合织构中由于方形织构的存在,使得摩擦副间润滑油的动压润滑效果增强。

图4 不同织构形状摩擦副间油膜压力云图

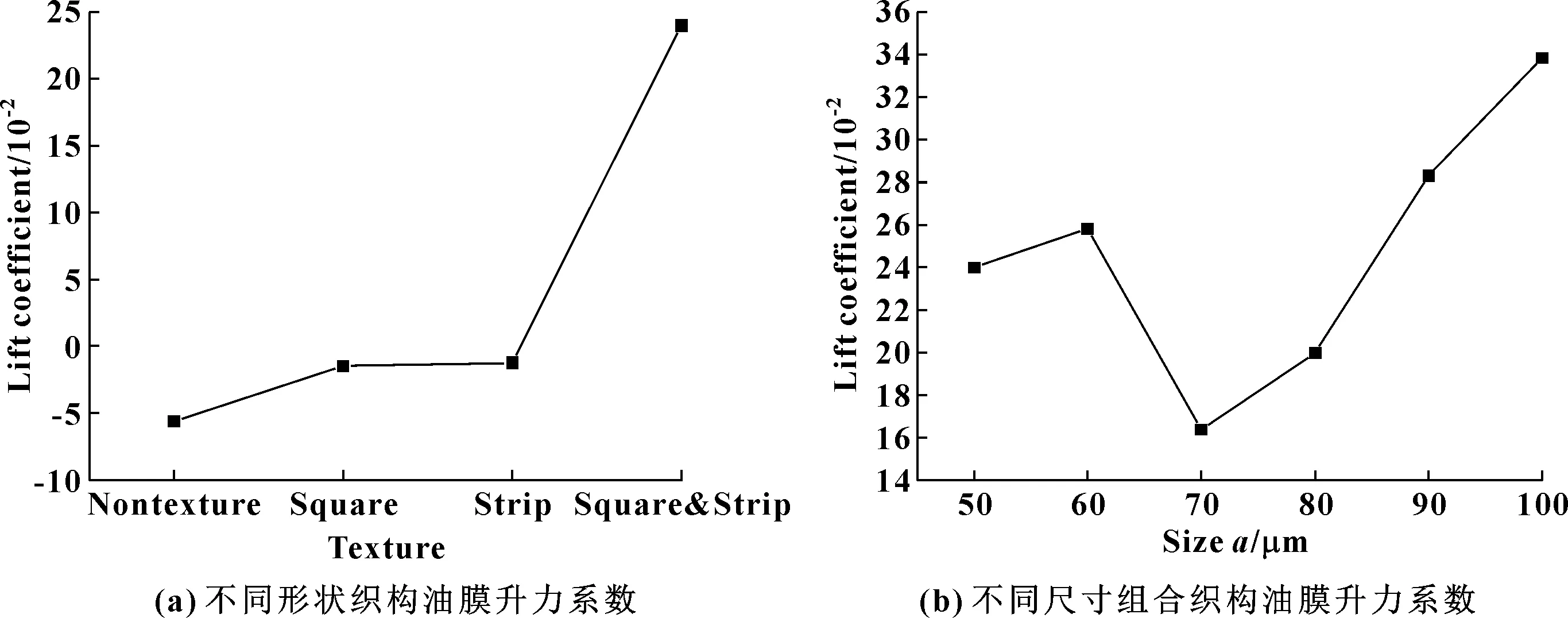

为了进一步比较不同织构摩擦副间润滑油膜的承载能力大小,文中通过FLUENT软件计算得到了摩擦副间润滑油膜模型上壁面的升力系数大小,如图5(a)所示。可以看出在3种不同形貌织构中,方形凹坑和条形凹槽组合的织构的摩擦副间润滑油膜升力系数最大,即油膜承载能力最强。同时对方形和条形组合织构在不同尺寸下摩擦副间润滑油膜升力系数进行计算,结果如图5(b)所示。对于方形和条形组合织构,在所研究的织构尺寸范围内,随着织构尺寸的增加,摩擦副间润滑油膜升力系数变化大致分为2个阶段:当织构尺寸小于70 μm时,随着尺寸的增加油膜升力系数先增大后减小;当织构尺寸大于70 μm时,随尺寸的增加油膜升力系数不断增大,即织构尺寸为100 μm时摩擦副间润滑油膜承载能力最好,为70 μm时最差。

图5 不同形状织构及尺寸油膜升力系数

综上所述,当织构尺寸相同时,在单一方形凹坑、条形凹槽以及方形凹坑和条形凹槽组合织构3种形状织构中,方形和条形组合织构的摩擦副间润滑油膜升力系数最大,油膜承载能力最好,因此,文中选择方形和条形组合织构为试验对象,探究织构几何尺寸对摩擦副接触面间摩擦学性能的影响。

3 表面织构加工及试验研究

3.1 表面微织构化

选用尺寸为20 mm× 20 mm×10 mm的铝合金试样,采用脉冲Nd: YAG激光器加工系统在试件表面制备出一系列不同尺寸方形凹坑和条形凹槽组合的织构阵列坑。激光器波长355 nm,平均功率3 W,脉宽15 ns,加工脉冲频率30 kHz,扫描速度50 mm/s。无织构试样表面形貌如图6(a)所示,组合织构形貌如图6(b)所示,图中右上角为单个方形凹坑放大形貌图,组合织构的深度轮廓线如图6(c)所示。

3.2 摩擦试验

借助高速往复摩擦磨损试验机(CFT-I)开展摩擦试验,采用球-面摩擦副,上试样为φ4 mm的轴承钢球,下试样为无织构、方形凹坑与条形凹槽组合织构试件。试验前所有试件均在无水乙醇中超声清洗。试验条件为:试验室大气环境,室温(25 ℃),载荷10 N,滑动速度0.05 m/s,行程5 mm,对摩时间为30 min。每次试验重复3次,取平均值。润滑油是柴油机油CD15W-40,供油时,为确保试样处于乏油状态,先利用滴管将润滑油滴在试样表面并涂抹均匀,然后用橡胶刃刮去表面多余的流油,最后采用超景深三维显微系统对试样磨损表面进行观测分析。

4 试验结果及讨论

4.1 摩擦因数

从图7中可以看出,在初始跑合阶段,无织构试件表面摩擦因数较为平缓,与组合织构化试件表面摩擦因数相比较低,这是因为与无织构基体表面相比,组合织构化基体表面粗糙度较高,所以无织构试件表面摩擦因数比组合织构化试件表面摩擦因数低。在稳定磨损阶段,无织构试件表面摩擦因数急剧增高,且摩擦因数变化幅度剧烈,这是因为在边界润滑条件下,基体表面润滑油膜会在较短对摩时间内失效,从而使得摩擦副接触面间的润滑状态发生改变,由边界润滑转化为干摩擦,所以摩擦因数会急剧增高并且变化幅度剧烈。与之相比,组合织构化试件表面的摩擦因数明显减小并且变化幅度较小。

图7 表面摩擦因数随时间变化曲线

图8所示为方形和条形组合织构平均摩擦因数随着不同织构尺寸的变化曲线。

图8 表面平均摩擦因数随尺寸变化曲线

由图8可以看出,随着织构尺寸的增大,组合织构表面平均摩擦因数呈现出先下降后上升的趋势,在织构尺寸为80 μm时平均摩擦因数最小。这是因为随着织构尺寸的增大,织构内部的体积也会随之增大,使得摩擦前织构内部储存的润滑油增多,从而提高织构在摩擦磨损过程中对摩擦副表面润滑油的供给能力,再加上摩擦时织构内部容纳磨屑的能力也会随之增强,所以摩擦因数会降低。但是,随着织构尺寸继续增大,织构的深径比减小,润滑油流体动压效应减弱,再加上铝合金表面激光加工织构的区域面积也进一步增大,致使试件表面摩擦副接触区域的表面粗糙度升高,在摩擦试验过程中,摩擦阻力变大。此时,在影响摩擦因数的诸多因素中,织构尺寸的增大所产生的储油和容纳磨屑的效应,已经不足以克服摩擦副表面接触区域的粗糙度变大所带来的摩擦阻力的影响,所以导致摩擦因数上升。

4.2 磨痕形貌

在边界润滑条件下无织构和不同微织构表面磨痕形貌以及磨痕轮廓线如图9所示。从图9(a)中可以看出,无织构表面的磨损最为严重,磨痕表面存在着大量的磨粒磨损。从图9(b)、(c)中均可看出,摩擦副的接触区域完全覆盖了微织构区域,且相比无织构试样,磨痕表面划痕明显减少。从图9(b)可以看出,织构尺寸为80 μm的试样表面的方形凹坑已经完全消失,条形织构区域也发生了“黏结”现象。结合前文仿真计算得到的升力系数可知,织构尺寸为80 μm时润滑油膜承载能力较低,因而在往复摩擦过程中,铝合金基体表面损伤较大,磨损深度超过了织构深度,使得摩擦副接触区域中的织构被全部磨损,因此基体表面磨痕中方形凹坑完全消失,且在条形织构处呈现了“黏结”现象。从图9(c)中可以看出,织构尺寸为100 μm时磨痕深度较浅,但在磨痕表面可明显地看见直径变小了的方形织构。结合仿真计算得到的升力系数可知,织构尺寸为100 μm时升力系数最大,其油膜的承载能力较强;且随着摩擦过程的进行,织构尺寸逐渐变小,在织构尺寸低于70 μm时,其升力系数回升,油膜的承载能力增强,对基体的磨损较轻,因此磨痕较浅。如图10所示,随着织构尺寸的增加,磨痕深度的变化趋势与升力系数的变化趋势完全相反,当织构尺寸小于70 μm时,磨痕深度随着尺寸的增加先减小后增大,升力系数则随着尺寸的增加先增大后减小;当织构尺寸大于70 μm时,磨痕深度随尺寸的增加而不断减小,升力系数则随尺寸的增加而不断增大。从图10中可知,织构尺寸为100 μm的摩擦副间润滑油膜承载能力最好,基体表面损伤最轻;织构尺寸为70 μm的摩擦副间润滑油膜承载能力最差,损伤最重,由此可见仿真计算结果与试验结果相吻合。

图9 无织构和不同尺寸微织构表面磨痕形貌

图10 织构表面磨痕深度及升力系数

5 结论

(1)在单一方形凹坑、单一条形凹槽、方形凹坑和条形凹槽组合3种织构中,方形和条形组合织构的摩擦副间润滑油膜承载能力最佳,且对于方形和条形组合织构,在所研究的织构尺寸范围内,随着织构尺寸的增加,摩擦副间润滑油膜升力系数变化分为2个阶段:当织构尺寸小于70 μm时,随着尺寸的增加油膜升力系数先增大后减小,当织构尺寸大于70 μm时,随尺寸的增加油膜升力系数不断增大。

(2)对于组合织构,随着织构尺寸的增加,其表面平均摩擦因数呈现先下降后上升的趋势。这是因为织构尺寸的增加会使织构的储油和容纳磨屑能力增强,从而使得摩擦因数降低;但当织构尺寸进一步增大时,织构的深径比减小,润滑油流体动压效应减弱,再加上基体表面受激光加工影响区域面积增大,致使摩擦副接触区域表面粗糙度逐渐增加,进而使得摩擦因数上升。当织构尺寸为80 μm时,织构表面的摩擦因数最小。

(3)对于组合织构,随着织构尺寸的增加,磨痕深度的变化趋势与升力系数的变化趋势完全相反,即织构尺寸为100 μm的摩擦副间润滑油膜承载能力最好,基体表面损伤最轻,织构尺寸为70 μm的摩擦副间润滑油膜承载能力最差,损伤最重,仿真计算结果与试验结果相吻合。