电厂锅炉主给水管道焊补工艺研究

宁亮亮,张济宇,郝 亮,徐新坤

(1.哈尔滨华德学院,黑龙江 哈尔滨 150025;2.京能锡林郭勒能源有限公司,内蒙古 锡林郭勒 011400)

火力发电机组主给水管道是火力发电厂金属技术监督中重要的受检部件。包头市某电厂火力发电机组型号为JG-130/3.82-Q的燃煤锅炉,由江西通力电业集团于2005年11月4日安装并投入使用,至今已运行89 600 h。依据TSG 11-2020《锅炉安全技术规程》及DL 647—2004《电站锅炉压力容器检验规程》的规定,对该锅炉在停炉检修期间进行了内部检验[1]。通过检验发现,电站锅炉的主给水管道弯头焊接接头热影响区及附近母材的外表面存在大量裂纹[2]。主给水管道设计材质为20G,规格为219 mm×18 mm。检验人员发现该重大缺陷后,使用单位积极配合检验检测并组织进行了安全评定[3],决定更换主给水管道该处弯头,以避免可能发生的安全事故[4]。

1 定期检验项目与缺陷处理

1.1 检验检测依据

主给水管道的内部检验主要依据TSG G7002—2015《锅炉定期检验规则》的要求执行,无损检测主要依据NB/T 47013.4—2015《承压设备无损检测第4部分:磁粉检测》的要求执行。

1.2 宏观检验及壁厚测定

主给水管道宏观检验及壁厚测定用到的工具主要有手电筒、放大镜、焊缝检验尺、检验锤和数字式超声波测厚仪。检验得出结论是:主给水管道外表面存在严重氧化与腐蚀坑,腐蚀呈现层状剥落,表明主给水管道长期超温运行。抽查直管段和弯头(背弯)背弧面厚度,实测最小壁厚均小于许用厚度18 mm,存在安全隐患。实测厚度如表1所示。

表1 实测厚度数据 mm

1.3 表面无损检测

依据NB/T 47013.4—2015《承压设备无损检测第4部分:磁粉检测》的要求,对主给水管道和主要连接管道焊缝表面进行表面无损检测[5],因主给水管道材质为20G,铁磁性材料优先选用MT检测,MT对表面及近表面裂纹有较高的检测灵敏度。检测工艺参数如表2所示。

表2 MT检测工艺参数

对电厂锅炉主给水管道弯头背弯处进行MT检测,发现焊接接头热影响区及附近母材均存在表面裂纹,裂纹长度为5~50 mm,数量大于30条。

1.4 缺陷处理

对锅炉主给水管道弯头背弯处进行MT检测,发现焊接接头热影响区及附近母材均布裂纹。表面裂纹的存在对锅炉的安全运行危害很大,在巡检的督促下,检修人员对裂纹进行了打磨,在打磨深度为0.5 mm、0.8 mm、1.2 mm、1.6 mm时,分别对裂纹进行观察,发现部分裂纹被消除,但是没有完全去除裂纹。

1.5 金相检测

进一步对该弯头背弯面进行金相分析,金相图片中显示,白色为铁素体,黑色为珠光体组织及混合型的魏氏组织,晶粒尺寸粗大,裂纹沿着晶界扩展。电厂锅炉主给水管道弯头背弯处显微组织如图1所示。

图1 电厂锅炉主给水管道弯头金相组织

2 故障原因分析

该电厂锅炉主给水管道给水压力为5.2 MPa,给水温度为150 ℃,2005年11月4日投入使用。机组运行周期较长并且停炉保养不当,主给水管道长期处于超温环境中工作,管道表面存在明显的氧化、腐蚀坑及机械损伤。根据数字式超声波测厚仪测定,直管段和弯头(背弯)背弧面厚度均小于许用厚度,主给水管道弯头内壁存在不同程度的冲蚀。

由磁粉检测结果发现,主给水管道弯头背弯处焊接接头热影响区及附近母材表面均布裂纹,分析其原因主要有以下2点。

1)前次检修时间为2016年4月18日,检修时清理了锅炉的垢渣,并对该主给水管道缺陷管段缺陷处进行过一次返修。焊工为保证装配精度,采用热膨胀法对口,不符合DT/T 869—2012《火力发电厂焊接技术规程》的要求。气焊火焰热桥的方式尽管保证了错边量小于1 mm、装配间隙3 mm的要求,但是火焰温度过高,导致焊口附近母材严重氧化,材料的力学性能恶化[3]。

2)根据金相检测分析可知,电厂锅炉主给水管道弯头背弯处热影响区存在魏氏组织,晶粒粗大,材料变脆。原因为焊接参数不合理、热输入过大、焊后冷却速度过快,导致魏氏组织的产生,即是热处理规范不合理等造成的。

因此,根据事故原因的综合分析,在使用单位组织进行安全评定后确定更换此处弯头。

3 电厂锅炉主给水管道焊补工艺

3.1 焊接设备及材料的选用

3.1.1 母材介绍

主供水管道弯头材质为20G,应用于电站锅炉的水冷壁集箱手孔端盖、下降管、包墙上集箱连接管、锅筒至顶棚入口集箱、二级过热器至前包墙出口集箱、省煤器至锅筒连接管、汽包-顶棚连通管、主给水管道等。20G钢成分如表3所示。

表3 20G钢化学成分(GB/T 536—2017) %

3.1.2 设备介绍

1)选用钨极氩弧焊焊机,型号为WS-300氩弧焊机;采用直流正接,用于主给水管的打底焊。

2)选用手工电弧焊焊机,型号为ZX7-400;采用直流反接,用于主给水管道的填充焊和盖面焊接。

3.1.3 焊接材料

焊丝选用型号为ER50-6,焊丝直径为2.4 mm;焊条选用型号为E5015,焊条直径为3.2 mm。焊条使用前应经350~400 ℃烘干,保温1~2 h,随取随用。

3.2 焊接操作工艺

3.2.1 焊接工艺参数

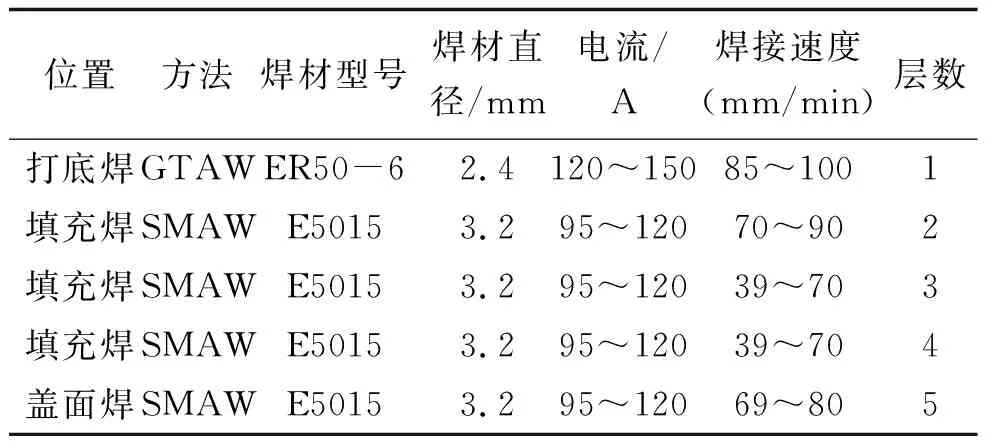

焊接方法为钨极氩弧焊打底,焊条电弧焊填充和盖面焊接。焊接参数如表4所示。

表4 焊接工艺参数选择

3.2.2 焊前准备

焊接位置:管对接垂直固定焊接,坡口形式为V形,坡口角度为60°,制备坡口后,还需要对坡口及两侧20 mm内的范围进行清理,打磨出金属光泽。坡口装配间隙为3 mm,采用专用对口器进行装配,不允许利用热膨胀法对口,以防止引起附加应力。定位焊采用钨极氩弧焊,每点的定位焊缝长度不得超过10 mm。装配定位焊后的试件管子保证同轴度,错边量不大于1 mm。焊前应进行适当预热,温度控制在100~150 ℃。预热范围为焊口中心两侧,各不小于壁厚的3倍且不小于60 mm,预热方式宜采用电加热法。

3.2.3 钨极氩弧焊打底焊工艺

打底焊接采用闷丝方法,闷丝打底焊接采用的电流高于氩弧焊飘把的电流,即在防止焊缝表面氧化同时保障了根部熔透。其焊接速度是飘把焊接的3~4倍,提高了焊接生产效率。闷丝打底时钨极锥度在25°~30°,钨极伸出长度为5~6 mm。将焊丝放到缝隙的中间,采用外送丝的方式送丝,将焊丝的前端压到坡口根部,把焊丝小幅度送进,送丝量要小,送丝量过大容易导致熔池温度过低,进而造成根部未熔合。横口闷丝打底技巧在于利用焊丝推着铁水的同时,利用电弧挤压铁水,使铁水只能向坡口根部流淌,避免了铁水受重力作用流淌到下坡口面上造成焊瘤。焊枪采取磁嘴靠在焊道坡口上折把挤压向前行走,以焊枪磁嘴与坡口接触点作为支点,以高频率、锯齿状摆动焊枪,摆动幅度和焊丝直径保持一致。当电弧熔化两侧坡口根部时就向前呈锯齿状移动,钨针压低,电弧控制在0.5~1 mm,保证电弧能量集中,起弧预热母材,待形成熔孔之后,焊丝被均匀地送进,闷丝打底的关键是送丝时,向熔池内施加一定的压力,这样内成型才能有一定的余高,能防止未焊透的缺陷产生。钨极氩弧焊闷丝打底焊缝成形如图2所示。

(a)正面成形

3.2.4 焊条电弧焊填充和盖面焊操作

填充焊接层数为3层,填充焊第一层为一道焊缝,由于闷丝打底焊缝厚度较薄,焊接速度应快一些,防止烧穿。运条方式为斜锯齿,防止铁水受重力作用下坠,造成上坡口咬边和下坡口赘瘤。工作人员施焊时保持身体的平衡,控制焊条角度始终保持70°或80°。斜锯齿运条要领:上侧多停,下侧少停,低点在前,高点在后,向下运条慢一些,焊条回到高点快一些,焊接中要严格控制弧长在1 mm左右,并注意上、下坡口熔合良好。填充焊第二层为上下两道焊缝,先从下焊道开始焊,焊条角度与管径垂直,与管子切线方向成70°或80°,同样采用斜锯齿运条,第一道焊缝要保证下坡口熔合良好,第二道焊缝焊接时应在第一道焊缝的熔合线和上坡口之间斜锯齿运条,压住第一道的最高点,以保证焊缝平整。填充焊第三层为上中下3道焊缝,操作方法同上,要保证焊道平整,上下坡口棱边不要熔化,预留1~2 mm坡口深度便于盖面层焊接。盖面焊接层为上中下3道焊缝,第一道同样采用斜锯齿,盖好下坡口面,盖面焊第二道在第一道熔合线和上坡口根部运条,同样采用斜锯齿,焊条摆动幅度为上下1 mm,保证压住第一道焊缝的高点,最后一道盖面焊道,采用直线运条或者直线往复运条的方式,在上坡口根部行进,保证上坡口熔合良好。焊口焊好后必须立即自检,合格后可打上焊工钢印。

3.3 主给水管道弯头热处理及超声波检测

依据DL/T 869—2012《火力发电厂焊接技术规程》,采用电加热方式,对于管子外径不大于273 mm的管道,可以使用l支热电偶布置于焊缝中心进行测温。回火温度为580~620 ℃,保温时间不小于1 h,彻底消除焊接残余应力,焊缝组织为铁素体和珠光体。

依据TSG 11—2020《锅炉安全技术规程》的要求,对主给水管道对接焊缝进行超声波检验。UT检测未检出超标缺陷。

4 结语

根据故障的综合原因分析可知,故障是由运行操作管理不到位引起的。主给水管道长期处于超温工作状态,同时焊工在检修锅炉省煤器出口主给水管道弯头的过程中违规操作,采用热膨胀法对口,导致焊口附近的母材严重氧化,材料的力学性能恶化,焊接接头热影响区及附近母材存在大量裂纹,险些酿成爆炸事故,值得警惕和深思。在检验人员的监督下,施工单位对电厂锅炉主给水管道弯头实施了合理的焊补工艺并进行了维修。此焊补工艺可为广大电建企业施工提供借鉴。