三维套管式加肋相变蓄热单元的传热特性分析

任智彬, 黄 河, 高佳徐, 赵 明

(1.上海理工大学 能源与动力工程学院,上海 200093; 2.上海市动力工程多相流动与传热重点实验室,上海 200093)

相比于显热储能系统,相变蓄能系统由于体积更小且储能密度更高而成为储能领域的研究热点。由于相变材料导热系数小,导致蓄热器的蓄/放热速率受到影响。为解决上述问题,国内外学者开展了相关研究。在蓄热器相变材料研究方面,大多通过在相变材料中添加高导热材料来提高导热系数。Li等[1]通过实验制备出石蜡/膨胀石墨(EG)粉末复合材料,其导热性能远高于纯石蜡。Zeng等[2]通过高压釜法制备了十四醇(TD)/EG复合相变材料(PCM),并研究了其热物性。在蓄热器的结构优化方面,Ismail 等[3]通过实验与数值模拟相结合的方法研究了套管式蓄热器安装直肋对放热过程的影响,结果表明添加肋片可以降低相变过程中自然对流的不良影响。Yu等[4-6]通过仿生学和拓扑优化的方法建立了树状肋片,结果表明多级肋片将热量送到相变材料的多个区域,加快了PCM的融化速度,使温度场更均匀。张峰鸣等[7]建立了多相变材料的分腔式蓄热器模型,研究了4种模型的蓄热特性。吴学红等[8]研究发现添加分层结构和斜翅片可以使蓄热器内部的温度分布更加均匀。高龙等[9]以带有螺旋肋片的同心套管相变蓄热单元为研究对象,研究无量纲螺旋肋片间距和肋片高度对PCM融化行为的影响。陈刚等[10]采用数值模拟方法对方腔内的相变传热过程进行了研究,结果表明相变传热过程具有复杂的非线性特性。

综上所述,国内外学者通过实验和数值模拟的方法研究了各种优化蓄热器的方法,但大多数研究仅通过截取轴向上的一个截面来研究二维模型,忽略了轴向上的热量传递。笔者建立了三维相变蓄热单元物理模型,考虑流体侧和固液相变区的三维耦合传热,通过数值模拟的方法探讨了不同肋片几何模型对相变蓄热单元整体蓄/放热过程的影响,分析轴向和径向上蓄/放热的差异,并研究了不同入口流体温度对相变蓄热单元蓄热性能的影响。

1 模型的建立

1.1 物理模型

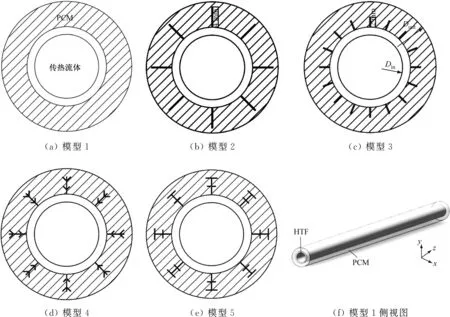

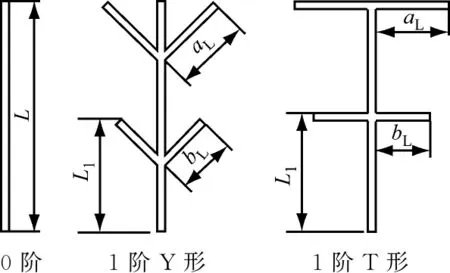

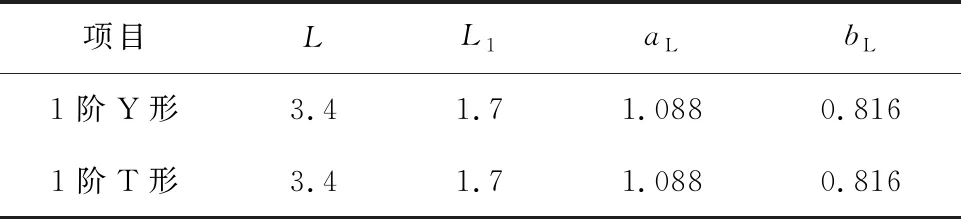

图1为所建立的物理模型。5种不同结构的相变蓄热单元模型如下:模型1为光管模型[11],该模型用于对比和验证数值模拟结果;模型2为均匀肋片模型,肋片长为4 mm,厚度为0.2 mm;模型3为短肋片模型,肋片长为2 mm,厚度为0.2 mm;模型4和模型5分别为1阶Y形分形肋片模型和1阶T形分形肋片模型(见图2),具体尺寸见表1。其中,L为0阶分形肋片的长度,L1为1阶分形生长位置距底部的距离,aL和bL均为1阶分形肋片的生长长度。所有模型肋片的填充量均相同,与内管之间以拼接的方式进行连接。流体流动方向为z轴正方向。内管内径Din为0.012 7 m,外径为0.015 8 m;外管内径Dout为0.025 8 m,管长为1 m。内外管和肋片均为铜制,内管管内流动介质为水,内外管之间填充的相变材料为RT50,其热物性参数见表2。

图1 不同结构的相变蓄热单元模型简图

图2 分形肋片

表1 Y形肋片和T形肋片的相关尺寸

表2 相变材料的物性参数

1.2 数学模型及边界条件

1.2.1 数学模型

为方便分析,对物理模型进行如下假设:相变材料和传热流体的热物理性质与温度无关,相变材料密度采用Boussinesq假设;相变材料区域视为轴对称模型;为提高计算精度和减少计算时间,传热流体采用一维参数分布模型,传热流体轴向导热和黏性耗散忽略不计;相变蓄热单元外管表面绝热。接触热阻会减少内管与肋片之间的热量传递,由于本文模型肋片较小且铜和铜之间的接触热阻非常小[12],所以可以忽略肋片与内管之间的接触热阻。

考虑到相变材料的融化,引入焓法模型[13]来处理相变过程中的移动边界问题。依据上述假设,传热流体侧采用一维参数分布[14]。

(1)

θf=Tf-Tm

θ*=T(z,r=r0,t)-Tm

式中:t为流体流动时间;cp,f为传热流体的比热容;qm,f为传热流体的质量流量;h为对流传热系数;ρf为传热流体的密度;Tf为传热流体的温度;Tm为相变材料的融化温度;z为流体流动方向上的位置;T为相变材料的温度;r为三维相变蓄热单元的径向坐标;r0为内管半径。

相变材料区域控制传热的守恒方程为:

(2)

θ=T-Tm

式中:λp为PCM的导热系数;cp,p为PCM的比热容;ρp为PCM的密度;ΔH为PCM的相变潜热;f为液态PCM与总PCM的体积比(简称液相分数),θ<0时f=0,θ=0时0

1.2.2 边界条件

边界条件如下:蓄热过程初始时刻相变材料和传热流体温度均为300.15 K,放热过程初始时刻相变材料和传热流体温度均为360.15 K。传热流体侧采用给定入口流体温度和流速的第一类边界条件,蓄热过程入口流体温度分别为343.15 K、353.15 K和363.15 K,放热过程入口流体温度为303.15 K;入口传热流体质量流量为0.031 5 kg/s,出口设置为压力出口,压力等于大气压;流体与壁面交界面采用耦合边界条件。相变材料侧外壁面采用绝热边界,其与肋片交界面采用耦合边界条件。

1.3 数值计算方法及模型验证

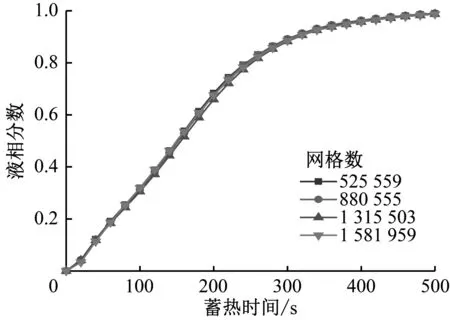

采用Ansys Fluent软件进行数值计算,引入基于焓值方法的Solidification & Melting模型处理材料相变过程,物性参数与温度的关系采用UDF实现。对所有模型进行结构化网格划分,对内部近壁面和肋片附近进行网格加密。不同网格数下液相分数和PCM平均温度的变化情况见图3。由图3可知,在蓄热过程中,不同网格数下液相分数和PCM平均温度均相差很小,最大误差分别为1.49%和0.2%,选用网格数为1 315 503。

(a) 液相分数

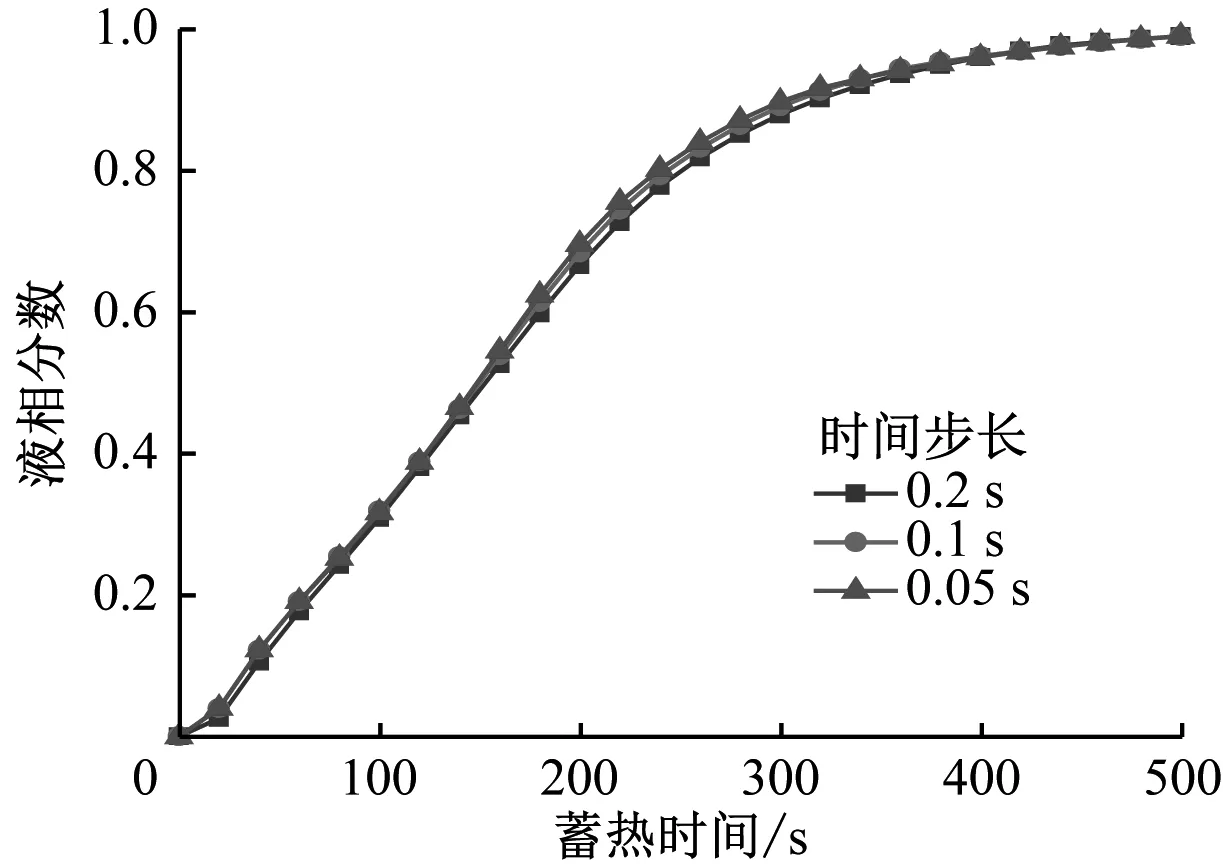

不同时间步长下液相分数和PCM平均温度的变化情况见图4。由图4可知,液相分数和PCM平均温度的最大误差分别为1.1%和0.49%,选择时间步长为0.1 s。

(a) 液相分数

通过将模型1的数值结果与文献[11]中的实验数据进行比较,来验证模型1的有效性。验证过程中,在与实验相同的工况下计算了传热流体相对入口流体温度为20 K(较相变材料融化温度高20 K)时相变蓄热单元在T1(z=0.51 m、r=0.009 9 m)和T2(z=0.95 m、r=0.008 9 m)处的时域温度。考虑到模型1为三维模型,T1和T2处的温度分别为对应两圆周上的平均温度。图5给出了平均温度模拟结果与实验结果的对比,两者数据吻合较好,表明了模型1的有效性。

图5 模型1的有效性验证

2 结果及分析

2.1 肋片几何模型对蓄热过程的影响

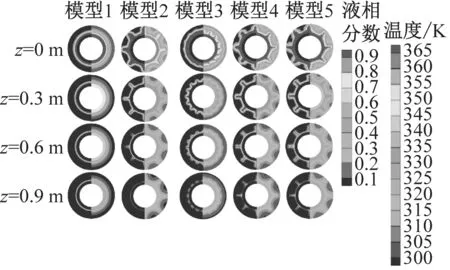

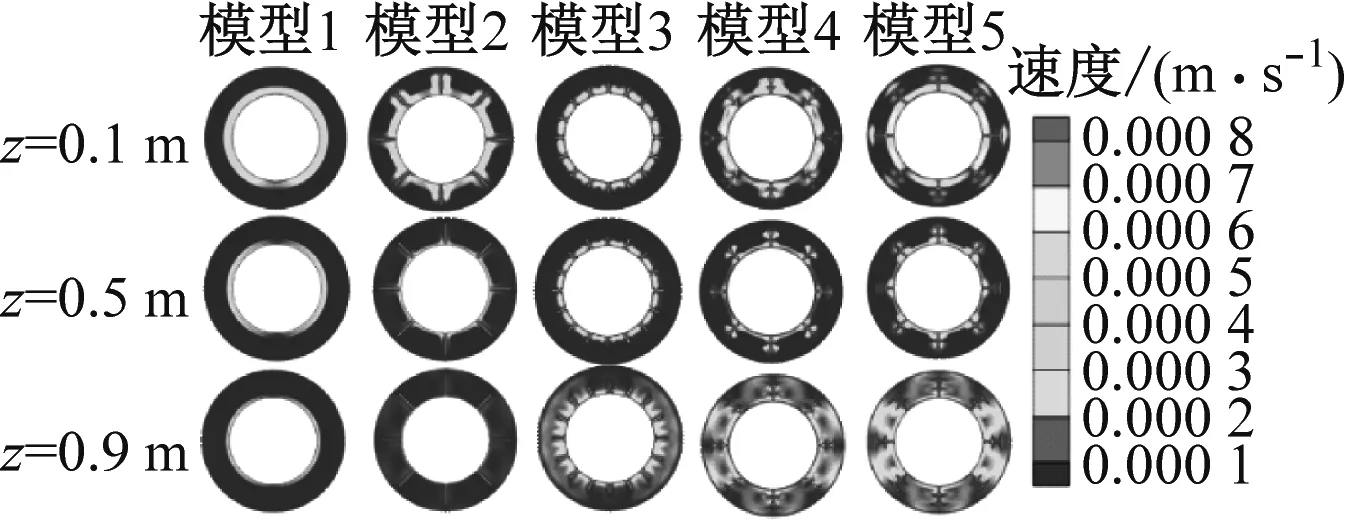

首先,针对入口流体温度为363.15 K时模型1~模型5的蓄热过程进行了模拟。图6和图7给出了不同模型在t=40 s、160 s和280 s时沿轴向方向截面的液相图、温度场和流场,其中图6中肋片左半部分为液相图,右半部分为温度场。由图6和图7可知,蓄热过程可分为3个阶段。

(a) 40 s

(a) 40 s

在阶段1,蓄热过程进行到40 s时,融化以导热为主,此时所有模型靠近内管外壁面及肋片附近会产生液态薄层,液态薄层内温度较高,流速较快,沿着内管热流体的流动方向,越靠近出口,融化的PCM就越少。这是由于随着内管热流体的流动,温度逐渐降低,与PCM之间的温差减小,导致流体在管段后半部分通过壁面的导热量相比管段前半部分有所减少。由于模型2~模型5添加了肋片,传热面积增大,融化的PCM相对较多,且靠近肋片区域的温度较高,流速较大,自然对流较强。其中,模型3短肋比较密集,肋片附近温度较高,固液界面均匀,但靠近外壁面处温度较低。相比于模型3,模型2肋片减少,肋片长度增加,热量能传递得更远,但肋片之间的温度较低。模型4和模型5引入了分形肋片,与模型2和模型3的肋片填充量相同,但其传热面积相对较大,融化速度加快,温度分布更均匀。

在阶段2,蓄热过程进行到160 s时,蓄热过程以自然对流为主。沿流动方向,不同位置的融化过程也不同,模型1不同位置处的截面已有明显的固液分层现象,在蓄热器入口底部形成了固相PCM堆积,此时蓄热器入口上方自然对流强烈,在重力和浮升力的影响下,液相PCM上移,固相PCM下移,而管段中部和出口部分自然对流发生在内壁面附近,使得蓄热器上部还有部分PCM没有融化。而对于加肋模型,靠近流体入口处的PCM区域自然对流均十分强烈,由于模型2、模型4和模型5肋片较长,在PCM区域形成了类似分腔的结构,局部自然对流强烈,而模型3肋片较短,导致蓄热器上部的流速和温度高于底部,因此,除了模型3底部存在少量固相PCM,其余加肋模型靠近流体入口处的PCM基本融化。在蓄热器中部,由于模型1和模型3没有肋片或肋片较短,自然对流较强烈,在管段的上部尤为明显,下部区域基本依靠导热,固相PCM多在外壁面和底部区域。而模型2、模型4和模型5的自然对流均相对较弱,且大部分发生在肋片之间,底部区域主要依靠导热传热。与模型2相比,模型4和模型5肋片附近自然对流范围较大,其肋片之间PCM的融化量和温度也较高。

与阶段1相比,阶段2在轴向靠近出口的位置,模型2~模型5肋片附近的自然对流强烈,PCM融化范围变大,但相比于管子的前端,仍存在大量PCM尚未融化,靠近外壁面的部分区域温度较低,蓄热过程由以导热为主向以自然对流为主转变,蓄热管前后截面的融化时间相差很大。这是由于圆管较细,沿轴向方向上的自然对流较弱,PCM自然对流传递的热量较少,PCM融化所需的热量基本依靠流体通过壁面传递,因此在PCM区域添加肋片会加强导热过程,缩短融化时间。

在阶段3,蓄热过程进行到280 s时,模型1从入口到出口已经形成了上部液相、底部固相的状态,而自然对流的影响逐渐降低,蓄热过程逐渐以导热为主,但相变材料的导热系数较低,形成底部难融区,且沿着轴向方向底部难融区逐渐扩大,造成蓄热量减小。模型2在蓄热管的前部分PCM已经全部融化,在蓄热管出口处肋片之间部分PCM尚未融化。模型3肋片较短,其导热范围较小,因此在出口处形成与模型1一样的难融区。模型4和模型5的PCM基本全部融化,仅在蓄热管出口处的底部存在少量固相PCM,相比于模型2和模型3,其难融区范围较小。这是因为在蓄热过程后期主要以导热为主,而1阶T形和1阶Y形肋片相比直肋有更大的影响范围,因此难融区的融化过程加快。

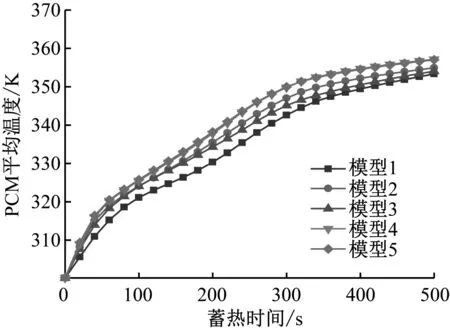

图8给出了蓄热过程中液相分数和PCM平均温度的变化。相比于模型1,加肋模型可以明显提高PCM区的平均温度,缩短蓄热时间,其中,模型2和模型3的蓄热时间分别缩短了39.4%和18.2%,模型4和模型5的蓄热时间均缩短45.4%。由此可见,在肋片填充量相等时,蓄热过程中直肋模型肋片长度比肋片数量的作用更大,而1阶T形和1阶Y形肋片因采用分形(即树形分叉形状),相比于直肋模型,其热阻减小,温度均匀性更佳,换热得到加强,蓄热时间变短,优化效果得到提高。

(a) PCM平均温度

2.2 不同入口流体温度对蓄热过程的影响

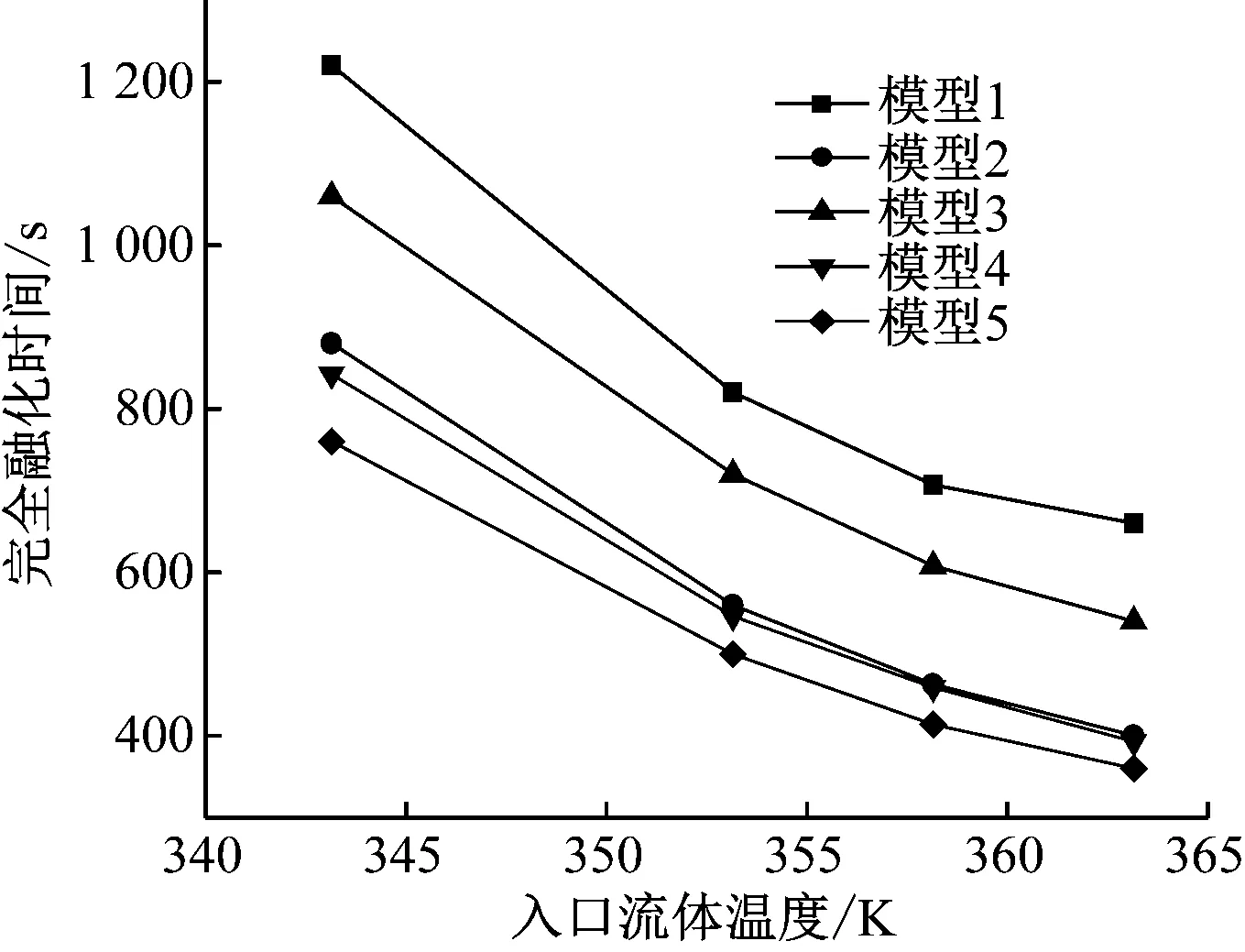

图9给出了5个模型PCM的完全融化时间随入口流体温度的变化。由图9可知,入口流体温度对完全融化时间有明显影响。这是因为入口流体温度升高使得流体与PCM之间的温差增大,流体由壁面传向PCM区域的热量增加,因而完全融化时间缩短。对于模型2~模型5,提高入口流体温度同样会缩短蓄热时间,但由于肋片本身的作用,使得提高入口流体温度对模型2~模型5的影响不及模型1。同时,完全融化时间可以直接描述融化速率[15],随着入口流体温度的提高,完全融化时间缩短,融化速率增幅明显降低,当入口流体温度高于358.15 K时,入口流体温度对完全融化时间的影响显著减小。

图9 完全融化时间随入口流体温度的变化

2.3 放热过程模拟及结果分析

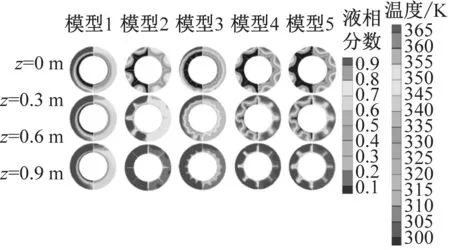

图10给出了放热过程中的液相图及温度场,其中肋片左半部分为液相图,右半部分为温度场。各模型的放热过程可分为3个阶段。在阶段1,由于导热作用,所有模型在靠近内壁面和肋片附近的液态PCM先凝固,该区域温度较低,越靠近出口,流体与PCM之间的温差越小,凝固范围就会缩小。在阶段2,随着PCM的持续放热,固态PCM逐渐增多,模型2~模型5的凝固速度明显高于模型1,且由于自然对流的作用,肋片底部PCM率先凝固。其中,模型3多在肋片附近凝固,出现了明显的温度分层,模型2、模型4和模型5由于肋片较长,凝固范围较大,液态PCM多聚集在分隔腔室上部 。在阶段3,模型2~模型5入口处的PCM完全凝固;在蓄热管中部和靠近流体出口的PCM区域,模型1和模型3的液态PCM聚集在外管外壁面附近,且在管段上部形成了多块液态PCM区域;模型2的高温液态PCM多聚集在肋片形成的分腔室的上部;模型4和模型5只有少量液态PCM存在于腔室的上部,相比于其他模型,其放热效率明显提高。

(a) 200 s

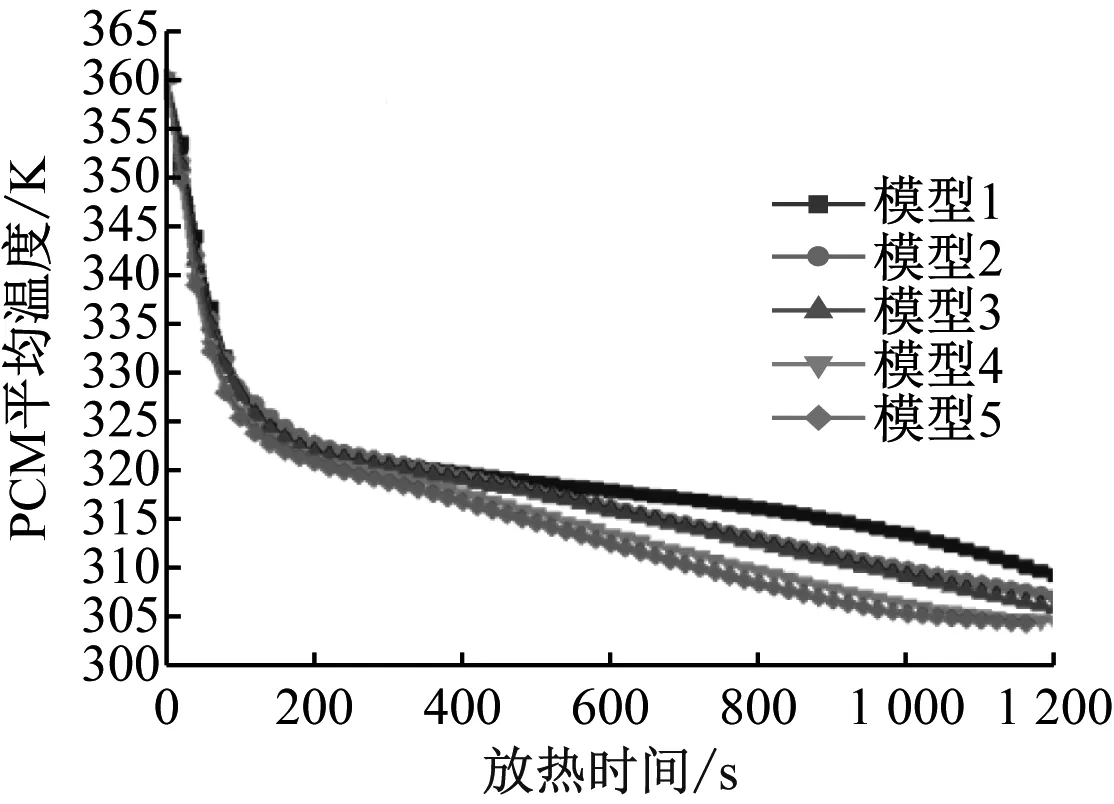

图11给出了放热过程中液相分数和PCM平均温度的变化。由图11可以看出,加肋模型可以明显缩短放热时间。相比于模型1,模型2~模型5的放热时间分别缩短了12.3%、13.7%、27.4%和34.2%,且在凝固过程的前200 s,PCM平均温度先急剧下降,后降幅减缓,说明在凝固过程中主要以导热为主进行放热。

(a) PCM平均温度

3 结 论

(1) 三维相变蓄热单元的蓄/放热过程沿轴向方向变化较大,管段入口部分融化/凝固较快,越靠近出口融化/凝固较慢。在蓄热过程中,由于管径较小,径向方向的自然对流强于轴向方向。

(2) 添加肋片可以明显缩短蓄热器的蓄/放热时间。在蓄热过程中,模型4和模型5的蓄热效果最好,相比于模型1,其蓄热时间均缩短了45.4%。在放热过程中,模型5的放热效果较好,相比于模型1,其放热时间缩短了34.2%。

(3) 提高入口流体温度可以缩短融化时间,但蓄热速率的增幅逐渐减小。当入口流体温度高于358.15 K时,入口流体温度对融化时间的影响明显减小。