超精密蜗轮副加工成套工艺研究

彭东林 石照耀 郑 永 周启武 杨继森 徐 是

1.重庆理工大学机械检测技术与装备教育部工程研究中心,重庆,4000542.北京工业大学北京市精密测控技术与仪器工程技术研究中心,北京,1001243. 重庆理工大学时栅传感及先进检测技术重庆市重点实验室,重庆,400054

0 引言

蜗轮蜗杆传动是机械传动的一种,具有传动比大、传动平稳等优点,在制造领域应用广泛[1]。例如,某些机床中采用蜗轮蜗杆传动实现工作台的回转驱动,部分磨齿机使用蜗轮蜗杆传动实现精密分度。蜗轮副的加工分为蜗轮的加工和蜗杆的加工两部分,蜗杆的加工通常采用蜗杆磨床,而蜗轮的加工通常采用滚齿机。我国在50多年前曾加工出3级精度蜗轮副,此后一直难以超越或实现技术普及。机械行业内,为了提高某一个零部件的精度,通常的做法是提高其加工设备的精度。高精度加工设备的获取途径只有购买或由更高精度的零部件组装而成。为了跳出高精度零部件制造与高精度设备组装互相制约这个“死循环”,须另辟蹊径。

本文第一作者所带领的课题组在2010年成功将一台普通滚齿机提高了精度,获得高精度蜗轮母机,即在检测得到原始误差后,通过人为制造一个反向误差来抵消原有的误差。这种利用误差修正误差的方案以较低的成本实现了机床精度的提高,进而可加工出精度更高的零件,再用这些零件组装成精度更高的机床。

借鉴通过误差的精准抵消来实现机床精度提高的技术方法,课题组开展了超精密蜗轮副的制造工艺研究,以期进一步提高国产蜗轮副的精度。

1 基于误差诱导重塑与自我精准抵消的加工测量一体化新工艺

为了提高蜗轮副精度,先对蜗轮的主要误差进行分析。蜗轮蜗杆传动对应的传动误差曲线可以通过算法分解为周期误差和累积误差。蜗杆的误差会影响周期误差;蜗轮的误差既会影响累积误差,又会影响周期误差。通过提高滚齿机的精度,可以有效减小累积误差。周期误差的减小比较困难,需要依赖蜗轮加工刀具,而普通的蜗轮加工刀具精度往往不够高,这就需要另寻他法。蜗轮加工时是刀具与蜗轮进行展成运动,而实际使用时是蜗杆与蜗轮啮合运动,这个过程是刀具将自身的误差镜像“复制”到蜗轮上,如果能够使蜗杆的误差和刀具误差一致,蜗杆的误差和蜗轮上的误差就可以精准抵消。

据此,彭东林等[2]设计了基于误差诱导重塑与自我精准抵消的加工测量一体化新工艺。具体方法如下:按照蜗杆参数加工一把剃刀,在同一台蜗杆磨床上磨削,对蜗轮进行强力剃齿,再将剃刀换成蜗杆,调整蜗杆的安装位置,使其误差精准抵消,继续跑合,直至可投入使用。该工艺不是简单消除误差(易受加工设备和工人技能的限制),而是借用、重塑甚至制造一个误差去精准抵消误差,所以目标不是误差最小,而是误差一致。

这套工艺与传统的跑合、窜位工艺具有相似性。首先,为减小振动、降低温升、提高效率而对蜗轮减速机进行拖动跑合时,可采用与传统方法相似的工艺,但本课题组改进了刀具的磨削和剃齿的方法,在将剃刀换回蜗杆后,分别找到蜗轮蜗杆的误差高低点并进行窜位配相,使得蜗轮蜗杆的误差规律和大小一致,再通过窜位使二者误差抵消,从而在蜗杆和刀具精度都不高的情况下实现传动精度的显著提高。传统工艺是对蜗轮副扭矩传递性能的改善,新工艺则是对蜗轮副位置传递精度的提高,分别对应蜗轮副传递扭矩、传递位置的两项功能。其次,传统的蜗轮副装配工艺中,也有通过蜗杆前后窜位(错位)来寻求最佳位置,以达到误差抵消、提高精度的目的。蜗轮误差与蜗杆误差具有相似的周期性,所以确实可抵消一部分误差,但是二者来自于不同母机,不可能刚好一致或高度相似。另外,无法发挥仪器的监视作用来调整抵消过程,也就无法实现更好的抵消效果。最重要的是,这种窜位工艺只发生在装配环节,只可能迁就蜗轮左旋或右旋其中一面,并且一面精度提高往往会伴随另一面精度降低,而绝不可能两面同时提高。新工艺中将窜位工艺从装配环节延伸至加工环节,利用刀具窜位,两面分别制造最佳点,实现双面均可达到高精度的目的。

该工艺可认为是对两项传统工艺的继承和改进,可显著降低对蜗杆磨床和刀具的精度要求。在使用嵌入了仪器的高精度蜗轮母机的情况下,采用普通精度的磨床和刀具加工出高精度蜗轮副成为可能。

2 机械传动误差检测智能仪器

基于早期自主研发并成功使用30多年的全微机化传动误差检测(FMT)仪器[3],研制了以仪器单元形式出现的新一代嵌入式仪器——智能全微机化传动误差检测(iFMT)仪器。表1列出了iFMT与FMT两种仪器的结构、性能对比结果。对iFMT的仪器单元作如下定义:在信息处理器共用的前提下,由独立传感器及其辅助测试装置组成,像细胞一样分别永久性嵌入工作母机各部位,按其特殊功能设计参与加工、装配等各工艺环节工作,完成各项检测和智能修正任务的多组小型检测系统群。

表1 iFMT仪器与FMT仪器对比

将加工好的工件拆下送至计量室的“等待式仪器”效率较低且易引起二次装夹误差;工件不拆,临时将仪器装上机床的“上置式仪器”受现场空间限制且难以标定自检。笔者按照仪器单元设计思想,将传感器及其辅助检测装置提前嵌入加工装备,形成仪器与装备一体的嵌入式仪器,可彻底解决传感器的现场反复安装和自我检定难题,实现了负载加工状态下的系统实时检测,这对最终得到1级精度蜗轮副起到关键作用。

在时栅位移传感器(精度为0.8″)的基础上,寄生式时栅和纳米时栅[4-8]先后被研制出来。前者在极端条件(污染振动环境等)和特殊条件(空间结构尺寸约束等)限制下,直接利用被测对象的机械等分(齿轮等分齿、轴承等分钢球、电机等分槽等)构成时栅位移传感器而达到计量等分效果。后者解决更高精度的问题,改用电场构建时栅所需运动坐标系,精度指标达到0.06″(进口产品光栅1″,禁运光栅0.4″,国家圆分度基准引进光栅0.05″)。这两种时栅配合光栅和仪器单元使iFMT仪器达到“特高精度指标、灵活组装形式”的苛刻研制要求。

3 执行加工测量一体化工艺的新型蜗轮母机

彭东林等[9]设计了7种满足各类专门要求的仪器单元特种装置(时栅、寄生式时栅与光栅并用),分别嵌入蜗轮母机各部位,形成嵌入仪器单元、执行加工测量一体化工艺的新型蜗轮母机。在此蜗轮母机上可依次先后完成蜗轮加工(滚刀粗加工,剃刀、珩轮精加工)、蜗轮蜗杆配相以及蜗轮副传动精度的检测。将仪器的检测功能扩展至加工装配全过程,不但可评价最终产品蜗轮副(不限于蜗轮)的质量,而且可以在早期加工中发现误差、寻求误差根源、分析误差规律、实现误差抵消。

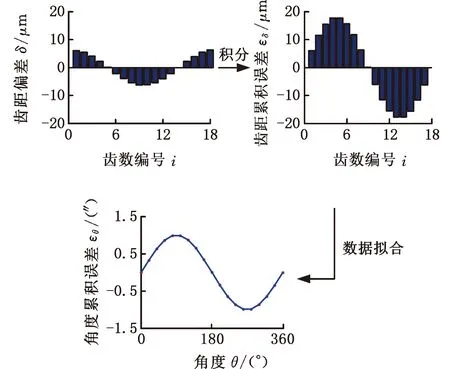

在将机床传动误差测准、测稳后,可以明确正反两个转动方向的累积误差(长周期误差)和周期误差(短周期误差)共4条变化规律曲线。图1示出了蜗轮母机精度提高的过程。

图1 提高蜗轮母机精度的过程Fig.1 The process of improving the accuracy of worm gear mother machine

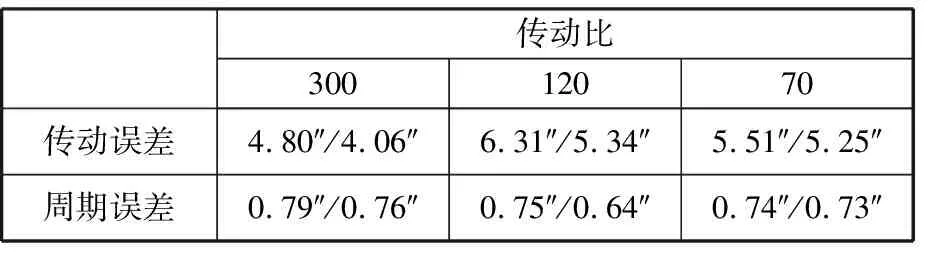

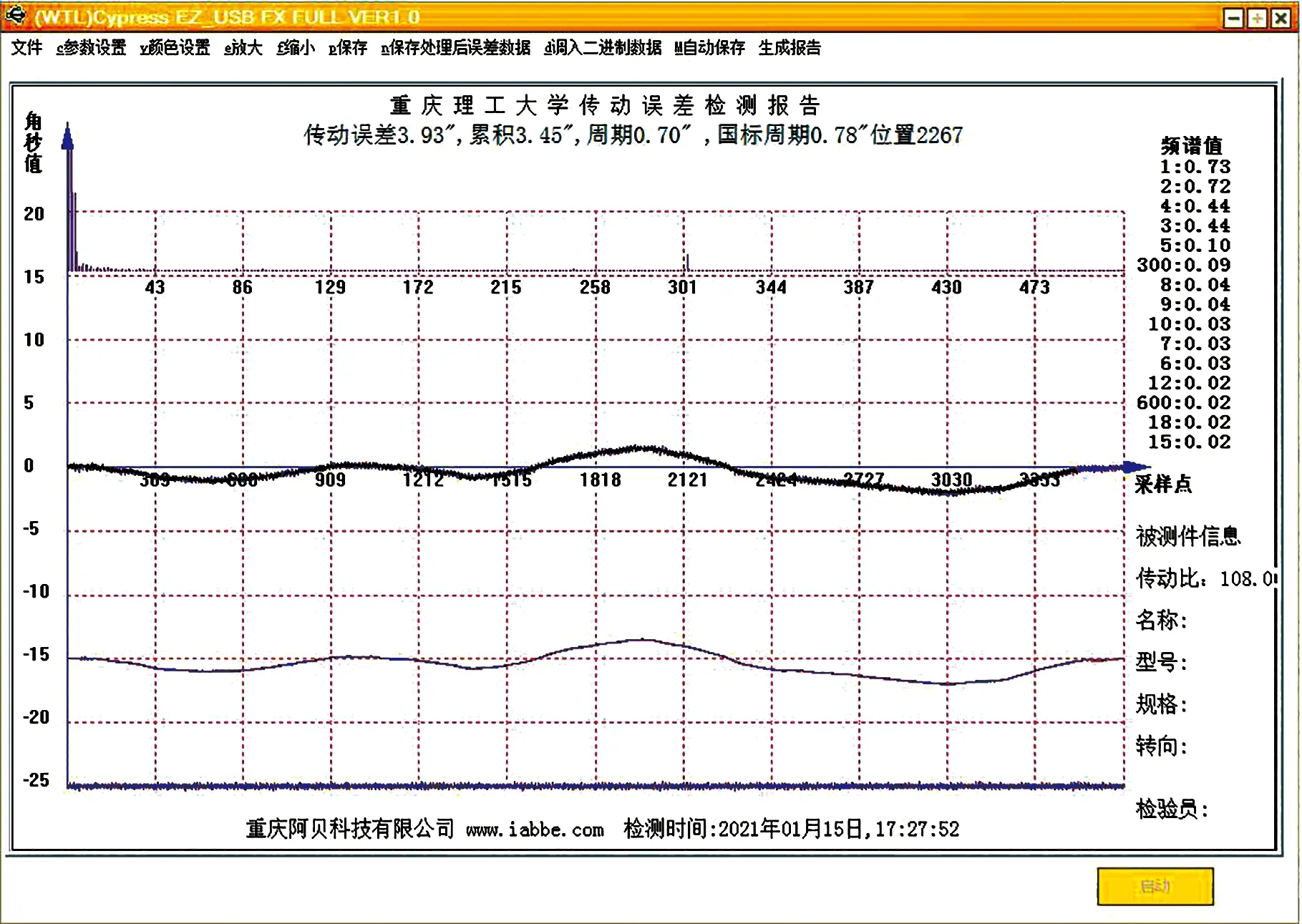

进行测量,可对蜗轮母机按2个方向、3种传动比共6种工况测得6组曲线(各测量3圈)。表2给出了这6种工况下的单圈测量误差,其中周期误差指标全部控制在0.64″~0.79″范围内。图2是最新的一组(3圈)检测曲线,可看出曲线重复性良好,从而证明仪器和机床的稳定性高。机床动态测试数据已达到优于1级、相当于0级的精度。图3、图4示出了蜗轮母机的研制过程和装配后样机。

表2 蜗轮母机正/反转误差

4 计算机数控测控技术、刀具和标准

图2 2021年测得的一组(3圈)蜗轮母机传动误差检测曲线Fig.2 A set (3 turns) of transmission errordetection curves by worm gear mother machinein 2021

在综合机床传动误差分析、有限元分析、动力学分析、压力场和温度场分析等基础上,研究并形成了一套适用于iFMT仪器、时栅传感器,匹配于德国力士乐数控系统,满足本蜗轮母机测量与控制要求的计算机数控(CNC)测控技术。

图3 研制中的YGK37125数控蜗轮母机Fig.3 YGK37125 CNC worm gear mother machineunder development

图4 YGK37125数控蜗轮母机Fig.4 YGK37125 CNC worm gear mother machine

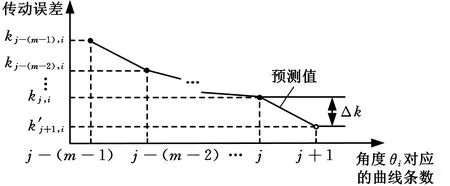

为使机床达到较高的精度,采用时间序列预测实现传动误差的CNC实时修正。对于n个传动误差采样点,每个采样点对应的时刻Ti-(n-1),Ti-(n-2),…,Ti-1,Ti可视为一个时间序列。假设第j条传动误差曲线角度θj对应数据为kji,对于m条传动误差曲线,kj-(m-1),i,kj-(m-2),i,…,kj-1,i,kj,i也可以视为一个时间序列,则可以通过建立时间序列模型的方法进行时间预测和传动误差预测,如图5所示。

由传动误差动态测量原理可知,按照等空间间隔输出数据,每经过一个间隔角度Δθ就输出一个传动误差k,前n个角度间隔的传动误差测量值(从角度θj-(n-1)至θj)为kj-(n-1),kj-(n-2),…,kj-1,kj可视为一个时间序列。同样地,得到传动误差在下一个Δθ的传动误差预测值Δk和采样时间预测值ΔT,令传动误差补偿系统在ΔT内将-Δk传动误差均匀地补偿至传动链中。

(a)时间预测

(b)传动误差预测图5 模型预测示意图Fig.5 Schematic diagram of model prediction

笔者研究了蜗轮的周节误差和蜗轮蜗杆传动误差与加工机床传动误差之间的关系。蜗轮的周节累积误差对应着蜗轮蜗杆传动误差曲线中的长周期误差曲线。假设蜗轮分度圆的直径为d,齿数为Z,那么每次齿距测量时对应的公称角度θ=2π/Z。假设第i个齿的齿距偏差为δi,那么此时对应的角度偏差θ′=2πδi/(dZπ)=2δi/(dZ),求得每一个齿的齿距误差对应的θ′,对θ′进行积分,可得蜗轮的齿距累积误差曲线。将齿距累积误差转化为角度累积误差曲线,如图6所示。

(a)齿距偏差 (b)齿距累积误差 (c)角度累积误差图6 齿距偏差转化为角度累积误差示意图Fig.6 Schematic diagram of transforming pitchdeviation into angle cumulative error

蜗轮蜗杆传动属一级传动,影响传动误差的零部件只有蜗杆和蜗轮。蜗杆处于传动链的高速端,蜗杆安装、加工引起的误差会影响蜗轮蜗杆传动误差。传动误差根据误差传递规律按照传动比折算到蜗轮(低速端),而蜗轮蜗杆传动的传动比较大,那么就对应着传动误差曲线中的高频部分。蜗轮自身的误差是按照1∶1比例传递到传动误差的。因此,通过滤波可以将蜗杆产生的高频误差去掉,剩下蜗轮自身的误差。该误差曲线对应蜗轮的角度累积误差,这和上文推导的齿距误差曲线转化的角度累积误差曲线相对应,如图7所示。

(a)蜗轮蜗杆传动误差(b)蜗轮角度累积误差图7 蜗轮蜗杆传动误差转化示意图Fig.7 Schematic diagram of worm gear transmissionerror transformation

通过检测蜗轮蜗杆传动误差求解得到角度累积误差,这种方式最大的优点是检测是在实际传动中连续检测,检测数据对应实际的传动,而测量齿距每次是在齿面上选取单个点进行检测,该点不一定参与实际的传动(即该点不一定与蜗杆接触),所以通过检测传动误差得到蜗轮角度累积误差的方法比测量齿距的方法更准确。

对于蜗轮的加工安装,二次安装会引入误差,如果被加工蜗轮的分度圆直径为412 mm,调整同心时有5 μm的差别,那么将会给测量引入的误差为5″,这个误差会附加到蜗轮的累积误差中。为了提高蜗轮的加工效率和避免二次安装引入误差,研制了蜗轮在线检测装置。

在线检测装置有一个可以自由转动的工作台面,下方安装角度传感器,工作台面可以通过锁死机构与工作台下部相连接,构成一个整体。利用在线检测装置,在加工过程中将刀具换成蜗杆并打开装置的锁死机构就可以进行检测,将检测结果通过算法解算转化为机床附加传动误差,通过数控系统补偿误差,从而提高加工效率。

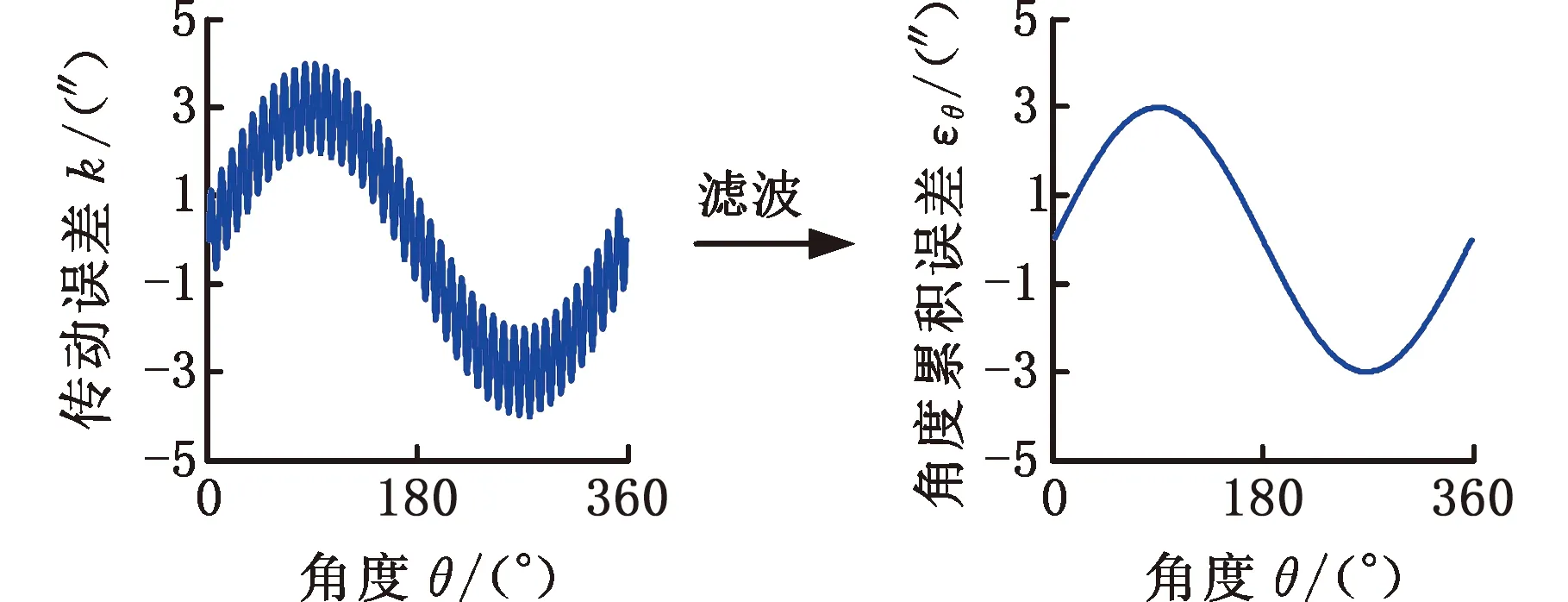

本课题组设计并研制了满足蜗轮加工新工艺的特种刀具,尤其是可以高效率、高质量加工此刀具的专用数控加工机床,如图8所示,其中图8a为满足新工艺的特种剃齿刀具,图8b为加工特种刀具的数控专机。

图8 特种剃齿刀具及其加工数控专机Fig.8 Special shaving cutter and its machiningCNC machine

结合蜗轮母机的研发,与合作企业共同制定并发布了《YGK37125型高精度数控蜗轮母机》标准。与现行JBT8361.1-2013《高精度蜗轮滚齿机第1部分:精度检验》等标准相比,新标准在几何精度和定位精度各项指标上均达到或超过原标准;在动态精度和工作(切齿)精度方面率先与国际标准完全接轨:以仪器传动误差检测结果作为机床合格与否的唯一标准。

5 1级精度超精密蜗轮副

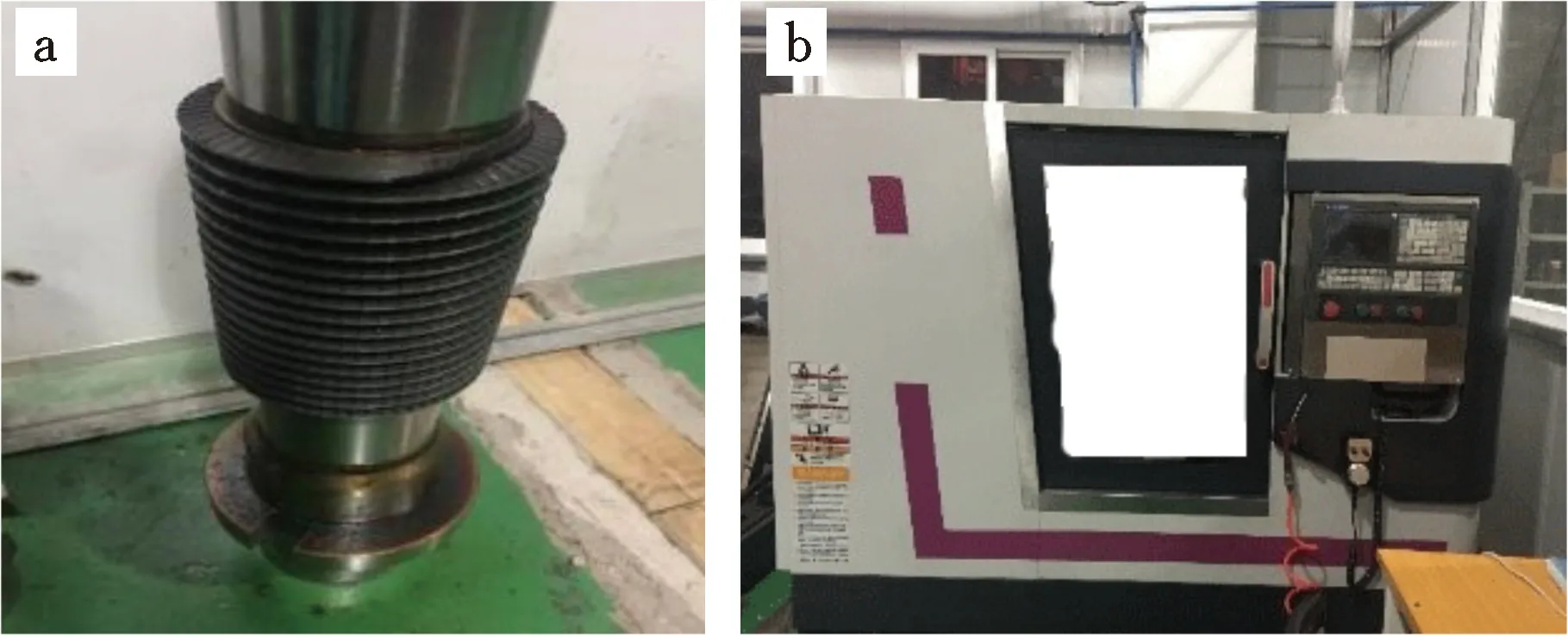

为对蜗轮进行切齿验证,首先将已经粗加工的蜗轮A安装至图4所示的YGK37125数控蜗轮母机上进行加工。整个加工过程包含多次循环,每次循环分为加工环节和检测环节。

加工环节中使用图8a所示的专业特种剃齿刀具B,如图9a所示。此刀具已经在蜗杆磨床上进行磨削加工,蜗轮配套的蜗杆C如图9b所示,也在同一个蜗杆磨床上采用与B相同的加工参数进行磨削加工,刀具B的误差规律与蜗杆C误差规律相同。在刀具加工过程中,使用iFMT仪器实时监控传动误差,如图10所示,根据实时传动误差结果调整机床加工参数。图10中,①表示未进刀时的曲线,②表示开始进刀并进行加工参数调整过程,③表示调整加工参数完成后加工中的检测曲线。

图9 蜗轮加工和在线检测照片Fig.9 Photos of worm gear machining andon-line detection

图10 加工中机床加工参数调整Fig.10 Adjustment of machine tool machiningparameters in machining

加工环节结束后,取下刀具B,换上蜗杆C。通过数控蜗轮母机上专用工作台,实现蜗轮A和蜗杆C的精度检测。蜗轮蜗杆的传动误差动态检测结果近似于图7a,它反映了蜗轮蜗杆的精度状况。进入下一次循环,将蜗杆C换成刀具B,并根据检测结果调整加工参数。重复多次循环,直到检测结果符合要求,加工过程结束。

在整个加工过程中,高精度蜗轮母机可以较好地控制加工蜗轮的累积误差。采用特种剃齿刀具和蜗杆(同蜗轮配对使用)在同一台蜗杆磨床上加工以使它们误差一致,在加工过程中穿插检测并调整加工参数,可以较好地控制蜗轮和蜗杆传动过程中的周期误差。

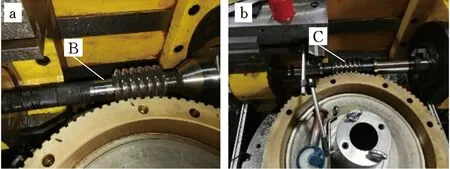

经过长时间的探索,2020年6月26日,本课题组第一次加工装配出单面达到1级精度的蜗轮副,此后又多次装配出1~2级精度的蜗轮副。2021年1月31日,第一套双面同时达到1级精度的超精密蜗轮副诞生。采用捷克GEARSPECT蜗轮副精度动态检测仪(图11)对该蜗轮副进行了检测。蜗轮副齿数为108,模数为3.8 mm。对照蜗轮副DIN标准,1级精度的传动误差和周期误差允差值分别为10.3 μm和4.2 μm,而测得值为左旋9.8 μm和3.9 μm,右旋9.2 μm和3.2 μm,即双面同时达到蜗轮副DIN标准1级精度。

图11 蜗轮副精度动态检测仪Fig.11 Dynamic precision tester for worm gear pair

6 结语

课题组在研发出FMT仪器、时栅传感器的基础上,通过进一步研究开发出嵌入iFMT智能仪器的新型蜗轮母机,使传统机械加工工艺蜕变为加工与测量一体的智能化工艺,同时促进了新工艺、新母机、新仪器、新刀具、新标准的问世,形成了一项便于推广的成套普适工艺,该工艺可望助推我国高端装备自主核心关键技术的发展。