三种制动环与铜基摩擦材料配副的摩擦温度场研究

赵恒阳,林雪杨,刘如铁,陈洁,李政舟,熊翔,廖宁

三种制动环与铜基摩擦材料配副的摩擦温度场研究

赵恒阳,林雪杨,刘如铁,陈洁,李政舟,熊翔,廖宁

(中南大学粉末冶金国家重点实验室,长沙 410083)

基于MM-1000摩擦磨损试验机,结合试验和仿真模拟,评估不同配副摩擦组件的温度场和热量分配情况。利用Workbench仿真平台,按照样品实际尺寸建立模型,用有限元分析方法研究不同制动初速度下,碳陶环、合金钢环、铸钢环分别与自制粉末冶金铜基摩擦材料配副时的摩擦温度场,对比分析3组摩擦副在制动过程中热量的分配情况。结果表明:碳陶环的温度场与铸钢环、合金钢环的温度场存在较大差异,碳陶环摩擦表面的温升远高于合金钢环和铸钢环,轴向也表现出较大的温升和温度梯度;在热流分配中,与合金钢环和铸钢环配副时对比,粉末冶金铜基摩擦材料与碳陶环配副时分配的热量更多,表现出更大的温升,这对与碳陶材料配副的对偶材料的高温摩擦磨损性能提出了更高的要求。

温度场;有限元;碳陶复合材料;各向异性;铜基摩擦材料

摩擦制动是制动系统通过摩擦副间的摩擦力,将动能转化为热能的过程[1]。制动产生的热量导致摩擦表面温度迅速升高,并通过热传导向材料内部扩散,引起摩擦副温度场不断变化。过高的表面温度会使摩擦材料表面形成热斑[2],产生热裂纹,导致材料摩擦磨损严重,甚至制动失效[3]。由此可知,摩擦材料的摩擦磨损性能不仅与原材料、制备工艺有关[4],还与制动过程中温度场的分布状态及变化规律紧密相 关[5−6]。因此,系统研究制动过程中温度场的分布及演变规律,对设计制备高性能摩擦材料具有重要意义。

由于制动过程的瞬态性以及三维温度场测量的复杂性,众多研究都是通过建立有限元分析模型,模拟摩擦制动三维温度场的分布状态[7−8]。并以实际测量的温度为判断依据,验证模拟结果的可靠性[9−11]。已有的研究大多集中于传统的铸铁、钢等摩擦材料。随着车辆向高速、高能、轻量化方向发展,对制动摩擦材料也提出了更高的要求[12]。碳陶复合材料因具有密度低、高温抗氧化性能好、耐腐蚀、硬度和强度高等优点,广泛应用在高速列车、航空航天等高能制动领 域[13−15]。然而对碳陶制动盘的研究多集中在材料的力学性能和摩擦磨损性能上[16−17],针对碳陶盘制动温度场的研究较少[18−19]。碳陶材料作为典型的各向异性材料,拥有不同于铸铁、钢等传统摩擦材料的热物理性能。系统研究碳陶材料制动过程的温度场分布及演变规律,可为碳陶摩擦材料的结构设计及其对偶材料的选取提供理论依据。本文作者利用Workbench有限元仿真平台,对比分析碳陶环、合金钢环和铸钢环3种制动环与自制粉末冶金铜基摩擦材料配副时摩擦温度场的分布与演变规律,为摩擦副材料设计以及碳陶材料摩擦磨损机理的研究提供理论和经验参考。

1 有限元模型的建立

1.1 模型的建立

摩擦副的整体建模如图1所示。由于摩擦副尺寸较小,摩擦产生的热量很大一部分扩散到卡座中。为了方便边界条件的处理,保留左右卡座部分,模型上的螺丝螺孔等微小结构忽略不计。制动环为动环,直接固定在左侧卡座中,对偶材料为静环,通过烧结钢背固定在基座上,由基座固定在右侧的卡座中。制动环与静环的内外径相同,厚度不同。摩擦副的几何尺寸及材质列于表1,卡座的尺寸和材质列于表2。

1.2 材料的热物理性能参数

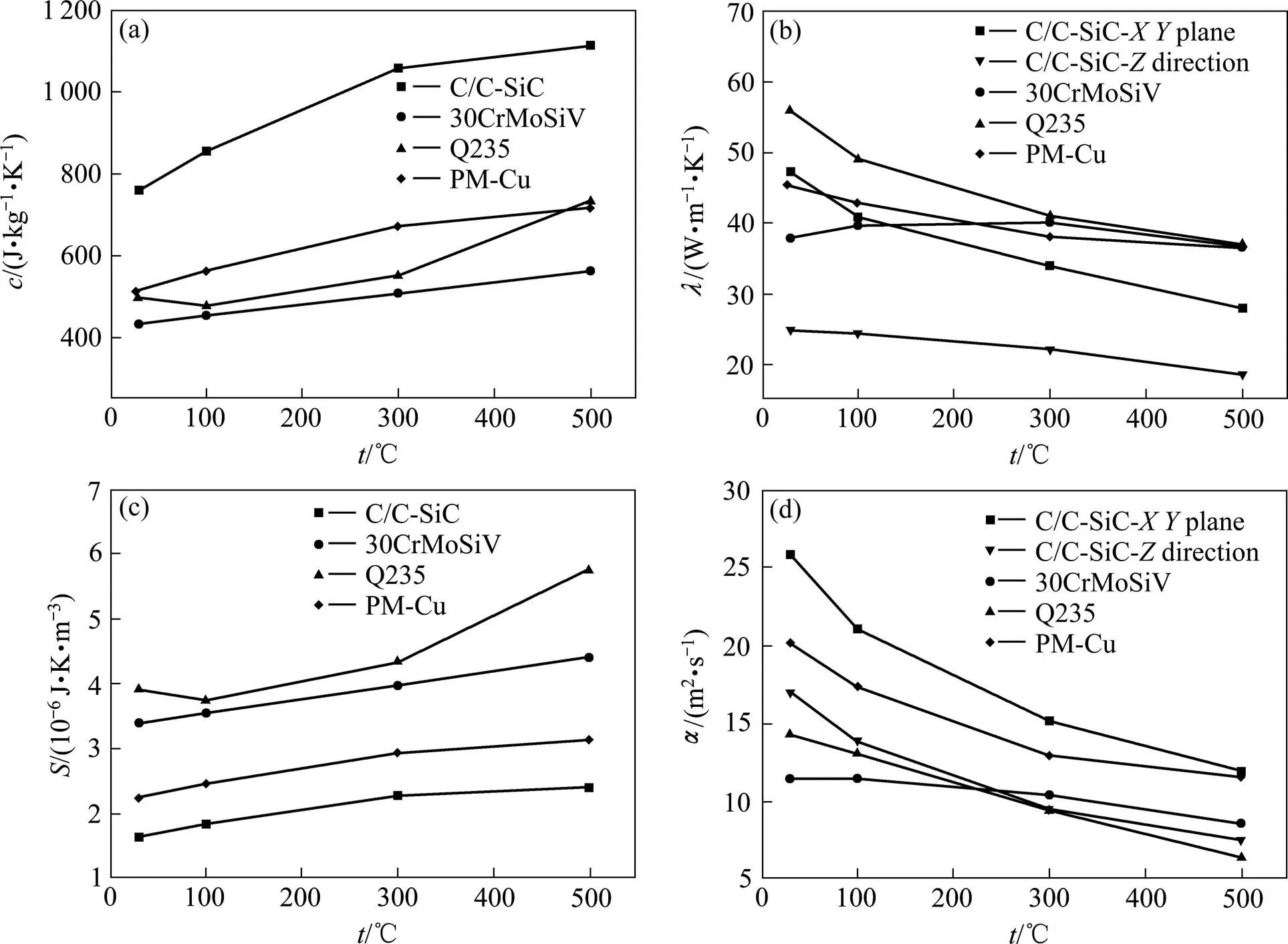

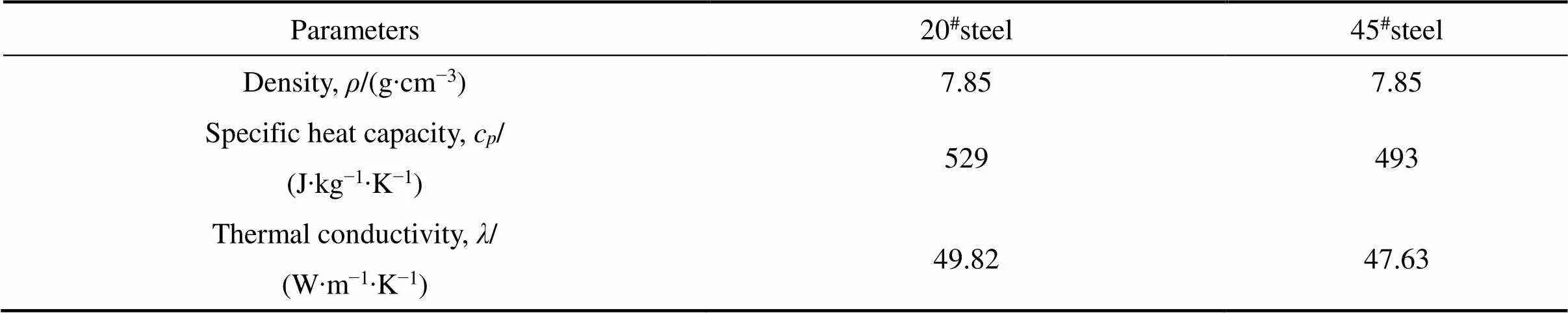

选取的3个制动环材料分别为C/C-SiC碳陶复合材料、30CrMoSiV合金钢[20]以及Q235铸钢[20],对偶材料为自制的粉末冶金铜基摩擦材料。其中,C/C- SiC、30CrMoSiV和Q235的密度分别为2.16、7.80和7.83 g/cm3,粉末冶金铜基摩擦材料的密度为4.37 g/cm3。在制动过程中,尤其是中高速制动条件下,摩擦副温度变化较大,材料的热物理性能受温度影响,呈现非线性特性。图4所示为C/C-SiC碳陶复合材料、30CrMoSiV合金钢、Q235铸钢材料和粉末冶金铜基摩擦材料的热物理性能参数随温度的变化。钢背材质为20#钢、基座和卡座材质为45#钢,制动过程中温度变化较小,认为材料的热物理性能与温度无关,如表3所列。

图1 摩擦副的整体模型(摩擦副和卡座)(a)和摩擦副模型(b)

Fig.1 Overall model (friction pairs and holder) (a) and friction pair (b)

表1 摩擦副的几何尺寸和材质

表2 卡座的几何尺寸和材质

图2 C/C-SiC、30CrMoSiV、Q235和铜基摩擦材料的热物理参数

(a) Specific heat capacity; (b) Thermal conductivity; (c) Volume specific heat capacity; (d) Thermal diffusivity

表3 20#钢和45#钢热物理性能参数[20]

1.3 网格划分和时间步长的确定

在有限元分析中,计算结果除了与材料属性有关,还与网格类型、数量以及求解时间步长有关。选取合适的网格数量和时间步长,既能保证计算精度,又可提升计算效率。摩擦副模型整体的网格划分如图3 所示。

对模型进行网格无关性以及时间步长无关性验证,选择制动环的侧表面最高温度进行监测。验证结果如图4所示。由图可见,当选取的网格在80 000以上,且时间步长小于0.1 s时,侧表面温度较稳定且具有较高的精度。本研究选择17万的网格数量,既可保证网格质量在0.95以上,又能满足计算效率。其中,制动环的单元数量为3 920,节点数量为21 364。对偶材料的单元数量为19 600,节点数量为90 552。时间初始步长设置为0.02 s,最小时间步长为0.02 s,最大时间步长为0.1 s。

图3 摩擦副的模型整体网格划分

图4 网格无关性验证(a)和时间步长无关性验证(b)

2 边界条件的加载

2.1 模型假设

在仿真分析中忽略机械影响,只考虑材料属性对温度场的影响。为便于计算,对模型作出以下假设:1) 摩擦副的2个摩擦接触表面温度始终相等。2) 不考虑磨屑带走的热量。3) 材料密度恒定。4) 碳陶材料为正交各向异性,在摩擦表面(平面,即碳纤维平铺的表面)的热物理性能相同;轴向(向,即碳纤维针刺方向,垂直于摩擦表面)具有不同的热物理性能。其余材料为各向同性。5) 摩擦副接触面上的接触压力分布均匀。6) 制动环相同半径位置的各点热载荷相等。7) 卡座吸收的热量不向外传递。

2.2 热流密度

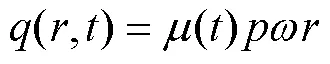

在实验部分,设计不同制动条件。初始速度分别2 000、3 000、4 000、5 000和6 667 r/min,转动惯量为0.35 kg∙cm2,制动压力为0.6 MPa。按照上述假设,通过在摩擦表面施加随半径和时间变化的热流密度来模拟不同初速度下的温度场。采用摩擦功率法计算摩擦面施加的热流密度。半径为的圆周热流密度计算公式如式(1)所示,可知半径越大,或滑动线速度越大,该半径处单位时间内摩擦产生的热量越多。

式中:(,)为随半径和时间变化的热流密度;()为摩擦因数;为制动压强;为角速度;为圆周的半径。

图5所示为碳陶环、合金钢环和铸钢环有效半径处的热流密度曲线。由图可知,热流密度与时间并非线性关系,尤其在高速制动条件下。这是因为摩擦因数()在制动过程中动态变化,中低速制动条件下,摩擦因数较稳定,高速制动时,摩擦因数波动较大,热流密度与摩擦因数有相似的变化趋势。

图5 制动过程中三种制动环有效半径处的实时热流密度

(a) C/C-SiC ring; (b) Alloy steel ring; (c) Cast steel ring

摩擦产生的热流传向制动环和对偶材料,热流的分配原则由热流密度分配系数决定,如式(2)所示:

式中:下标p和d分别表示对偶环和制动环;d和p分别为制动环和对偶环的热流密度;d、d和d分别为制动环的密度、热导率和比热容,p、p和p分别为对偶环的密度、热导率和比热容。

2.3 对流换热模型

由于制动环经历从高速转动到停止的过程,在制动环外侧表面部分施加强制对流边界条件。对于普朗特数接近0.7的空气,当横向流过定温圆柱的表面时,有如下经验公式[21]:

在对偶环的外侧表面施加自然对流边界。在Workbench中选择与温度相关的表面换热系数。其理论模型为:

2.4 辐射换热系数模型

在摩擦副的侧表面施加热辐射边界条件,只考虑对环境辐射,不考虑面面之间的辐射。根据斯蒂芬−玻尔兹曼定律,摩擦副侧表面与周围空气的辐射换热关系如下:

式中:rad为辐射换热热流密度;为摩擦副侧表面的黑度,模型的外侧表面统一进行喷黑漆处理,为0.95。0是斯蒂芬−玻尔兹曼系数,取值5.67×10−8W/(m2∙K4);和0分别为摩擦副内侧表面温度和环境温度。

2.5 初始温度

根据前面的假设,被卡座吸收的热量未向其他地方扩散,所以除了卡座与摩擦副接触的表面,卡座的其他表面以及摩擦副内侧表面作绝热处理。初始温度和环境温度设为25 ℃,环境温度保持不变。

3 结果与讨论

3.1 制动环温度场

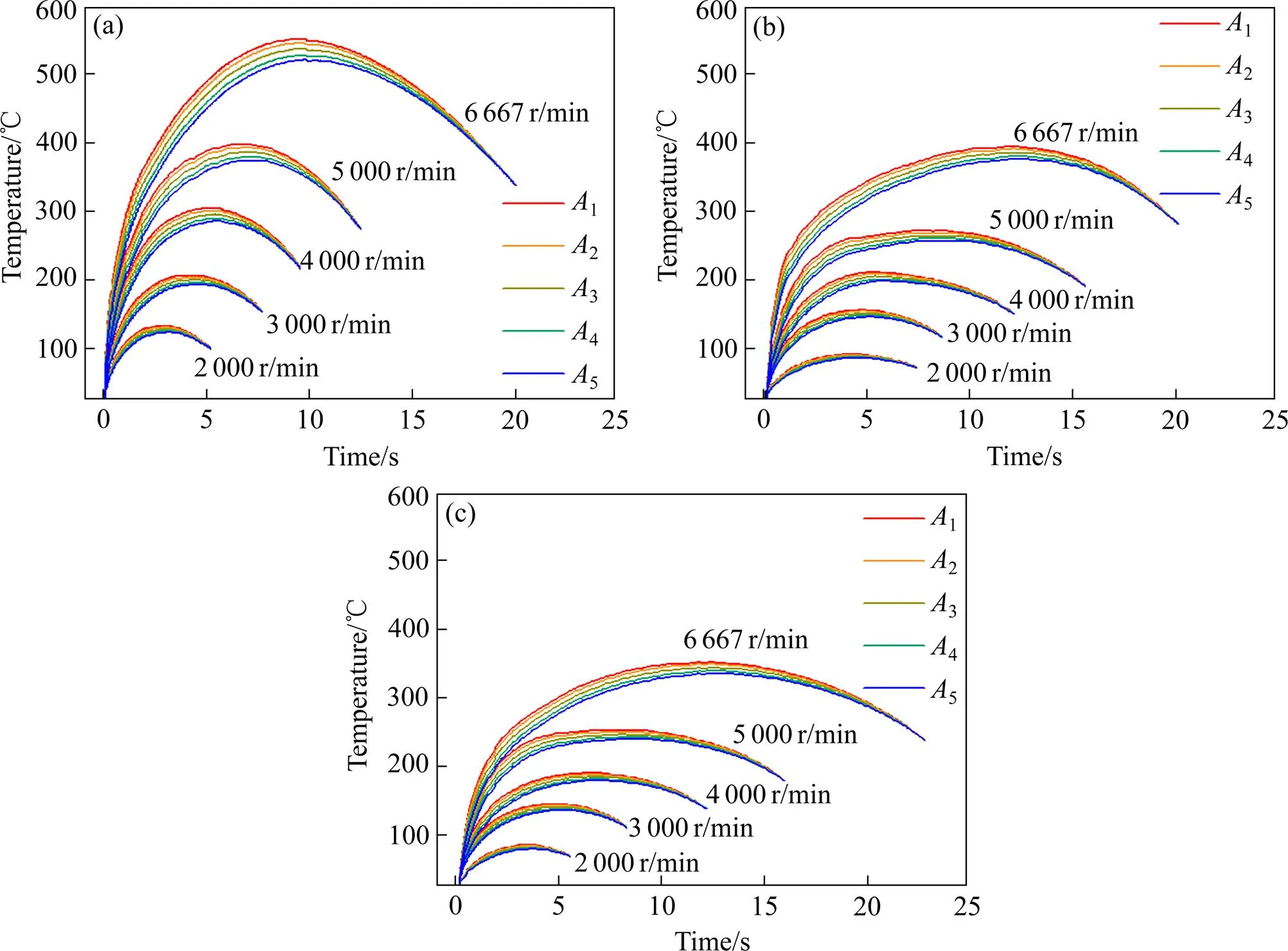

由于不同制动材料的热物理性能和力学性能不同,在相同制动工况下,3种制动环的制动时间有很大差异,其中碳陶环的制动时间最短。为了研究3种制动环在制动过程中摩擦表面温度的分布状态,分析温度的演变规律,在制动环的摩擦表面沿径向从外至内取5个特征位置1、2、3、4、5,到圆环中心的距离分别为36.4、34.2、32.0、29.8和27.6 mm,如图6所示。

图7所示为3种制动环在不同制动初速度下,5个特征位置的模拟温度变化曲线。由图7可知,摩擦表面的温度并非均匀分布。温度分布与进入圆盘的热流密度有关,由式(1)可知:半径越大(即离圆盘中心越远),配副在该处的滑动线速度越大,产生的热量越多;相反,半径越小,相同时间产生的热量越少,所以5个位置中,1处的热流密度最大,温度最高,5处热流密度最小,温度最低。随制动初速度增大,5个特征位置的温升增大,相邻特征位置之间的温差也增大。

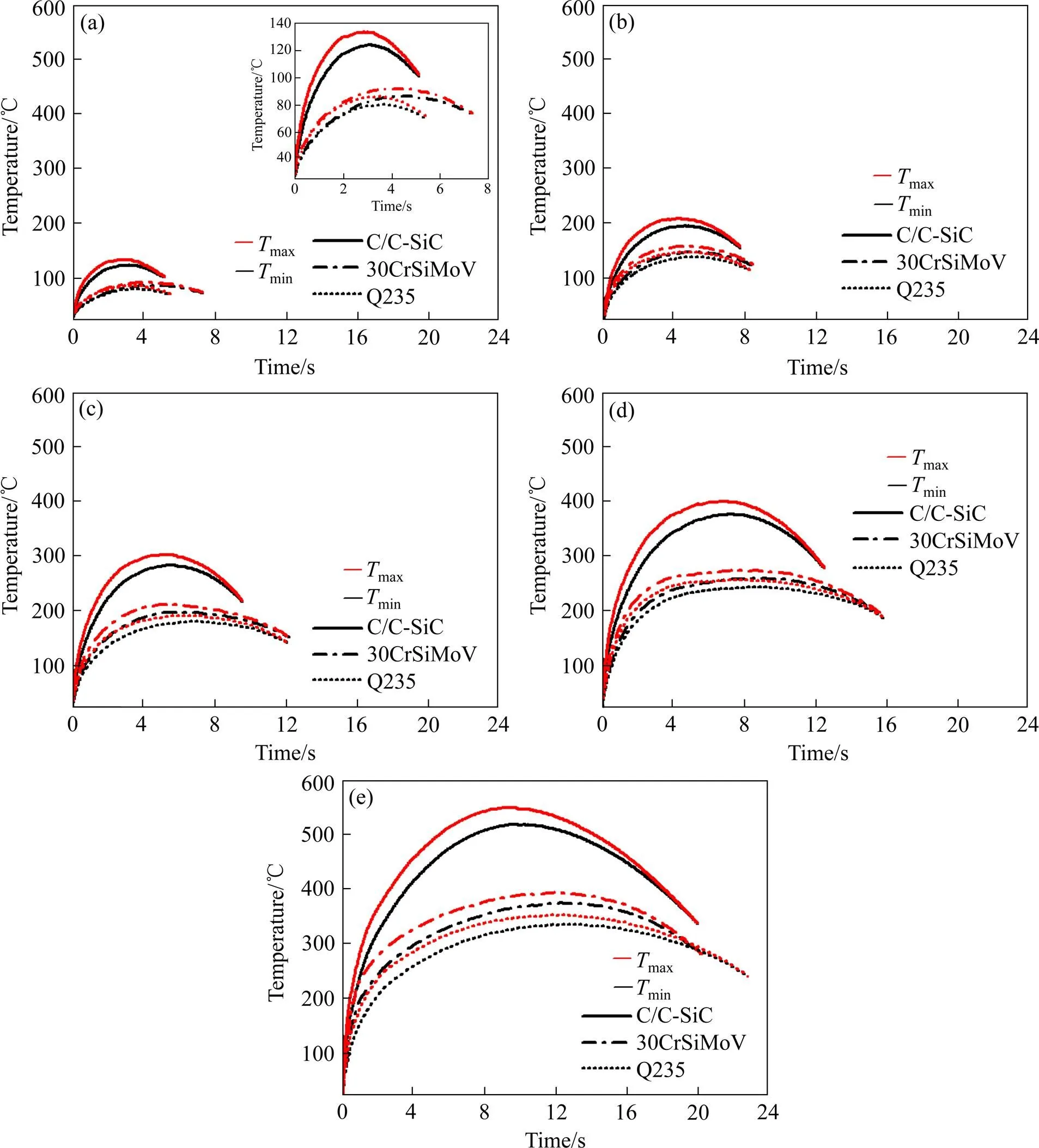

图8所示为不同制动初速度下,制动过程中制动环摩擦表面的最高和最低温度变化曲线。由图8可知,相同制动工况下,碳陶环摩擦表面的温升明显高于合金钢环和铸钢环,且制动初速度越大,与合金钢环和铸钢环摩擦表面的最高温度相差越大,例如,在制动初速度为2 000 r/min条件下,碳陶环与合金钢环,以及碳陶环与铸钢环间的最大温差分别为41.3 ℃和47.3 ℃;6 667 r/min条件下最大温差分别增大到156.6 ℃和197.1 ℃。合金钢环和铸钢环摩擦表面的最高温度相差不明显。在制动中后期,碳陶环摩擦表面有较大温降,而合金钢环和铸钢环在达到最高温度后,温度下降较缓慢。这是因为碳陶盘的制动时间最短,相同时间内产生的热流密度最大,制动期间热量迅速在摩擦表面扩展,但由于碳陶环在轴向的热导率较低,使得热量在摩擦表面附近大量聚集,又由于碳陶材料的体积比热容最小,吸收相同的热量所产生的温升最大,所以摩擦表面升温最快,温度最高。随着制动的进行,摩擦速度逐渐降低,产生的热量逐渐减少,此时热传导以及热边界损失逐渐大于摩擦产生的热量,而碳陶环的体积比热容较小,对热流变化更敏感,随热流密度减小,会产生较大的温降,所以盘面温度降低较快。

图6 制动环摩擦表面的取点位置

(The distances from1、2、3、4and5to the center of the ring are 36.4、34.2、32、29.8 and 27.6 mm, respectively)

图7 不同制动初速度下3种制动环摩擦面径向不同位置的温度变化曲线

(a) C-C/SiC ring; (b) Alloy steel ring; (c) Cast steel ring

图8 不同制动初速度下制动环摩擦面最高和最低温度的变化曲线

(a)=2 000 r/min; (b)=3 000 r/min; (c)=4 000 r/min; (d)=5 000 r/min; (e)=6 667 r/min

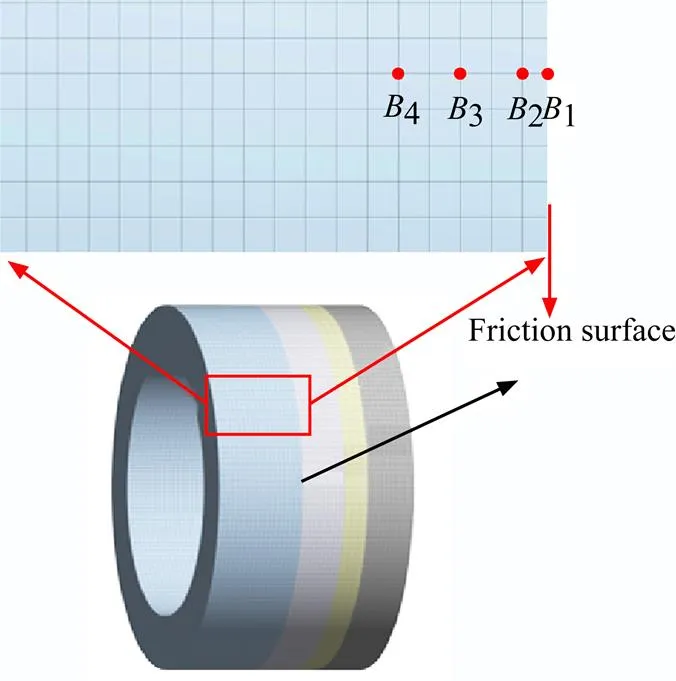

制动过程中,摩擦表面产生的热量通过热传导向材料内部传递。为了研究制动环外在垂直于摩擦面方向(轴向)的温度差异,在制动环的外侧表面沿轴向取4个点1、2、3、和4(到摩擦表面的距离分别为0、−1、−3和−5 mm),如图9所示。图10所示为不同制动初速度下,碳陶环、合金钢环和铸钢环侧面不同位置的温度随制动时间的变化。由图10看出,温度沿轴向逐渐降低。在相同制动初速度下,碳陶环在制动前期温度最高,制动中后期发生较大温降;而合金钢环和铸钢环在制动前期的温度较碳陶环低很多,且在制动的中后期温降较小。随制动初速度增大,各点升温更快,温度更高。碳陶环不仅有最大的温升和最高温度,各点之间的温差也最大。而合金钢环和铸钢环的温度以及各点之间的温差都较接近。例如,在图10(a)中,制动1.5 s时,碳陶环的1与4点之间的温差为59.6 ℃,合金钢环的温差为30.1℃,铸钢环温差为27.2 ℃。这是由于碳陶材料的体积比热容最小,吸收相同的热量所产生的温升最大,故温度最高,制动中期的4个取点位置之间的温差最大。但由于碳陶环轴向的热扩散系数较大,所以在制动后期,4个取点位置之间的温差减小较快,直到制动结束,与合金钢环和铸钢环已无明显差距。

图9 制动环侧面轴向取点位置

(The distances from1,2,3and4to the friction surface are 0, 1, 3 and 5 mm, respectively)

3.2 铜基摩擦材料试环的温度场

由于制动环是动环,热像仪在拍摄过程中难以取到固定的温度点,无法将实际的温度与模拟结果进行比较。本文以静环粉末冶金铜基摩擦材料为取点对象,在其外侧表面选择距离摩擦表面4.5 mm的点进行温度测定,将实测温度与模拟结果进行对比。点位置如图11 所示。

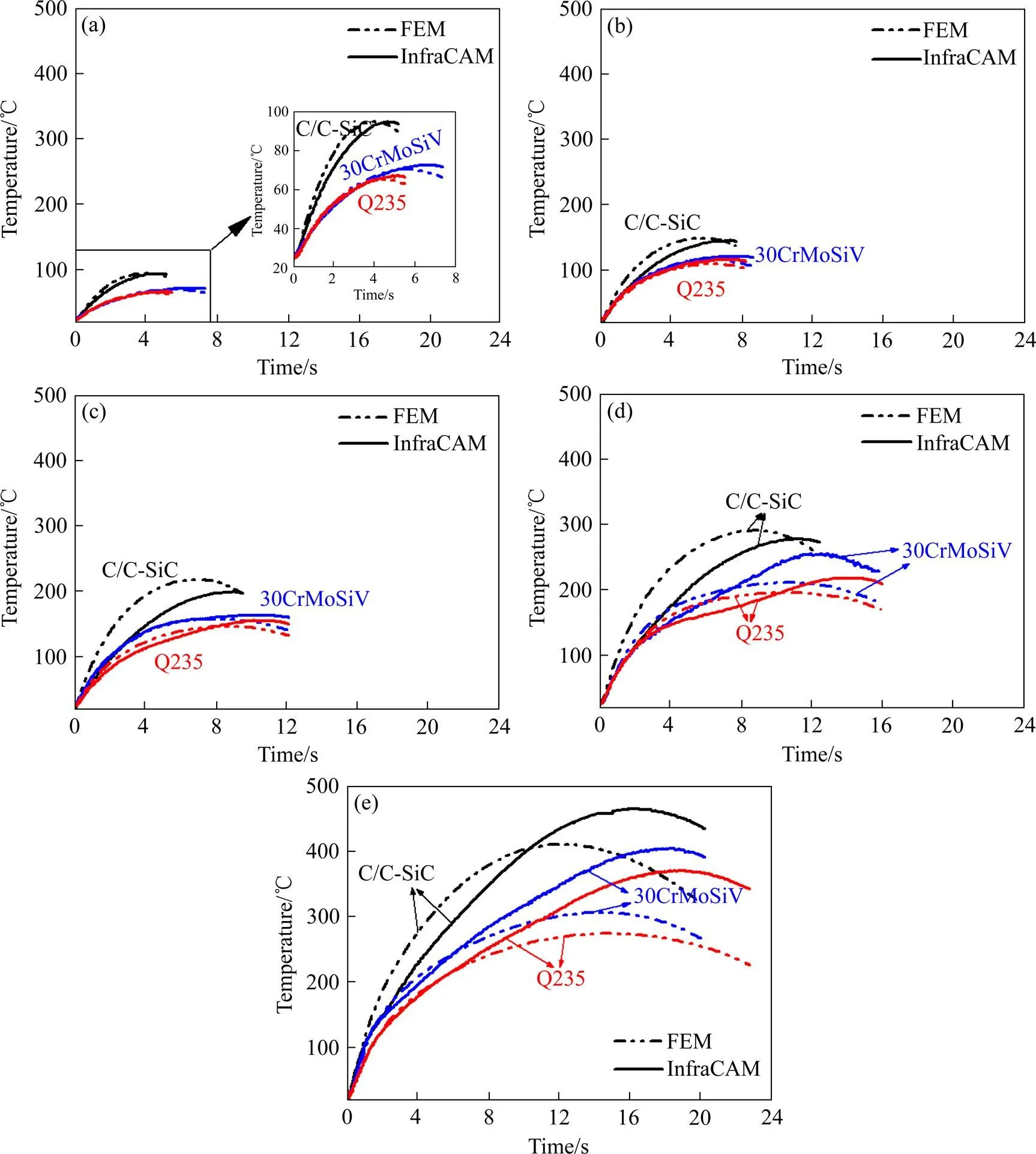

图12所示为不同制动初速度的制动过程中,铜基材料分别与碳陶环、合金钢环和铸钢环配副时,点处的模拟温度与实测温度变化曲线。由图可知,在与碳陶环配副时,铜基摩擦材料承受的温度最高,这对粉末冶金铜基摩擦材料提出了更高的高温摩擦磨损性能要求,也对与碳陶材料配副的其他对偶材料提出了高温摩擦磨损性能要求。从图12还可看出,当制动初速度小于5 000 r/min,与碳陶环配副时,点的模拟温度曲线和实测温度曲线非常接近,之间的微小差别是由假设摩擦接触表面温度始终相等产生的;与铸钢环和合金钢环配副时,铜基材料的模拟温度变化曲线和实测温度变化曲线吻合程度更高,只在制动末期稍有差异,这是由于模拟时设置的对流与真实状况下的对流存在差异,导致制动末期产生偏差。在5 000 r/min和6 667 r/min高速制动初速度下,铜基摩擦材料与3组制动材料配副的模拟结果与实测结果都相差较大,尤其是在与合金钢环和铸钢环配副情况下。这是因为在高能制动条件下,高温高压使摩擦副表面产生软化、涂覆、氧化等物理化学反应,形成一层较稳定的摩擦膜[23],而该摩擦膜的热物理性能与内部摩擦材料存在很大差异[24],导致热流密度分配发生变化,从而影响模拟的温度变化趋势。而且在仿真中假设钢背及基座的热物理性能不随温度变化,但在实验中随温度升高,钢背与基座的导热系数降低,传热能力变差,这也是导致制动后期实测温度高于仿真温度的原因。

图10 不同初始速度的制动过程中制动环侧面不同深度处的温度变化

(a)=2 000 r/min; (b)=3 000 r/min; (c)=4 000 r/min; (d)=5 000 r/min; (e)=6 667 r/min

图11 铜基摩擦材料侧表面取点位置

(The distance fromto the friction surface is 4.5 mm)

图12 铜基摩擦材料侧表面C点处的模拟(FEM)与实测温度曲线(InfraCAM)对比

Initial braking speeds: (a)=2 000 r/min; (b)=3 000 r/min; (c)=4 000 r/min; (d)=5 000 r/min; (e)=6 667 r/min

4 结论

1) 采用有限元分析方法研究不同制动初速度下,碳陶环、合金钢环、铸钢环分别与自制粉末冶金铜基摩擦材料配副的摩擦温度场。制动过程中,3种制动环的摩擦表面温度均先升高再降低,制动初速度越大,温度越高。制动前期,3个制动环的温度都急剧上升,其中碳陶环的温升最快,温度最高;在制动中后期,碳陶环有较大的温降,而合金钢环和铸钢环的温降 较小。

2) 制动过程中,碳陶环摩擦表面的温度分布均匀性最差,而且随制动初速度增大,摩擦表面的温度分布区间增大,温度分布均匀性降低。相较于合金钢环和铸铁环,碳陶环的外侧表面沿轴向呈现较大的温升和温度梯度,并且随制动初速度提高,温升速度比合金钢环和铸钢环更快,轴向各点的最高温度便高。

3) 相同制动条件下,与碳陶环配副时,对偶铜基摩擦材料承受的温度最高,这对粉末冶金铜基摩擦材料的高温摩擦磨损性能提出了更高的要求。

[1] 陈凯, 王秋旺, 林原胜, 等. 高速摩擦过程中热量产生及耗散机理研究[J]. 工程热物理学报, 2020, 41(11): 2807−2812.

CHEN Kai, WANG Qiuwang, LIN Yuansheng, et al. Study on the mechanism of heat generation and dissipation during high-speed friction[J]. Journal of Engineering Thermophysics, 2020, 41(11): 2807−2812.

[2] ZHAO X, HAMILTON M, SAWYER W G, et al. Thermally activated friction[J]. Tribology Letters, 2007, 27(1): 113−117.

[3] 李继山, 李和平, 林祜亭. 高速列车制动盘裂纹现状调查分析[J]. 铁道机车车辆, 2005, 25(6): 3−5.

LI Jishan, LI Heping, LIN Guting. Crack investigation and analysis on the brake disc of high speed train[J]. Railway Locomotive and Car, 2005, 25(6): 3−5.

[4] 李政舟, 刘如铁, 林雪杨, 等. SiO2/ZrO2复合陶瓷组元对铜基摩擦材料摩擦磨损性能的影响[J]. 粉末冶金材料科学与工程, 2021, 26(2): 108−116.

LI Zhengzhou, LIU Rutie, LIN Xueyang, et al. Effects of SiO2/ZrO2composite ceramic components on friction and wear properties of copper-based friction materials[J]. Materials Science and Engineering of Powder Metallurgy, 2021, 26(2): 108−116.

[5] HONG H, KIM M, LEE H, et al. A study on an analysis model for the thermo-mechanical behavior of a solid disc brake for rapid transit railway vehicles[J]. Journal of Mechanical Science and Technology, 2018, 32(7): 3223−3231.

[6] KUCIEJ M, GRZES P, WASILEWSKI P. A comparison of 3D and 2D FE frictional heating models for long and variable applications of railway tread brake[J]. Materials, 2020, 13(21): 4846−4867.

[7] ALI B. Finite element analysis of automotive disk brake and pad in frictional model contact[J]. International Journal of Manufacturing Materials and Mechanical Engineering, 2015, 5(4): 32−62.

[8] 王兴. 轿车制动器紧急制动瞬态温度场仿真分析[J]. 安徽科技学院学报, 2018, 32(3): 93−100.

WANG Xing. Simulation analysis of emergency braking transient temperature field of car brake[J]. Journal of Anhui Science and Technology University, 2018, 32(3): 93−100.

[9] 姜大鑫, 韩超, 曹正林, 等. 盘式制动器多物理场结构仿真分析[C]// 2020中国汽车工程学会年会论文集. 北京: 中国汽车工程学会, 2020.

JIANG Daxin, HAN Chao, CAO Zhenglin, et al. Simulation analysis of muti-physics structure disk brake[C]// Proceedings of the 2020 China Society of Automotive Engineering Annual Meeting. Beijing: China Society of Automotive Engineers, 2020.

[10] ADAMOWICZ A, GRZES P. Analysis of disc brake temperature distribution during single braking under non-axisymmetric load[J]. Applied Thermal Engineering, 2011, 31(6/7): 1003− 1012.

[11] GRZES P, OLIFERUK W, ADAMOWICZ A, et al. The numerical–experimental scheme for the analysis of temperature field in a pad-disc braking system of a railway vehicle at single braking[J]. International Communications in Heat and Mass Transfer, 2016, 75(7): 1−6.

[12] 盛欢, 王泽华, 邵佳, 等. 高速列车制动盘材料的研究现状与展望[J]. 机械工程材料, 2016, 40(1): 1−5, 42.

SHENG Huan, WANG Zehua, SHAO Jia, et al. Research status and prospect of brake disc materials for high-speed train[J]. Materials for Mechanical Engineering, 2016, 40(1): 1−5, 42.

[13] 徐兴亚, 张立同, 成来飞, 等. 碳陶刹车材料的研究进展[J]. 航空制造技术, 2014(6): 100−103, 108.

XU Xinagya, ZHANG Litong, CHENG Laifei, et al. Research progress of carbon/silicon carbide brake materials[J]. Aeronautical Manufacturing Technology, 2014(6): 100−103, 108.

[14] FAN S W, ZHANG L T, CHENG L F, et al. Microstructure and frictional properties of C/SiC brake materials with sandwich structure[J]. Ceramics International, 2011, 37(7): 2829−2835.

[15] FAN S W, SUN H D, MA X, et al. Microstructure and properties of a new structure-function integrated C/C-SiC brake material[J]. Journal of Alloys and Compounds, 2018, 769(1): 239−249.

[16] GOO B C, CHO I S. Microstructural analysis and wear performance of carbon-fiber-reinforced SiC composite for brake pads[J]. Materials, 2017, 10(7): 701−708.

[17] ZHAO S, YAN Q, PENG T, et al. The braking behaviors of Cu-based powder metallurgy brake pads mated with C/C-SiC disk for high-speed train[J]. Wear, 2020, 448/449: 203237.

[18] 付强. 碳陶制动盘的热力耦合分析与结构优化设计[D]. 济南: 山东大学, 2020.

FU Qiang. Thermomechanical coupling analysis and structural optimization design of C/SiC brake Disc[D]. Jinan: Shandong University, 2020.

[19] ZHANG C Q, ZHANG L T, ZENG Q F, et al. Simulated three-dimensional transient temperature field during aircraft braking for C/SiC composite brake disc[J]. Materials and Design, 2011, 32(5): 2590−2595.

[20] 杨世铭, 陶文铨. 传热学[M]. 4版. 北京: 高等教育出版社, 2006: 237−259.

YANG Shiming, TAO Wenquan. Heat Transfer[M]. 4th ed. Beijing: Higher Education Press, 2006: 237−259.

[21] 陆明炯. 实用机械材料工程手册[M]. 沈阳: 辽宁科学技术出版社, 2004: 3−58.

LU Mingjiong. Handbook of Practical Mechanical Materials Engineering[M]. Shenyang: Liaoning Science and Technology Press, 2004: 3−58.

[22] 惠阳, 刘贵民, 杜建华, 等. 基于第三体的制动材料摩擦磨损行为研究进展[J]. 材料导报, 2021, 35(19): 19153−19160.

HUI Yang, LIU Guimin, DU Jianhua, et al. Research progress on friction and wear behavior of brake materials based on he third body [J]. Materials Reports, 2021, 35(19): 19153−19160.

[23] MAJCHERCZAK D, DUFRENOY P, NAIT-ABDELAZIZ M. Third body influence on thermal friction contact problems: application to braking[J]. Journal of Tribology, 2005, 127(1): 89−95.

Friction temperature field analysis of three brake rings paired with copper-based friction materials

ZHAO Hengyang, LIN Xueyang, LIU Rutie, CHEN Jie, LI Zhengzhou, XIONG Xiang, LIAO Ning

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Based on MM-1000 friction and wear testing machine, the temperature field and heat distribution of different friction pairs were evaluated combining test and simulation. Using Workbench platform, the finite element simulations were implemented on pertaining models built in actual scale. Under various initial rotation speed, by inspecting friction temperature fields of brake rings made of carbon-ceramic, alloyed steel and cast steel, against lab-made copper-based powder metallurgy ring respectively, heat distributions in each brake process were compared and analyzed. The results show that the temperature field of carbon ceramic ring is quite different from that of cast steel ring and alloy steel ring. The temperature rise on the friction surface of the carbon ceramic ring is much higher than that of the alloy steel ring and the cast steel ring, and the axial direction also shows a large temperature rise and temperature gradient. Meanwhile, the copper-based friction ring paired with the carbon-ceramic ring receives more heat distribution and shows a greater temperature rise, which puts forward higher requirements on the high-temperature friction and wear properties of the mating materials paired with carbon-ceramic materials.

temperature field; finite element analysis; C/C-SiC composites; anisotropy; copper-based friction materials

10.19976/j.cnki.43-1448/TF.2021110

TB33

A

1673-0224(2022)02-129-11

中南大学研究生自由探索项目(2021zzts0112)

2021−12−21;

2022−01−28

刘如铁,教授,博士。电话:0731-88876566;E-mail: llrrtt@csu.edu.cn;陈洁,副教授,博士。电话:0731-88876566;E-mail: chenjiecsu@163.com

(编辑 汤金芝)

——“长三角合金钢材料与制品产业链专刊”前言