浆料注射法制备Cf/SiC-ZrC复合材料的力学和抗氧化性能

姜毅,李国栋,于士杰,王洋

浆料注射法制备Cf/SiC-ZrC复合材料的力学和抗氧化性能

姜毅,李国栋,于士杰,王洋

(中南大学 粉末冶金国家重点实验室,长沙 410083)

以SiC粉和ZrC粉为原料,配制固含量体积分数为30%的水基陶瓷浆料,分别采用浆料注射法和真空浸渍法将浆料引入到密度为0.2 g/cm3的碳纤维预制体中,结合化学气相渗透和反应熔渗工艺制备Cf/SiC-ZrC复合材料。观察分析素坯和Cf/SiC-ZrC复合材料的形貌与组织结构,测定复合材料的密度、开孔率、抗弯强度和抗氧化性能等。结果表明,相比真空浸渍法,浆料注射法能一次将SiC粉和ZrC粉均匀引入碳纤维预制体中,坯体体积一次填充率为37.3%。注射法制备的复合材料平均密度为2.91 g/cm3,中心和外层的抗弯强度相差较小,分别为41.12 MPa和43.90 MPa,材料的断裂方式均表现为假塑性断裂。样品在空气中氧化120 min后,表面形成较连续致密的氧化层,氧化趋于平衡稳定,表现出较好的抗氧化性能。

浆料注射;真空浸渍;Cf/SiC-ZrC复合材料;力学性能;抗氧化性能

随着航空航天领域技术的不断进步,对其所使用材料的抗氧化、耐烧蚀性能要求也越来越严苛[1]。C/C复合材料在氧化气氛中400 ℃就开始被氧化,限制了其在极端环境下的应用[2]。C/SiC复合材料在长期高温氧化气氛中,SiC基体会从被动氧化转变为主动氧化,因此,也限制了其在长期氧化环境中的应用[3]。大量研究表明,在C/C基体中引入包括过渡金属硼化物和碳化物在内的超高温陶瓷是提高C/C复合材料抗氧化、耐烧蚀性能的有效方法之一[4−9],特别是ZrC具有高熔点(3 540 ℃),且其氧化物ZrO2的熔点高 (2 700 ℃),是航空航天热结构材料常用的基体材 料[10−11]。一般而言,ZrC在高温氧化环境中氧化生成ZrO2,氧气能通过ZrO2之间的孔洞进入材料内部,导致基体内部进一步氧化,因此,单独使用ZrC会降低复合材料的抗氧化性能,而将SiC和ZrC陶瓷配合使用,在高温氧化环境中可形成熔融共晶ZrO2-SiO2阻挡层,有助于降低外部氧气扩散到复合材料内部,其中,SiC体积比为30%时(ZrC-30 SiC),可有效提高复合材料的抗氧化和耐烧蚀性能[12−14]。

研究者已通过不同工艺将ZrC和SiC引入碳纤维复合材料,以此来提高复合材料的力学性能和抗氧化性能,主要包括化学气相渗透/沉积(chemical vapor infiltration/deposition, CVI/CVD)、前驱体渗透热解法(precursor infiltration and pyrolysis, PIP)和反应性熔体渗透(reactive melt infiltration, RMI)等。XIE等[15]通过PIP工艺制备了具有连续SiC-ZrC陶瓷基体的C/C- ZrC-SiC复合材料,在相同烧蚀条件下C/C-ZrC-SiC复合材料的线性烧蚀率比纯C/C和C/C-SiC复合材料低一个数量级,其抗氧化性能也更高,说明引入SiC-ZrC陶瓷基体能提高材料的抗氧化、耐烧蚀性能。徐一溪等[16]以密度为1.6 g/cm3的多孔C/C为坯体,采用RMI工艺制备了不同Zr含量的C/C-SiC-ZrC复合材料,ZrC和SiC与C具有良好的界面结合状态,表现出良好的力学性能。TANG等[17]通过CVI工艺制备了C/SiC和C/ZrB2-SiC复合材料,在相同的烧蚀条件下添加ZrB2的复合材料烧蚀率更低。为了进一步提高复合材料的抗氧化性能,研究者开发了一系列的复合工艺。WANG等[12]通过CVI结合PIP工艺制备了C/C-ZrC-SiC复合材料,并基于非均相烧蚀反应模型和ZrO2-SiO2体系的相图阐明C/C-ZrC-SiC复合材料的烧蚀机制,但通过这种复合工艺得到的复合材料密度不高,且ZrC、SiC的占比较低,导致抗氧化性能不佳。

尽管许多研究者开发了多种复合工艺,但仍无法解决碳纤维增强陶瓷基复合材料密度不均匀、厚壁部件制备困难等问题[18−20]。为提高大尺寸复合材料的密度与均匀性,本文首先对碳纤维预制体进行浆料注射,预先引入ZrC、SiC粉,再结合CVI和RMI制备Cf/ SiC-ZrC复合材料。采用该方法能够实现不同成分浆料的定点定量注射,制备密度均匀的厚壁部件、异形部件。本文重点研究浆料注射后素坯中粉末分布均匀性及其对复合材料整体密度、力学性能和抗氧化性能的影响,为快速制备均匀陶瓷基复合材料提供了一种新思路。

1 实验

1.1 原材料

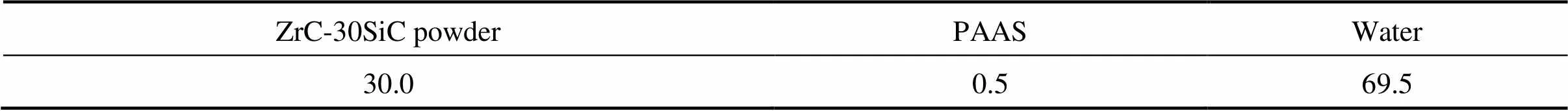

所用厚度30 mm的2.5D整体针刺碳纤维预制体由浙江天鸟公司生产,密度为0.2~0.25 g/cm3,由无纬布与网胎交替层铺针刺制得,网胎层与无纬布层体积比为1:1;所用ZrC和SiC粉末由蒂姆(北京)新材料科技有限公司生产,其中ZrC粉平均粒径为10 μm,纯度为99.5%,SiC粉平均粒径为1 μm,纯度为99.5%。注射和浸渍均采用同一浆料,浆料以纯水为溶剂,聚丙烯酸钠(PAAS)为分散剂,其中PAAS为国药集团生产。注射和浸渍所用浆料具体成分配比如表1所列。

表1 注射和浸渍所用浆料成分表

1.2 材料制备

浆料注射法制备Cf/SiC-ZrC复合材料具体步骤如下:1) 浆料制备,按表1比例配制固含量体积分数为30%的水基SiC-ZrC浆料,并放入球磨机中球磨5~6 h,转速200 r/min;2) 浆料注射,注射原理见图1,注射时,针头插入预制体距离底部2~3 mm处,然后以5 mm/s的退针速度边退针边注射浆料,注射压力为0.7 MPa,注射间距10 mm,将完成注射后的湿坯放入烘箱中烘干;3) 炭化,干燥后的Cf/SiC-ZrC预制体经1 000 ℃炭化,得到注射后的Cf/SiC-ZrC素坯;4) CVI热解炭(pyrolytic carbon,PyC)增密及渗硅,以天然气为碳源气,氢气为载气,沉积温度为1 050 ℃,炉膛压力为5~10 kPa,沉积时间为60 h,进行热解炭沉积,将沉积PyC后的样品于1 600 ℃渗硅,反应时间为4 h,得到注射处理的Cf/SiC-ZrC复合材料。

真空浸渍法制备Cf/SiC-ZrC复合材料具体步骤如下:将碳纤维预制体放入上述步骤1制得的同一浆料中真空浸渍,重复上述步骤3和步骤4制得浸渍处理的Cf/SiC-ZrC复合材料。

图1 浆料注射法原理图[21]

1.3 性能检测

采用阿基米德排水法测量样品的密度和开孔率;采用X射线数字成像检测系统对材料进行均匀性检测;采用丹东DX2700B型X射线衍射仪分析样品的物相组成,以Cu Kα为光源,电压40 kV,电流40 mA,扫描速率10 (°)/min,扫描范围10°~80°。采用FEI Nova Nano 230 型扫描电镜观察素坯及Cf/SiC-ZrC复合材料显微组织形貌;采用美国 Instron3369材料力学试验机进行三点抗弯实验,试样尺寸为3 mm×4 mm×36 mm,跨距为30 mm,加载速率为0.5 mm/min,每组3个样品,结果取平均值。样品于马弗炉中, 1 400 ℃空气中进行抗氧化实验,每隔30 min称量一次样品质量。

2 结果与讨论

2.1 Cf/SiC-ZrC素坯结构

多孔素坯中密度、开孔率和陶瓷粉末分布的均匀性对素坯后续增密工艺有很大影响,同时也影响着复合材料的力学性能和抗氧化性能。注射和浸渍后素坯的密度、开孔率、填充的坯体孔隙体积比和相对密度如表2所列,其中填充的坯体孔隙体积比和相对密度计算公式见式(1)和式(2):

注射和浸渍后的素坯用SI和VI表示,结果表明,SI样平均密度达到2.32 g/cm3,相对密度达到44.4%,且开孔率下降不明显。这说明SI样中的孔隙仍为连通的开孔,对后续增密没有影响。

>

表2 素坯的平均密度和开孔率

Table 2 Average density and porosity of SI and VI samples

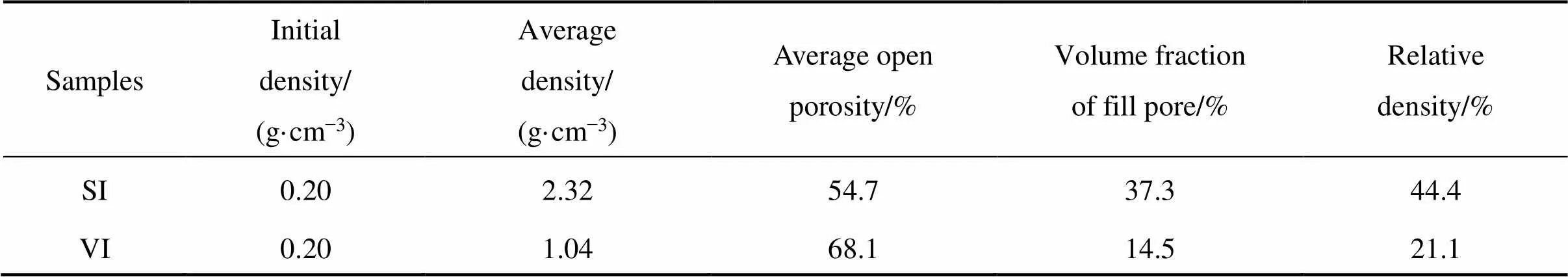

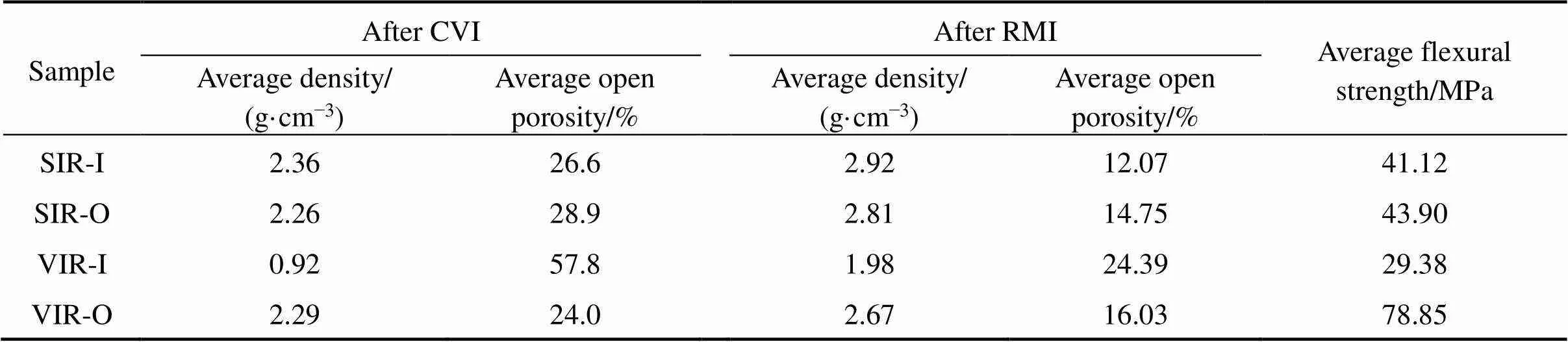

图2为注射和浸渍后素坯的X射线无损检测图像,图中颜色的明暗反映陶瓷粉的多少,其中较暗的区域包含更多的SiC-ZrC粉,而颜色明暗均匀性反映陶瓷粉分布均匀性。由图2(a)可知,未进行任何处理的碳纤维预制体整体颜色均匀一致,说明预制体密度分布较均匀。

如图2(b)所示,VI样四周影像颜色深,中间部位颜色较浅,颜色深说明陶瓷粉末聚集更多、密度高,颜色浅说明陶瓷粉末聚集少、密度低,由此可知,浸渍时陶瓷粉末几乎只沉积在预制体的表面,渗透最大深度为10 mm。这是由于陶瓷浆料很难在真空中通过毛细管力的作用深入到预制体孔隙中。且随着浸渍的进行,预制体表面的孔隙被填充,阻止浸渍的继续进行。若样品尺寸超过两倍渗透深度,那么陶瓷浆料将难以渗透到预制体的中心。SiC-ZrC粉的不均匀分布,对复合材料中心与表层的力学性能影响较大。此外,采用该制备方法生产的复合材料一般需要后续机加工,导致材料大部分表层被去除,只剩下密度相对表层较低、性能较差的中心层。

图2 注射和浸渍后素坯的X射线无损检测图像

(a) Carbon fiber preform; (b) Carbon fiber preform after immersion; (c) Carbon fiber preform after injection

而注射法能将浆料直接注射到预制体中心,保证中心和表层浆料分布的一致性。如图2(c)所示,SI样影像颜色均匀性高,这是由于注射过程采用边退针边注射的方法,浆料会向周围扩散,分散效果好,因此整体密度高,均匀性好;虽然最边缘处的颜色比中间部分略浅,密度相对中心较低,但这种边缘密度低,中间密度高的素坯在后续增密过程中能改善CVI工艺中间沉积慢、边缘沉积快而引起的整体密度不均匀的现象,在一定程度上提高复合材料整体密度的均匀性。通过调整注射深度和注射位置,可以确保预制体的各个区域都被陶瓷浆料均匀填充。相比于浸渍法,注射法能制备密度更高、均匀性更好的素坯,一次可填充37.3%的坯体孔隙,采用浆料注射的素坯密度能达到2.32 g/cm3,而浸渍的素坯密度仅为1.04 g/cm3。

图3为碳纤维预制体和注射或浸渍后素坯的SEM图。如图3(a)和(b)所示,碳纤维预制体由网胎层和无纬布交替层叠针刺,是一个疏松多孔的结构,特别是网胎层存在大量孔隙,这对于具有良好流动性和润湿性的SiC-ZrC陶瓷浆料的注射和浸渍非常有利。图3(c)和(d)为浸渍素坯,陶瓷粉大都聚集在低纤维密度的网胎层,而在高纤维密度的无纬布层存在较少的陶瓷粉,并且大多是粒径较小的SiC,几乎没有ZrC粉末。这是由于无纬布层纤维密度高,纤维之间的孔隙小,粒径更大的ZrC粉难以通过真空产生的压力差渗透到纤维密度高的无纬布层,大粒径的ZrC粉被纤维布“过滤”而难以渗入较深的部位,这种不均匀的分布对复合材料的力学性能和抗氧化性能不利。

由SiC-ZrC粉末组成的陶瓷浆料可以在注射器的连续压力下注入并扩散到预制件内部的任何位置。如图3(e),(f)所示,通过注射制备的素坯整体密度高且均匀,较为致密。素坯中陶瓷粉均匀分布在碳纤维周围,且陶瓷粉不仅填充了纤维密度低、孔隙大的网胎层,还被大量引入到碳纤维毡内部,填充了其内部孔隙,见图3(e)。另外,从图3(f)中可以看出,纤维密度高的无纬布层也被陶瓷粉很好地填充。经过注射后的素坯虽然许多大孔被陶瓷粉填充,但仍为多孔结构,便于后续进行PyC增密。因此,这种浆料注射法可以实现将任意成分陶瓷浆料均匀且连续地引入预制体的内部,且不受预制体形状的影响,与浸渍相比能更简单有效地将陶瓷浆料引入预制体中。

2.2 Cf/SiC-ZrC复合材料的力学性能

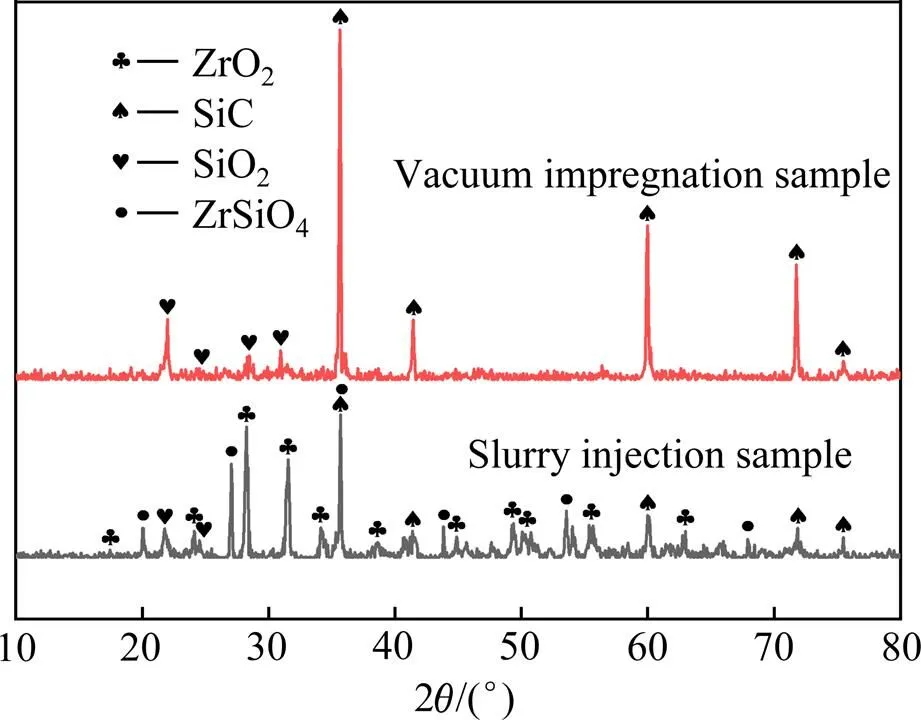

图4为注射和浸渍素坯所制备的Cf/SiC-ZrC复合材料中心部位的X射线衍射图谱。其中,浸渍法制备的样品中心部位显示有SiC、C和未反应完全的Si的强峰值,但未检出ZrC相,可见由于ZrC颗粒大(10 μm),浸渍过程中难以渗透到样品中心,这与图3浸渍后素坯的SEM图显示的结果一致。而注射法制备的样品中心部位检测出明显的ZrC、SiC、C,以及未反应完全的Si和ZrSi2峰,说明ZrC已渗透到注射样品中心部位,而ZrSi2是由于ZrC与部分未反应完全的熔融态Si反应而产生,ZrSi2在高温氧化环境下会氧化生成ZrO2和ZrSiO4,其中,析出相ZrSiO4是钉扎相,能阻碍微裂纹的扩展,减少因裂纹扩展而造成的进一步氧化[21−22]。

图3 注射和浸渍后素坯的SEM图

(a), (b) Carbon fiber preform; (c), (d) VI sample; (e), (f) SI sample

图4 Cf/SiC-ZrC复合材料的XRD谱

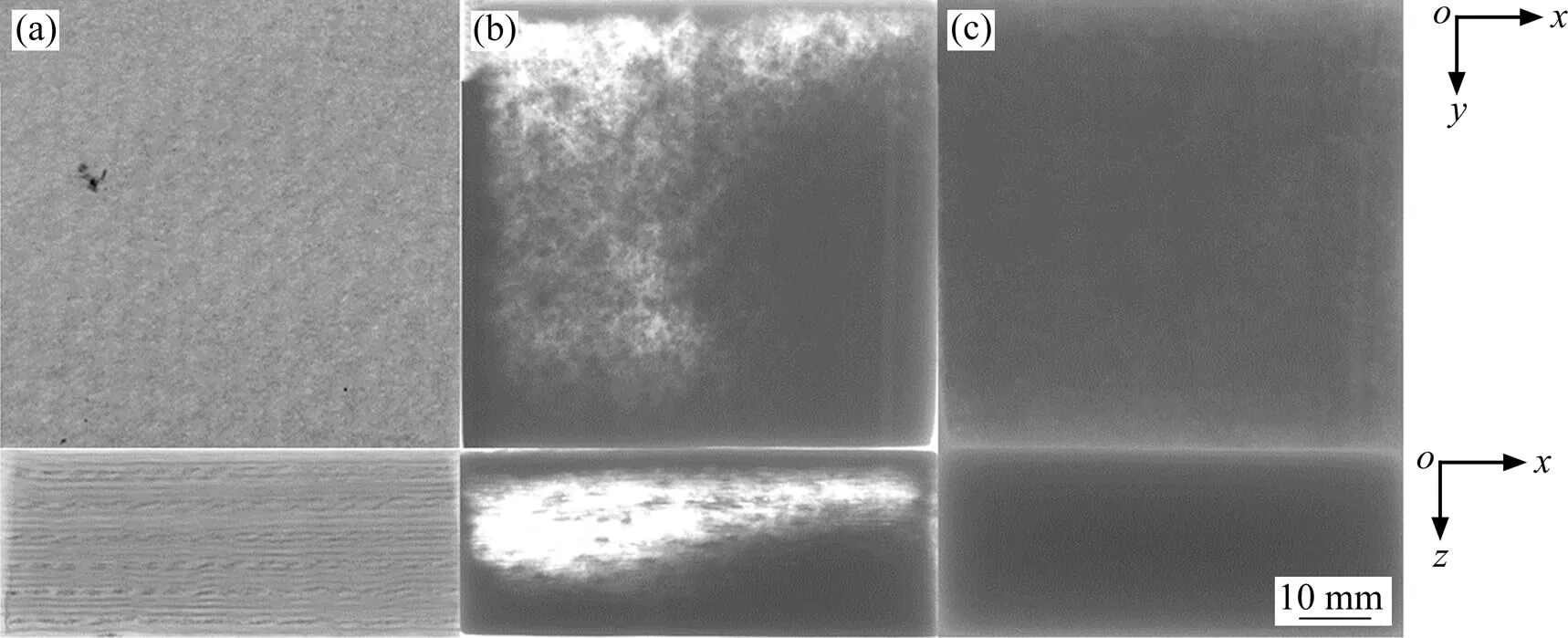

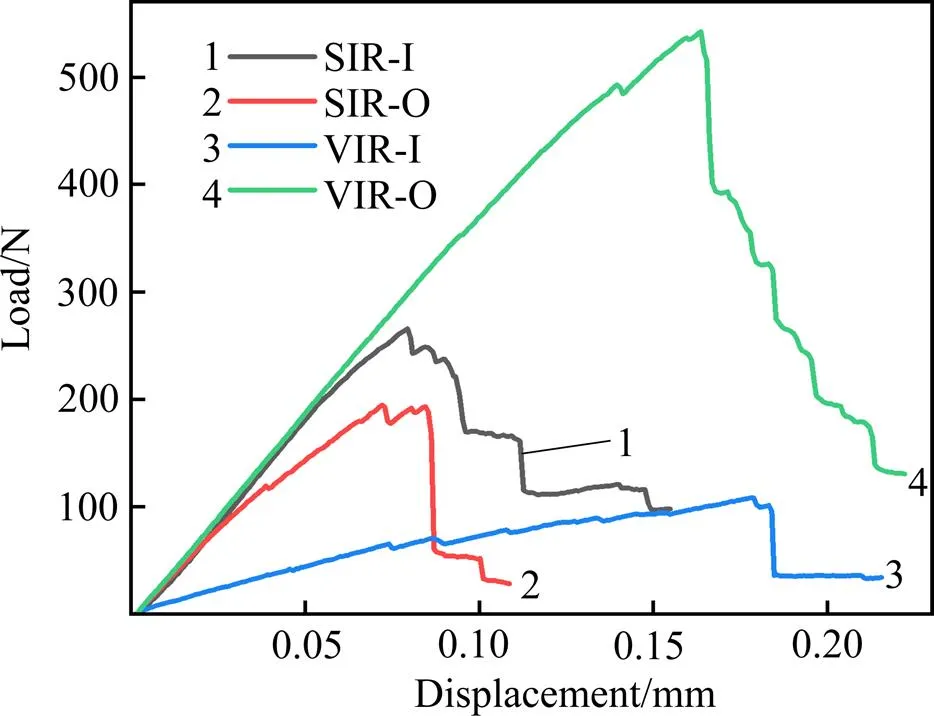

注射和浸渍法制备的Cf/SiC-ZrC复合材料中间和表层的物理参数如表3所列,其中注射法制备的样品中间和表层样分别用SIR-I和SIR-O表示,浸渍法制备的样品中间和表层分别用VIR-I和VIR-O表示。由表3可知,注射样中间和表层(SIR-I和SIR-O)的平均密度、平均开孔率和三点抗弯强度相差不大,抗弯强度分别为41.12 MPa和43.90 MPa,这是由于注射后的素坯中陶瓷粉分布均匀,大部分孔隙为连通的开孔,因此后续CVI也能均匀沉积PyC,最终经过渗硅得到的复合材料的整体性能也更一致。然而,浸渍法制备的复合材料中,浸渍所得素坯由于陶瓷粉的不均匀分布,中间和表层密度存在差别,后续CVI沉积PyC以及渗硅后得到复合材料表层和中间的(VIR-I和VIR-O)各项物理性能相差较大,特别是抗弯强度相差较大,分别为29.38 MPa和78.85 MPa。

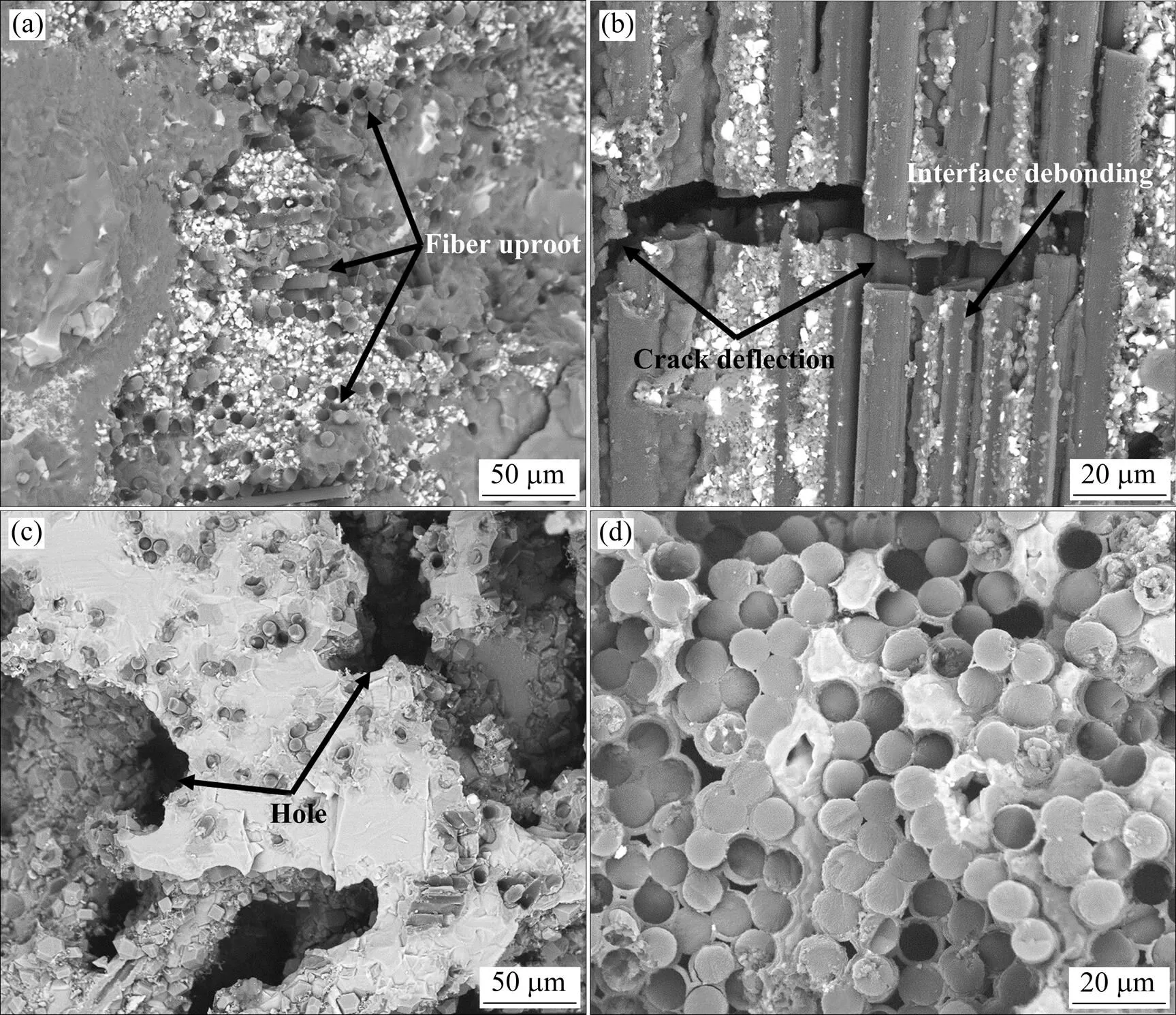

图5所示为注射和浸渍法制备的Cf/SiC- ZrC复合材料的断口形貌。从图5(a)中可以看出,注射样品无明显的孔隙,致密度较高,且在进行1 600 ℃渗硅后碳纤维表面仍然附着一层PyC,断口有大量纤维拔出,包括碳纤维从PyC涂层中整体拔出以及PyC包裹纤维从陶瓷基体中拔出。而且还观察到PyC包裹纤维从陶瓷基体整体拔出后留下的孔洞和碳纤维,以及从PyC涂层中拔出后留下的涂层壳。纤维的拔出本质上是由于PyC涂层与碳纤维之间形成了一个相对较弱的界面,与碳纤维直接从陶瓷基体中拔出和传统陶瓷的脆性断裂方式相比,图5(a)的拔出方式能吸收更多能量,有利于提高Cf/SiC-ZrC复合材料的断裂韧性。注射样品的裂纹扩展SEM图像和显微组织形貌如图5(b)所示,裂纹在扩展时受到碳纤维/PyC界面阻碍,出现明显的裂纹偏转,在裂纹扩展的同时也出现了纤维的脱黏和纤维的拔出,消耗大量能量,这在一定程度上增加了裂纹扩展势垒。由此可知,注射法制备的Cf/SiC- ZrC复合材料具有较好地避免瞬时灾难性断裂的可靠性。

表3 Cf/SiC-ZrC复合材料中间和表层的物理参数

图5 Cf/SiC-ZrC复合材料的断口形貌

(a), (b) Slurry injection samples; (c), (d) Vacuum impregnation samples

图5(c)为浸渍法制备样品的断口形貌。由图可知,复合材料中存在许多较大的孔隙,致密度明显低于注射法制备的样品,碳纤维表面只有极薄甚至没有PyC涂层,部分碳纤维被熔融硅损伤。经过浸渍处理后,预制体表面的大孔转变为小孔或被陶瓷粉填充堵塞,在随后CVI过程中小孔易被PyC堵住,形成了较多封孔,阻碍CVI的继续进行,因此,素坯内部未被PyC填充的孔隙较多。在经过表面磨削后渗硅时,大量熔融液态硅进入中心部位,而中心部位能与硅反应的PyC较少,因此部分碳纤维被熔融硅损伤,严重影响碳纤维的强度,同时,大量未参与反应的残余硅留在复合材料中。较多孔隙容易造成应力集中,导致灾难性的脆性破坏,而大量残余硅会降低复合材料的抗氧化性能。从图5(d)中也能观察到断面处几乎没有碳纤维拔出,断裂面较平整,部分碳纤维已被熔融液态硅侵蚀。

图6为注射和浸渍法制备的Cf/SiC-ZrC复合材料中心和外层的弯曲位移−载荷曲线。经注射法制备的Cf/SiC-ZrC复合材料中心和外层(SIR-I和SIR-O)均显示出假塑性断裂行为,这归因于纤维拔出(如图5(a))、裂纹偏转和界面脱黏(如图5(b)),以及碳纤维与SiC-ZrC陶瓷基体之间均匀连续地结合。而浸渍法制备的Cf/SiC-ZrC复合材料中心和外层(VIR-I和VIR-O样)均在达到最大载荷后,机械载荷垂直下降,显示出明显的脆性断裂行为,且中心的抗弯强度明显低于表层,这是由于浸渍样品表层致密度低,孔隙多(如图5(c)),容易造成应力集中,结合图5(c)和(d),断裂面较平整,碳纤维和基体之间的结合力较强,复合材料很难通过碳纤维从基体拔出或脱黏来吸收能量,导致灾难性的脆性断裂。

图6 Cf/SiC-ZrC复合材料的弯曲位移−载荷曲线

2.3 抗氧化性能

图7为两种不同工艺制备的Cf/SiC-ZrC复合材料的氧化质量损失随时间变化图。可以看出,在空气条件下氧化180 min,浸渍法制备的样品质量损失率高达8.67%。而注射法制备的样品质量损失率仅为2.88%,120 min后氧化趋于稳定,质量基本不再变化。这是由于注射法制备的样品中SiC和ZrC分别被氧化成SiO2和ZrO2,在表面逐渐形成了一层致密的氧化物膜(如图9(b)和(d)),能防止氧气的进一步扩散。而浸渍法制备的样品中表层碳纤维骨架被氧化并留下孔洞。如前所述,这是由于浸渍法制备的样品中ZrC粉和SiC粉分布不均匀,表层ZrC远多于SiC,生成的ZrO2占主导,而ZrO2在高温下是良好的氧离子通道,氧气很容易通过ZrO2扩散并消耗复合材料中的碳纤维,从而导致质量损失。同时,中心区域沉积PyC量少,渗硅时只能生成较少的SiC,不能均匀地包覆于碳纤维表面,在被氧化成SiO2时也不易形成连续致密的氧化层,如图9(a)和(c),使得中心区域碳纤维更容易被氧化,导致质量损失较大。综上所述,经过注射均匀引入了SiC-ZrC粉后,样品表现出更好的抗氧化性。

图7 Cf/SiC-ZrC复合材料在1 400 ℃空气中的质量损失率随时间变化曲线

图8 Cf/SiC-ZrC复合材料在1 400 ℃氧化180 min后的XRD谱

Fig.8 XRD patterns of Cf/SiC-ZrC composites after oxidation at 1 400 ℃ for 180 min

图8为两种工艺制备的复合材料在1 400 ℃空气中氧化180 min后的XRD图谱。由图可知,浸渍法制备的样品在空气中氧化180 min后,仅存在SiO2和SiC的强峰,未检出ZrO2和C峰,这是由于表面的碳纤维已被完全氧化,检测不到C峰,而中间区域不存在ZrC,因此不会有ZrO2的生成,这与氧化前XRD结果一致。结合图7,浸渍法制备的样品在氧化180 min后仍有大量质量损失,说明碳纤维表面SiC氧化生成的不连续氧化层不能对碳纤维形成有效保护。且从图5(c)中可以看出样品中存在较多孔隙,氧气可以通过这些孔隙侵入内部纤维,降低复合材料的抗氧化性能。而注射法制备的样品在空气中氧化180 min后,表层物质由ZrO2、SiO2、SiC和ZrSiO4组成。表层检测不到C峰,说明表面的碳纤维也已被氧化,这也是注射法制备样品初始质量损失的原因。但随着氧化的继续进行,碳纤维表面的ZrC和SiC分别氧化生成的ZrO2和SiO2,并逐渐形成致密的氧化物膜,能隔绝空气,对碳纤维起到有效的保护作用,因此氧化时间继续增加,样品质量基本不变。

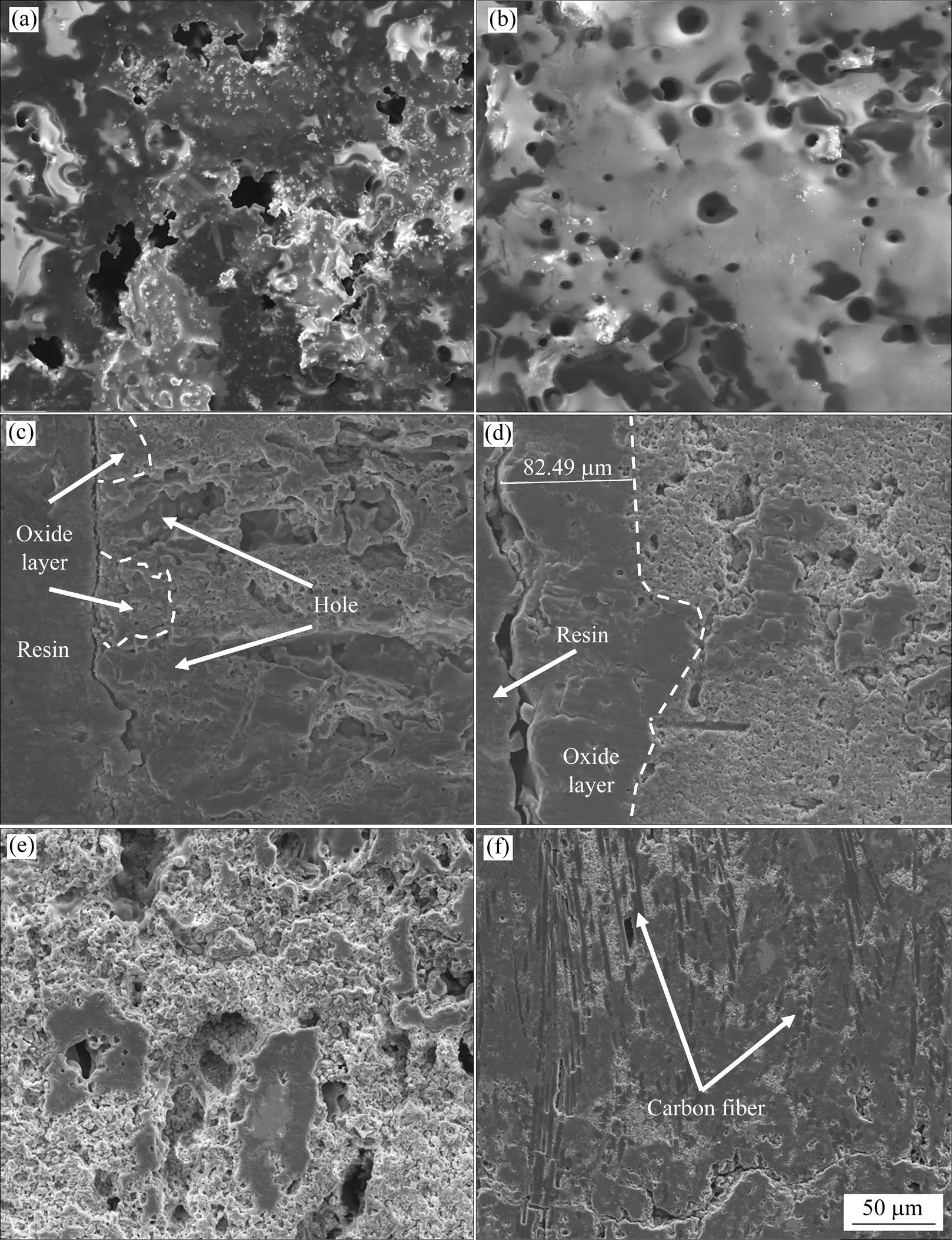

图9 Cf/SiC-ZrC复合材料在1 400 ℃氧化后微观形貌

(a), (c), (e) Vacuum impregnation samples; (b), (d), (f) Slurry injection samples

图9(a)和(b)为样品在1 400 ℃空气气氛中氧化180 min后的表面形貌,图9(c)和(d)为表层截面形貌,图9(e)和(f)为中心截面形貌。图9(a)中,浸渍法制备的样品在1 400 ℃氧化后其表面存在较多大孔,未形成连续致密的氧化层,大孔连通至样品内部,如图9(c)所示。这种大孔形成的原因主要是样品本身密度低、孔隙较多,加上碳纤维氧化后所留下的孔洞,如图9(e)所示。空气可以通过这些孔隙进入样品内部,进一步造成内部碳纤维和基体的氧化,形成大孔洞,这也是该样品氧化180 min仍然有大量质量损失的原因。由图9(b)可知,注射法制备的样品表面存在一些碳纤维氧化后留下的孔洞,但尺寸明显小于浸渍样品,且部分孔洞已被表面ZrC和SiC基体的氧化产物ZrO2和SiO2填充,形成了厚度约为82.49 μm的较为连续致密的氧化层,见图9(d)。同时,样品中还存在被基体包裹的碳纤维,如图9(f)所示,表明这种连续致密的氧化层有利于阻挡空气进入样品内部,能有效降低样品的氧化质量损失,提高材料的抗氧化性能。

3 结论

1) 与真空浸渍法相比,浆料注射法能更均匀地将SiC-ZrC陶瓷引入到厚度为30 mm的碳纤维预制体中,提高素坯中陶瓷粉末分布的均匀性,素坯的平均密度提升至2.32 g/cm3。

2) 真空浸渍法制备的Cf/SiC-ZrC复合材料中心区域和外层区域密度和抗弯强度相差较大,材料断裂方式表现为脆性断裂;浆料注射法制得的复合材料平均密度为2.91 g/cm3,中心区域和外层区域的抗弯强度相差较小,分别为41.12 MPa和43.90 MPa,材料的断裂方式均表现为假塑性断裂。

3) 浆料注射法制备的Cf/SiC-ZrC复合材料在空气氧化180 min后,样品表面形成较连续致密的SiO2- ZrO2氧化膜,能有效阻止空气进一步进入复合材料内部,保证内部结构不被氧化,材料表现出更优异的抗氧化性能。

[1] 石林, 闫联生, 张强, 等. 碳纤维増强超高温陶瓷基复合材料的研究进展[J]. 炭素, 2021(1): 36−42, 30.

SHI Lin, YAN Liansheng, ZHANG Qiang, et al. Research progress on carbon fiber reinforced ultrahigh temperature ceramic matrix composites[J]. Carbon, 2021(1): 36−42, 30.

[2] 汤素芳, 胡成龙, 熊艳丽, 等. 超高温陶瓷改性碳基/陶瓷基复合材料的多尺度构筑与性能研究进展[J]. 装备环境工程, 2019, 16(10): 40−48.

TANG Sufang, HU Chenglong, XIONG Yanli, et al. Research progress on multi-scale structure construction and properties of ultra-high temperature ceramic modified carbon-ceramic matrix composites[J]. Equipment Environmental Engineering, 2019, 16(10): 40−48.

[3] HALD H. Operational limits for reusable space transportation systems due to physical boundaries of C/SiC materials[J]. Aerospace Science and Technology, 2003, 7(7): 551−559.

[4] JAYASEELAN D D, DE Sá R G, BROWN P, et al. Reactive infiltration processing (RIP) of ultra high temperature ceramics (UHTC) into porous C/C composite tubes [J]. Journal of the European Ceramic Society, 2011, 31(3): 361−368.

[5] WANG Y, ZHU X, ZHANG L, et al. Reaction kinetics and ablation properties of C/C-ZrC composites fabricated by reactive melt infiltration[J]. Ceramics International, 2011, 37(4): 1277− 1283.

[6] 史琦, 李国栋, 王洋, 等. 料浆刷涂针刺法制备Cf/C-ZrB2复合材料及其力学性能[J]. 粉末冶金材料科学与工程, 2021, 26(3): 278−284.

SHI Qi, LI Guodong, WANG Yang, et al. Preparation and mechanical property of Cf/C-ZrB2composite material by slurry brushing and needle punching[J]. Materials Science and Engineering of Powder Metallurgy, 2021, 26(3): 278−284.

[7] 李专, 肖鹏, 熊翔. 连续纤维增强陶瓷基复合材料的研究进展[J]. 粉末冶金材料科学与工程, 2007, 12(1): 13−19.

LI Zhuan, XIAO Peng, XIONG Xiang. Progress in research work of continuous fiber reinforced ceramic matrix composite [J]. Materials Science and Engineering of Powder Metallurgy, 2007, 12(1): 13−19.

[8] LI Q, DONG S, WANG Z, et al. Fabrication of a ZrC-SiC matrix for ceramic matrix composites via in-situ reaction and its application[J]. Ceramics International, 2013, 39(1): 877−881.

[9] 刘军, 熊翔, 王建营, 等. 耐超高温材料研究[J]. 宇航材料工艺, 2005(1): 6−9.

LIU Jun, XIONG Xiang, WANG Jianying, et al. Research progress in materials for ultra high-temperature application[J]. Aerospace Materials & Technology, 2005(1): 6−9.

[10] ZOU L, WALI N, YANG J M, et al. Microstructural development of a Cf/ZrC composite manufactured by reactive melt infiltration[J]. Journal of the European Ceramic Society, 2010, 30(6): 1527−1535.

[11] ZHAO D, ZHANG C, HU H, et al. Ablation behavior and mechanism of 3D C/ZrC composite in oxyacetylene torch environment[J]. Composites Science and Technology, 2011, 71(11): 1392−1396.

[12] WANG S, LI H, REN M, et al. Microstructure and ablation mechanism of C/C-ZrC-SiC composites in a plasma flame[J]. Ceramics International, 2017, 43(14): 10661−10667.

[13] ZHAO L, JIA D, DUAN X, et al. Oxidation of ZrC–30vol% SiC composite in air from low to ultrahigh temperature[J]. Journal of the European Ceramic Society, 2012, 32(4): 947−954.

[14] ZHOU Z, SUN Z, GE Y, et al. Microstructure and ablation performance of SiC-ZrC coated C/C composites prepared by reactive melt infiltration [J]. Ceramics International, 2018, 44(7): 8314−8321.

[15] XIE J, LI K, LI H, et al. Ablation behavior and mechanism of C/C-ZrC-SiC composites under an oxyacetylene torch at 3 000 ℃[J]. Ceramics International, 2013, 39(4): 4171−4178.

[16] 徐一溪, 易茂中, 王喜云, 等. 反应熔渗法制备C/C-SiC-ZrC复合材料的组织结构及力学性能[J]. 材料保护, 2019, 52(9): 88−94.

XU Yixi, YI Maozhong, WANG Xiyun, et al. Microstructure and mechanical properties of C/C-SiC-ZrC composites prepared by reactive melt infiltration[J]. Materials Protection, 2019, 52(9): 88−94.

[17] TANG S, DENG J, WANG S, et al. Comparison of thermal and ablation behaviors of C/SiC composites and C/ZrB2-SiC composites[J]. Corrosion Science, 2009, 51(1): 54−61.

[18] 肖鹏, 熊翔, 张红波, 等. C/C-SiC陶瓷制动材料的研究现状与应用[J]. 中国有色金属学报, 2005, 15(5): 667−674.

XIAO Peng, XIONG Xiang, ZHANG Hongbo, et al. Progress and application of C/C-SiC ceramic braking materials[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(5): 667−674.

[19] TANG S, HU C. Design, preparation and properties of carbon fiber reinforced ultra-high temperature ceramic composites for aerospace applications: a review[J]. Journal of Materials Science & Technology, 2017, 33(2): 117−130.

[20] ARAI Y, INOUE R, GOTO K, et al. Carbon fiber reinforced ultra-high temperature ceramic matrix composites: A review [J]. Ceramics International, 2019, 45(12): 14481-14489.

[21] 胡姣, 李国栋, 张洋, 等. 新型浆料注射法制备C/C复合材料的显微组织及力学性能[J]. 粉末冶金材料科学与工程, 2020, 25(2): 171−178.

HU Jiao, LI Guodong, ZHANG Yang, et al. Microstructure and mechanical properties of C/C composites prepared by a novel slurry injection technique [J]. Materials Science and Engineering of Powder Metallurgy, 2020, 25(2): 171−178.

[22] ASTAPOV A N, ZHESTKOV B E, POGOZHEV Y S, et al. The oxidation resistance of the heterophase ZrSi2-MoSi2-ZrB2powders-derived coatings[J]. Corrosion Science, 2021, 189: 109587.

Mechanical and antioxidant properties of Cf/SiC-ZrC composites prepared by slurry injection

JIANG Yi, LI Guodong, YU Shijie, WANG Yang

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

In this paper, SiC and ZrC powders were used as raw materials to prepare a water-based ceramic slurry with a volume fraction of 30% solid content. Slurry injection method and vacuum impregnation method were used to introduce slurry into the carbon fiber preform with a density of 0.2 g/cm3. Combined with chemical vapor infiltration and reactive melt infiltration, Cf/SiC-ZrC composites were prepared. The morphology and microstructure of the blank and Cf/SiC-ZrC composites were observed and analyzed. The density, porosity, bending strength and oxidation resistance of the composites were measured. The results show that, compared with the vacuum impregnation method, the SiC and ZrC powders can be uniformly introduced into the carbon fiber preform by slurry injection method, and the green body volume is filled by 37.3% at one time. The average density of the injected composites is 2.91 g/cm3, and the bending strength of the center and outer layer of the composites is 41.12 MPa and 43.90 MPa, respectively. The fracture modes of the composites are all pseudoplastic fracture. After oxidation in air for 120 min, a relatively continuous and dense oxide layer is formed on the surface of the injected composite. Oxidation tends to be balanced and stable, the samples show good antioxidant properties.

slurry injection; vacuum impregnation; Cf/SiC-ZrC composites; mechanical property; oxidation resistance

10.19976/j.cnki.43-1448/TF.2021096

TB332

A

1673-0224(2022)02-151-10

轻质高强结构材料国家重点实验室基金项目

2021−11−16;

2022−03−30

李国栋,教授,博士。电话:13087317973;E-mail: lgd63@163.com

(编辑 陈洁)