C/C-SiC-Cu复合材料的弯曲性能

白凯伦,张欢,尹健,熊翔,张红波,谢冯旻煜

C/C-SiC-Cu复合材料的弯曲性能

白凯伦,张欢,尹健,熊翔,张红波,谢冯旻煜

(中南大学 粉末冶金国家重点实验室,长沙 410083)

以炭纤维无纬布/网胎针刺整体毡为增强体,先采用化学气相渗透法(chemical vapor infiltration, CVI)沉积热解炭制备C/C多孔体,之后使用CVI沉积SiC和压力熔渗Cu制备C/C-SiC-Cu复合材料。研究C/C多孔体密度和SiC含量(体积分数,下同)对C/C-SiC-Cu复合材料弯曲性能的影响。结果表明,随着C/C多孔体密度和SiC含量增加,热解炭和SiC在炭纤维周围形成具有较高结合强度的界面,二者的增强作用得以充分发挥,C/C-SiC-Cu复合材料的抗弯强度显著增加。弯曲断裂时,热解炭和SiC基体对炭纤维的拔出有抑制作用,C/C-SiC-Cu复合材料的载荷−位移曲线呈起伏台阶式下降,表现出明显的假塑性断裂特征。

C/C-SiC-Cu复合材料;C/C多孔体;SiC;微观结构;抗弯强度

高超声速飞行器因速度快和突防力强等特点成为航空领域飞行器的制高点,具有非常重要的军事和商业价值,引起了世界范围的广泛关注,其技术“热浪”席转全球[1−5]。近年来随着航天飞行技术的快速发展,航空飞行器的速度进一步提升,其热端部位所承受的气动载荷和气动加热相应加剧,要求所用防护材料具有更加优良的力学性能和抗烧蚀性能[6−7]。所以,研发应用于超高温环境的新型材料是航空航天领域发展的迫切需要[8−11]。当前,应用于超高温环境的常用材料有超高温碳化物陶瓷、石墨渗铜材料和C/SiC复合材料等[12−14]。超高温碳化物陶瓷具有较高的熔点,温度变化时不会发生固态相变,抗热震性和高温强度也相对于普通材料更好,但其抗氧化性能较差,断裂韧性欠佳,难以满足日益苛刻的使用环境。石墨渗铜材料中金属铜的沸点较低,约为2 567 ℃,当使用温度高于2 500 ℃时,铜易挥发,带走材料表面大量的热量,因此,石墨渗铜材料拥有较好的抗热震性,常被用作导弹喷管材料。但石墨的抗氧化性较差,400 ℃开始氧化,导致其在超高温环境中力学性能急剧下降。C/SiC复合材料结合了炭纤维耐高温、比强度和比模量高以及SiC陶瓷耐磨、高硬度等特点,在较高温度环境的应用中具有很大的发展潜力[15−18]。但是当使用温度达到2 000 ℃时,SiC开始软化,在2 230 ℃时其氧化产物SiO2达到沸点,可见C/SiC复合材料已经不能满足2 000 ℃以上的高温环境。综上所述,每种超高温材料都有其独特的优势,但也存在无法忽视的问题,因此需将其更好地结合利用,发挥各自的优势来获得力学性能和高温性能更加优异的超高温材料。如:利用C/C复合材料较好的抗弯强度和耐烧蚀性能优良等特性,通过SiC[19−21]和Cu进一步改善材料的弯曲性能和高温性能。

本文选用两种不同密度的C/C多孔体经过CVI沉积SiC制备出多孔C/C-SiC复合材料,再通过压力熔渗法渗Cu制备C/C-SiC-Cu复合材料。通过研究C/C多孔体密度对C/C-SiC-Cu 复合材料弯曲性能的影响,优选C/C多孔体密度。对优选密度多孔体同样进行CVI沉积SiC和压力熔渗法渗Cu,通过控制CVI时间得到4种不同SiC含量的C/C-SiC-Cu复合材料,研究SiC含量对C/C-SiC-Cu 复合材料弯曲性能的 影响。

1 实验

1.1 材料制备

增强体炭纤维无纬布/网胎针刺整体毡密度为0.45 g/cm3,通过化学气相渗透沉积热解炭(丙烯和氢气(稀释气体)的流量比为1:2,沉积温度为1 000 ℃),获得密度分别为0.68 g/cm3及0.98 g/cm3的C/C多孔体。两种密度的C/C多孔体先后通过三氯甲基硅烷的热解反应 CVI沉积SiC(沉积温度1 250 ℃,沉积时间150 h)和压力熔渗Cu(熔渗温度1 250 ℃)制备C/C- SiC-Cu复合材料。对应上述两种不同密度的C/C多孔体,所得C/C-SiC-Cu复合材料分别记为S1、S2。采用密度为0.98 g/cm3的C/C多孔体,通过CVI工艺沉积SiC,沉积温度1 250 ℃,沉积时间分别为150、100、50和25 h,最后在1 250 ℃下通过压力熔渗Cu制备不同SiC体积分数的C/C-SiC-Cu复合材料,分别记为S2、S3、S4和S5。经检测计算4组试样的热解碳、SiC与Cu含量列于表1。

1.2 组织与性能表征

采用排水法测试试样的密度。利用Instron3369双立柱台式电子万能试验机,采用三点弯曲法检测C/C-SiC-Cu复合材料的抗弯强度,载荷方向垂直于纤维布平面。试样尺寸为55 mm×10 mm×4 mm,其中55 mm×10 mm一面为受力面,跨距为40 mm,加载速度为2.0 mm/min,每组材料取5个样品进行测试,结果取平均值,抗弯强度按式(1)计算:

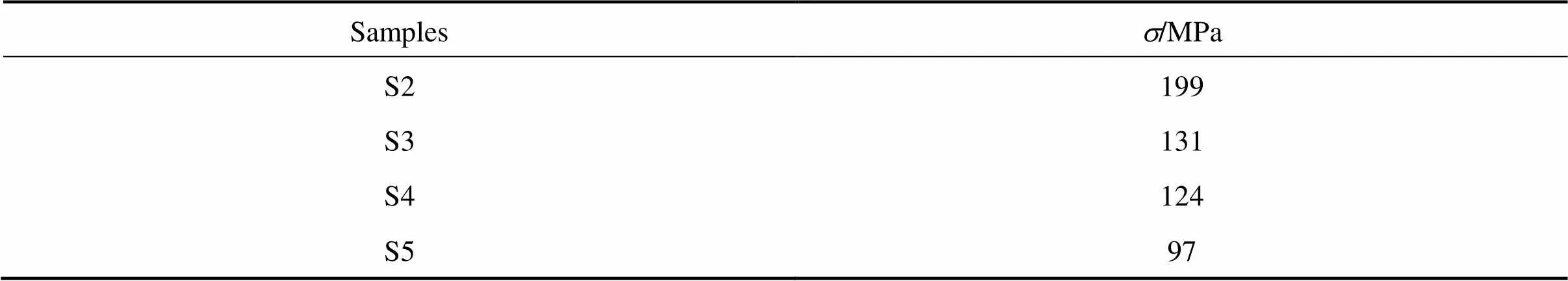

式中:f为抗弯强度,MPa;max为断裂最大载荷,kN;s为跨距,mm;为试样宽度,mm;为试样厚度,mm。

采用Novtma Nano SEM230扫描电镜对C/C-SiC- Cu复合材料进行微观组织形貌和弯曲断口形貌观察。

2 结果与讨论

2.1 微观结构

表1为S1、S2、S3、S4和S5 五种C/C-SiC-Cu复合材料的基本物理性能。S1和S2试样的密度分别为2.08 g/cm3和2.27 g/cm3,热解炭含量相差较大,分别是11.8%和27.1%,而Cu含量比较接近,分别为8.2%和8.5%,SiC含量没有太大差异,分别为20%、18%。对比S2、S3、S4 和S5 4组试样,随CVI沉积SiC时间减少,SiC陶瓷相的含量逐渐降低,C/C-SiC- Cu复合材料的密度也略微降低,在1.94 g/cm3至2.27 g/cm3之间。Cu含量差别不明显,在7.4%至8.5%之间,因此C/C多孔体密度和SiC含量对Cu的熔渗效果影响不大。

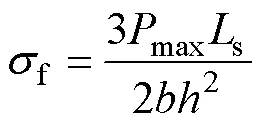

图1所示为两组不同密度C/C多孔体制备出的C/C-SiC-Cu复合材料微观组织形貌,图1(a)和(c)为二次电子成像,图1(b)和(d)为背散射电子成像。由图可知,复合材料主要由炭纤维、热解炭(黑色相)、Cu(白色相)和SiC(灰色相)组成。SiC层主要覆盖在热解炭表面,与热解炭一起包裹住炭纤维,起到对炭纤维的保护作用。Cu主要填充在C/C多孔体的连续孔隙中,无纬布层的炭纤维含量较高,炭纤维排列比较紧密,网胎层中炭纤维含量较低,存在较多的孔隙,因此,Cu大部分填充在C/C-SiC-Cu复合材料的网胎区。图1(a)和(c)中可观察到SiC和Cu分布较均匀。另一方面,C/C多孔体密度较高的S2试样的热解炭层明显厚于C/C坯体密度较低的S1,但热解炭含量并没有影响SiC和Cu的分布。

表1 C/C-SiC-Cu复合材料的物理性能

图1 C/C-SiC-Cu复合材料的SEM形貌图

(a), (b) Sample S1; (c), (d) Sample S2

图2为C/C-SiC复合材料的微观形貌。由图2可知,所有材料中SiC层都比较连续,但SiC层上出现一定数量的裂纹,这可能是由于热解炭和SiC热膨胀系数之间存在差异,沉积时间过长,材料在冷却过程中会出现微裂纹。随材料中SiC含量降低,SiC层厚度逐渐降低,当沉积时间为25 h时,只有薄薄的一层SiC覆盖在热解炭和炭纤维表面,如图2(d)所示,这是由于CVI时间过短,SiC颗粒来不及长大。

2.2 抗弯性能

2.2.1 C/C多孔体密度的影响

S1和S2的抗弯强度分别为111 MPa和199 MPa,S2抗弯强度明显高于S1。说明C/C多孔体密度增加对C/C-SiC-Cu复合材料抗弯强度的提高有很大影响。

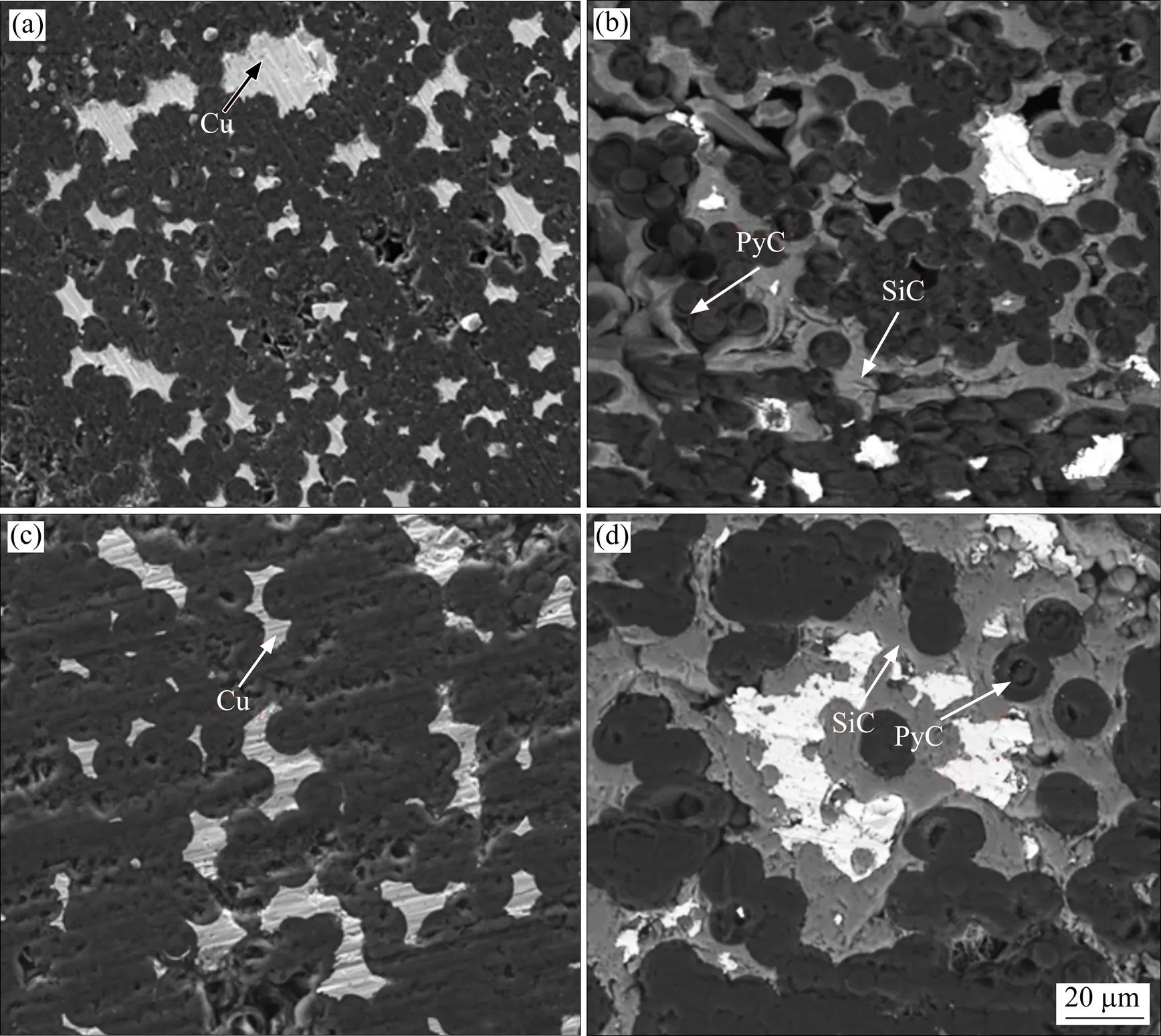

图3为2组材料的弯曲载荷−位移曲线。从图中可以看到,2组材料弯曲载荷−位移曲线形状相似,上升阶段呈线性变化。当弯曲载荷达到最大值后,曲线均呈起伏台阶式下降,为假塑性断裂,并且S1较S2的台阶式波动幅度更小。

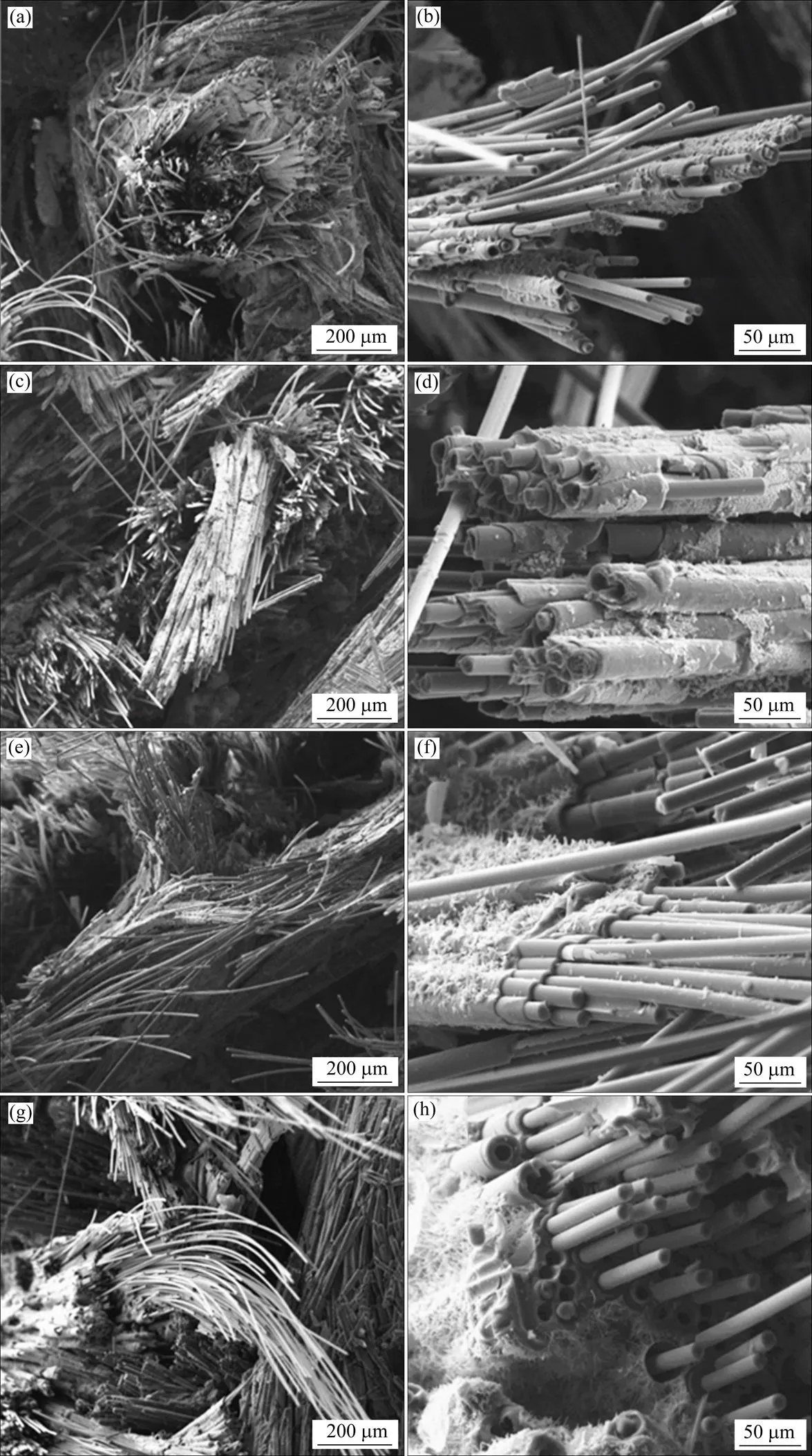

图4所示为C/C-SiC-Cu复合材料的弯曲断口形貌。由图4(a)和(c)可知,2组材料都出现大量炭纤维及炭纤维束的拔出,且拔出的炭纤维较长。S1的炭纤维拔出数量比S1更多,并且拔出的长度更长。由图4(b)和(d)可知,S1的拔出纤维表面平滑,SiC层及热解炭层都已剥落,而S2的拔出炭纤维表面均覆有SiC层和热解炭层,只有部分断裂纤维表面SiC层有成片剥落的趋势,这是因为S2中炭纤维表面沉积着较厚的热解炭层,炭纤维与热解炭之间以及热解炭与SiC层之间的结合更强。

图2 C/C-SiC复合材料的SEM形貌图

(a) Sample S2; (b) Sample S3; (c) Sample S4; (d) Sample S5

图3 C/C-SiC-Cu复合材料的弯曲载荷−位移曲线

复合材料的热解炭含量及密度对抗弯强度有很大影响,主要表现在对炭纤维的防护及热解炭/炭纤维界面结合强度的调节。当界面结合强度比较弱时,纤维与热解炭之间容易发生脱离,削弱炭纤维的增强增韧作用。与S1相比,S2中热解炭含量较多、厚度较大,热解炭与纤维结合较强,不易脱离,能更好地发挥炭纤维的增强作用。C/C-SiC-Cu复合材料的密度对其弯曲性能也有着至关重要的作用。S1密度较低,纤维束间存在较多孔隙,断裂过程中纤维较易拔出,纤维的增强作用难以发挥,因此S2的抗弯强度明显大于S1。综上,后续选用较高密度的C/C多孔体(S2)制备C/C-SiC-Cu复合材料,研究SiC含量对复合材料弯曲性能的影响。

图4 C/C-SiC-Cu复合材料弯曲断口SEM形貌

(a), (b) Sample S1; (c), (d) Sample S2

2.2.2 SiC含量的影响

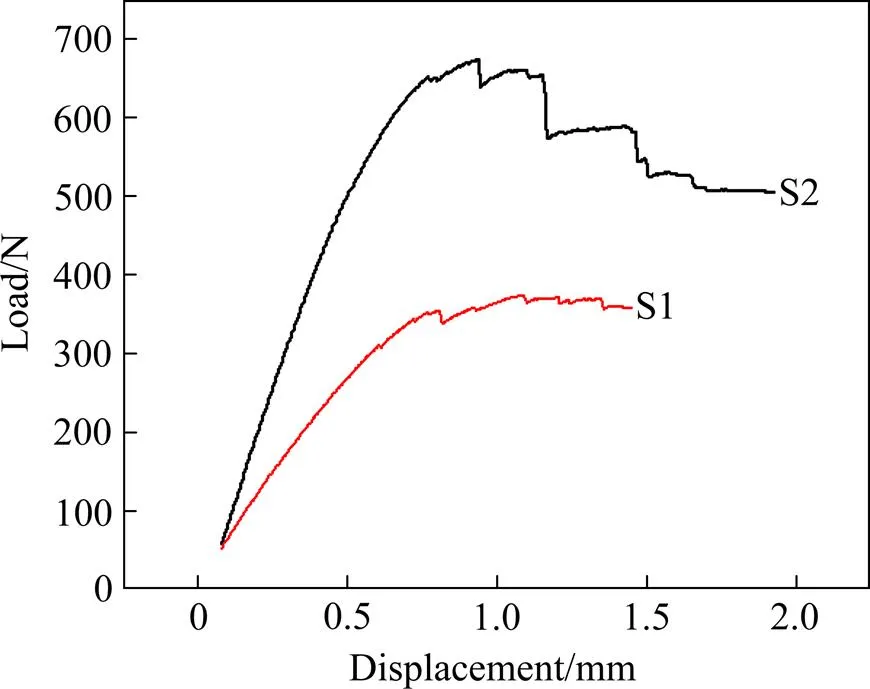

试样S2、S3、S4和S5中(SiC)分别为18%、13%、9%和5%。表2为4组C/C-SiC-Cu复合材料抗弯强度。由表可知,随着SiC含量的降低,C/C-SiC-Cu复合材料的抗弯强度降低。其中S2抗弯强度最高,为199 MPa,比S5高出51%。

表2 C/C-SiC-Cu复合材料的抗弯强度

图5为4组试样对应的弯曲载荷−位移曲线。随SiC含量降低,C/C-SiC-Cu复合材料的最大载荷值逐渐降低。4组曲线上升阶段均为近线性上升,到达最大载荷之后出现台阶式下降,但S2和S3的台阶式波动幅度较S4和S5的更大。

图5 C/C-SiC-Cu复合材料的弯曲载荷−位移曲线

图6为C/C-SiC-Cu复合材料的弯曲断口形貌。由图6(a)、(c)、(e)和(g)可以看出,随SiC含量降低,纤维的拔出长度逐渐增长,说明SiC基体对炭纤维的拔出起一定的抑制作用,这是由于炭纤维及热解炭的轴向热膨胀系数高于SiC的热膨胀系数,制备复合材料时由高温冷却至室温后,基体会对炭纤维产生压缩应力,此残余应力可以阻碍炭纤维从基体中拔出。另一方面,如图6(b)、(d)、(f)所示,SiC含量较高时,拔出纤维表面覆盖有大量的SiC,随SiC含量降低,拔出纤维表面的SiC层大幅减薄,SiC含量最少的材料拔出纤维表面接近光滑,见图6(h)。

图6 C/C-SiC-Cu复合材料弯曲断口SEM形貌

(a), (b) Sample S2; (c), (d) Sample S3; (e), (f) Sample S4; (g), (h) Sample S5

2.3 C/C-SiC-Cu复合材料断裂机制

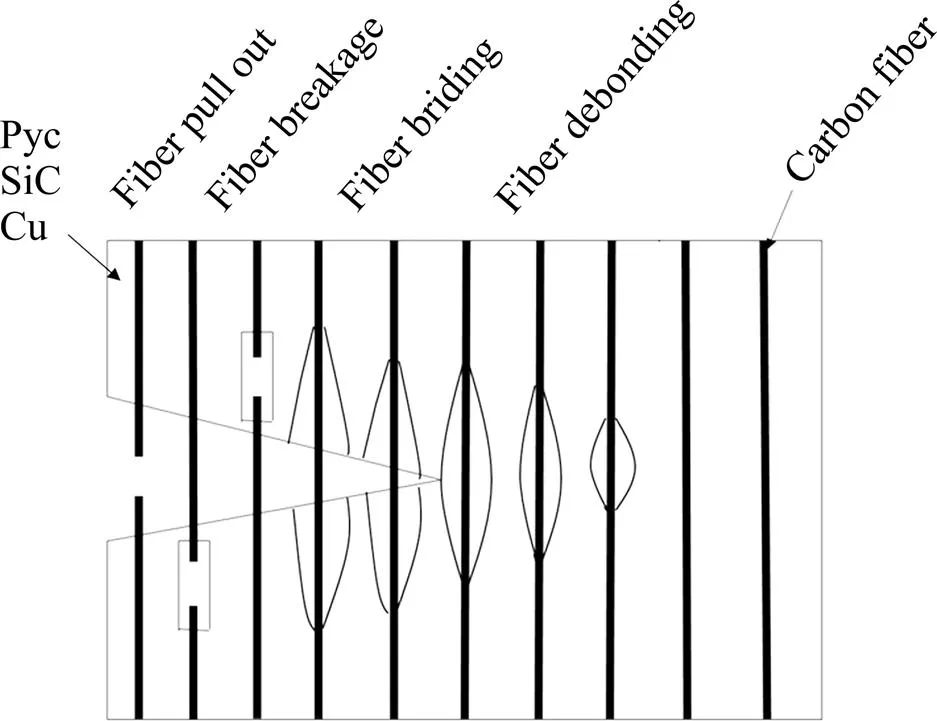

图7为C/C-SiC-Cu复合材料弯曲断裂过程示意图。如图所示,弯曲断裂过程中,裂纹的形成及扩展分别经历了:基体开裂、纤维与基体脱黏、裂纹偏转、纤维桥接、纤维断裂及纤维拔出等过程。其中裂纹偏转、纤维桥接及纤维拔出需要消耗和吸收大量能量,增加裂纹扩展势垒,影响材料的弯曲性能。C/C-SiC-Cu复合材料中主要有SiC/热解炭界面、热解炭/炭纤维界面和Cu/SiC界面,其中SiC/热解炭界面以及热解炭/炭纤维界面结合较强,Cu/SiC界面为弱结合界面,因此下面着重对SiC/热解炭、热解炭/炭纤维强结合界面进一步分析。

图7 C/C-SiC-Cu复合材料弯曲断裂过程示意图

图8为C/C-SiC-Cu复合材料弯曲断裂时的微观形貌。从图可以看出,C/C-SiC-Cu复合材料弯曲破坏时,出现裂纹偏转和纤维桥接。如图8(a)箭头所示,裂纹萌生后,在基体中扩展,由SiC/热解炭界面延伸至热解炭/炭纤维界面,裂纹在上述两个界面处产生偏转,原有的扩展方向被改变,裂纹扩展路径增长,裂纹扩展势垒增加,因此材料抗弯强度提高。如图8(b)所示,纤维桥接会使裂纹扩展阻力增加,从而提高材料抗弯强度,并且纤维桥接通常会伴随着纤维脱黏及纤维拔出等过程,进一步协同提高材料的弯曲性能。

图8 C/C-SiC-Cu复合材料弯曲断裂后裂纹偏转和纤维桥接

C/C-SiC-Cu复合材料加载过程中,裂纹萌生于SiC相。因为基体内的SiC属于脆性相,所以基体表面SiC相容易较早萌生裂纹。裂纹形成后,在基体中扩展,至SiC/热解炭界面时出现裂纹偏转和界面脱黏开裂,并继续扩展至热解炭/炭纤维界面,再次出现裂纹偏转以及界面二次脱黏,抗弯强度提高。随着载荷持续增大,裂纹数量不断增加,纤维拔出并断裂,此时,位移−载荷曲线迅速下降,直到裂纹扩展至下一层纤维布,重复以上裂纹扩展路径,因此,弯曲载 荷−位移曲线呈现台阶式下降。S1的热解炭厚度较S2更薄,裂纹在S1中热解炭/炭纤维界面的偏转相应较少,导致裂纹在重复扩展时扩展路径的增加幅度小于S2,所以S1的弯曲位移−载荷曲线台阶式波动幅度较S2更小。S2的密度较S1高,内部不规则孔隙少,因此,加载过程中裂纹萌生相比S1少。同时,S2中热解炭和SiC会在炭纤维周围形成具有较高结合强度的界面,随热解炭及SiC含量增加,二者的增强作用得以充分发挥,所以S2的抗弯强度高于S1。同理S2、S3、S4和S5的致密度和SiC含量逐渐下降,导致抗弯强度逐渐降低。并且由于S4和S5中炭纤维上只覆盖有薄薄的SiC层,裂纹重复扩展时路径增加幅度更小,因此S4和S5两组试样的弯曲位移−载荷曲线台阶式波动幅度较S2和S3更小。

3 结论

1) C/C-SiC-Cu复合材料弯曲性能主要与C/C多孔体密度和SiC含量有关。密度为0.98 g/cm3和0.68 g/cm3的2种C/C多孔体制备出的C/C-SiC-Cu复合材料抗弯强度分别为199 MPa和111 MPa。随SiC含量由18%降低至5%时,复合材料抗弯强度从199 MPa降低至97 MPa。适当增加C/C多孔体密度以及SiC的含量可以改善C/C-SiC-Cu复合材料的弯曲性能。

2) C/C-SiC-Cu复合材料断裂过程中,裂纹由SiC基体延伸扩展至SiC/热解炭界面时,出现脱黏开裂,裂纹偏转,继而扩展至热解炭/炭纤维界面,再次出现二次脱黏和裂纹偏转。这种双界面结构可产生多次裂纹偏转和脱黏,增加裂纹扩展阻力,提高C/C-SiC-Cu复合材料的弯曲性能。

[1] TANG S, HU C. Design, preparation and properties of carbon fiber reinforced ultra-high temperature ceramic composites for aerospace applications: areview[J]. Journal of Materials Science & Technology, 2017(2): 117−130.

[2] 杨凡, 谢奥林, 张贝, 等. C/C复合材料密度及预氧化处理对SiC涂层的影响[J]. 粉末冶金材料科学与工程, 2021, 26(2): 132−138.

YANG Fan, XIE Aolin, ZHANG Bei, et al. Effect of the density of C/C composites and pre-oxidation process on SiC coatings[J]. Materials Science and Engineering of Powder Metallurgy, 2021, 26(2): 132−138.

[3] YU C H, HUANG C W, Chen C S, et al. A micromechanics study of competing mechanisms for creep fracture of zirconium diboride polycrystals[J]. Journal of the European Ceramic Society, 2013, 33(10): 1625−1637.

[4] LEVINE S R, OPILA E J, HALBIG M C, et al. Evaluation of ultra-high temperature ceramics foraeropropulsion use[J]. Journal of the European Ceramic Society, 2001, 22(14/15): 2757−2767.

[5] NAIR B G, ZHAO Q, COOPER R F. Geopolymer matrices with improved hydrothermal corrosion resistance for high- temperature applications[J]. Journal of Materials Science, 2007, 42(9): 3083−3091.

[6] LI S, CHEN X, CHEN Z. The effect of high-temperature heat-treatment on the strength of C/C-SiC joints[J]. Carbon, 2010, 48(11): 3042−3049.

[7] LI G, YAN Q, JIANREN X, et al. The stability of the coefficient of friction and wear behavior of C/C-SiC[J]. Tribology Letters, 2015, 58(1): 13−19.

[8] 杜善义. 先进复合材料与航空航天[J]. 复合材料学报, 2007, 24(1): 1−12.

DU Shanyi. Advanced composite materials and aerospace engineering[J]. Acta Materiae Compositae Sinica, 2007, 24(1): 1−12.

[9] KRISHNARAO R V, ALAM M Z, DAS D K. In-situ formation of SiC, ZrB2-SiC and ZrB2-SiC-B4C-YAG coatings for high temperature oxidation protection of C/C composites-science direct[J]. Corrosion Science, 2018, 141: 72−80.

[10] ABU E H, KRENKEL W, HUGEL S. Development of C/C-SiC brake pads for high-performance elevators[J]. International Journal of Applied Ceramic Technology, 2005, 2(2): 105−113.

[11] ZHOU X, ZHU D, XIE Q, et al. Friction and wear properties of C/C-SiC braking composites[J]. Ceramics International, 2012, 38(3): 2467−2473.

[12] SCITI D, SILVESTRONI L, ESPOSITO L, et al. Advances in transient-liquid-phase bonding of ultra-high temperature ZrC ceramics[J]. High Temperature Materials & Processes, 2012, 31(4/5): 501−511.

[13] 赵向坤, 王雅雷, 熊翔, 等. 叠层缝合结构C/C-SiC复合材料微观结构与弯曲性能[J]. 中国有色金属学报, 2021, 31(7): 1869−1878.

ZHAO Xiangkun, WANG Yalei, XIONG Xiang, et al. Microstructure and flexural properties of laminated suture structure C/C-SiC composites[J]. Transaction of Nonferrous Metals of China, 2021, 31(7): 1869−1878.

[14] LI J P, MENG S H, WANG Z B, et al. Study on ZrC- 20vol.% SiC ultrahigh temperature ceramics by hot pressing[J]. Advanced Materials Research, 2012, 557/559: 772−775.

[15] CHENG L, XU Y, ZHANG L, et al. Effect of carbon interlayer on oxidation behavior of C/SiC composites with a coating from room temperature to 1 500 ℃[J]. Materials Science and Engineering A, 2001, 300(1/2): 219−225.

[16] MEI H, ZHANG D, XIA J, et al. The effect of hole defects on the oxidation behavior of two-dimensional C/SiC composites[J]. Ceramics International, 2016, 42(14): 15479−15484.

[17] YANG X, WEI L, SONG W, et al. Effects of the single layer CVD SiC interphases on the mechanical properties of the C/SiC composites fabricated by PIP process[J]. Materials Science & Engineering A, 2012, 558(DEC15): 451−455.

[18] YANG X, HU H F, ZHANG Y D, et al. Thermal shock properties of 3D-C/SiC composites prepared via polymer infiltration pyrolysis (PIP)[J]. Ceramics International, 2014, 40(7): 9087− 9094.

[19] ZHAO D, GUO T, FAN X, et al. Effect of pyrolytic carbon interphase on mechanical properties of mini T800-C/SiC composites[J]. Journal of Advanced Ceramics, 2021, 10(2): 219− 226.

[20] ZHANG Y, XIAO Z, WANG J, et al. Effect of C/C porous preform on the microstructure and flexural strength of C/C-SiC composites[J]. Journal of the Chinese Ceramic Society, 2008, 36(8): 1069−1073.

[21] 苏哲安, 杨鑫, 黄启忠, 等. 高温热震对具有SiC涂层的C/C复合材料压缩性能的影响[J]. 粉末冶金材料科学与工程, 2012, 17(1): 102−108.

SU Zhean, YANG Xin, HUANG Qizhong, et al. Influence of high temperature cyclic thermal shock on compression properties of C/C composites with SiC coating[J]. Materials Science and Engineering of Powder Metallurgy, 2012, 17(1): 102−108.

Flexural property of C/C-SiC-Cu composites

BAI Kailun, ZHANG Huan, YIN Jian, XIONG Xiang, ZHANG Hongbo, XIE Fengminyu

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Using carbon non-woven fabric/fibre web as the reinforcements, porous C/C composites were prepared by chemical vapor infiltration (CVI) deposition of pyrolytic carbon, and then SiC was deposited by CVI and Cu was infiltrated under pressure successively. Fianlly, C/C-SiC-Cu composites were obained. The effects of density of porous C/C composites and SiC contents (volume fraction, the same below) on the flexural property of C/C-SiC-Cu composites were investigated, respectively. The results show that with the increase of porous C/C composites density and SiC content, pyrolytic carbon and SiC form an interface with high binding strength around carbon fibers, and the strengthening effect of them can be fully played. So the flexural strength of C/C-SiC-Cu composites significantly increase. When the bending process is carried out, pyrolytic carbon and SiC matrix can inhibit the pullout of carbon fibers. The flexural load-displacement curve of C/C-SiC-Cu composites is ups and downs step-like, showing obvious characteristics of pseudoplastic fracture.

C/C-SiC-Cu composites; porous C/C composite; SiC; microstructure; flexural strength

10.19976/j.cnki.43-1448/TF.2021106

TB332

A

1673-0224(2022)02-187-09

国家自然科学基金联合基金重点项目(U19A2099

2021−12−08;

2022−04−05

尹健,副研究员,博士。电话:13974827640;E-mail: ctjyin@hotmail.com

(编辑 陈洁)