激光熔覆马氏体/铁素体涂层的组织与抗磨耐蚀性能

张磊,陈小明,霍嘉翔,张凯,曹文菁,程新闯

激光熔覆马氏体/铁素体涂层的组织与抗磨耐蚀性能

张磊1, 2,陈小明1, 2,霍嘉翔1,张凯1, 2,曹文菁1, 2,程新闯3

(1. 水利部产品质量标准研究所 浙江省水利水电装备表面工程技术研究重点实验室,杭州 310012;2. 水利部杭州机械设计研究所 水利机械及其再制造技术浙江省工程实验室,杭州 310012;3. 绍兴市曹娥江大闸管理局,绍兴 312000)

为提高液压活塞杆的耐腐蚀和抗磨损性能,在45号钢表面采用激光熔覆技术在不同激光功率下制备具有马氏体/铁素体组织的Fe基合金熔覆层。利用X射线衍射仪、扫描电镜、X射线能谱仪等手段表征涂层的物相组成、微观形貌和元素分布,采用维氏硬度计和干滑动摩擦试验机对涂层的显微硬度和抗磨损性能进行测试,并通过电化学工作站研究熔覆层的耐腐蚀性能。结果表明:Fe基合金熔覆层的主要物相为α-Fe、Ni-Cr-Fe、γ-(Fe,C)和Fe9.7Mo0.3等,主要组织为马氏体、铁素体和少量残余奥氏体。熔覆层的枝晶态组织均匀致密,无裂纹和孔隙缺陷,涂层与基体呈冶金结合。涂层的硬度与耐磨性能随激光功率增大而提高,当功率为2.4 kW时,涂层的平均显微硬度(HV)为647.64,耐磨性能为45号钢的9.37倍,磨损机制为磨粒磨损。随激光功率提高,Fe基合金熔覆层的耐腐蚀性能先升高后降低,当激光功率为2.0 kW时涂层具有最佳耐腐蚀性能,显著高于活塞杆常用碳钢、不锈钢以及电镀硬铬等材料,可在相关领域替代电镀铬。

激光熔覆;Fe基合金;组织;磨损;腐蚀;活塞杆

活塞杆是液压启闭机的关键部件,广泛应用于水工闸门、海洋石油平台、煤矿机械等领域[1]。在沿海地区,闸门液压启闭机服役于潮湿、海水、泥沙冲蚀等恶劣环境,活塞杆在磨损−腐蚀耦合作用下表面易发生破坏失效[2],因此需对其进行表面强化和防护。目前常规方法主要为电镀铬,但由于传统电镀工艺中六价铬产生环境危害而被限制使用并逐渐淘汰[3],探索开发经济、环保、镀层性能优良的表面涂层技术成为相关领域的研究热点。尤其是对应用于海洋工程的复杂工况下的活塞杆防护涂层的抗磨耐蚀性能和使用寿命提出了更高的要求。

近年来,激光熔覆技术的兴起为解决活塞杆的腐蚀防护和替代电镀铬提供了新的路径。目前国内外已有不少关于活塞杆表面激光熔覆抗磨耐蚀涂层的报道,涂层材料多为耐蚀性较好但成本较高的稀有金属,如Ni基合金、Co基合金等[4−5],这些材料与常用钢质基材之间存在热膨胀系数差异而导致涂层容易开 裂[6]。成本较低的Fe基合金涂层与铸铁、碳钢、合金钢等基体材料相近,因此开裂敏感性较低,且与基材冶金结合性好,因而受到广泛关注。申卫国等[7]采用激光熔覆法在27SiMn钢液压支柱表面制备316L不锈钢涂层,涂层与基材形成冶金结合,具有较好的韧性和冲击强度。徐鹏等[8]在45号钢表面激光熔覆304不锈钢涂层,涂层试样的自腐蚀电位比基材高290 mV,但比商用304不锈钢低70 mV,自腐蚀电流密度小于基材和商用304不锈钢。杨庆东等[9]在27SiMn钢表面制备的JG-2、JG-3铁基熔覆层,平均硬度(HV10)分别为542和609,质量磨损量分别为基材的1/2和1/4,其中JG-2的钝化能力和耐蚀性能更好。为进一步提高激光熔覆层的硬度以满足抗磨损性能的要求,往往引入硬质相进行强化改性。尹泉等[10]在304不锈钢表面通过激光熔覆原位反应制备含有Cr23C6、Cr3C2等硬质相的铁基涂层,显微硬度为基材的3.6倍。然而,由于第二相的腐蚀电位与金属基体差异较大而加速腐蚀,可能导致耐蚀性能降低[11],因此常规的硬质相不宜用于高耐蚀性能要求的涂层。有研究表明,马氏体/铁素体双相不锈钢兼具高硬度和良好的抗磨性能与耐蚀性能[12−13]。激光熔覆快速冷却的工艺特性对于组织中的马氏体相变具有较好的促进作用,通过激光工艺参数的调节可对涂层的微观组织和抗磨耐蚀性能进行调控。目前关于激光熔覆马氏体/铁素体涂层组织性能调控的研究较少。基于此,本文作者选取具有马氏体/铁素体组织形成能力的Fe基合金粉末和低成本的45号钢分别作为涂层材料和活塞杆材料,兼顾工艺成本和涂层综合性能,采用同轴送粉激光熔覆工艺在45号钢表面制备Fe基合金涂层,研究不同激光功率下涂层的显微组织、硬度和摩擦磨损性能,对比研究Fe基合金涂层、活塞杆常用钢以及电镀硬铬涂层的耐腐蚀性能,并在活塞杆表面进行应用,以期为激光熔覆Fe基合金涂层在海工领域的应用提供理论依据与工艺经验。

1 实验

1.1 原材料与涂层制备

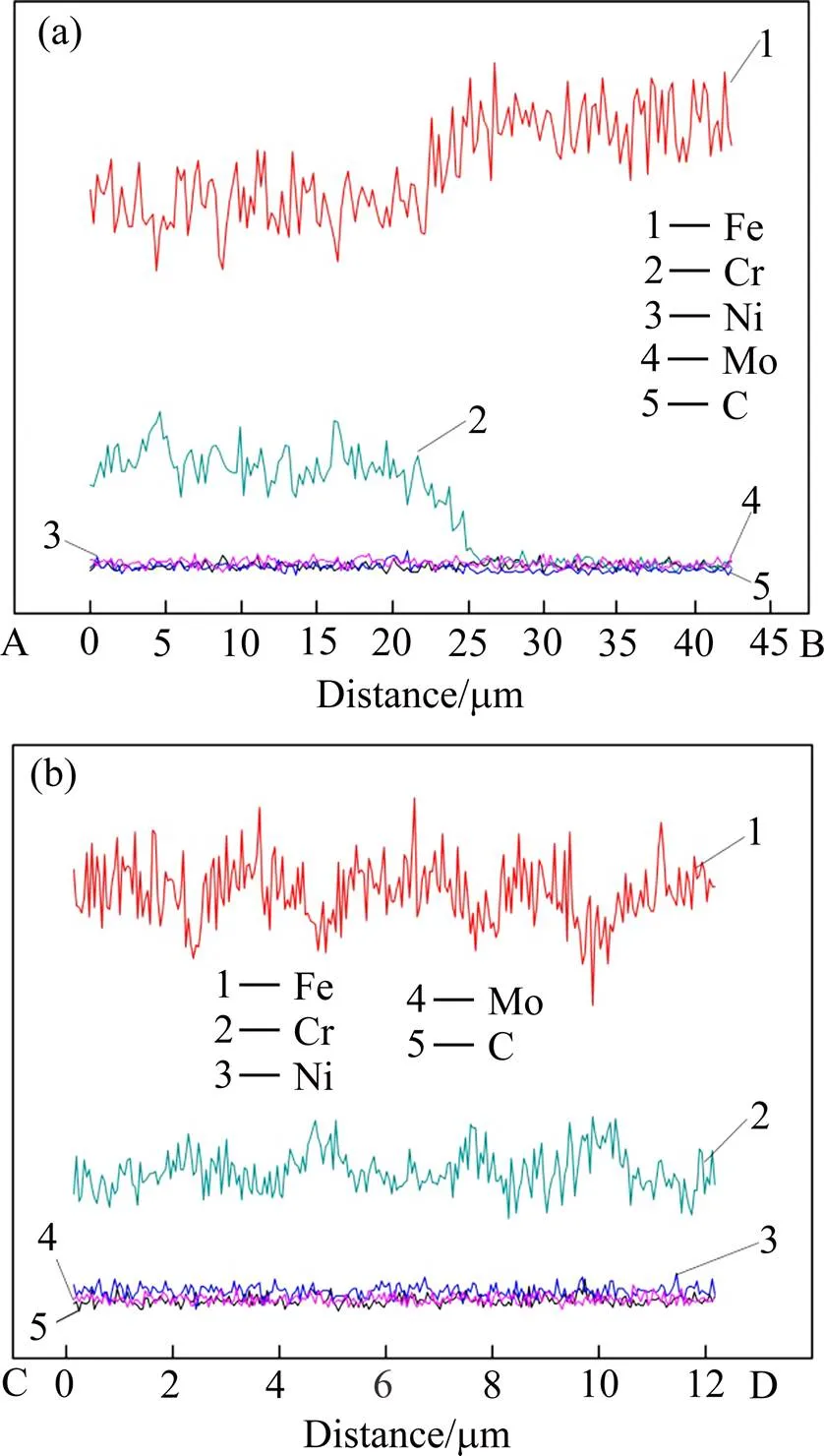

制备涂层的原材料为FeCrNiMo合金粉末(Höganäs Rockit® 401),粒度为53~150 μm,主要化学成分如表1所列。基体材料为45号钢,尺寸为80 mm×60 mm×25 mm。采用浙江仲全公司M7150型精密卧轴矩台平面磨床和80目白刚玉砂轮将基材表面磨削加工至粗糙度为0.5 μm以下,然后在酒精中超声清洗去除污垢。激光熔覆前将粉末和基材置于烘箱中,80 ℃预热2 h以上。

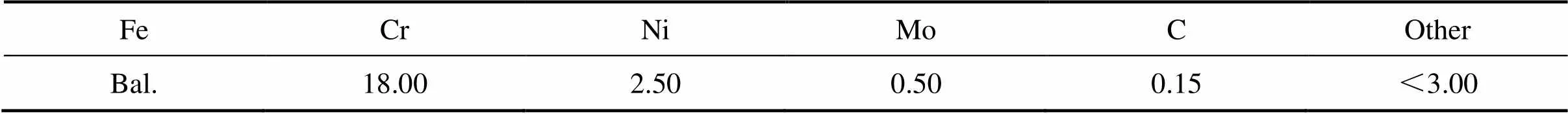

表1 FeCrNiMo合金粉末的化学成分

采用德国LASERLINE公司的LDF4000型光纤耦合半导体激光器和德国KUKA公司KR 120 R2500 pro机器人制备涂层。采用同轴送粉和多道搭接熔覆工艺,工艺参数如下:基材预热温度100 ℃,激光功率分别为1.6、1.8、2.0、2.2和2.4 kW,扫描线速度10 mm/s,光斑直径5 mm,搭接率40%,送粉机转速0.8 r/min。

1.2 组织与性能表征

采用荷兰帕纳科X’Pert Powder型X射线衍射仪(XRD)分析涂层的物相组成。涂层试样的横截面依次用180、400、800、1 200和2 400目砂纸磨抛,再用9、3和1 μm的金刚石抛光液抛光至镜面效果,然后用Glyceregia溶液(由盐酸、丙三醇和硝酸组成,三者的体积比为3:2:1)腐蚀。采用德国ZEISS SUPRA55型场发射扫描电镜(SEM)观察截面的组织形貌与结构,并用附带的X射线能谱仪(EDS)进行点成分分析和线扫描分析。用Image J软件基于涂层表面放大1 000倍的SEM像统计晶粒尺寸分布,晶粒数大于200个。用上海泰明HXD-1000TMC显微硬度计测试涂层的硬度分布,峰值载荷为1.96 N,加载时间10 s。

用德国BRUKER公司的UMT Tribo Lab型摩擦磨损试验机进行线性往复式干滑动摩擦试验,对磨材料为直径6.35 mm的Si3N4球,载荷为50 N,频率为5 Hz,往复单程为10 mm,试验时间为180 min。试验结束后,采用SEM观察磨损表面的微观形貌,并用美国Rtec公司的UP型三维轮廓仪测量试验前和试验后试样的体积,用下式计算涂层试样的体积磨损率:

V=Δ/(·)

式中:V为体积磨损率,mm3/(N·m);Δ为磨损体积,mm3;为法向载荷,N;为滑动总距离,m。

采用RST5200型电化学工作站和三电极系统测试动电位极化曲线,对比分析激光熔覆Fe基涂层试样、45钢、Q355钢、04Cr13Ni5Mo马氏体不锈钢和电镀硬铬涂层试样的耐腐蚀性能。三电极系统中分别以上述材料为工作电极,标准饱和甘汞电极(SCE)作为参比电极,铂电极为辅助电极,工作介质为质量分数为3.5%的NaCl水溶液。实验初始点位的开路电位为−0.5 V,终止点位开路电位为+0.5 V,扫描速率为0.5 mV/s,采样频率为2 Hz。

2 结果与讨论

2.1 物相成分

图1(a)所示为Schaeffler相图,利用公式(Cr)=(Cr)+1.5(Si)+0.5(Nb)和(Ni)=(Ni)+30(C)+ 0.5(Mn) (式中和分别为各元素的当量和质量分数)分别计算Cr当量和Ni当量[13−14],根据计算结果判断FeCrNiMo铁基合金熔覆层的组织主要为马氏体(M)、铁素体(F)和奥氏体(A)。图1(b)所示为铁基合金粉末和不同激光功率下制备的Fe基合金熔覆层的XRD谱。由图可知,原始铁基合金粉末主要由γ-(Fe,Ni)和γ-(Fe,C)固溶体、Cr单质以及Fe9.7Mo0.3金属间化合物组成,主要组织为奥氏体,其晶体结构为面心立方结构(FCC)。激光熔覆涂层主要由α-Fe、Ni-Cr-Fe、γ-(Fe,C)和Fe9.7Mo0.3等组成,其晶型以体心立方(BCC)为主。这些物相中,C原子固溶于α-Fe中形成过饱和固溶体和间隙固溶体,分别为马氏体和铁素体组织,γ-(Fe,C)为奥氏体的组成物。此外熔覆层组织中还有Ni-Cr-Fe固溶体和Fe9.7Mo0.3金属间化合物。

从图1(b)看出,不同激光功率下的熔覆层XRD谱的部分特征峰发生变化。较低功率下熔覆层的奥氏体相γ-(Fe, C)特征峰较强,随激光功率提高,γ-(Fe,C)峰强逐渐减弱,表明激光功率提高可促进奥氏体组织向马氏体转变,残留奥氏体相逐渐减少。

图1 激光熔覆Fe基合金涂层的物相组成

(a) Schaeffler diagram[13]; (b) XRD patterns of Fe-based alloy powder and coatings with different laser powers

2.2 显微组织与形貌

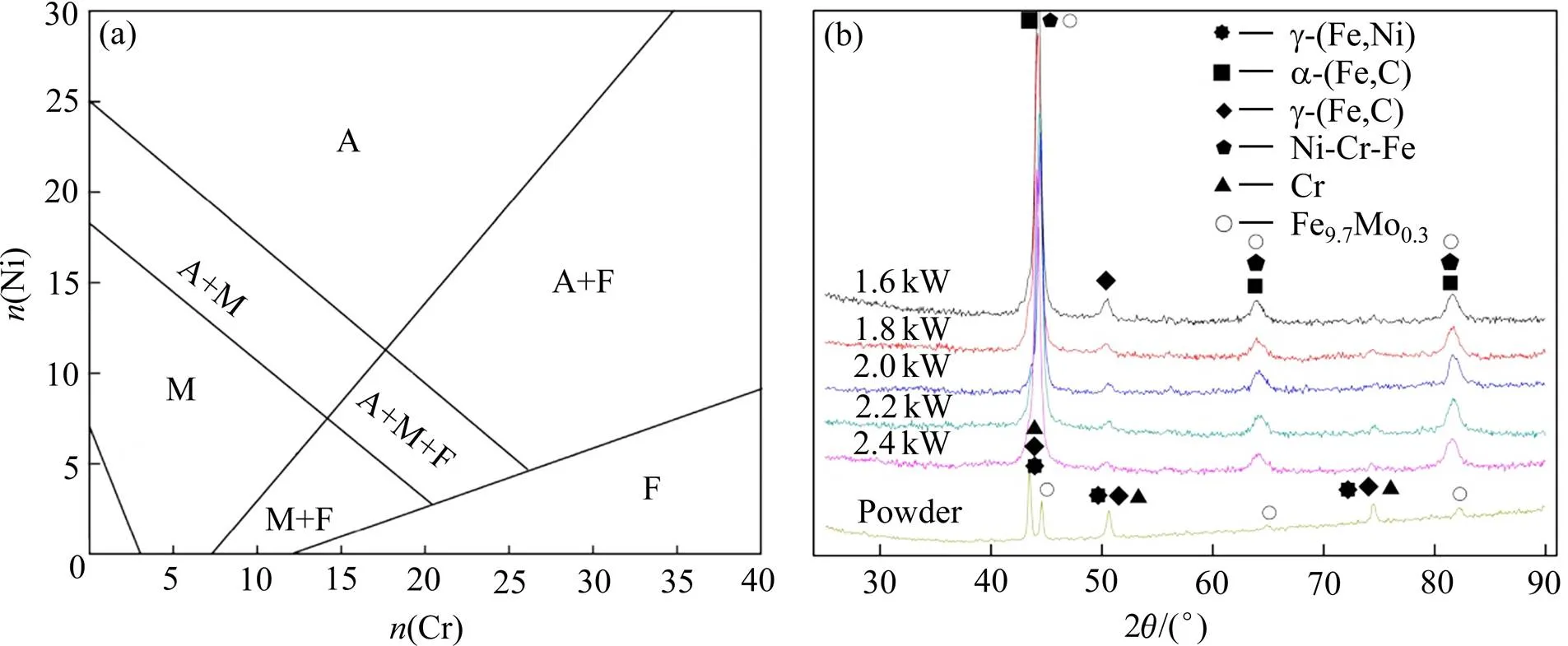

图2所示为激光功率为2.0 kW下制备的Fe基合金熔覆层截面显微组织SEM照片。由图可见熔覆层组织致密均匀,无孔隙、裂纹等组织缺陷。从图2(a)看出,涂层底部与基体的热影响区(heat affected zone, HAZ)的界面存在一层平面状结晶,这是由于基体材料具有良好的导热性能,在界面附近形成大的正温度梯度和大过冷度,在基体表面发生外延生长而形成很薄的一层平面晶[15]。靠近界面的涂层底部组织主要为致密的树枝晶,枝晶的生长方向主要受温度梯度的控制,为热流的反方向[16],因熔池底部热流方向垂直于固液界面,因此枝晶沿垂直于界面的方向向上生长。从图2(b)看出,涂层的中部主要为细长树枝晶组织,这是由于熔池中部散热性降低,所形成的温度梯度较小,凝固时以树枝晶生长,生长方向受散热方向影响。从图2(c)可见涂层的表层组织主要为均匀细小的等轴晶和树枝晶,枝晶尺寸约为2~8 μm。这是由于熔覆层的表层与空气接触,散热性好,从而形成较大的过冷度和温度梯度,导致形核率高且晶核迅速长大为细小晶粒[17]。

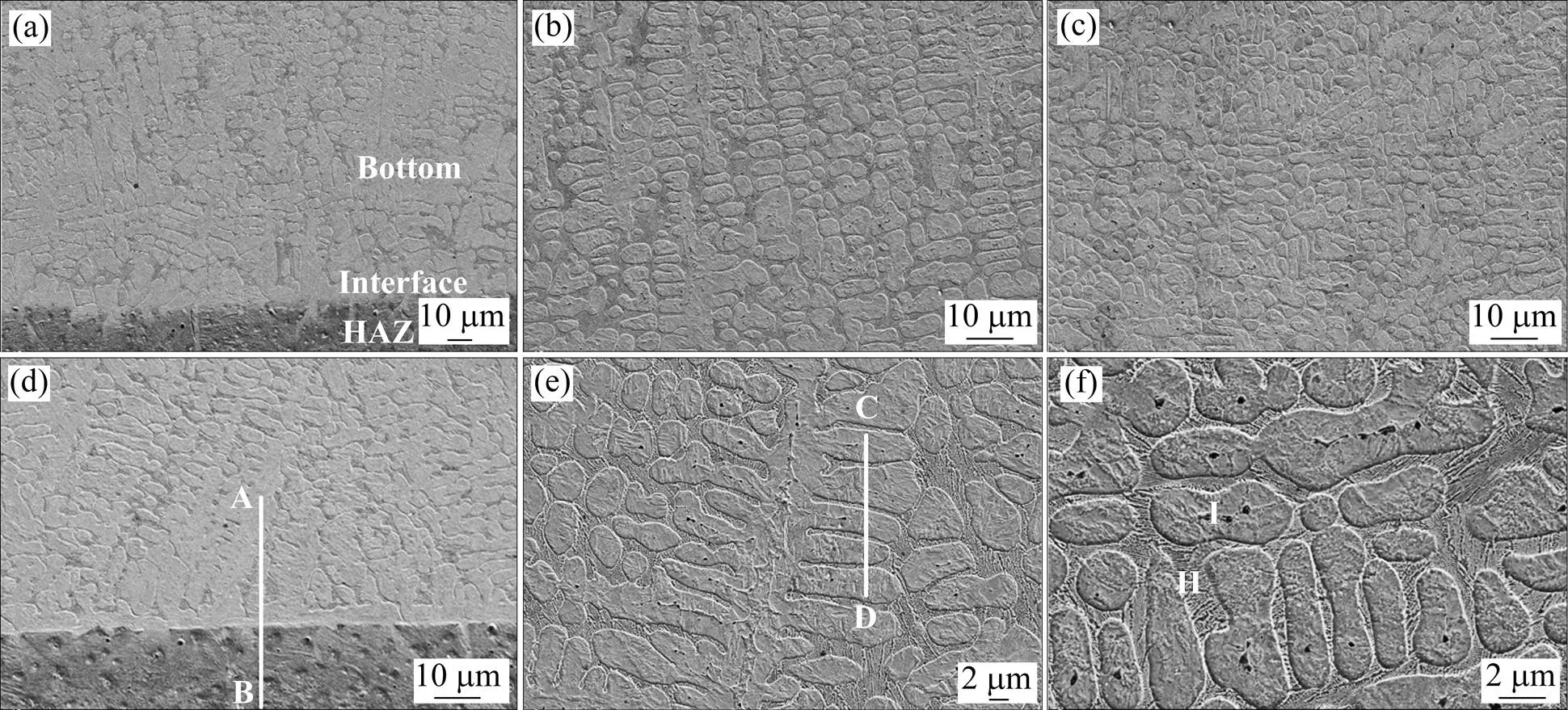

图2(d)和图2(e)、(f)分别为涂层界面和涂层枝晶组织的SEM图,图3所示为图2(d)和(e)EDS元素线扫描图。从图2(d)可知,界面处存在较薄的成分过渡区,过渡区厚度约为8~10 μm,结合图3(a)的EDS线扫描图可知,该区域内从涂层到基材Fe含量逐渐升高而Cr含量逐渐降低,其他元素含量变化不大,这表明涂层稀释率较低。从图3(b)可知Fe和Cr含量在横跨多个二次枝晶呈周期性变化,枝晶内的Fe含量高于枝晶间组织的Fe含量,而Cr含量则相反。

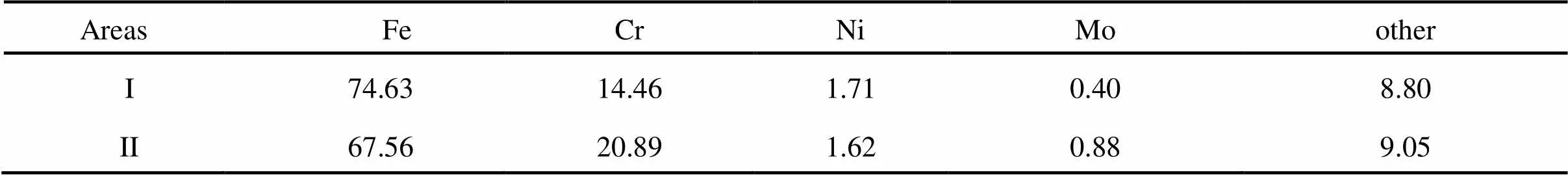

图2(f)所示为枝晶组织的高倍SEM照片,主要包括枝晶内组织(I区域)和枝晶间组织(II区域)两个部分。利用EDS对这2个区域进行点成分分析,结果如表2所列。从表可知,树枝晶内(I区域)Fe含量高,并含一定量的Cr,根据细长的枝晶形态特征判断其为马氏体组织,固溶了过饱和的C以及一定量Ni、Cr等合金元素。II区域的Fe含量较I区域有所降低,而Cr、Mo含量大幅升高。根据铁素体优先形核规律[18],在凝固过程中富Cr的δ-铁素体一般优先形核,随后铁素体与液相发生包晶反应向奥氏体转变,此时Cr在奥氏体中因有限固溶而析出,随后多数奥氏体进一步转变为低Cr含量的马氏体并长大成发达的树枝晶,而部分富Cr铁素体因快速冷却而未转变,最终保留于马氏体枝晶间。因此,推断枝晶间组织主要为铁素体,含有少量残余奥氏体,奥氏体形态因含量很少而表现不明显。

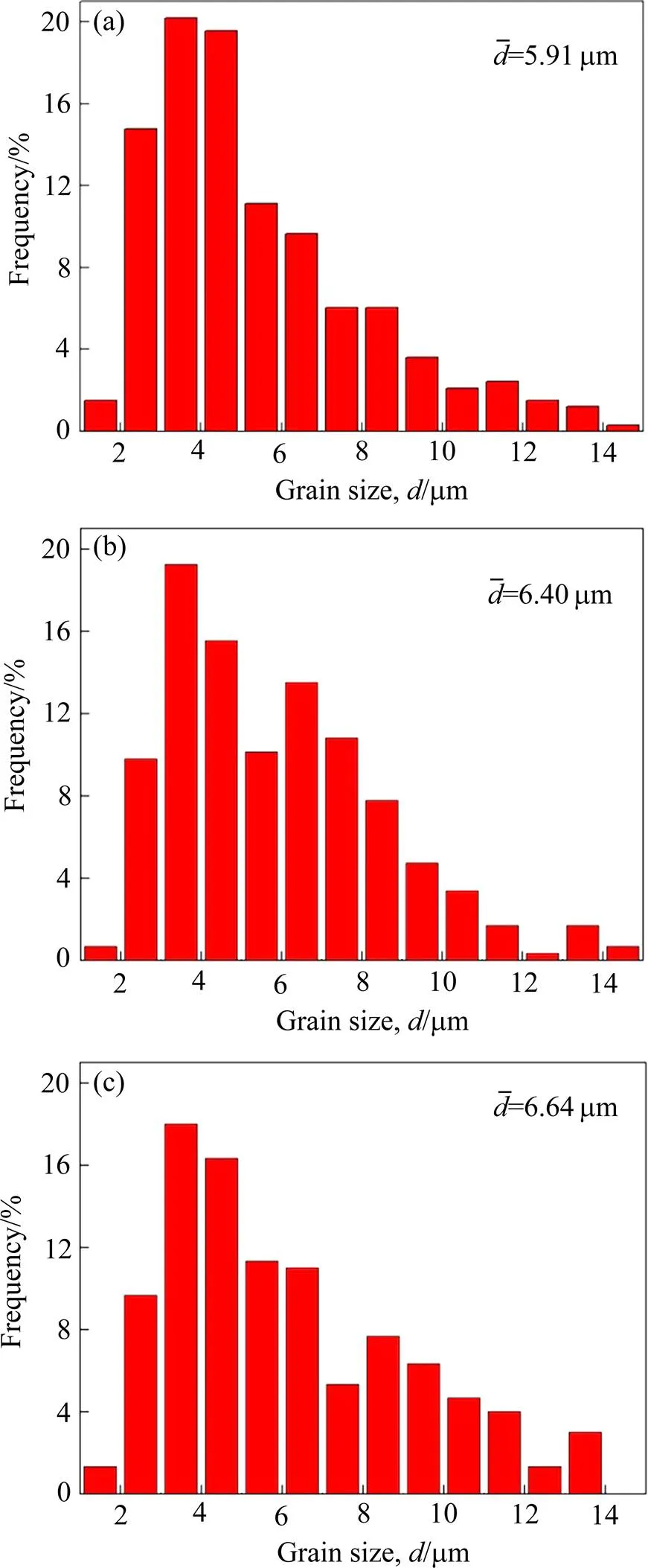

图4所示为不同激光功率下熔覆层的晶粒尺寸分布和平均晶粒尺寸。从图看出,所有涂层的晶粒尺寸均主要分布于2~8 μm之间,其中以3~4 μm和4~5 μm的细晶粒比例最高,两者占总晶粒数的40%以上。随激光功率提高,2~5 μm细晶粒有所减少,而5 μm以上的晶粒所占比例逐渐增大。同时,熔覆层的平均晶粒尺寸随激光功率提高而略有增大。激光功率对晶粒尺寸的影响与熔池反应有关,熔池温度随激光功率提高而升高,导致过冷度减小以及形核率降低,结晶过程中晶粒得以长大,因此凝固后涂层的晶粒尺寸分布范围和平均尺寸增大。

图2 Fe基合金熔覆层的截面微观组织SEM图

(a), (b), (c) Bottom zone, middle zone and top zone of coating, respectively; (d) Interface; (e), (f) Dendritc crystal

图3 Fe基合金熔覆层的EDS线扫描图

(a) EDS line san of the interface in Fig.2 (d); (b) EDS line san of secondary dendrites in Fig.2 (e)

表2 图2(f)中I区域和II区域的EDS分析结果

2.3 显微硬度与摩擦磨损性能

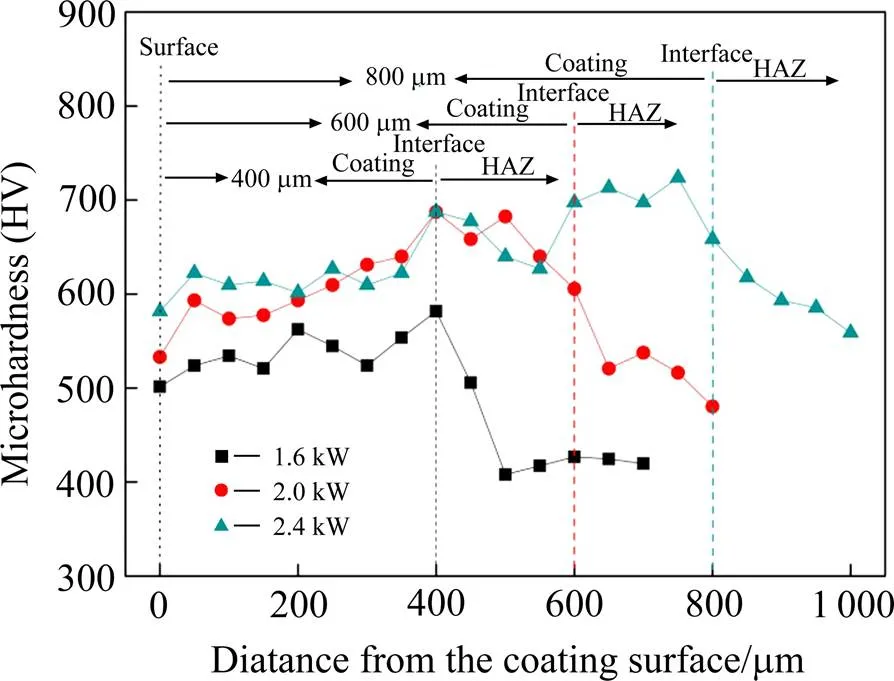

图5所示为熔覆层截面上垂直于界面方向的硬度分布。可见硬度从表面向基材方向呈阶梯式分布,涂层区域保持较高且稳定的硬度,从界面处开始逐渐下降。马氏体/铁素体熔覆层的硬度与组织成分和激光熔覆工艺特性有关。激光熔覆的快速冷却过程可促进奥氏体向马氏体转变,马氏体组织赋予涂层高硬度,同时急冷过程使熔体凝固过程中产生较大的形核率并抑制晶粒长大,最终形成均匀细小的晶粒而产生细晶强化作用[19]。此外,Ni、Cr等合金元素固溶于α-Fe中起到固溶强化作用[20]。上述多种强化机制使涂层硬度提高。

图4 不同激光功率下熔覆层的晶粒尺寸分布和平均晶粒尺寸

(a) 1.6 kW; (b) 2.0 kW; (c) 2.4 kW

激光功率为1.6、2.0和2.4 kW下的熔覆层表面硬度(HV)分别为538.47、617.38和647.64,分别为45号钢的1.68倍、1.93倍和2.02倍,硬度随激光功率增大而升高。一方面,由XRD谱分析可知激光功率提高可促进熔覆层组织转变为马氏体,马氏体含量增加有利于提高涂层硬度;另一方面,激光功率提高导致晶粒尺寸增大,细晶强化作用减小,但不同功率下涂层的平均晶粒尺寸差异不大,均在6 μm左右。因此涂层的硬度随激光功率增大而逐渐提高。从图5还看出,热影响区的硬度显著高于基体材料,并随激光功率增大而升高,这是由于该过渡区域在激光热作用下达到奥氏体相变温度,发生马氏体相变。激光功率越高,位置越靠近表面,热影响区的温度越高,冷却后组织中马氏体含量越多,所以显微硬度越高[21]。从图5还可见,不同激光功率下涂层厚度差异显著,厚度随激光功率增大而增加。原因是高功率热输入提高了熔池深度和粉末熔化沉积量[22]。

图5 不同激光功率下Fe基合金熔覆层截面的显微硬度分布

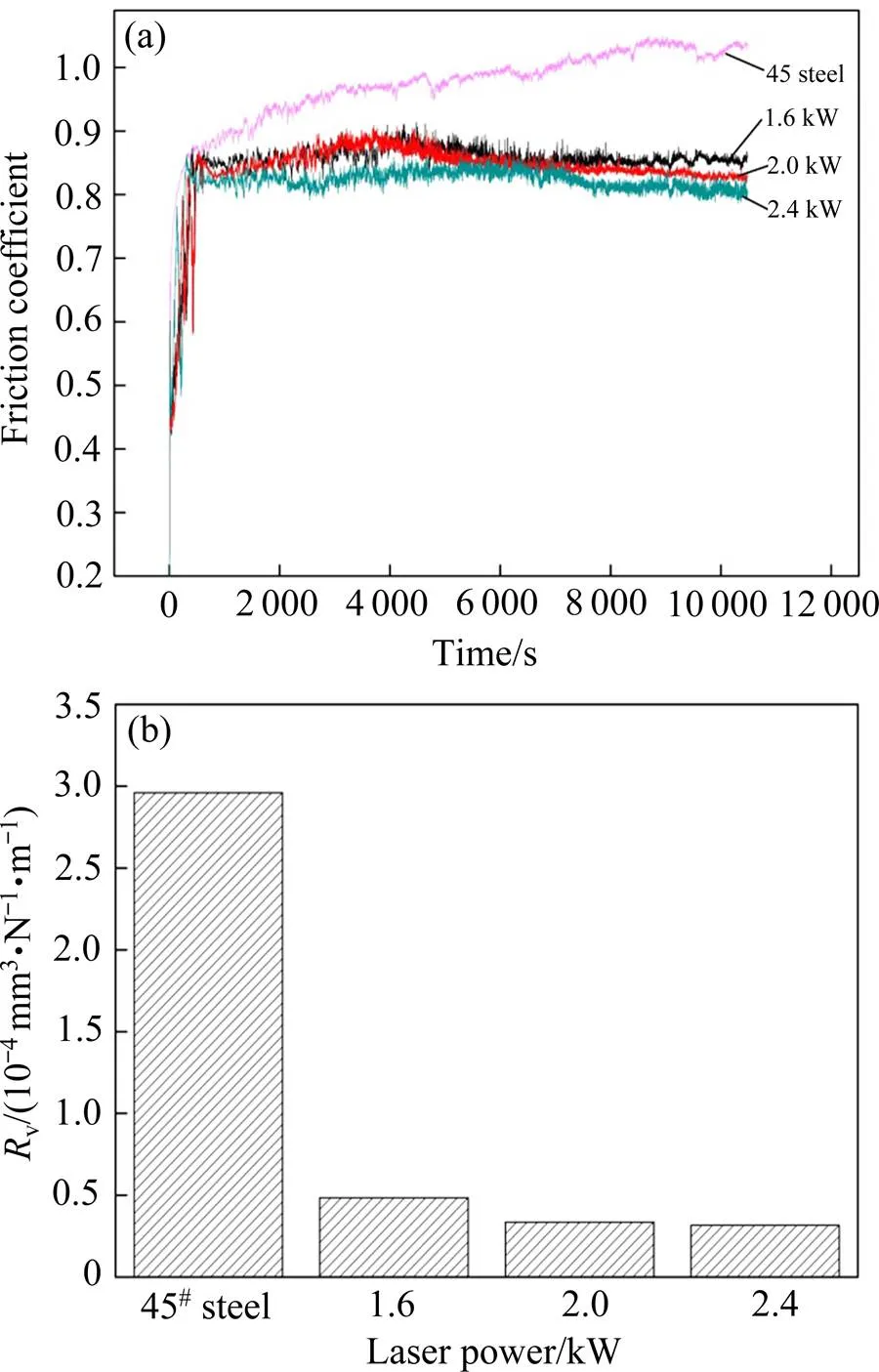

图6所示为不同激光功率的熔覆层摩擦磨损性能。从图6(a)可见,在摩擦初期,熔覆层的摩擦因数逐渐升高并伴有大幅波动,在5 min左右进入稳定阶段。摩擦因数随激光功率增大而减小,激光功率为1.6、2.0和2.4 kW的熔覆层平均摩擦因数分别为0.857、0.833和0.817,均显著低于45钢的平均摩擦因数。由图6(b)可见,熔覆层的体积磨损率随激光功率提高而减小。在较高的激光功率下,涂层中更多的马氏体组织保证了高硬度和良好的耐磨性能,而塑韧性较好的铁素体能有效协调马氏体相变产生的高应力,从而降低涂层的开裂敏感性[18]。45钢和2.4 kW下的熔覆层的体积磨损率分别为2.96×10−4mm3/(N∙m)和3.16×10−5mm3/(N∙m),表明在45号钢表面制备Fe基合金熔覆层可大幅提高合金的耐磨性能。

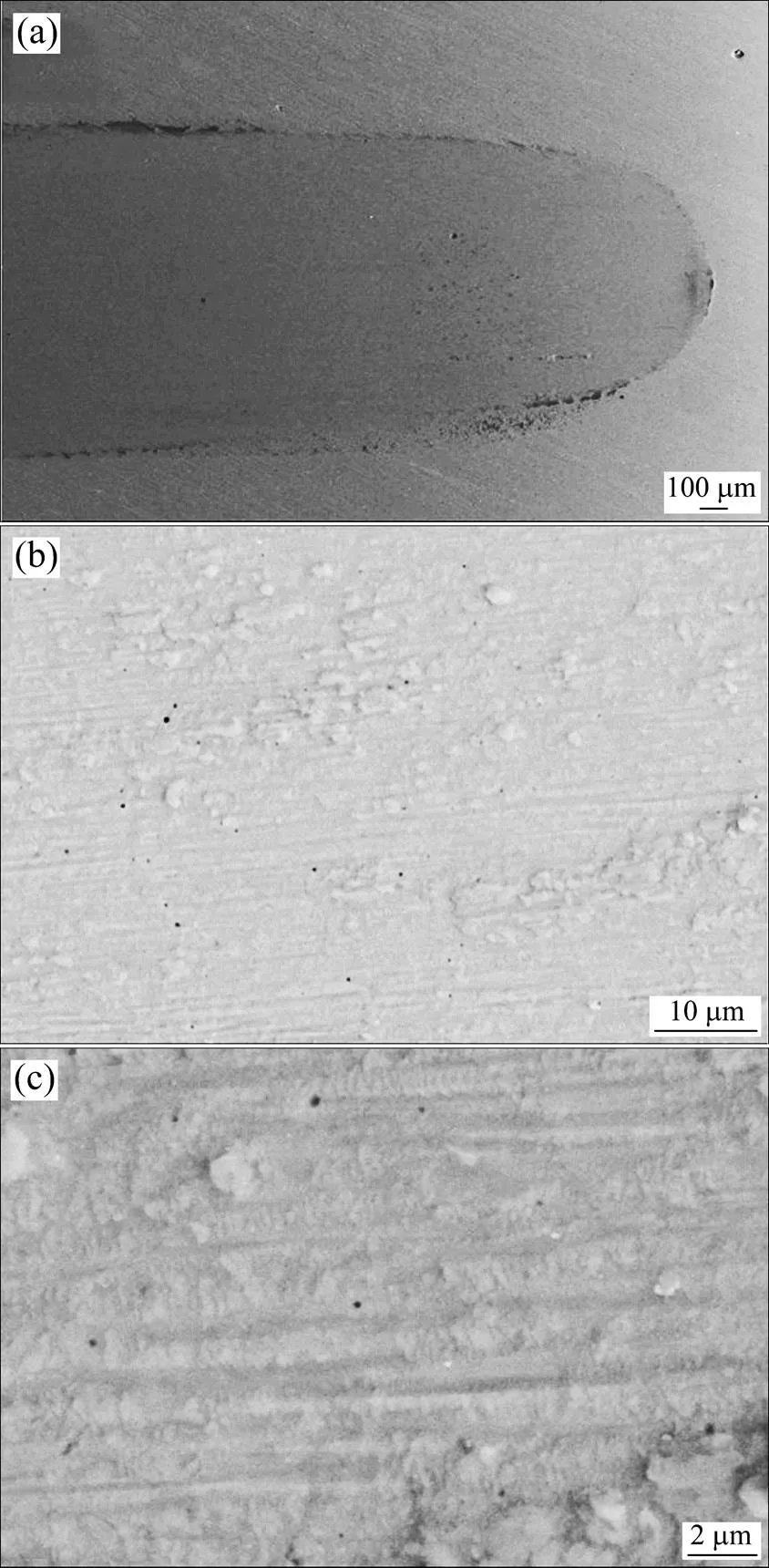

图7所示为激光功率为2.4 kW的Fe基熔覆层试样磨损表面SEM图。从图7(a)的低倍照片可见磨损面平整,磨痕内未见明显的凹凸。从7(b)看出磨损面分布有细而浅的划痕,划痕周围存在细小的褶皱,从图7(c)可见褶皱为轻微犁沟,这是由于摩擦过程中脱落在摩擦副间的金属磨屑形成磨粒,对涂层表面产生犁皱和切削。因此熔覆层的滑动摩擦磨损机制主要为磨粒磨损。

图6 45号钢和不同激光功率的Fe基合金熔覆层摩擦磨损性能

(a) Friction coefficient curve; (b) Volume wear rate (v)

2.4 电化学腐蚀性能

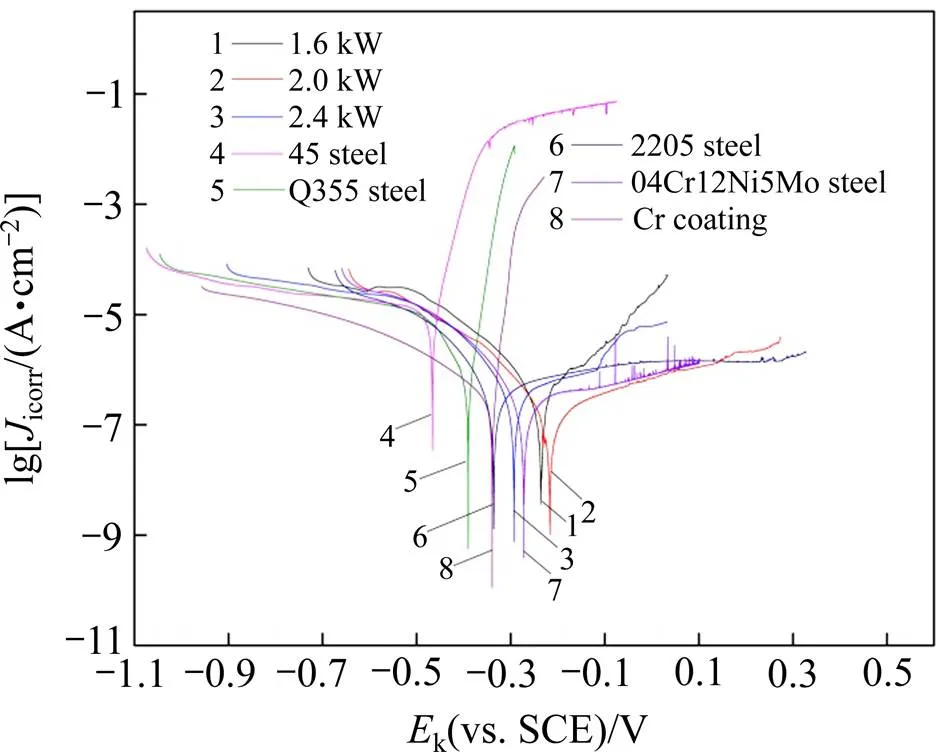

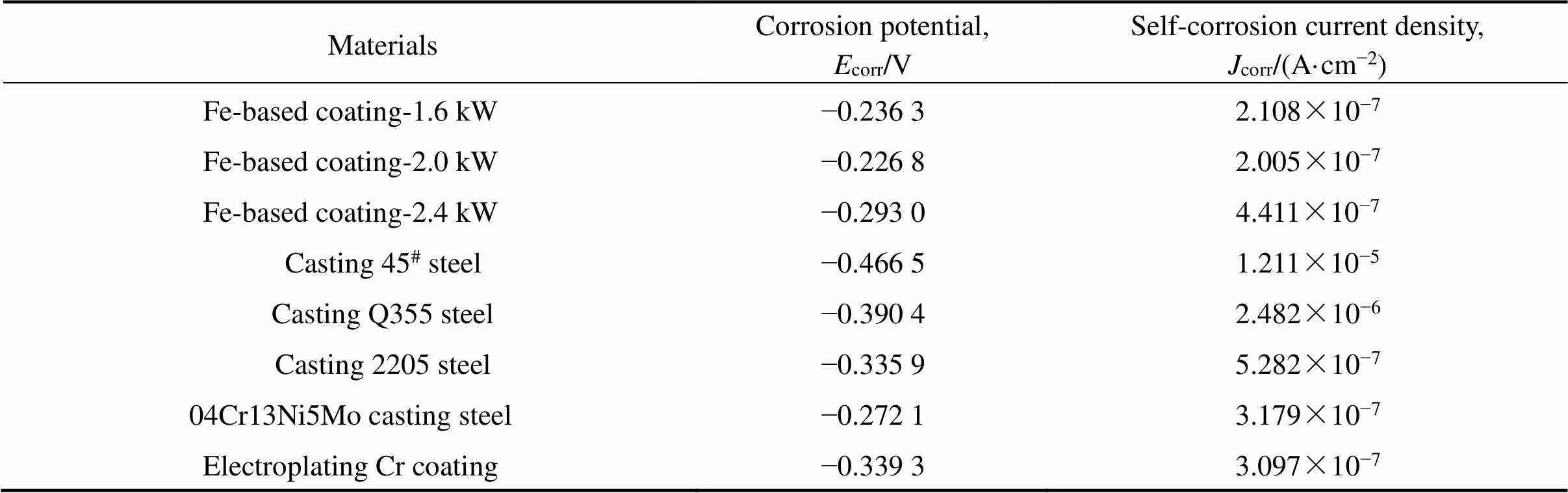

图8所示为激光熔覆Fe基合金涂层与几种常用液压活塞杆材料及电镀铬涂层在模拟海水中的电化学极化曲线,采用Tafel曲线外延法拟合得到腐蚀电位(corr)和自腐蚀电流密度(corr),如表3所列。corr越大,表明腐蚀反应的热力学倾向越小[23];corr越小,表明涂层的耐腐蚀性能越好。从表3可知,随激光功率升高,熔覆层的corr先升高后降低,corr先下降后升高,当激光功率为2.0 kW时涂层的耐腐蚀性能最好。涂层耐蚀性的变化与其组织成分有关。激光功率提高可促进熔池中的传质传热过程,改善凝固后熔覆层的成分分布和组织均匀性,减少晶界处的成分偏聚,降低不同相结构间的电位差[24],进而减少电化学活性点,因此涂层的耐蚀性提高;然而随激光功率进一步升高,耐蚀性较好的富Cr铁素体减少而马氏体含量升高,使马氏体−铁素体间形成更大的电偶腐蚀倾向[25],加速腐蚀速率,导致涂层的耐腐蚀性能整体耐蚀性下降。另外,晶粒尺寸可能对耐蚀性能具有一定影响,细晶粒组织具有的高密度晶界形成腐蚀沟,引起晶间腐蚀敏感度升高[26]。但由于不同激光功率的3种涂层晶粒尺寸差异较小,其对耐蚀性的具体影响有待进一步深入研究。

图7 Fe基合金涂层的摩擦磨损后表面形貌

(a) Overall morphology; (b) Morphology at low magnification; (c) Morphology at high magnification

电化学实验结果表明,Fe基合金涂层的腐蚀电位远高于基体材料45钢和Q355等碳钢材料,且自腐蚀电流密度比45#钢和Q355低1~2个数量级。2.5 kW功率下的熔覆层耐蚀性能优于常用的2205双相不锈钢和04Cr13Ni5Mo马氏体不锈钢。与电镀硬铬防腐涂层相比,Fe基合金涂层的耐腐蚀性能显著提高。上述结果表明,铁基合金涂层在相关应用领域能够替代电镀铬涂层并大幅提高基体的耐腐蚀性能。

图8 Fe基涂层与其它材料的电化学极化曲线

表3 Fe基涂层与不同材料的电化学腐蚀实验结果

2.5 在液压活塞杆上的应用

基于以上研究结果,在直径为50 mm的45号钢液压活塞杆表面磨损部位激光熔覆Fe基合金涂层,熔覆工艺参数为:激光功率2.0 kW,送粉速率0.8 r/min,轴杆旋转速度3.82 r/min,激光头的轴向平移速度0.19 mm/s,熔道间搭接率40%。探伤检测表明熔覆层无裂纹。对激光熔覆层进行机械加工,采用立方氮化硼刀具粗车、白刚玉砂轮磨削和抛光处理,使活塞杆表面粗糙度a达到0.2~0.4 μm,以满足活塞杆表面光洁度要求。激光熔覆后的活塞杆实现了修复再制造,并且表面抗磨耐蚀性能大幅提高。

3 结论

1) 激光熔覆马氏体/铁素体合金涂层的物相主要为α-Fe、Ni-Cr-Fe、γ-(Fe,C)、Fe9.7Mo0.3等,主要组织为马氏体、铁素体,有少量残余奥氏体。涂层中的枝晶态组织均匀致密,无裂纹等缺陷,与基体呈良好的冶金结合。

2) 熔覆层的硬度与耐磨性能随激光功率增大而提高。当激光功率为2.4 kW时,熔覆层平均显微硬度(HV)达647.64。熔覆层的体积磨损率由基体材料 45号钢的2.96×10−4mm3/(N∙m)下降到3.16×10−5mm3/(N∙m),耐磨性能显著提高,摩擦磨损机制为磨粒磨损。

3) 熔覆层的耐腐蚀性能随激光功率提高先升高后下降,当激光功率为2.0 kW时耐腐蚀性能最好。熔覆层的耐蚀性显著高于普通碳钢、不锈钢等活塞杆基材以及电镀硬铬涂层,能大幅提高45号钢基体的耐腐蚀性能并替代电镀铬涂层。

[1] 程相榜, 孟贺超, 张自强. 液压千斤顶活塞杆用激光熔覆研究进展[J]. 表面技术, 2017, 46(6): 249−255.

CHENG Xiangbang, MENG Hechao, ZHANG Ziqiang. Laser cladding for piston rods of hydraulic Jacks[J]. Surface Technology, 2017, 46(6): 249−255.

[2] 张磊, 陈小明, 毛鹏展, 等. 沿海水闸液压活塞杆激光熔覆替代电镀镍铬的研究现状及展望[J]. 材料保护, 2019, 52(5):121−124.

ZHANG Lei, CHEN Xiaoming, MAO Pengzhan, et al. Research status and forecast on laser-cladding coating as candidate to electroplating nickel and chromium for hydraulic piston rod of coastal sluice[J]. Materials Protection, 2019, 52(5): 121−124.

[3] FLITNEY B. Alternatives to chrome for hydraulic actuators[J]. Sealing Technology, 2007(10): 8−12.

[4] TUOMINEN J, NӒKKI J, PAJUKOSKI H, et al. Wear and corrosion resistant laser coatings for hydraulic piston rods[J]. Journal of Laser Applications, 2015, 27(2): 022009.

[5] 邵延凡, 王泽华, 李潇, 等. 双相不锈钢表面激光熔覆钴基合金组织和性能研究[J]. 表面技术, 2020, 49(4): 299−305.

SHAO Yanfan, WANG Zehua, LI Xiao, et al. Microstructure and properties of laser cladding Co-based alloys on duplex stainless steel[J]. Surface technology, 2020, 49(4): 299−305.

[6] 余廷, 邓琦林, 董刚, 等. 钽对激光熔覆镍基涂层的裂纹敏感性及力学性能的影响[J]. 机械工程学报, 2011, 47(22):25−30.

YU Ting, DENG Qilin, DONG Gang, et al. Influence of Ta on crack susceptibility and mechanical properties of laser clad Ni-based coating[J]. Journal of Mechanical Engineering, 2011, 47(22): 25−30.

[7] 申卫国, 方艳, 董玲, 等. 液压支架激光熔覆不锈钢合金涂层的实验研究[J]. 中国机械工程, 2015, 26(18): 2533−2538.

SHEN Weiguo, FANG Yan, DONG Ling, et al. Experimental study of stainless steel alloy coating fabricated by laser cladding onto hydraulic support[J]. China Mechanical Engineering, 2015(18): 2533−2538.

[8] 徐鹏, 董梁, 鞠恒, 等. 激光熔覆304不锈钢涂层的组织及耐蚀性[J]. 材料热处理学报, 2014, 35(s1): 221−225.

XU Peng, DONG Liang, JU Heng, et al. Microstructure and corrosion resistance of 304 stainless steel coating by laser cladding[J]. Transactions of Materials and Heat Treatment, 2014, 35(s1): 221−225.

[9] 杨庆东, 苏伦昌, 董春春, 等. 液压支架立柱27SiMn激光熔覆铁基合金涂层的性能[J]. 中国表面工程, 2013, 26(6): 42−47.

YANG Qingdong, SU Lunchang, DONG Chunchun, et al. Properties of Fe-based alloy cladding layers on hydraulic support column steel 27SiMn[J]. China Surface Engineering, 2013, 26(6): 42−47.

[10] 尹泉, 彭如恕, 朱红梅. 激光熔覆原位生成增强相强化铁基涂层性能研究[J]. 表面技术, 2016, 45(4): 99−104.

YIN Quan, PENG Rushu, ZHU Hongmei, et al. Performance improvement of iron base coating by laser cladding in-situ generated reinforced phase[J]. Surface Technology, 2016, 45(4): 99−104.

[11] ABIOYE T E, FARAYIBI P K, MCCARTENY D G, et al. Effect of carbide dissolution on the corrosion performance of tungsten carbide reinforced Inconel 625 wire laser coating[J]. Journal of Materials Processing Technology, 2016, 231: 89−99.

[12] HAO X, ZHAO X, CHEN H, et al. Comparative study on corrosion behaviors of ferrite-pearlite steel with dual-phase steel in the simulated bottom plate environment of cargo oil tanks[J]. Journal of Materials Research and Technology, 2021(12): 399−411.

[13] 朱红梅, 李勇作, 张振远, 等. 激光熔覆制备马氏体/铁素体双相不锈钢层的力学与腐蚀性能研究[J]. 中国激光, 2018, 45(12): 142−147.

ZHU Hongmei, LI Yongzuo, ZHANG Zhenyuan, et al. Mechanical and corrosion properties of martensite/ferrite duplex stainless steel prepared via laser cladding[J]. Chinese Journal of Lasers, 2018, 45(12): 142−147.

[14] ZHU H M, LI Y Z , LI B C, et al. Effects of low-temperature tempering on microstructure and properties of the laser-Cladded AISI 420 martensitic stainless steel coating[J]. Coatings, 2018, 8(12): 451−455.

[15] 张伟, 姚建华, 张利春. 激光熔覆原位生成VC-Fe3C/Fe-Ni复合涂层的组织与性能[J]. 复合材料学报, 2017, 34(1): 142−151.

ZHANG Wei, YAO Jianhua, ZHANG Lichun. Microstructure and properties of in-situ synthesized VC-Fe3C/Fe-Ni composite coating made by laser cladding[J]. Acta Materiae Compositae Sinica, 2017, 34(1): 142−151.

[16] 王晓荣, 王新洪, 侍国文, 等. 硼对激光熔覆Fe-Ti-V-C合金系组织和性能的影响[J]. 中国激光, 2010, 37(7): 1903−1907.

WANG Xiaorong, WANG Xinhong, SHI Guowen, et al. Effect of boron element on the microstructure and property of laser cladding Fe-Ti-V-C alloy system[J]. Chinese Journal of Lasers, 2010, 37(7): 1903−1907.

[17] 朱福栋, 朱必云, 马长平. 激光增材制造Co/WC增强Ni基复合涂层的组织与耐磨性能[J]. 材料热处理学报, 2019, 40(9):142−148.

ZHU Fudong, ZHU Biyun, MA Changping. Microstructure and wear resistance of Co/WC enhanced Ni-based composite coating by laser additive manufacturing[J]. Transactions of Materials and Heat Treatment, 2019, 40(9): 142−148.

[18] 朱红梅, 胡际鹏, 李柏春, 等. 原位回火对马氏体不锈钢激光熔覆涂层的影响[J]. 表面技术, 2020, 49(11): 303−308.

ZHU Hongmei, HU Jipeng, LI Baichun, et al. Effect of tempering temperature on microstructure and properties of laser cladded martensitic stainless steel layer[J]. Surface Technology, 2020, 49(11): 303−308.

[19] 李桂花, 邹勇, 邹增大, 等. 激光熔覆原位生成Nb2(C,N)及V8C7陶瓷粒子增强铁基金属涂层[J]. 材料工程, 2012(1): 29− 33.

LI Guihua, ZOU Yong, ZOU Zengda, et al. In-situ Synthesized Nb2(C,N) and V8C7ceramics particulates reinforced Fe-based composite coating by laser cladding[J]. Journal of Materials Engineering, 2012(1): 29−33.

[20] 文平, 李春福, 赵毅, 等. Cr, Mo, Ni在α-Fe(C)中占位、键合性质及合金化效应的第一性原理研究[J]. 物理学报, 2014, 63(19): 280−287.

WEN Ping, LI Chunfu, ZHAO Yi, et al. First principles calculation of occupancy, bonding characteristics and alloying effect of Cr, Mo, Ni in bulk α-Fe(C)[J]. Acta Physica Sinica, 2014, 63(19): 280−287.

[21] 李允东, 董刚, 姚建华. 激光修复28CrMoNiV钢热影响区的组织演变[J]. 中国激光, 2016, 43(8): 147−152.

LI Yundong, DONG Gang, YAO Jianhua. Microstructure evolution of heat-Affected zones of 28CrMoNiV steel repaired by lasers[J]. Chinese Journal of Lasers, 2016, 43(8): 147−152.

[22] 张磊, 陈小明, 刘伟, 等. 激光熔覆Ni基合金裂纹的形成机理及敏感性[J]. 激光与光电子学进展, 2019, 56(11): 168−175.

ZHANG Lei, CHEN Xiaoming, Liu Wei, et al. Study on the mechanism and sensitivity of cracks in laser cladding Ni-based alloy coatings[J]. Laser & Optoelectronics Progress, 2019, 56(11): 168−175.

[23] 曾维华, 刘洪喜, 王传琦, 等. 工艺参数对不锈钢表面激光熔覆Ni基涂层组织及耐腐蚀性能的影响[J]. 材料工程, 2012(8): 24−29.

ZENG Weihua, LIU Hongxi, WANG Chuanqi, et al. Effects of technological parameters on microstructure and corrosion resistance of laser cladding Ni-based coating on stainless steel surface[J]. Journal of Materials Engineering, 2012(8): 24−29.

[24] 张松, 李丹, 崔文东, 等. 高能脉冲类激光熔覆镍基合金层的组织及性能[J]. 沈阳工业大学学报, 2017, 39(2): 132−136.

ZHANG Song, LI Dan, CUI Wendong, et al. Microstructures and properties of Ni-based alloy cladding coating by high-energy pulsed like-laser[J]. Journal of Shenyang University of Technology, 2017, 39(2): 132−136.

[25] HAI C, CHENG X, DU C, et al. Role of martensite structural characteristics on corrosion features in Ni-advanced dual-phase low-alloy steels[J]. Acta Metallurgica Sinica, 2020, 34(6): 802− 812.

[26] 俞树荣, 何燕妮, 李淑欣, 等. 晶粒尺寸对奥氏体不锈钢晶间腐蚀敏感性的影响[J]. 中国腐蚀与防护学报, 2013, 33(1): 70−74.

YU Shurong, HE Yanni, LI Shuxin, et al. Effect of grain size on susceptibility to intergranular corrosion for austenitic stainless steel[J]. Journal of Chinese Society for Corrosion and Protection, 2013, 33(1): 70−74.

Microstructure and wear-corrosion resistance performance of laser cladding martensite/ferrite coating

ZHANG Lei1, 2, CHEN Xiaoming1, 2, HUO Jiaxiang1, ZHANG Kai1, 2, CAO Wenjing1, 2, CHENG Xinchuang3

(1. Key Laboratory of Surface Engineering of Equipment for Hydraulic Engineering of Zhejiang Province, Standard & Quality Control Research Institute, Ministry of Water Resources, Hangzhou 310012, China;2. Water Machinery and Remanufacturing Technology Engineering Laboratory of Zhejiang Province, Hangzhou Mechanical Research Institute, Ministry of Water Resources, Hangzhou 310012, China; 3. Shaoxing Municipal Cao’e River Floodgate Construction Administration Committee, Shaoxing 312000, China)

To improve the corrosion resistance and wear resistance of piston rod, Fe-based coatings with martensite and ferrite structure were prepared on 45#steel by laser cladding. The phase compositions, microstructure and elements distribution of the coatings were characterized by X-ray diffractometer, scanning electron microscope and X-ray energy dispersive spectrometer. The microhardness and wear resistance of the coatings were tested by Vickers hardness tester and dry sliding friction wear tester. Furthermore, the corrosion resistance of laser cladding Fe-based coatings was studied by electrochemical workstation. The results show that the phase of laser cladding Fe-based alloy coating is mainly composed of α-Fe, Ni-Cr-Fe, γ-(Fe,C), Fe9.7Mo0.3. The main microstructure is martensite, ferrite and a small amount of residual austenite. The dendritic structure of coating is uniform, compact, without cracks or pores. The coating and the substrate are bonded metallurgically. The hardness and wear resistance of the coatings increase with increasing laser power. The average microhardness (HV) of the coatings at 2.4 kW is as high as 647.64 and the wear resistance is 9.37 times that of 45 steel. The wear mechanisms of the coatings are abrasive wear. The corrosion resistance of laser cladding Fe-based alloy coating firstly increases and then decreases with the increase of laser power. When the laser power is 2.0 kW, the coating has the best corrosion resistance, which is significantly higher than the commonly used carbon steel, stainless steel and electroplating hard for piston rods. It can replace electroplated chromium in related fields.

laser cladding; martensite/ferrite; microstructure; wear; corrosion; piston rod

10.19976/j.cnki.43-1448/TF.2021090

TG174.44

A

1673-0224(2022)02-196-09

浙江省“一带一路”国际科技合作项目(2019C04019);浙江省公益性技术应用研究计划资助项目(GC22E017317,LGC19E090001,2018C37029)

2021−11−02;

2021−12−23

张磊,工程师,硕士。电话:0571-88087115;E-mail: qingyi22@163.com

(编辑 汤金芝)