选区激光熔化增材制造高强度Al-Mg-Sc-Zr合金的微观组织与力学性能

朱溪,袁铁锤, 2,王敏卜, 2,黄岚,李瑞迪, 2,吕亮,易出山,罗强

选区激光熔化增材制造高强度Al-Mg-Sc-Zr合金的微观组织与力学性能

朱溪1,袁铁锤1, 2,王敏卜1, 2,黄岚1,李瑞迪1, 2,吕亮3,易出山3,罗强3

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 中南大学 深圳研究院,深圳 518057;3. 中国航发南方工业有限公司,株洲 410000)

以气雾化预合金粉末为原材料,采用选区激光熔化(selective laser melting, SLM)成形制备Al-Mg-Sc-Zr合金。采用光学显微镜、扫描电子显微镜及室温拉伸实验等研究激光功率对合金缺陷、微观组织及力学性能的影响。结果表明,SLM成形Al-Mg-Sc-Zr合金具有细等轴晶和粗柱状晶交替出现的混晶组织,在细等轴晶区存在明显的元素偏析和部分Al3(Sc,Zr)析出粒子钉扎晶界。当激光功率由260 W增大到380 W时,试样的孔隙率呈现先减少后增加的趋势,力学性能的变化趋势相反。在最佳激光功率300 W下,试样相对密度达99.4%,仅存在少量因液态金属供应不足造成的小尺寸圆形孔隙;抗拉强度、屈服强度与断裂伸长率分别为429.7 MPa、363.5 MPa和17.7%。经325 ℃时效处理10 h后,合金的抗拉强度、屈服强度与断裂伸长率分别达到530.1 MPa、506.4 MPa和9.0%。

Al-Mg-Sc-Zr合金;选区激光熔化;激光功率;混晶组织;拉伸性能

铝合金具有熔点与密度低、比强度高、抗腐蚀及易导电导热性,成为世界上应用最为广泛的金属材料之一[1]。然而,传统铸造工艺的低冷却速率往往带来晶粒粗大、冶金缺陷多、元素偏析、结构复杂度低等一系列问题[2−4]。为此,寻找新的超细晶以及配合高性能铝合金制备工艺是解决当前铝合金应用受限的关键。选区激光熔化(selective laser melting, SLM)增材制造技术采用高能激光束作为能量源,可实现近净成形并显著改善成形件的强度,在汽车制造、轨道交通及航空航天等领域具有极大应用潜力[5−7]。因此SLM成形结构材料特别是铝合金成为了当前的研究热点之一,符合现代结构材料轻量化与高性能化制造的大 趋势。

Al-Mg-Sc-Zr合金通过凝固过程中晶粒细化以及后续时效的沉淀强化,具有良好的阻裂效果以及高的强塑性,广泛应用于SLM技术成形[8]。目前,采用SLM成形高性能Al-Mg-Sc-Zr合金引起了国内外学术界与工业界的广泛关注。SPIERINGS等[9]研究发现,SLM成形Al-Mg-Sc-Zr合金具有良好的力学性能与独特的混晶组织,经SLM成形后,合金中可形成Al3(Sc,Zr)粒子作为非均匀形核剂起到细化晶粒的作用。同时,SLM过程的极大过冷度拓宽了Sc、Zr元素的极限固溶度,经时效处理后可以进一步析出Al3(Sc,Zr)粒子钉扎晶界、阻碍位错运动,显著提高合金的综合性能[10]。SLM成形Al-Mg-Sc-Zr合金得益于Mg元素的固溶强化、细晶强化以及析出Al3(Sc,Zr)粒子的沉淀强化,性能得到显著提高[11]。

由于合金粉末对激光有一定的反射率,激光与粉末之间存在激烈的相互作用(熔融与液体飞溅等),SLM成形过程是一种复杂的非平衡冶金凝固过程。这一过程中涉及到物理现象(如合金凝固理论以及与非平衡凝固过程相关的相变),冶金学现象(如合金元素的极限固溶度和扩散理论)、力学现象(快速冷却过程中极大的温度梯度导致的残余应力)以及流体力学现象(如马兰格尼流效应)。因此,激光束发射类型、激光功率、曝光时间、扫描间距和层厚等工艺参数通过影响激光−粉末间的相互作用,决定了SLM成形件的性能[12]。铝及铝合金的高激光反射率、高热导率、易氧化等特性严重影响了铝合金粉末与激光间的相互作用[5]。工艺参数不适合可能导致球化效应、孔隙及裂纹萌生,最终影响合金的密度,因此SLM工艺参数优化是控制成形零件质量的重要环节。本文通过对SLM成形Al-Mg-Sc-Zr合金进行工艺参数优化,揭示激光功率对成形合金的力学性能及微观组织的影响,为SLM成形高性能Al-Mg-Sc-Zr合金零件,拓宽其在航空航天的应用提供基础理论支持。

1 实验

1.1 Al-Mg-Sc-Zr合金制备

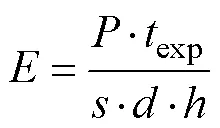

采用真空惰性气体雾化法(vacuuminert gas atomization, VIGA)制备Al-Mg-Sc-Zr预合金粉末,保护气氛为氩气。经机械筛分后获得粒径分布为5~53 μm的气雾化粉末用于SLM成形。采用扫描电子显微镜(scanning electron microscopy, SEM)测得合金粉末的形貌特征如图1(a)所示,粉末大多呈球形或近球形,周围存在少量卫星粉末,流动性良好,符合SLM成形要求。采用电感耦合等离子体原子发射光谱法(inductively coupled plasma atomic emission spectrometry, ICP-AES)测定所制备SLM样品的主要化学成分如表1所列。

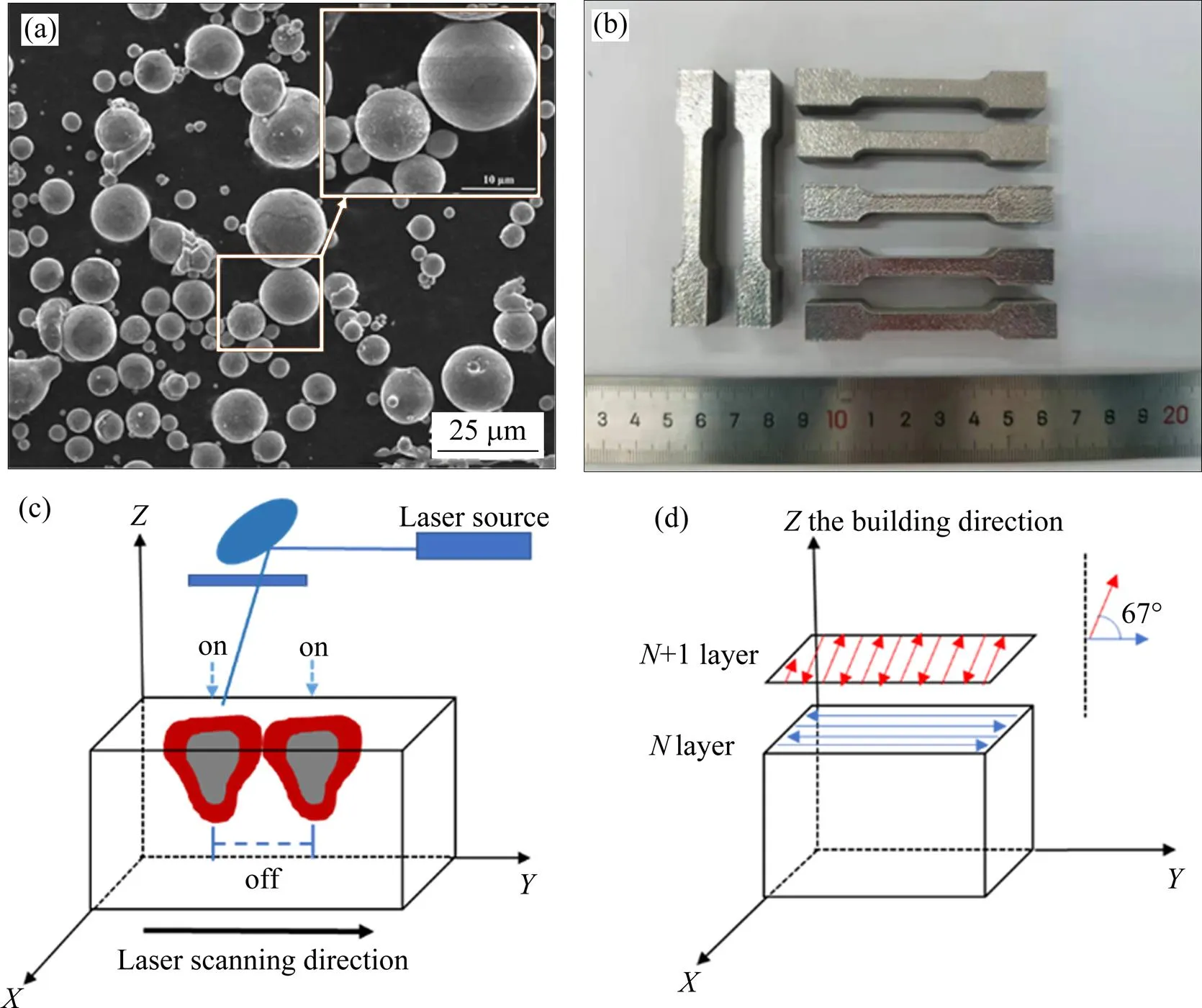

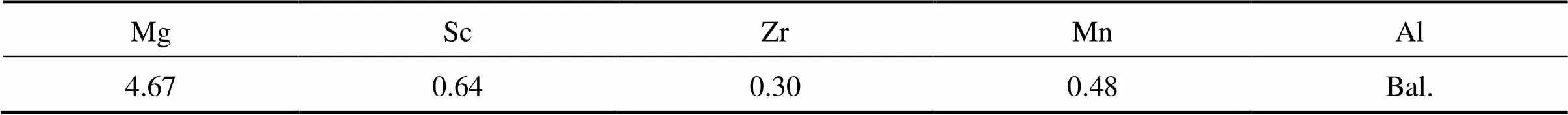

所用SLM设备为Renishaw AM400选区激光熔化成形设备,配备400 W IPG光纤激光器,光斑直径为70 μm,成形气氛为氩气,成形样品示意图如图1(b)所示。采用脉冲激光束模式(pulse wave mode, PW)成形铝合金,PW模式工作原理示意图见图1(c)。采用氧化铝喷砂处理后的铝合金基板为建造平台。SLM成形所有试样均采用67°旋转岛状扫描策略,扫描策略示意图如图2(d)所示。通过改变激光功率(260~380 W)来探究最优激光功率参数,其余的成形参数如曝光时间(50 μs),点距离(80 μm),层厚(40 μm)和舱口距离(90 μm)保持不变。单位体积能量密度(volumetric energy density,VED)可以视作SLM逐层成形过程中不同激光参数的综合作用,定义为单位体积激光束提供的能量。PW模式下SLM成形试样的单位体积能量密度可通过公式(1)计算[13]:

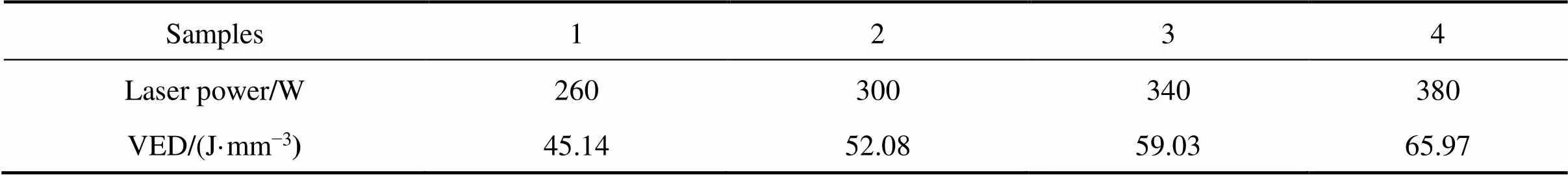

式中:为单位体积能量密度,W/cm3;为激光功率,W;exp为曝光时间,μs;为扫描点距,μm;s为层厚,μm;为舱口距离,μm。由此得到不同激光功率下成形试样的VED,样品成形参数如表2所列。

1.2 组织与性能表征

采用阿基米德排水法得到各试样相对密度。根据金相观察的标准步骤,成形试样经线切割后采用不同规格砂纸逐级打磨,采用0.5 μm氧化铝悬浊液抛光后制得金相样品,部分金相样品使用凯勒试剂(1 mLHF,1.5 mL HCl,2.5 mL HNO3和95 mLH2O)腐蚀约10~20 s。选取抛光后的金相试样进行电解抛光(抛光液为20 mL HClO4+180 mLCH3OH),制得样品用于电子背散射衍射(electron backscattered diffraction,EBSD)实验。采用德国莱卡DM4000M型光学显微镜(optical microscope,OM)和美国FEI的Quanta 250FEG型场发射扫描电子显微镜观察抛光样品的表面形貌。采用Rigaku D/max 2500pc型X射线衍射仪(X-rays diffraction,XRD)对试样进行物相分析,扫描速率为8 (°)/min,衍射角2为20°~80°。采用日本JEOLJXAe8530电子探针微量分析仪(electron probe micro analyzer, EPMA)测定样品的元素分布。

图1 (a) Al-Mg-Sc-Zr预合金粉末样品的SEM形貌;(b) SLM成形Al-Mg-Sc-Zr合金试样实体图;(c) PW模式工作原理示意图;(d) 扫描策略示意图

表1 SLM成形Al-Mg-Sc-Zr合金的化学组成

表2 SLM成形Al-Mg-Sc-Zr合金的成形参数

室温拉伸实验在美国MST Alliance RT万能力学试验机上进行,加载速率为1.20 mm/min,根据实测数据绘制工程应力−应变曲线,拉伸试样按照ASTM E8M标准制备。

2 结果与讨论

2.1 激光功率对成形件冶金缺陷的影响

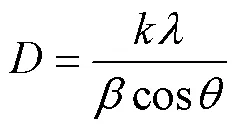

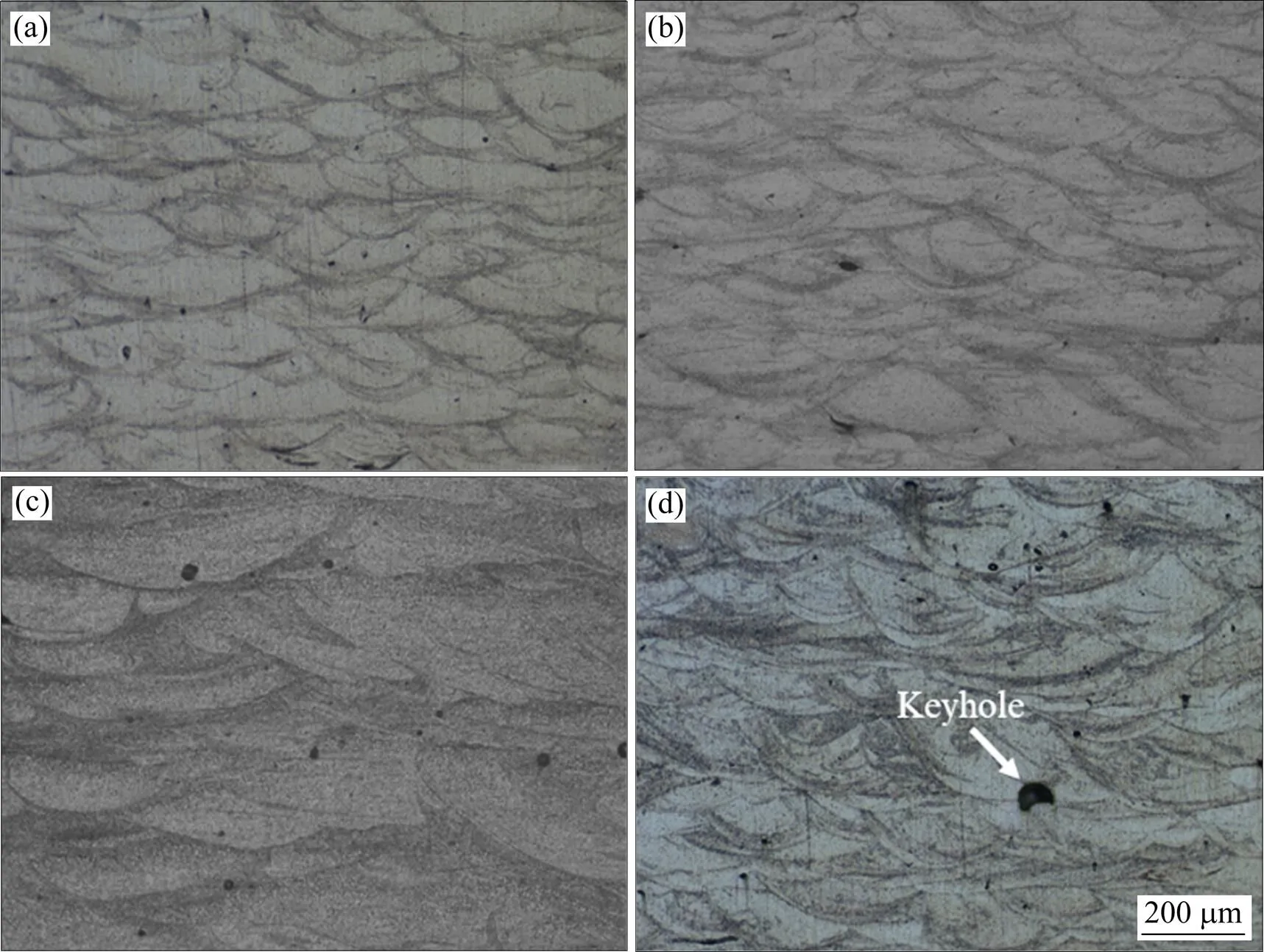

各试样的相对密度均在99%以上,几乎全致密,这与SLM工艺特有的“快热极冷”以及逐层成形的加工方式密不可分。进一步观察采用不同激光功率成形的SLM试样建造面金相图,如图2所示,成形试样均无开裂,激光功率对孔隙率有明显影响。由图2(a)可知,当激光功率较低时,试样中的孔隙以熔化不足孔隙为主。此时熔体动态黏度高,粉末熔化不完全,狭长不规则形状孔隙分布于扫描层间[14]。FISCHER 等[15]研究发现,除激光功率的影响外,调整PW模式的曝光时间至小于熔池凝固时间,扫描路径更为稳定,有利于降低周期性熔化误差孔隙的出现。图2(b)表明,在适中的激光功率下,未出现较大的不规则球形气孔,呈现出较为致密的组织。随激光功率继续增大,孔隙逐渐转变为由氢气或低熔点金属(如Mg)蒸汽逸出而形成的球形气孔,如图2(c)、(d)所示。高激光功率延长了熔体存在时间,促进氢气扩散与气孔长大[16]。另一方面,在图2(a)~(d)中均可发现圆形、小尺寸的收缩孔隙,其平均直径<5 μm,主要是由于凝固过程中液态金属供应不足造成的[14]。该类型收缩孔隙在SLM试样中普遍存在。

综上所述,激光功率过小与过大均不利于获得高致密度SLM打印态Al-Mg-Sc-Zr合金,其对成形合金孔隙率的影响与Al-Mn-Mg-Sc-Zr合金[17]、AlSi10Mg合金[16]等增材制造铝合金的规律基本一致。

2.2 物相分析

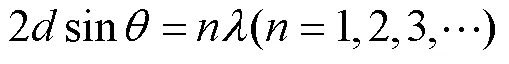

图3为不同激光功率下制备SLM样品的XRD图谱。由图可知,SLM成形Al-Mg-Sc-Zr合金中存在FCC结构的α-Al与Al3(Sc,Zr)两相。图3(b)、(d)分别选取了相对较强的Al(111)与Al(200)衍射峰与α-Al标准衍射峰2=38.472与2=44.738对比,可知SLM成形Al-Mg-Sc-Zr合金的α-Al相衍射峰均发生向左偏移的情况,根据布拉格方程,见式(2):

式中:为晶面间距,nm;为衍射角,(°);为入射X射线的波长,0.154 056 nm;为衍射常数。衍射峰向左偏移说明晶面间距增大,这是由于SLM成形过程中极大过冷度下Sc、Zr元素固溶到Al基体中,在加工过程中巨大的温度梯度也使得试样中残留较大的热应力与残余应力作用于晶界,诱发晶格畸变。

对比发现,试样2的衍射峰相对较宽,根据谢乐公式,见式(3):

式中:D为晶粒尺寸,nm;θ为衍射角,(°);λ为入射X射线的波长,0.1540 56 nm;β为衍射峰半高宽,nm;k为谢乐常数。随激光功率增大,成形试样的衍射峰先宽化再变尖,即β值先减小再增大,因此试样2的晶粒最细。

(a) 260 W; (b) 300 W; (c) 340 W; (d) 380 W

图3 SLM成形Al-Mg-Sc-Zr合金的XRD图谱

(a) 2=20°−80°; (b) 2=36°−40°; (c) 2=42°−46°

2.3 微观组织特征与析出粒子

图4为不同成形功率下SLM态Al-Mg-Sc-Zr合金建造面腐蚀金相图。总体而言,试样的微观组织沿建造方向均呈现出逐层交叠的鱼鳞状熔池形貌,且熔池尺寸随激光功率的增大而增大,并且高激光功率下出现了分布在层间的键孔。这是由于增大激光功率,激光与粉末间相互作用愈发激烈,作用周期延长,极易引起液流飞溅与Mg等低熔点元素的挥发。若气孔不能完全被熔融金属液流填充,则会形成键孔[18]。

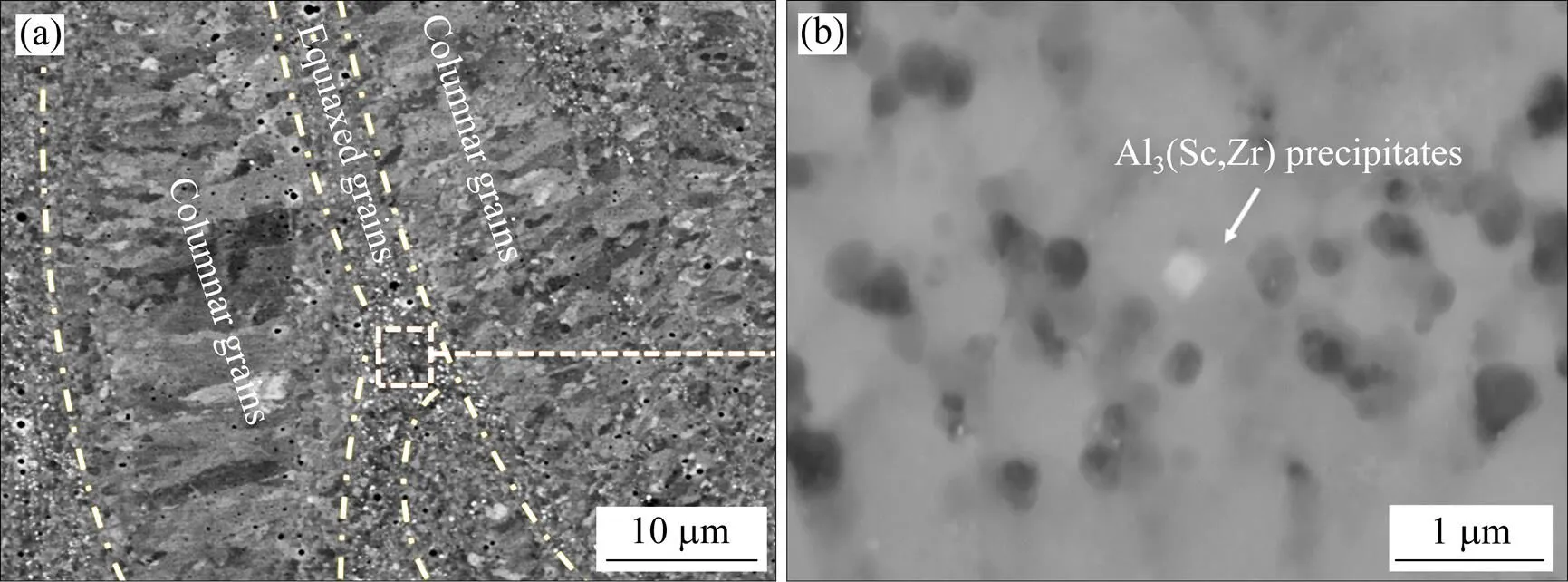

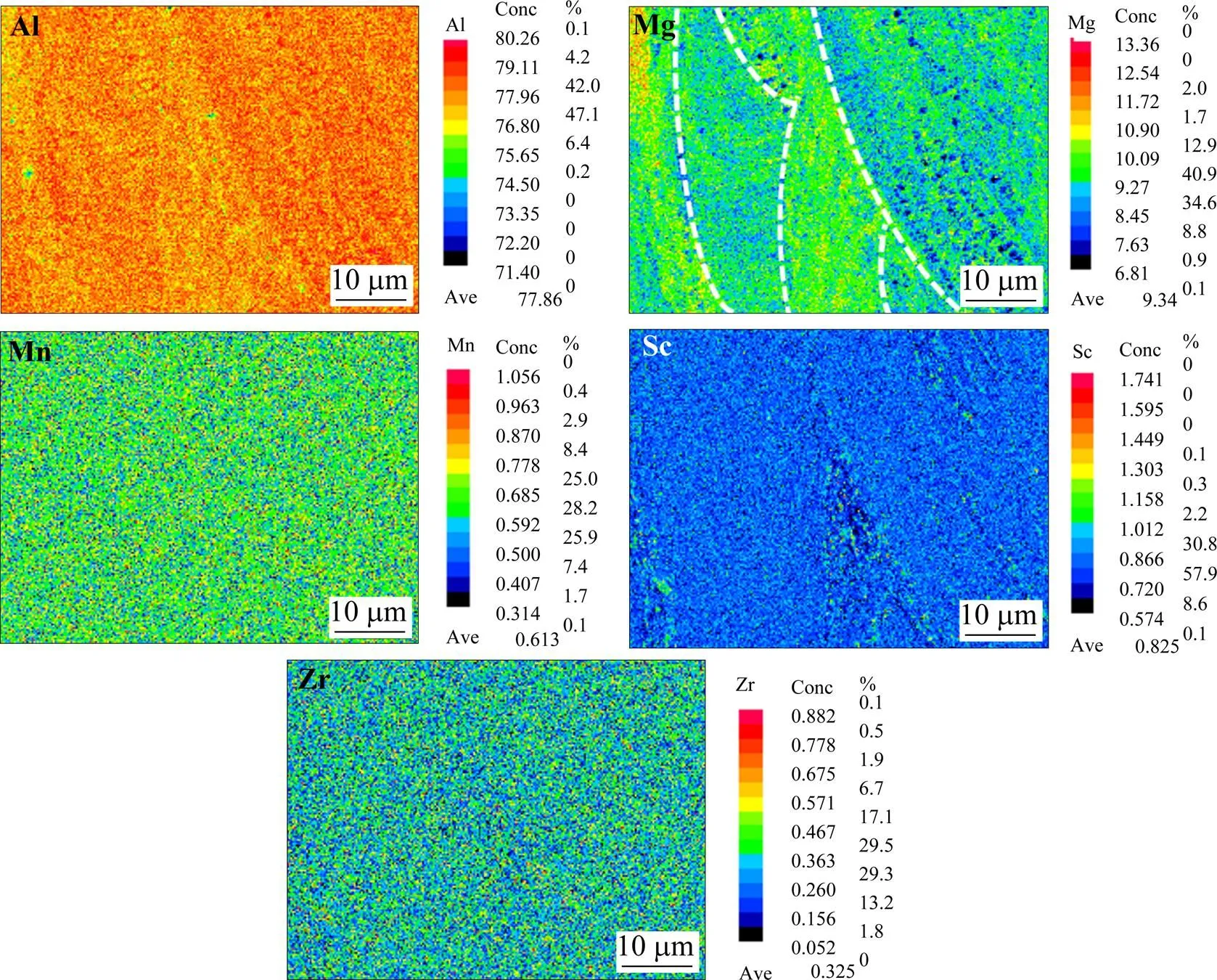

图5所示为试样2的背散射SEM图,图6为图5对应区域的EPMA分析结果,二者综合反映了试样的微观组织特征、析出粒子以及主要合金元素在熔池内的分布。如图5(a)所示,SLM态Al-Mg-Sc-Zr合金具有明显粗细晶粒交替的混晶组织特征,即一个熔池由沿熔池边界处分布的细小等轴晶(暗区)和熔池中心的柱状粗晶(亮区)构成,这与SPIERINGS等[9]的研究结果基本一致。根据图6的EPMA分析结果可知,Al、Mn和Zr元素基本均匀分布在整个熔池内,Mg元素在熔池边界细晶区存在偏析,这可能是由于熔池边界冷却速度更快形成细晶区,Mg元素快速固溶,即“冻结”到α-Al基体中;在后续柱状晶凝固中冷却速度变慢,Mg的“冻结”效应减弱,由于溶质再分配,Mg元素被排开,富集于柱状晶的固液界面前沿,最终富集在下一层细晶区[19]。Sc元素在熔池边界处存在少量点状聚集,这是由于Sc元素在熔池边界最先以Al3(Sc,Zr)初生粒子形式析出,充当α-Al的晶粒细化剂。SPIERINGS等[20]的研究发现,在SLM成形Al- Mg-Sc-Zr合金试样的细晶区域处存在Al3(Sc,Zr)粒子,并且这一现象存在于不同成形参数的试样中。由于样品表面平均原子序数较高的区域在背散射电子图片上具有更高的亮度,因此结合EPMA分析结果与前人文献研究可以推测,图5(b)中广泛分布在细晶区域的白色方块粒子为初生Al3(Sc,Zr)粒子。

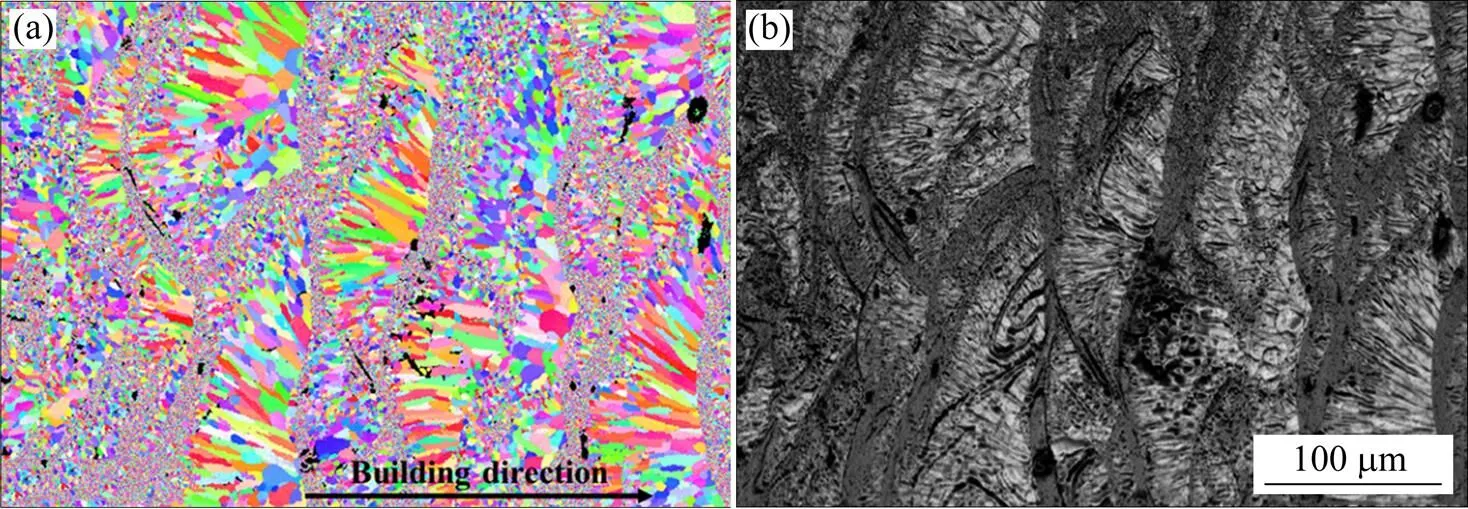

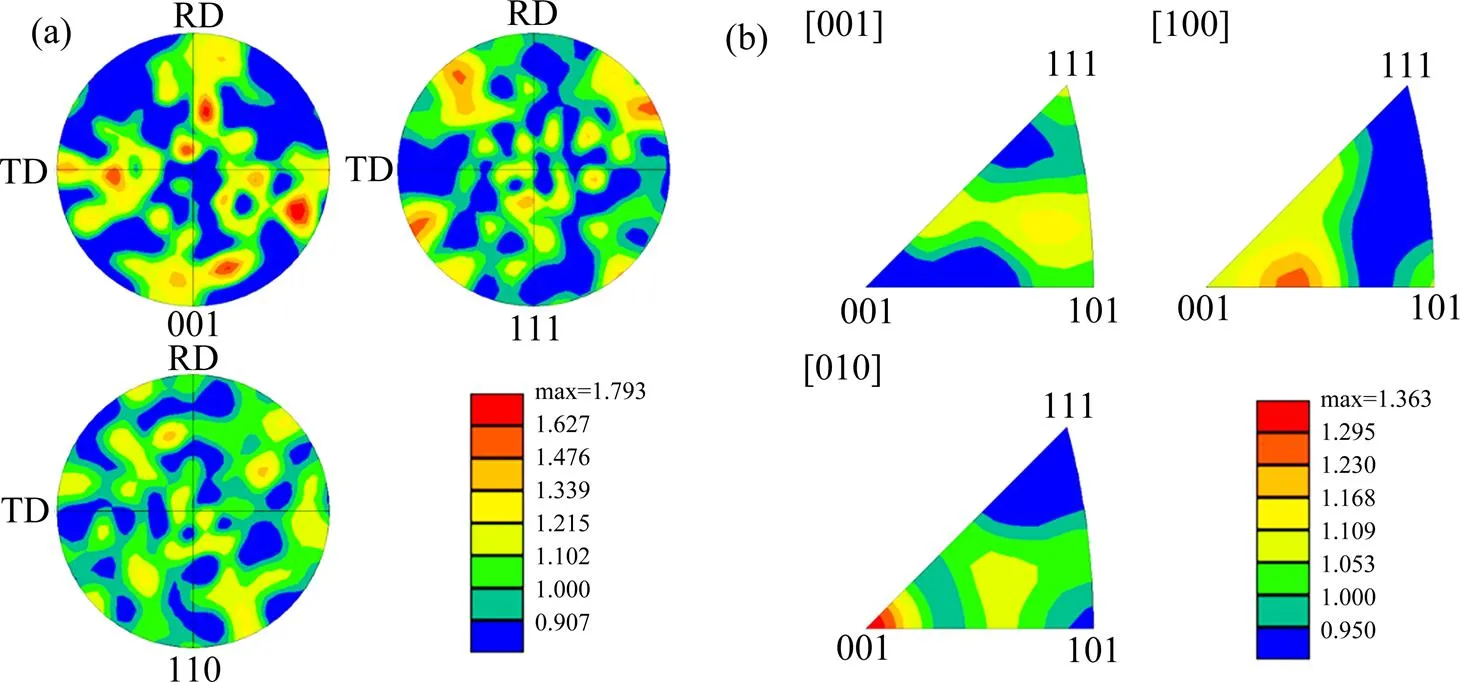

试样2建造面的IPF(inverse pole figure)图和IQ(image quality)图如图7(a)、(b)所示,呈现出细等轴晶和粗柱状晶交替的混晶组织。由于IPF图中具有相同取向的晶粒颜色一致,结合图5(a)可知,细等轴晶区晶粒无明显取向,而粗柱状晶区晶粒沿垂直于熔池边界向熔池中心生长,这说明二者的凝固机制不同。定向生长的粗柱状晶是大多数SLM成形试样的典型微观组织形貌,这主要是由于快速凝固机制带来的极大温度梯度诱发的晶粒优先生长。而Al-Mg-Sc-Zr合金经PW模式的瞬时成形后,在凝固前沿析出初生Al3(Sc,Zr)粒子,细化了熔池边界处的晶粒。图8(a)、(b)所示为激光功率为300 W的试样建造面的极图与反极图,图形上的颜色分布情况反映了试样在建造方向上的最大织构指数和织构强弱。通过计算得到最大织构指数和织构强弱分别为1.793和1.393,说明试样具有各向异性,但较多的细等轴晶粒使其织构强度 减弱。

图4 不同激光功率下SLM态Al-Mg-Sc-Zr合金的建造面腐蚀后金相图

(a) 260 W; (b) 300 W; (c) 340 W; (d) 380 W

图5 试样2(P=300 W)建造面的BSEM图

(a) Low magnification; (b) High magnification

除了Sc、Zr等微合金化元素的强化作用,SLM过程的高凝固速率与极大的温度梯度是SLM成形Al-Mg-Sc-Zr合金形成特有混晶组织的另一因 素[21]。较高的冷却速率可以细化晶粒。在熔池边界处,凝固前沿速度慢,更多的Al3(Sc,Zr)粒子析出作为非均质形核剂显著细化晶粒。这也符合在熔体过热条件下形核多发生在母相金属与熔融金属表面的固−液界面处[22]。此时在Al3(Sc,Zr)粒子的细晶强化作用下,熔池边界处形成了无取向的细等轴晶。而在熔池内部,较低,晶粒以柱状晶的形式沿优先取向á100ñ方向趋于熔池中心生长。

2.4 SLM成形Al-Mg-Sc-Zr合金的拉伸性能

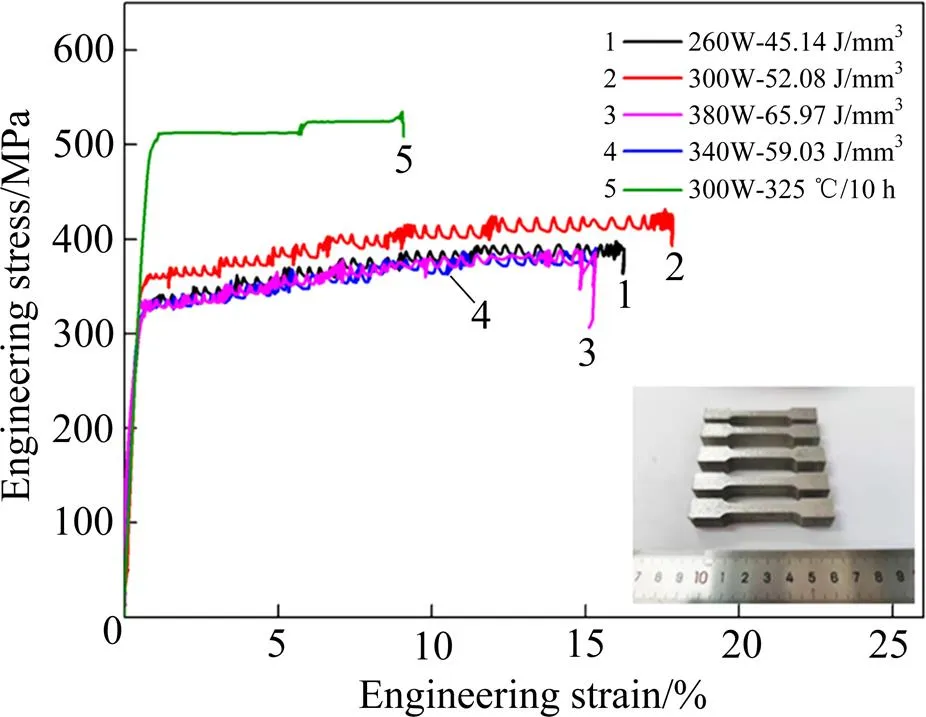

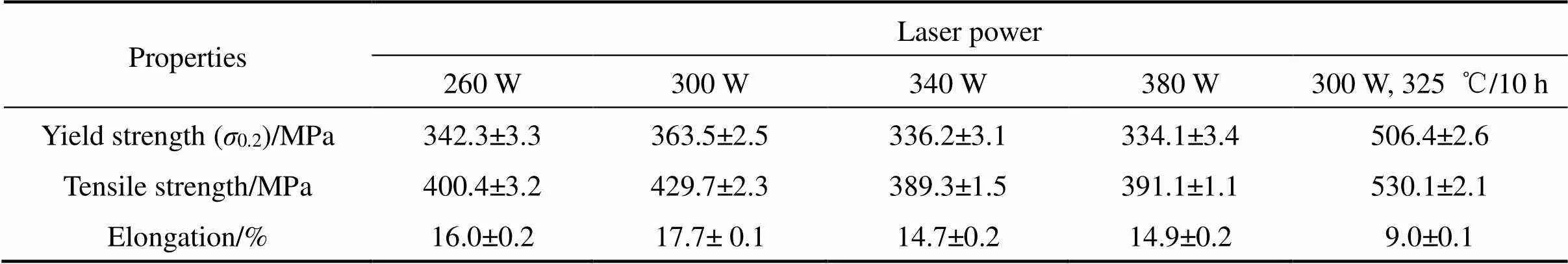

对不同激光功率下成形的SLM试样进行室温单向拉伸试验,得到工程应力−应变曲线如图9所示。图中4种试样的拉伸曲线均具有锯齿状起伏波动的特征,这一现象被称作Portevin-Le Chatelier(PLC)效应。PLC效应常发生在Al-Mg合金中,是一种在特定温度与加载速率下的不稳定塑性变形现象[23]。PLC效应在空间上具体表现为试样拉伸段反复传播的局部变形带,而在时间上则表现为应力−应变曲线的“流变锯齿”现象。根据应力−应变曲线的“流变锯齿”特征,本文中4种试样均属于type-B型,其应变锯齿规则明显,多围绕包格线上下摆动。关于PLC效应的微观形成机制最广泛的说法是动态应变时效(dynamic strain ageing,DSA) 机制,它代表了移动位错和溶质原子之间的相互作用,即合金在变形过程中由于可动位错的钉扎与移动和溶质原子的阻碍作用导致短暂时效强 化[24]。因此,Al-Mg-Sc-Zr合金中的共格L12-Al3(Sc, Zr)纳米析出相作为位错运动的障碍,从而大大提高合金的强度[25]。

图6 SLM成形Al-Mg-Sc-Zr合金建造面的EPMA元素图

图7 试样2(P=300 W)建造面的IPF图(a)和IQ图(b)

图8 试样2(P=300 W)建造面的极图(a)与反极图(b)

由图9及表3可知,当激光功率由260 W增大到300 W时,试样的抗拉强度、屈服强度与断裂伸长率由400.4 MPa、342.3 MPa和16.0%增加到429.7 MPa、363.5 MPa和17.7%;而进一步增大激光功率至380 W时,试样的抗拉强度、屈服强度与断裂伸长率均下降到334.1 MPa、391.1 MPa和14.9%。激光功率300 W,325 ℃时效处理10 h后,合金的抗拉强度、屈服强度与断裂伸长率分别达到530.1 MPa、506.4 MPa和9.0%。高激光功率促进了Al3(Sc,Zr)粒子的析出细化晶粒,阻碍位错运动。晶粒细化有利于提高变形均匀性,是实现合金强塑性协调的一种有效手段。但继续增大激光功率会引起液流飞溅与Mg等低熔点合金元素挥发,试样孔隙率增加,易在变形中成为裂纹萌生区,导致试样伸长率与抗拉强度下降。而经时效处理后,固溶在Al基体的Sc、Zr元素结合生成次生Al3(Sc,Zr)粒子钉扎在晶界处阻碍位错运动,提高了合金的强 度[10]。与传统铸造、锻造铝合金的单晶体系相比,SLM成形Al-Mg-Sc-Zr合金的混晶组织中平均晶粒尺寸显著降低。同时,合金材料的混晶组织有利于降低变形的不均匀性,粗柱状晶区域可容纳更多位错,改善塑性[26]。而细等轴晶对力学性能的贡献在于促进变形均匀性与强度。MA等[19]的研究结果表明,SLM成形Al-Mg-Sc-Zr合金的强化效应多来源于晶界作用,晶界对屈服强度的影响符合传统的Hall-Petch关系。除增材制造铝合金外,具有双峰组织的其他细晶合金表现出高强度和良好塑性的结合也已得到广泛证实[27]。

图9 不同激光功率下SLM成形试样的工程应力−应变曲线

3 结论

1) SLM成形Al-Mg-Sc-Zr合金的最高相对密度大于99%,激光功率通过改变试样的孔隙大小与形状影响SLM样品的致密化。随激光功率增大,成形件中的孔隙由层间分布的狭长不规则的熔化误差孔隙逐渐转变为因液流飞溅与气体逸出而导致的键孔。

2) SLM成形Al-Mg-Sc-Zr合金中存在FCC结构的α-Al与Al3(Sc,Zr)两相,未经时效处理前初生Al3(Sc,Zr)粒子析出有限,经时效处理后可进一步析出钉扎晶界起到提高合金强度的效果;Al-Mg-Sc-Zr合金具有独特的无优先取向的细等轴晶与垂直于熔池边界向熔池中心生长的粗柱状晶交替的混晶组织。样品中细等轴晶区域存在明显的元素偏析,Al3(Sc,Zr)析出粒子钉扎晶界起到细化晶粒的作用。

表3 试样的室温拉伸性能

3) SLM成形Al-Mg-Sc-Zr合金的断裂方式主要为韧性断裂,激光功率过高或过低时较多的孔隙、未熔颗粒等缺陷影响了合金的拉伸性能。激光功率为300 W时,SLM成形Al-Mg-Sc-Zr合金的抗拉强度、屈服强度与断裂伸长率分别为429.7 MPa、363.5 MPa和17.7%。经325 ℃时效处理10 h后,合金的抗拉强度、屈服强度与断裂伸长率分别达到530.1 MPa、506.4 MPa和9.0%。激光功率过高或过低时合金中易出现较多的孔隙和未熔颗粒等缺陷,进而影响合金的拉伸 性能。

[1] 张新明, 邓运来, 张勇. 高强铝合金的发展及其材料的制备加工技术[J]. 金属学报, 2015, 51(3): 257−271.

ZHNAG Xinming, DENG Yunlai, ZHANG Yong. Development of high strength alumimum alloys and processing techniques for the materials[J]. Acta Metallurgica Sinica, 2015, 51(3): 257−271.

[2] KUANG Q B, WANG R C, PENG C Q, et al. Comparison of microstructure and mechanical properties of Al-Mg-Li-Sc-Zr alloys processed by ingot metallurgy and rapid solidification[J]. Journal of Alloys and Compounds, 2021, 883: 160937.

[3] FANG H J, LIU H, YAN Y, et al. Evolution of texture, microstructure, tensile strength and corrosion properties of annealed Al-Mg-Sc-Zr alloys[J]. Materials Science and Engineering A, 2021, 804: 140682.

[4] SHIN S S, LEE J C, PARK I M. Squeeze-cast Al-xZn-3Cu alloys exhibiting high strength, ductility, and wear resistance[J]. Materials Science and Engineering A, 2017, 690: 177−184.

[5] ABOULKHAIR N T, SIMONELLI M, PARRY L, et al. 3D printing of aluminium alloys: additive manufacturing of aluminium alloys using selective laser melting[J]. Progress in Materials Science, 2019, 106: 100578.

[6] ZHANG J L, SONG B, WEI Q S, et al. A review of selective laser melting of aluminum alloys: processing, microstructure, property and developing trends[J]. Journal of Materials Science and Technology, 2019, 35(2): 270−284.

[7] OLAKANMI E O, COCHRANE R F, DALGARNO K W. A review on selective laser sintering/melting (SLS/SLM) of aluminium alloy powders: processing, microstructure, and properties[J]. Progress in Materials Science, 2015, 74: 401−477.

[8] KUSOGLU I M, GÖKCE B, BARCIKOWSKI S. Research trends in laser powder bed fusion of Al alloys within the last decade[J]. Additive Manufacturing, 2020, 36: 101489.

[9] SPIERINGS A B, DAWSON K, DUMITRASCHKEWITZ P, et al. Microstructure characterization of SLM-processed Al- Mg-Sc-Zr alloy in the heat treated and HIPed condition[J]. Additive Manufacturing, 2018, 20: 173−181.

[10] LI R D, CHEN H, ZHU H B, et al. Effect of aging treatment on the microstructure and mechanical properties of Al-3.02Mg- 0.2Sc-0.1Zr alloy printed by selective laser melting[J]. Materials and Design, 2019, 168: 107668.

[11] CROTEAU J R, GRIFFITHS S, ROSSELL M D, et al. Microstructure and mechanical properties of Al-Mg-Zr alloys processed by selective laser melting[J]. Acta Materialia, 2018, 153: 35−44.

[12] SOW M C, DE TERRIS T, CASTELNAU O, et al. Influence of beam diameter on laser powder bed fusion (L-PBF) process[J]. Additive Manufacturing, 2020, 36: 101532.

[13] BIFFI C A, FIOCCHI J, BASSANI P, et al. Continuous wave vs pulsed wave laser emission in selective laser melting of AlSi10Mg parts with industrial optimized process parameters: Microstructure and mechanical behaviour[J]. Additive Manufacturing, 2018, 24: 639−646.

[14] XIAO R S, ZHANG X Y. Problems and issues in laser beam welding of aluminum-lithium alloys[J]. Journal of Manufacturing Processes, 2014, 16(2) :166−175.

[15] FISCHER P, LOCHER M, ROMANO V, et al. Temperature measurements during selective laser sintering of titanium powder[J]. International Journal of Machine Tools and Manufacture, 2004, 44(12/13): 1293−1296.

[16] WEINGARTEN C, BUCHBINDER D, PIRCH N, et al. Formation and reduction of hydrogen porosity during selective laser melting of AlSi10Mg[J]. Journal of Materials Processing Technology, 2015, 221: 112−120.

[17] BAYOUMY D, SCHLIEPHAKE D, DIETRICH S, et al. Intensive processing optimization for achieving strong and ductile Al-Mn-Mg-Sc-Zr alloy produced by selective laser melting[J]. Materials and Design, 2021, 198: 109317.

[18] DAI D, GU D. Effect of metal vaporization behavior on keyhole-mode surface morphology of selective laser melted composites using different protective atmospheres[J]. Applied Surface Science, 2015, 355: 310−319.

[19] MA R, PENG C, CAI Z, et al. Effect of bimodal microstructure on the tensile properties of selective laser melt Al-Mg-Sc-Zr alloy[J]. Journal of Alloys and Compounds, 2020, 815: 152422.

[20] SPIERINGS A B, DAWSON K, DUMITRASCHKEWITZ P, et al. Influence of SLM scan-speed on microstructure, precipitation of Al3Sc particles and mechanical properties in Sc- and Zr-modified Al-Mg alloys[J]. Materials and Design, 2018, 140: 134−143.

[21] YAMAGATA H, KASPRZAK W, ANIOLEK M, et al. The effect of average cooling rates on the microstructure of the Al-20% Si high pressure die casting alloy used for monolithic cylinder blocks[J]. Journal of Materials Processing Technology, 2008, 203(1/3): 333−341.

[22] LIU S W, ZHU H H, PENG G Y, et al. Microstructure prediction of selective laser melting AlSi10Mg using finite element analysis[J]. Materials and Design, 2018, 142: 319−328.

[23] DUAN Y X, CHEN H, CHEN Z, et al. The influence of nanosized precipitates on Portevin-Le Chatelier bands and surface roughness in AlMgScZr alloy[J]. Journal of Materials Science and Technology, 2021, 87: 74−82.

[24] NIE X, ZHANG H, ZHU H, et al. On the role of Zr content into Portevin-Le Chatelier (PLC) effect of selective laser melted high strength Al-Cu-Mg-Mn alloy[J]. Materials Letters, 2019, 248: 5−7.

[25] MOGUCHEVA A, YUZBEKOVA D, KAIBYSHEV R, et al. Effect of grain refinement on Jerky flow in an Al-Mg-Sc alloy[J]. Metallurgical and Materials Transactions A, 2016, 47A(5): 2093−2106.

[26] RAEISINIA B, SINCLAIR C W, POOLE W J, et al. On the impact of grain size distribution on the plastic behaviour polycrystalline metals[J]. Modelling and Simulation in Materials Science and Engineering, 2008, 16(2): 025001.

[27] HE J H, JIN L, WANG F H, et al. Mechanical properties of Mg-8Gd-3Y-0.5Zr alloy with bimodal grain size distributions[J]. Journal of Magnesium and Alloys, 2017, 5(4): 423−429.

Microstructure and mechanical properties of Al-Mg-Sc-Zr alloy prepared by selective laser melting

ZHU Xi1, YUNA Tiechui1, 2, WANG Minbu1, 2, HUANG Lan1, LI Ruidi1, 2, LÜ liang3, YI Chushan3, LUO Qiang3

(1. State key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;2. Shenzhen Research Institute, Central South University, Shenzhen 518057, China;3. AECC South Industry Company Limited, Zhuzhou 410000, China)

Al-Mg-Sc-Zr alloy were prepared by selective laser melting (SLM) technology with gas atomization powders as raw materials. The effects of processing parameters on metallurgical defects, microstructure, and tensile properties of SLM-fabricated samples were investigated through optical microscope analysis, scanning electron microscopy analysis, and unidirectional tensile test at room temperature, etc. The results show that SLM-fabricated Al-Mg-Sc-Zr alloy is characterized with mixed grains structure in which fine equiaxed grains and coarse columnar grains alternate. It can be obviously found that element segregation in fine equiaxed grain region and precipitated Al3(Sc,Zr) particles pin at the grain boundary. When the laser power increases from 260 W to 380 W, the porosity of the sample decreases first and then increases, while the changing trend of mechanical property is opposite. When the laser power is 300 W, the optimum parameter is obtained with the relative density reaching 99.4%. There are only a few small shrinkage pores in the sample due to the insufficient supply of liquid metal. The ultimate tensile strength, yield strength, and fracture elongation are 429.7 MPa, 363.5 MPa and 17.7%, respectively. After aging treatment at 325 ℃for 10 h, the ultimate tensile strength, yield strength, and fracture elongation are 530.1 MPa, 506.4 MPa and 9.0%, respectively.

Al-Mg-Sc-Zr alloy; selective laser melting; laser power; duplex grain structure; tensile property

10.19976/j.cnki.43-1448/TF.2021103

TG146.2+1

A

1673-0224(2022)02-205-10

国家自然科学基金资助项目(U21B2073);湖南省重点研发计划资助项目(2020WK2027);深圳市科技计划资助项目(JCYJ20180508151903646);山东省自然科学基金资助项目(ZR2020ZD04)

2021−11−25;

2022−04−01

李瑞迪,教授,博士。电话:18073150492;E-mail: liruidi@csu.edu.cn

(编辑 陈洁)