260 t转炉底吹管线铺设技术在炼钢生产中的应用

尹宏军,陈晨,龙山,马宁,赵自鑫,王富亮,李超

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

转炉顶底复合吹炼工艺诞生于20世纪70年代,经过几十年的发展,该工艺已基本成熟。转炉冶炼过程中通过底吹元件吹入惰性气体对转炉熔池进行搅拌,可以使熔池反应接近平衡,不仅降低钢中氧含量,还可以降低炉渣中的TFe含量,有利于提高钢水质量,降低吨钢成本[1]。目前,国内外转炉底吹元件的数量和位置全部采用固定的方式,即在转炉炉壳底部相应位置开孔、安装法兰,将转炉底吹元件固定布置在炉壳开孔处,然后才能砌筑和安装底吹供气管路,这种方式会导致底吹效果差以及底吹元件不能与转炉炉衬同寿命的问题。随着转炉复吹工艺的进步和发展,不但底吹元件形式和材质发生变化,对底吹元件供气方式和底吹元件位置也提出了更多要求,亟需一种灵活布置底吹元件的方式来适应转炉复吹的需要。

本文以鞍钢股份有限公司鲅鱼圈钢铁分公司(以下简称“鲅鱼圈”)260 t转炉为研究对象,提出一种合理的转炉底吹管线铺设技术,并且优化了底吹系统,实现了全炉役复吹,不仅提高了钢水质量,而且降低了成本。

1 原转炉底吹元件布置存在的问题

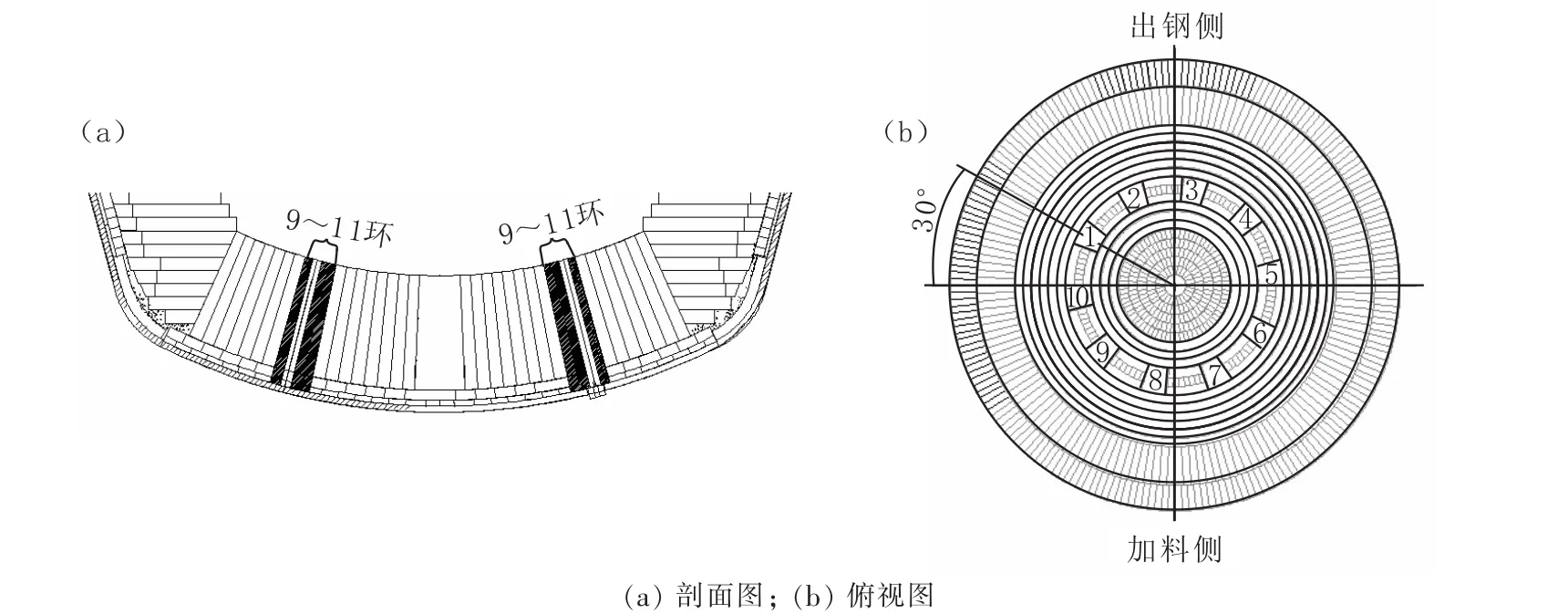

2008年开工时,鲅鱼圈260 t转炉就固定了底吹元件位置,即在转炉炉底0.6D(D为炉底直径)均匀开10个孔作为底吹元件的位置,图1为原底吹元件布置示意图。如图1(a)所示,10支底吹元件均匀布置在炉底砖9~11环;如图1(b)所示,1#底吹元件位于转炉两耳轴中心线夹角顺时针偏上30°,其余9支底吹元件按照顺时针依次排列。

图1 原底吹元件布置示意图Fig.1 Layout Diagram for Original Bottom Blowing Elements

对转炉熔池而言,转炉顶吹氧气存在着搅拌死区,从而造成转炉熔池成分和温度不均匀,且炉衬的侵蚀也很不均匀,尤其是在炉役后期炉容比增大时上述问题尤为突出。随着使用次数的增多,转炉炉壳受热变形也比较大,尤其是转炉加料侧和出钢侧变形严重,炉壳上的开孔相对位置随之发生了变化,引起底吹位置的变化,不仅给复吹转炉炉衬砌筑带来困难,同时也影响了复吹的搅拌效果。

综合,俯卧位机械通气有利于改善重症肺炎并呼吸衰竭患者的PaO2、Pa O2/FiO2、SaO2,且对血流动力学无明显影响,值得临床推广。

2 转炉底吹管线铺设技术

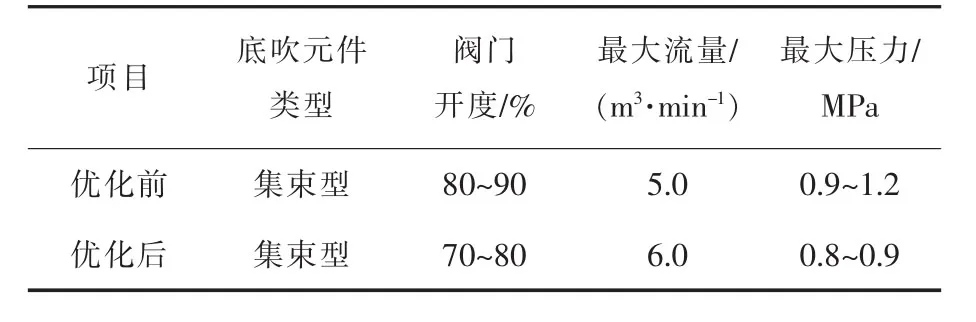

优化前后底吹元件流量及压力对比见表1。由表1看出,转炉底吹系统优化后,底吹流量阀门开度平均降低10%,最大瞬时流量达到6 m3/min,底吹压力降低了0.1~0.3 MPa,计算得知最大供气强度由 0.073 m3/(min·t)提高至 0.093 m3/(min·t),改善了转炉熔池混合状态,增强了物质传递速度,能够促进钢渣反应接近平衡状态。

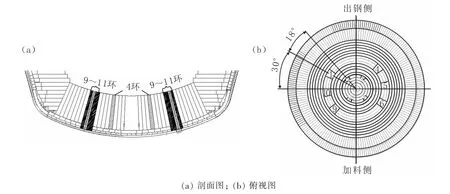

图2 优化后底吹元件布置示意图Fig.2 Layout Diagram for Bottom Blowing Elements after Optimization

自金融危机爆发以来,各国经济得到了一定的复苏。但是,不能否认的是各国在消费市场、财经合作等方面依旧受到金融危机的影响而转为保守。此种保守的状态具体表现为两个方面:一是国与国之间加强了合作的同时在资源的争夺上也更为激烈,各国在原本“边境措施”的基础上,更加深入的扩展到对别国国内经济领域的渗透;二是各国在面对资本输出以及财经合作上更为的理性,尤其是在大型项目投资、风险资金对冲、虚拟经济以及金融经济管控上相对保守。此种趋势,在去年G20的过程中有所体现。国际社会将注意力集中在我国经济结构与经济发展方式的转变与调整上来,并促使了各国对于我国在税制、汇率、利率等多方面的改革与调整给予更大的希望。

底吹元件布置由0.6D单圆优化为0.3D、0.6D双层同心圆后,熔池搅动均匀、分散,能够改善冶炼动力学效果。同时,分散的布置方式有利于开炉初期底部供气元件端部迅速形成“炉渣-金属蘑菇头”,可以显著减少“气泡反击”、“水锤冲刷”现象,延长了供气元件的使用寿命,为提高底吹供气强度奠定了基础[2]。

3 生产应用及效果

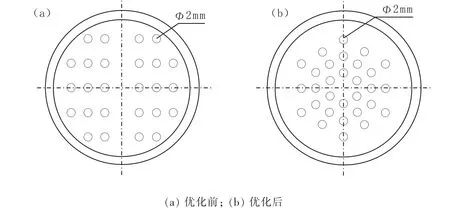

受底吹系统管道内径小以及底吹元件毛细管数量不足等条件制约,转炉底吹供气压力高、流量低,达不到单支底吹元件设计最大值(6 m3/min),影响了转炉底吹效果。为进一步提高底吹供气强度,增加底吹供气流量,在优化底吹管线布置基础上,对底吹系统的管道内径和底吹元件进行了优化,具体措施为:将底吹主管道内径由20 mm增加为25 mm,底吹供气元件内毛细管数量由26支增加为30支且改变了分布位置,以保证底吹供气强度可达到二级最大设定值,加强炉底搅拌。优化前后底吹供气元件毛细管对比见图3。

图3 优化前后底吹供气元件毛细管对比Fig.3 Comparison of Capillary Pipes for Gas Supplying Elements in Bottom Blowing before and after Optimization

为了满足生产中对转炉复吹的要求,在不改变原有炉壳开孔的前提下,提出一种管线铺设技术,在炉底位置使用无缝钢管作为供气管路,根据底吹元件位置设计底吹供气管线的路径,再将无缝钢管弯曲、变向,最终满足不同位置底吹元件的供气需要。优化后底吹元件布置示意图见图2。

表1 优化前后底吹元件流量及压力对比Table 1 Comparison of Both Flow Rates and Pressuresfor Bottom Blowing Elements before and after Optimization

(2)吨钢脱氧成本:钢水中的氧含量降低0.003 78%, 节省脱氧铝:260×0.003 78%×1 000×1.125≈11.06 kg/炉,铝线段价格为 13元/kg,则节省脱氧成本:11.06×13/260≈0.55 元/t。

表2 优化前后转炉各项指标对比Table 2 Comparison of Each Index for Converter before and after Optimization

避雨拱棚搭建方法:在原葡萄架水泥立柱顶端加固1根长0.8 m的支柱,使其高度达到2.5 m,水泥立柱顶端加固1根1.5~1.7 m的横梁,横梁两端和立柱顶端各拉1道10#铁丝,用竹片做拱,跨度1.6 m,竹拱两端固定在铁丝上,竹拱间距0.6~1.2 m。竹拱与竹拱间用铁丝连接并扶正,每亩需碗口粗的竹竿10根,用于地两头水泥柱的固定。两头用地锚拉紧固定。薄膜用竹片加压以及拉绳固定在搭架的竹拱上,膜的两侧卷细竹竿捆在拉紧的铁丝上。每间隔7 m,用布条将棚膜固定在葡萄老藤蔓上,防止风大揭棚。搭建完成后,行与行的空隙为30 cm,这样可保证东西向的阳光照到葡萄树。

优化后吨钢成本降低:0.57+0.55=1.12元

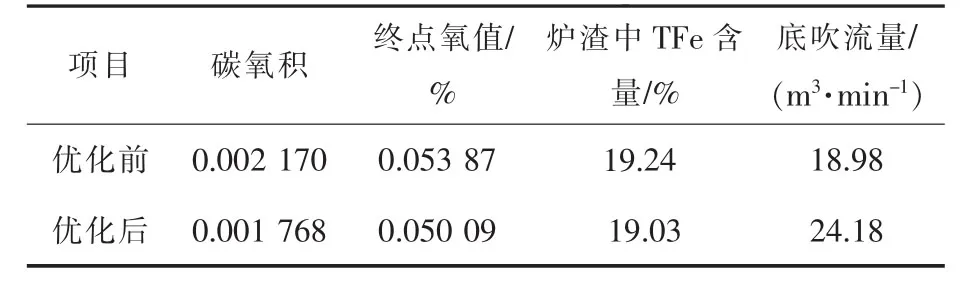

底吹管线铺设技术应用后,底吹元件布置方式和数量均得到优化,在增强转炉复吹效果的基础上,延长了复吹寿命,实现了转炉全炉役复吹。钢水质量得到提高,优化前后转炉各项指标对比见表2。由表2看出,优化后转炉碳氧积降低了0.000 402,钢中氧含量降低了0.003 78%,炉渣中的铁含量降低了0.21%。

降低的钢铁料消耗和吨钢成本计算如下:

由图2(a)看出,优化后的底吹元件布置在4环和9~11环。由图2(b)看出,外环底吹元件排列在 0.6D, 顺时针排布依次为 1#、4#、5#、6#、9#、10#(1#与 4#、6#与 9#之间夹角为 108°,其余底吹元件之间夹角为30°),其中1#底吹元件位于转炉两耳轴中心线顺时针偏上30°。内环底吹元件排列在0.3D,顺时针排布依次为 2#、3#、7#、8#(4 支底吹元件夹角依次为 72°、108°、72°、108°), 其中 2#底吹元件在1#底吹元件顺时针方向18°位置。

(1)钢铁料成本:转炉渣料量为23.5 t/炉,则节省铁23.5×0.21%≈0.049 4 t/炉,降低钢铁料消耗0.049 4/260×1 000=0.19 kg/t,钢铁料价格 3.0 元/kg,则降低钢铁料成本:0.19×3=0.57元/t。

由于百香果的pH值过低,与鲜奶混合会出现絮状物,若pH值过高,则无法凝乳[11]。研究了不同的混合液pH值对酸奶品质的影响。

4 结论

鞍钢股份有限公司鲅鱼圈钢铁分公司针对260 t转炉底吹元件位置和数量固定影响复吹效果和底吹元件寿命短的问题,研究了一种底吹管线铺设技术,同时优化了底吹系统,实践后得到如下结论:

(1)使用无缝钢管作为供气管路,根据底吹元件位置设计炉底供气管线的路径,再将无缝钢管弯曲、变向,最终满足了不同位置底吹元件的供气需要;

一铵市场弱稳运行,企业报价变化不大,成交观望氛围浓郁,内销进入收尾阶段,部分企业主要供应前期预收订单发货;预计短期内盘整运行。二铵市场延续平稳走势,东北市场价格已经逐步明朗,受经销商库存低位影响,企业惜售心态明显,看好后市。因市场当前观望氛围较浓,部分企业二铵价格调整或推迟至本月底,预计幅度在50-100元/吨,个别企业或有150元/吨的上调意向。

(2)底吹系统主管道内径由20 mm增加为25 mm,底吹元件内毛细管数量由26支增加为30 支后,最大供气强度由 0.073 m3/(min·t)提高至0.093 m3/(min·t),加强了炉底搅拌;

(3)底吹元件与转炉炉衬同寿命,实现了转炉全炉役复吹,而且碳氧积降低0.000 402,钢中氧含量降低了0.003 78%,炉渣中的铁含量降低了0.21%,不仅提高了钢水质量,而且吨钢成本降低了1.12元。