煤粉粒度与煤焦性质的相关性研究

武吉,来威,侯士彬,程学科,朱庆庙,李富鑫,王旭

(1.鞍钢集团钢铁研究院,辽宁 鞍山 114009;2.东南大学能源与环境学院,江苏 南京 210096;3.鞍钢股份有限公司炼焦总厂,辽宁 鞍山 114021)

随着优质炼焦煤资源日趋匮乏与大高炉对焦 炭的高质量要求之间的矛盾愈发凸显,在保证焦炭质量的前提下,需要不断优化炼焦配煤,改善炼焦煤之间的黏结、成焦特性[1]。煤是一种伴有少量无机矿物的炭质沉积岩,是由不同组分混合而成的不均匀物质。为了使多种炼焦煤干馏后得到的焦炭质量稳定,应尽量改善炼焦过程中不同种煤颗粒之间的接触[2]。由于不同种焦煤在成焦过程中的作用及结焦特性不同,包括煤种活性、惰性组分,颗粒间镶嵌结构,矿物组成与分布等特征,不同粒度煤与煤颗粒间的结焦过程具有明显差异。炼焦煤料粒度过大,则颗粒间隙加大且分布不均匀,同时挥发物析出速度下降,使胶质体不易充满颗粒间隙,不利于黏结[3];但粒度过小,煤粉的比表面积增大,惰性组分会吸附更多液相产物,劣化焦炭质量,且活性组分过细会导致软化熔融过程中气相产物较易逸出,液相产物减少,弱化煤颗粒间黏结性[4],同时导致装煤堆密度明显降低,焦炉单炭化室产量降低,进而影响焦炉效率。为此,选择合理的炼焦煤粒度对改善配合煤的黏结性、结焦性,提高焦炭质量和产量具有重要意义。

1 炼焦备煤工艺与配煤粒度的选择研究

炼焦生产中煤的粒度一般用细度进行表征,即煤粒度小于3 mm的质量占比。一般企业的炼焦备煤工艺中设有粉碎机,进而控制炼焦配合煤的细度。选择合理的粉碎、配煤工艺流程有助于优化炼焦用煤资源和改善焦炭质量。

1.1 炼焦备煤工艺研究

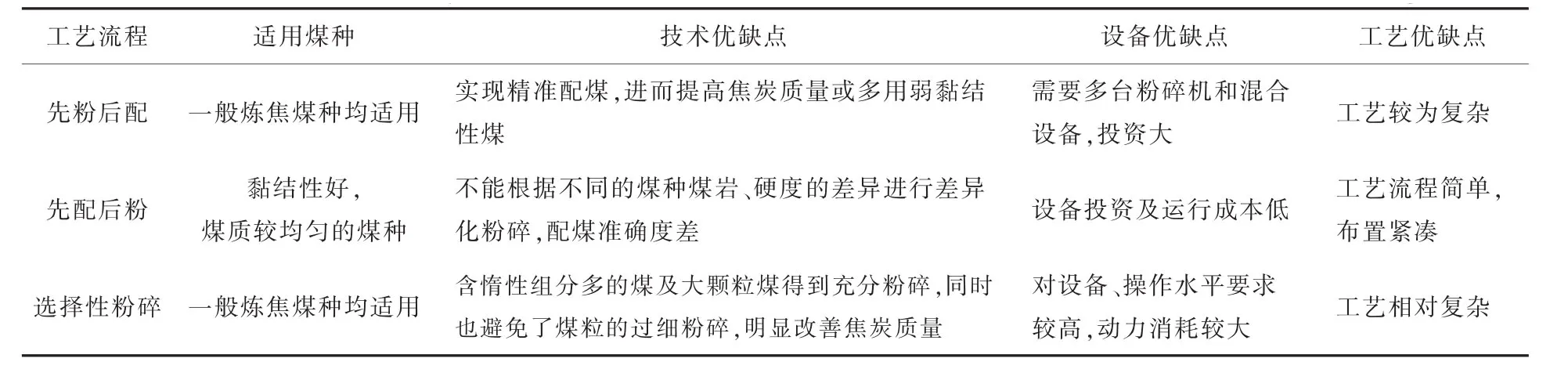

各种备煤工艺流程中煤的接收、转运、贮存过程基本相同,区别在于煤料的粉碎、配合工艺的不同,主要分为先配后粉、先粉后配以及选择性粉碎工艺。无论是汽运、铁运还是船舶来煤,一般均由皮带运送至筒仓或者料场进行临时存储。对于硬度大或难粉碎的单种煤,一般利用预粉碎进行单独粉碎,然后经过配煤、筛分及粉碎工艺送至入煤塔或者捣固车。近年来,我国各钢铁企业主要采取“以铁定产”生产理念,考虑到工艺设备的投资及运行成本,企业普遍采用先配后粉和选择性粉碎工艺。目前炼焦备煤工序的主要工艺流程如图1所示,炼焦备煤主要工艺流程对比分析如表1所示。

图1 目前炼焦备煤工序的主要工艺流程Fig.1 Existing Main Process Flow for Coal Preparation Process for Coke Making

表1 炼焦备煤主要工艺流程对比分析Table 1 Comparative Analysis of Main Technological Processes for Coal Preparation Process for Coke Making

由表1可以看出,先粉后配和先配后粉工艺存在局限性,而选择性粉碎工艺是按照配煤中各单种煤煤岩、硬度的不同,将筛分和破碎结合,可以使含惰性组分多以及大颗粒煤得到充分粉碎。但此工艺对设备、操作水平要求较高,动力消耗相对较大。选择性粉碎将粒度大的煤进行再次粉碎,理论上认为单种煤筛分粒度大小不同,则所含的煤岩组成也不同,这将直接影响炼焦过程中胶质体的质量和数量,最终影响焦炭的质量[5]。

1.2 配煤粒度的选择研究

国内顶装焦炉配合煤细度一般为70%~80%,而捣固焦炉考虑到煤饼的成型性,配合煤细度一般为85%~93%。宋子奎等[6]以焦炭耐磨强度为评价依据,利用1.5 kg小型炼焦实验设备,分别考察>25 mm,25~10 mm,10~6 mm,6~3 mm,<3 mm五个粒级的配合煤炼焦,发现煤颗粒越大,焦炭耐磨强度M10越大,但两者之间的关系并不是线性的。高立东等[7]利用40 kg小焦炉考察不同配合煤细度对焦炭质量的影响规律,认为配合煤细度与入炉煤堆密度、焦炉单孔产量负相关,同时细度过大会劣化焦炭质量。实际生产中,胶质体多、结焦性好的肥煤和焦煤应粗粉碎,降低因粉碎过细产生的“破黏、瘦化”效应,而惰性组分多、硬度大的瘦煤和气煤应细粉碎,使得惰性较多的瘦煤更多地参与气孔壁的形成,改善焦炭质量,同时应尽量减少小于0.5 mm和大于5 mm[7]的单种煤参与炼焦生产。表2为国内钢铁联合企业炼焦备煤粉配工序现状。

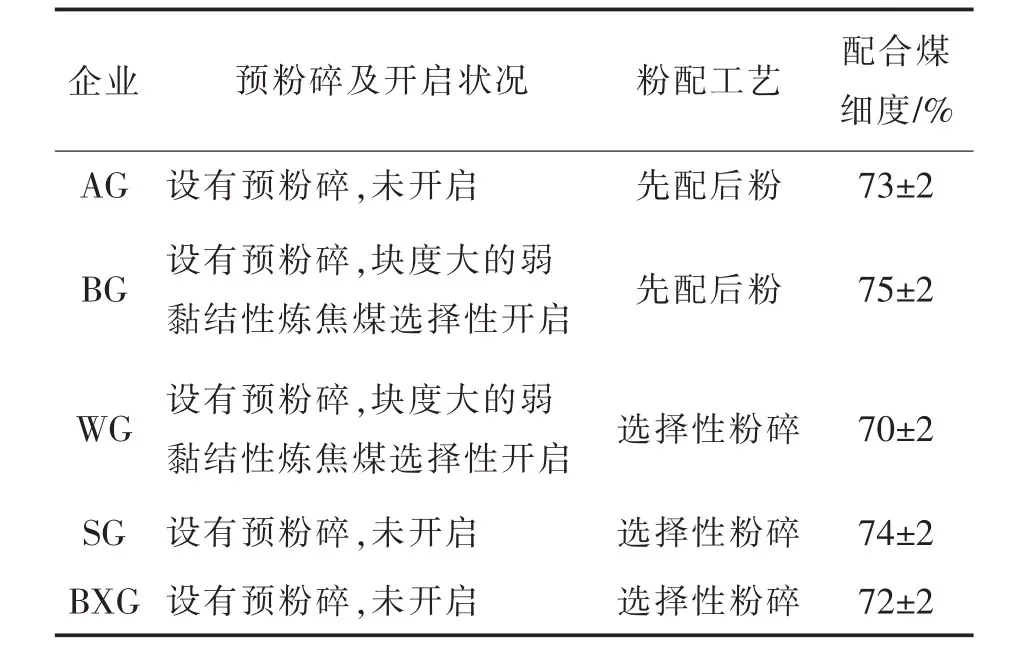

表2 国内钢铁联合企业炼焦备煤粉配工序现状Table 2 Current Status of Pulverized Coal Blending Process for Coke Making in Domestic Iron and Steel Joint Enterprises

2 煤粉粒度对煤焦特性的影响研究

2.1 单种煤粒度对炼焦煤工业成分的影响

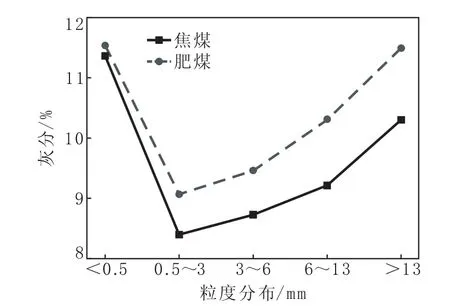

张代林等[8]研究了不同粒级焦煤、肥煤的性质,发现随着单种煤粒度的变化,炼焦煤工业成分变化较大,如图2所示。

图2 单种煤粒度与炼焦煤灰分含量的关系Fig.2 Relationship between Particle Size of Individual Coal and Ash Content of Coking Coal

由图2可以看出,灰分含量随着煤粉粒度的增大呈现先降低后升高的趋势,且灰分主要集中在较细(<0.5 mm)和较大(>13 mm)粒度范围内。 一方面,煤的灰分主要来源于煤中矿物质,粒级较小的煤样含有较多细颗粒镶嵌矿物,导致粒度最小的煤中灰分含量较高;另一方面,矿物质含量较多的煤样硬度大,较难破碎,所以粒度较大的煤样灰分含量增大。根据不同粒级的工业分析结果,利用选择性粉碎工艺可以适当降低小颗粒煤粉占比,进而使得配合煤的灰分分布更加均匀,有助于改善煤料的黏结性能。

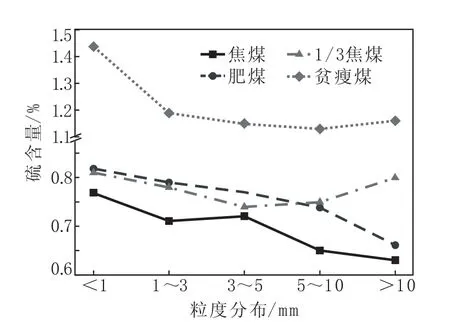

宋建新等[9]研究所用的炼焦煤发现,除1/3焦煤外,焦煤、肥煤、贫瘦煤中的硫主要分布在<1 mm的粒度范围内,且随着煤粉粒度的减小,硫含量呈现升高的趋势,如图3所示。硫主要以黄铁矿物形式存在于灰分中,细粒均匀嵌布在煤中的黄铁矿中,较难洗选去除,导致粒度越小的煤硫含量越大。

图3 单种煤粒度与炼焦煤硫含量的关系Fig.3 Relationship between Particle Size of Individual Coal and Sulfur Content of Coking Coal

2.2 单种煤粒度对炼焦煤结焦特性的影响

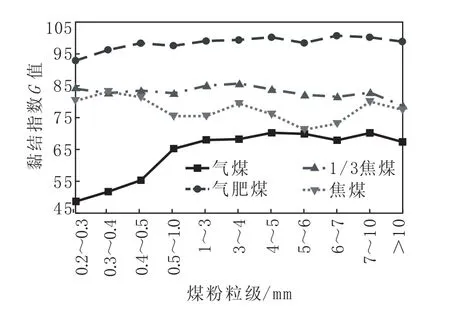

陈鹏等[10]检测了四种炼焦煤11个粒度范围内的黏结指数G值,各单种炼焦煤黏结指数随粒度的变化趋势如图4所示。

图4 不同粒级单种煤黏结指数G值Fig.4GValue of Caking Indexes for Individual Coal with Different Grades of Particle Size

研究发现:

(1)随着粒级的增加,气煤与气肥煤的黏结指数增大,且粒级分别在4~6 mm、3~5 mm时,黏结指数G值达到最大。从镜质组的聚集及局部胶质体的生成角度分析,气煤形成的胶质体相对稀薄,黏结能力较差,不同粒度的气煤成焦显微结构均以各向同性和惰性结构为主,但对气孔的大小及气孔壁的厚薄存在较大影响。惰性物质的差异性是气肥煤与气煤的主要区别,随着粒级的增加,气肥煤会先于气煤实现镜质组的聚集与胶质体的生成。

(2)1/3焦煤的细粒状镶嵌结构阻碍胶质体的流动。粒级较小时,比表面积大的胶质体消耗高、黏结性弱;而粒级较大时,胶质体本身的黏结性能又不足以浸润颗粒本身。1/3焦煤黏结指数G值随着粒度的增加呈现先升高后降低的趋势。

(3)焦煤的黏结指数G值呈现先升高后降低、波浪下降的趋势。焦煤的成焦结构以粗粒镶嵌为主,胶质体以自身黏结结焦为主,焦煤的成焦性能较为均匀。焦煤破碎后,硬度小、脆度大的镜质组集中在细颗粒中,随着粒级增加,镜质组含量减少,导致胶质体的润湿作用下降,进而黏结能力降低。若过度粉碎,细颗粒中存在的较高灰分含量也会影响煤的黏结性能,为了避免粒度对焦煤黏结、结焦的不利影响,应尽量减少焦煤在<0.5 mm 和>6 mm 粒级煤样的比例[8]。

瘦煤随着粉碎粒度的减小,片状和板状纤维结构的尺寸单元明显减小,自黏结强度指数逐渐增加,粒度减小到一定程度,强度指数随粒度的减小维持稳定不变[11]。瘦煤与其他炼焦煤结焦时,界面处无明显反应。瘦煤类高变质程度弱黏结性炼焦煤宜选用细粉碎工艺,利于焦炭质量提高。

肥煤的奥亚膨胀度可以很好的反映出肥煤黏结成焦特性。鲍俊芳等[12]研究了粒度对肥煤膨胀特性的影响规律,得出粒度在0.5~2 mm粒级的肥煤的膨胀性能较优;粒度大于2 mm肥煤的胶质体较厚,活性组分的比表面积小,胶质体受热膨胀时单位面积上的压强大,胶质体膜容易破裂;而粒度小于0.5 mm肥煤,由于破碎导致活性成分比表面积增大,胶质体减薄,胶质体受热膨胀过程中形成的较薄胶质体膜更容易破裂,煤粒被氧化导致了最大膨胀度降低,膨胀温度区间减小。白向飞等[13]通过研究粒级主要集中在<3 mm煤岩特性及其对炼焦煤性质的影响规律,阐述了黏结指数、粒度特征、煤岩特征之间的关系,发现了中等粒级(1.5~0.28 mm)煤黏结指数高于粗粒(1.5~3 mm)、细粒(<0.28 mm)级煤的现象。

2.3 单种煤粒度对炼焦煤煤岩特性的影响

陈鹏等[14]研究了不同粒度气煤对焦炭显微结构的影响,研究发现各向同性结构与粗粒镶嵌结构之间的界面融合反应易使粗粒镶嵌结构细粒化,界面融合反应程度与气煤粒度相关,气煤的粒度越小,界面接触面积越大,界面融合反应越激烈。气煤活性成分越高,界面融合细化现象越强。

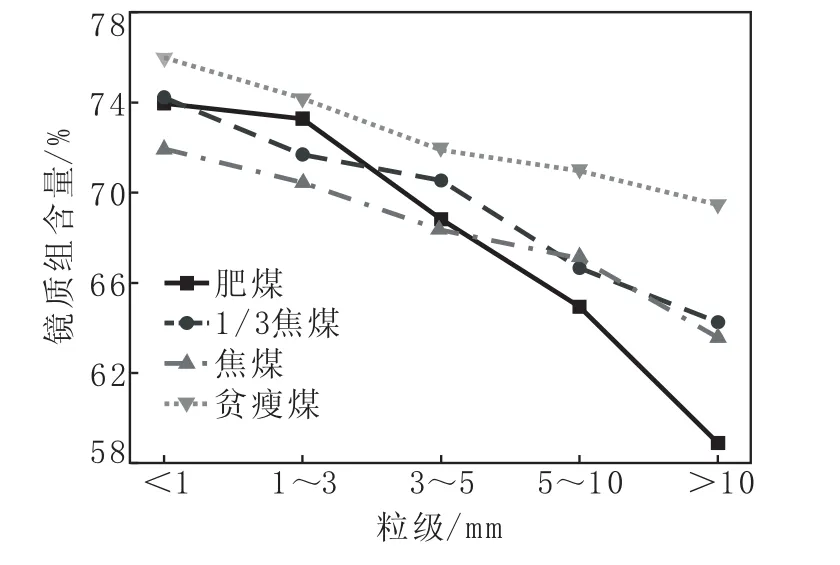

张代林等[8]测定了不同筛分粒级煤样的镜质组、惰质组含量,不同粒级的焦煤和肥煤镜质组平均最大反射率存在差异,粒级大的焦煤和肥煤其较高。在相同的变质程度煤中,镜质组硬度小于惰质组,脆度大于惰质组。在破碎过程中,硬度小、脆度大的镜质组集中在细粒级中,硬度大、脆度小的惰质组集中在粗粒级中。利用坩埚焦试验发现,焦煤和肥煤不能过度粉碎,避免降低煤的黏结性和结焦性,从而劣化焦炭质量。宋建新等[9]研究了各煤种的煤岩显微组分在不同粒度等级中的富集分布变化,发现它们有共同规律。不同粒级煤粉的镜质组含量如图5所示,可以看出,在>10 mm的颗粒中镜质组含量最低,随粒度的减小,含量逐渐增多。

图5 不同粒级煤粉的镜质组含量Fig.5 Content of Vitrinite Group in Pulverized Coal with Different Grades of Particle Size

2.4 煤粉粒度对焦炭质量的影响

不同粒度的炼焦煤显微组分含量不同,进而导致结焦过程中存在活性组分和惰性组分的接触及变化差异,影响焦炭的气孔结构和显微结构。瘦煤粒度与焦炭质量的关系如图6所示。

图6 瘦煤粒度与焦炭质量的关系Fig.6 Relationship between Particle Size of Lean Coal and Coke Quality

由图6(a)可以看出,将高阶瘦煤细粉碎后配煤炼焦,配合煤的结焦性改善,瘦煤粉碎到小于0.2 mm时,配合煤的结焦性最优,焦炭冷态强度最好。瘦煤粒度过低,增大的比表面积强化了活性组分的吸附,进而使胶质体变薄,焦炭气孔壁变薄,焦炭质量变差[15]。进一步过细粉碎瘦煤炼焦,配合煤的结焦性劣化,焦炭质量变差[16]。瘦煤中的惰质组分含量随粒度减小而降低,进而导致惰质组作为结焦中心的点减少,骨架支撑作用下降,劣化焦炭质量。同时,粒度过小还会引起能耗的增大,粉尘含量和焦油渣量增多。项茹等[17]为改善焦炭冷强度,将配合煤粒度控制在6 mm以下,避免难破碎的炼焦煤在大颗粒范围聚集,对焦炭质量不利。因此,应根据岩相组成,合理利用粉碎工艺控制煤的粒度,使惰性组分细粉碎,活性组分粗粉碎,使每种组分充分发挥其作用,在提高堆密度的同时,改善煤在炼焦过程中的动态变化,从而改善焦炭质量。

由图6(b)可以看出,焦炭的反应性随高变质程度煤粉粒度的减小而增大,焦炭的反应后强度随高变质程度煤粉粒度的减小先增大后减小[18]。适当细粉碎高变质程度煤粉,有利于改善焦炭质量,不仅使反应性增大,而且焦炭的反应后强度也提高,这与高反应性高强度焦炭的理念相符。但过细粉碎高变质程度煤粉,焦炭的热态性能会明显恶化。

煤粉粒度对焦炭气孔率的影响如图7所示。由图7可以看出,随着高变质程度煤粉粒度的减小,焦炭气孔率降低,但变质程度越高,降幅越小。这是因为,高变质程度煤粉在焦炭中以自身强度较低的破片状等惰性单元存在[11]。因此,调整高变质程度煤粉的粒度对焦炭气孔率影响较小。

图7 煤粉粒度对焦炭气孔率的影响Fig.7 Effect of Pulverized Coal Particle Size on Coke Porosity

调整高变质程度煤粉的粒度炼焦时,随着高变质程度煤粉粒度的减小,焦炭的光学组织构成不会发生明显变化,但惰性成焦特征会逐渐消失。受粉碎过程中机械力的作用,破片状等光学组织结构的尺寸大幅度减小,变成粗大粒状镶嵌形貌,与强黏结性煤粉的成焦结构镶嵌在一起[19],既发挥了惰性单元作为结焦中心和骨架的作用,也能避免其自身的结构缺陷对焦炭质量的不利影响,有助于提高焦炭的机械强度,使焦炭的结构强度随高变质程度煤粉粒度的减小而增大。弱黏结性煤粉大多为惰性组分,适当细粉碎后能填充部分大颗粒间的空隙[20],在炼焦过程中能更好地被液相组分所包覆而参与形成气孔壁,导致焦炭的气孔率下降并增加气孔壁的厚度,使焦炭的结构强度得到改善。

3 结论

(1)目前国内顶装焦炉备煤工序已开始由先配后粉工艺向选择性粉碎工艺转变,选择性粉碎可以根据单种煤煤岩、硬度的不同,利用筛分和破碎相结合,使惰性组分多以及大颗粒煤得到充分粉碎,优化炼焦过程中胶质体的质量和数量,最终改善焦炭的质量。随着优质炼焦煤资源日趋匮乏,为使优质炼焦煤资源得到充分优化利用,煤粉粒度的优化选取已经成为炼焦企业经济高效配煤的重要研究方向。

(2)炼焦煤粉碎后,灰分主要集中在粒度较小的颗粒中,灰分过于集中不利于炼焦过程中胶质体的流动,进而弱化炼焦煤的黏结性。硫主要集中在小粒度范围内,主要与煤中的细颗粒矿物质镶嵌结构和硬度有关,过高的硫分会导致焦炉煤气和焦炭硫分相应升高,进而影响后续煤气脱硫,增大高炉焦比。不同炼焦煤粒度的变化对炼焦煤的结焦性能影响差异较大。一般认为气煤、瘦煤等惰性组分多、硬度大的炼焦煤应该细粉碎,而焦煤、肥煤等不易过渡粉碎,以免造成炼焦煤的“瘦化”现象,但也有与传统观点相悖的研究观点,这主要与各单位对炼焦煤种的划分有一定关系。

(3)随着炼焦煤粒度的逐渐增大,炼焦煤的镜质组含量逐渐降低,主要是因为硬度小、脆度大的镜质组集中在细粒级中,硬度大、脆度小的惰质组集中在粗粒级中。所以在炼焦配煤中,应尽量降低煤粉过细或者过粗条件下的粒度分布,综合考虑炼焦煤粒度对炼焦煤的灰分含量、硫含量、结焦性能、煤岩分布及焦炭质量的影响,最终提出适用于本单位煤质特性的粉碎工艺和配煤控制细度。