RH真空精炼装置环射氧枪的实验研究

赵亮,刘坤,曹东,张晓光,刘广强,曹祥

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;2.辽宁科技大学,辽宁 鞍山 114051;3.鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

缩短RH处理时间是释放钢厂产能的有效手段之一。鞍钢股份有限公司炼钢总厂三分厂现有2座180 t RH真空精炼炉,设计产能320万t,尽管有ANS-OB和LF作为缓冲,但与转炉450万t产能衔接明显吃力,通过单纯优化组织生产节奏已不能满足产能规模的硬性需求。因此,为了改进RH精炼工艺,压缩工序处理时间,实现真空吹氧深脱碳得到C含量≤0.005 0%的钢水,每座RH精炼炉都拥有一套RH-TB真空多功能顶吹氧枪。该氧枪在精炼生产中曾发挥过很好的冶金效果,但随着生产节奏的加快,产能的增大,陆续出现若干缺陷(如真空室内喷溅、残钢残渣清理困难等),制约了生产节奏,增加了设备空载能耗。因此,针对RH顶枪喷溅问题进行了环射氧枪实验研究,通过优化设计RH多功能氧枪结构,在原氧枪喷口周围设计副氧枪喷口,从而形成环射效果,在供氧强度不变的前提下减少钢液喷溅,为生产提供基础理论支撑。

1 存在的问题

RH氧枪原设计时,主要从高位吹氧和吹氧强度角度考虑,为提高脱碳效率,除了增大循环流量外,还需增加供氧强度。但氧枪喷射喉口直径偏小,马赫数偏高,供氧强度增大后,吹氧冲击深度过大,导致钢液喷溅剧烈,在真空槽内壁耐材上大量结瘤,如图1所示,不仅大大增加人工清理的强度,而且严重增加设备维护的难度和时间。

图1 RH真空槽内壁结瘤情况Fig.1 Nodulation State on Inner Wall of RH Vacuum Tank

2 RH物理模型

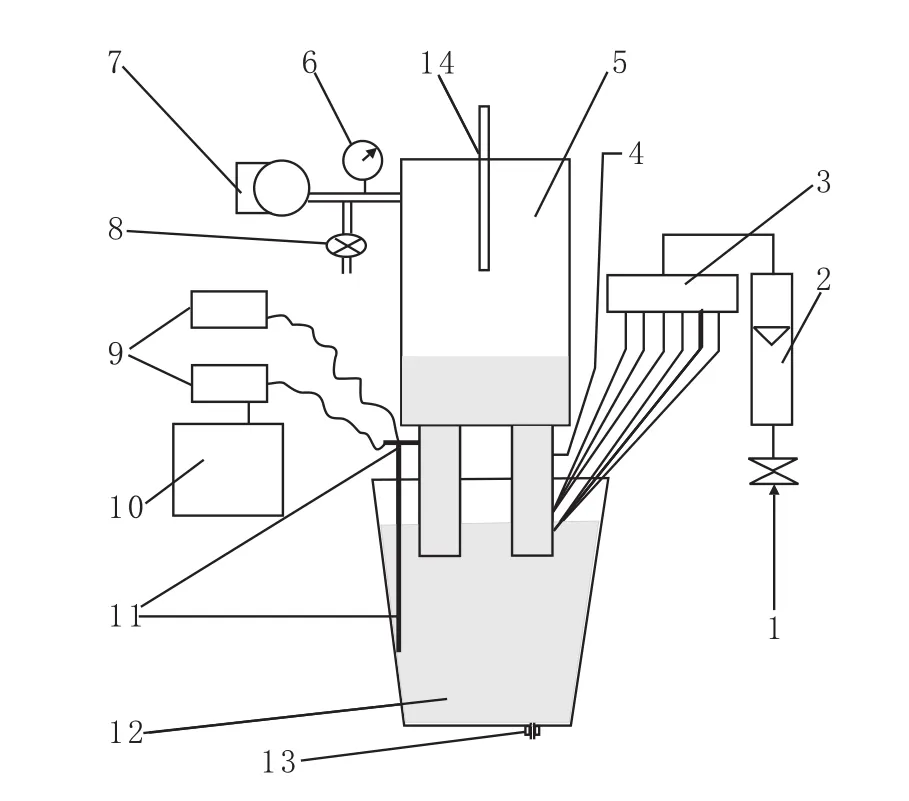

以工业生产的RH精炼装置为原型,在模型与原型几何相似的基础上,根据实际RH精炼钢包及RH精炼设备的尺寸,按1:5的相似比例制作物理模拟模型。物理模型示意图如图2所示。RH真空装置包括真空泵和真空度控制阀。进气系统由空气压缩机提供顶枪喷吹气体以及RH驱动气体。检测设备包括气体流量计、PIV流速检测装置、测试电极、真空度指示计、电导率测试仪和多通道数据记录仪等。

图2 RH物理模型示意图Fig.2 Schematic Diagram for RH Physical Model

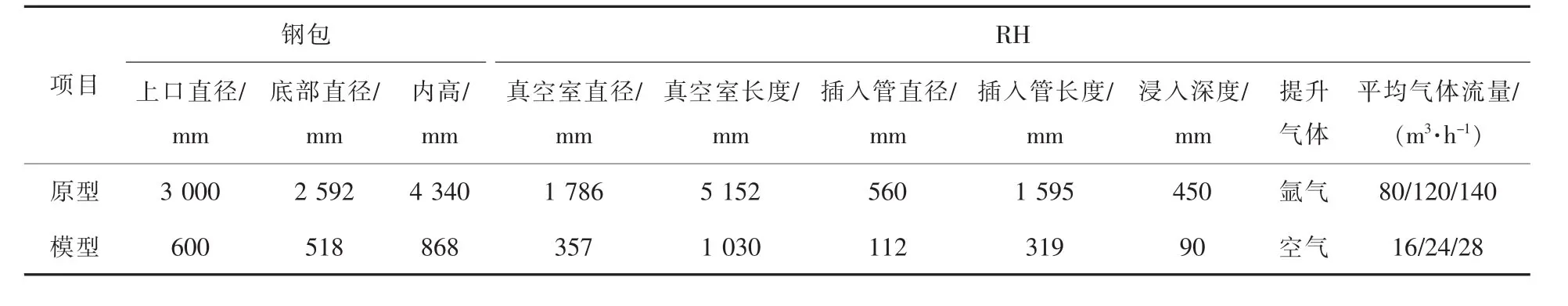

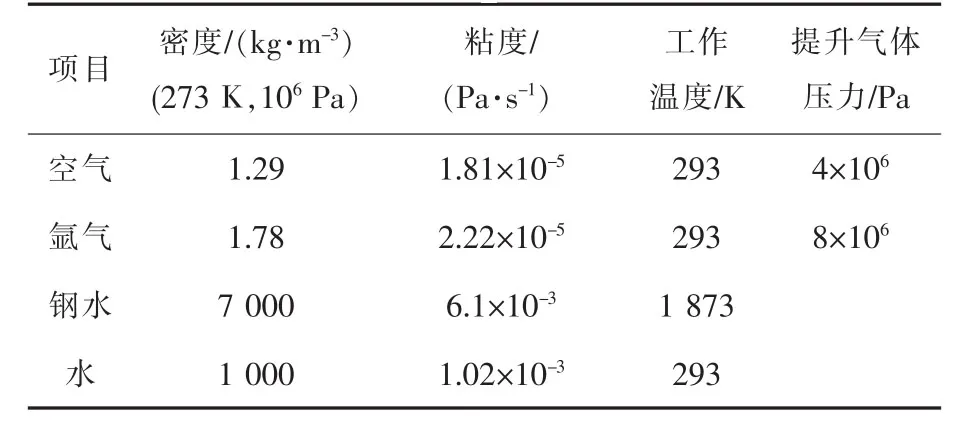

原型与物理模型的主要参数见表1。RH精炼循环系统中,将钢液的流动视为粘性不可压缩稳态等温流动,物理模拟过程中选用水作为模拟介质。

表1 原型和物理模型的主要参数Table 1 Main Parameters of Prototype and Physical Model

3 理论计算

根据RH系统工作原理,在真空室抽真空的状态下,在上升管内输入驱动气体,由此产生的气泡在上升过程中膨胀驱动液体向上运动,使RH精炼装置内钢水进行循环流动,由上升管进入真空室内,经过真空处理后由下降管流出。在此过程中,可认为装置内的钢水流动是由惯性力与重力共同作用引起,根据修正的Froude准数来确定试验参数用于模拟实验。计算过程中的主要物性参数见表2所示。

表2 主要物性参数Table 2 Main Physical Parameters

将表2中相关参数代入式(8),就可以计算出物理模型提升气体流量与原型之间的关系如下:

实验过程中要保证实验气体的输送,同时要保证在进入RH上升管前的气体流动与实际的流体流动处于同一自模化区的原则,确定在本实验过程中采用的RH上升管喷嘴内径尺寸D为1 mm。

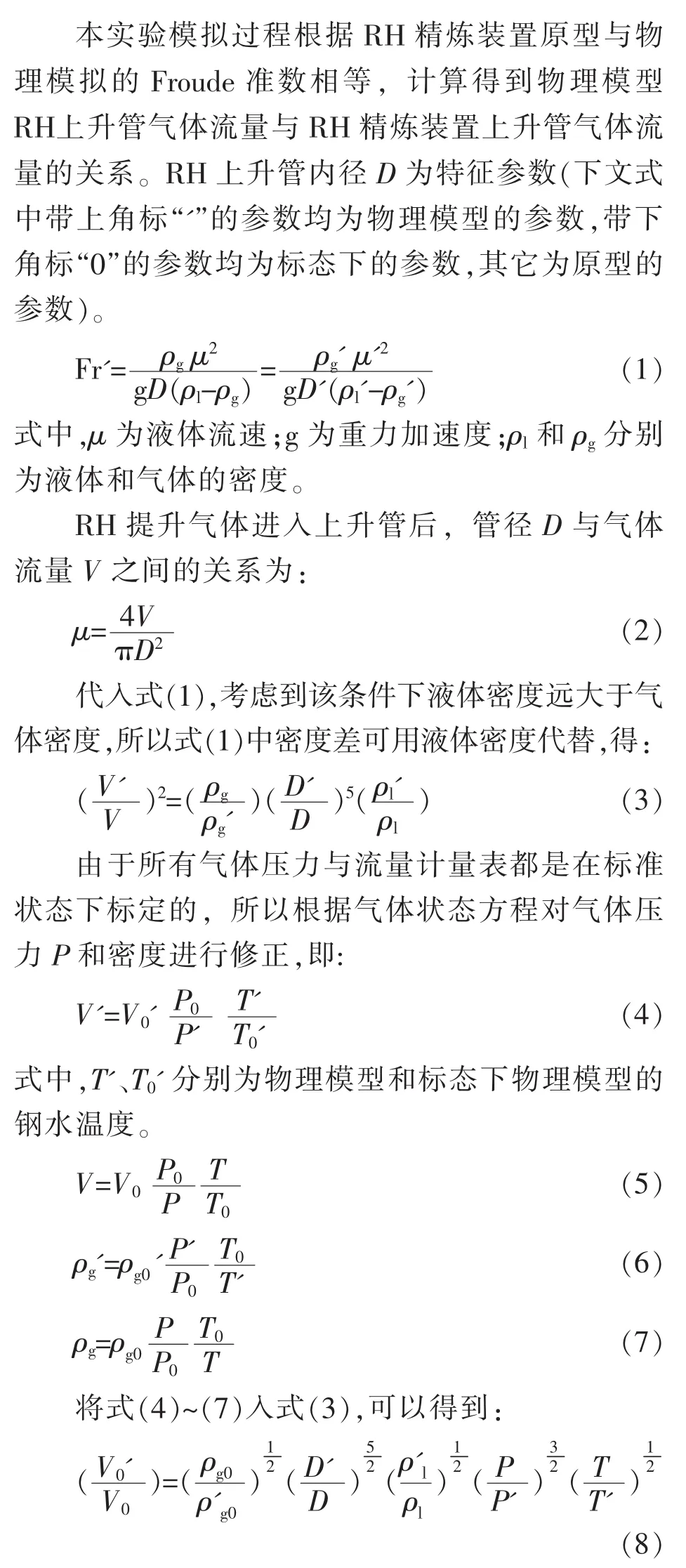

4 实验环射氧枪的设计

原RH真空室氧枪为单孔直喷的氧枪结构,射流集中,马赫数偏高,氧气冲击深度过大,造成喷溅非常剧烈。对原氧枪结构进行优化,将原单孔直喷的氧枪结构设计为具有一定角度的多孔型氧枪,并在优化后的氧枪结构基础上进行环射氧枪设计。原RH真空室氧枪与环射氧枪结构示意图如图3所示。

图3 原RH真空室氧枪与环射氧枪结构示意图Fig.3 Structural Diagrams for Original RH Vacuum Oxygen Lance and Encircling Jet-style Oxygen Lance

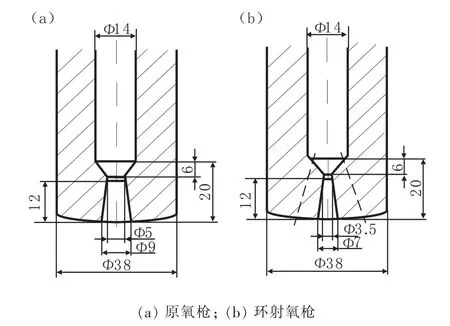

环射氧枪将原单孔喷吹结构优化设计为4孔、5孔、6孔及8孔分布,保证主喷吹口面积占整个喷吹面积85%以上。环射氧枪喷头结构设计如图4所示。对多孔环射氧枪进行了喷吹实验,4孔及5孔结构由于喷吹孔较少,且5孔结构具有不对称分布,环射效果不明显。6孔及8孔结构具有较明显的环射效果,但8孔结构的主孔喷吹明显减弱,势必影响RH吹氧脱碳效果,因此选择6孔分布环射氧枪进行喷溅实验。

图4 环射氧枪喷头结构设计Fig.4 Structural Design for Nozzle of Encircling Jet-style Oxygen Lance

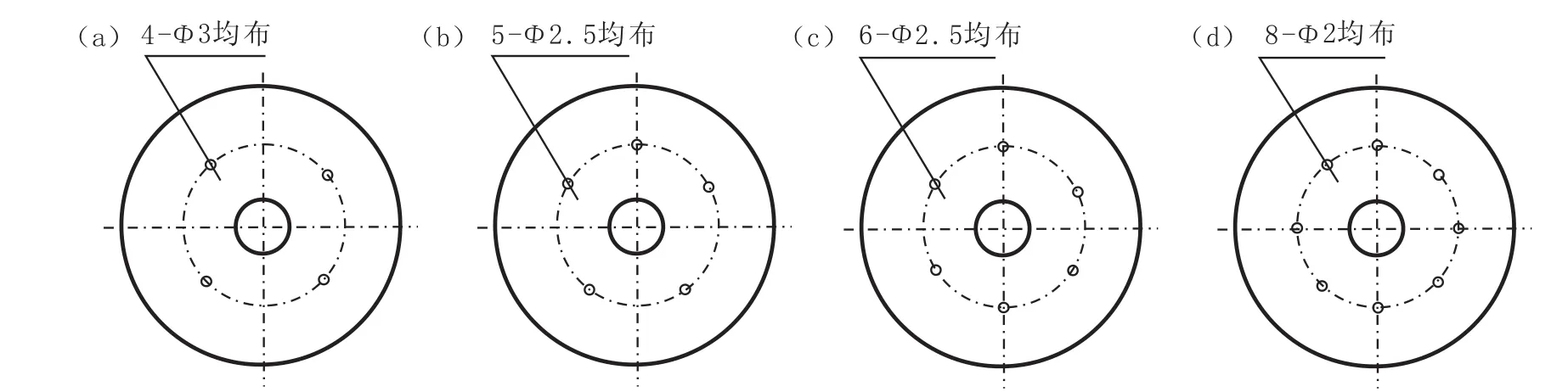

实验用环射氧枪由于内部结构复杂,要求加工精度高,因此采用3D打印技术进行加工制作。将模型结构基于Solidwork软件制图,电脑将建立的模型输入3D打印机,应用高精度的3D打印PLA材质,输出的模型尺寸及精度显著提高。环射 氧枪枪头3D打印实物如图5所示。

图5 环射氧枪枪头3D打印实物Fig.5 Head Objects of Encircling Jet-style Oxygen Lance by 3D Printing

5 实验结果与分析

选择6孔分布环射氧枪与原型进行水模对比实验。顶枪喷吹气量及RH提升气体流量在两种结构氧枪的实验过程中均保持一致。图6为原氧枪与环射氧枪喷溅对比。可以看出,目视左侧原型氧枪被溅起的水滴严密包裹,而右侧的环射氧枪喷头清晰可见。当顶枪供氧强度一定时,与原型相比,应用环射多孔氧枪液面喷溅明显降低。由此可以推测真空室内部结瘤必然降低。分析认为,真空条件下,高压气体在环射氧枪内,由于受氧枪结构作用产生主气体喷吹及周围小孔径喷吹,在周围小孔径喷吹作用的保护下,主气体产生聚合效应,因此,在相同气体流量下,真空室内的喷溅明显减弱。这种现象必将在RH真空室吹氧脱碳过程中再现,会大大缩短真空室内壁结瘤的清理周期,提高RH装置的使用寿命。另外,从冲击凹坑还可看出,环射氧枪对真空室内液面的冲击深度变浅,冲击面积大于原型氧枪,这势必会增加脱碳面积,进而加速真空室内脱碳反应的进行,缩短RH真空精炼时间。

图6 原氧枪与环射氧枪喷溅对比Fig.6 Comparison of Splashing State between Original Oxygen Lance and Encircling Jet-style Oxygen Lance

在实际生产中,副氧道(小孔)伴生环射小气流可以充分利用脱氧产生的CO进行二次燃烧,放出大量热量,保持真空室热顶盖和中部槽的高温状态,减少热损失,降低能源消耗,减轻由于耐材大量结瘤导致缩小废气排出通道的影响,保证真空效率,降低真空泵负载,缩短化冷钢(渣)时间,减少事故。同时主氧道喷射出的氧气在保护气体的作用下,与钢水作用更加充分,能够改善脱碳效果。

6 结语

以工业生产RH精炼装置为原型,在模型与原型几何相似的基础上,采用水模拟实验,针对RH顶枪喷溅问题进行环射氧枪实验研究,优化设计RH多功能氧枪结构,与常规RH顶吹氧枪相比,环射氧枪对真空室内钢液冲击面积更大,喷溅更小。环射氧枪可以增加真空室内CO的燃烧率,减少真空室热损失,降低能源消耗。主氧道喷射出的氧气在保护气体的作用下与钢水作用更充分,能够改善脱碳效果。6孔分布的环射氧枪在保证主喷吹孔供氧强度的同时,具有明显的环射喷吹效果。