超大规模CCGA器件板级互联可靠性研究

朱家昌,潘福跃,王刚,吉勇

(中国电子科技集团公司第五十八研究所,江苏 无锡 214035)

0 引言

随着IC封装向着高性能、小型化和高可靠性方向发展,球栅阵列(BGA:Ball Grid Array)封装形式已经成为当代电子封装的主流[1]。目前高端领域电子器件I/O数量已经达到或超过2 000个,I/O节距已小到1 mm及1 mm以下,封装尺寸已超过40 mm×40 mm;陶瓷球栅阵列(CBGA:Ceramic Ball Grid Array)封装形式已无法满足其可靠性要求。与CBGA相比,陶瓷柱栅阵列(CCGA:Ceramic Column Grid Array)适用于更大尺寸和更多I/O数器件的封装。用柱栅取代球栅,缓解了二次组装时由于热膨胀系数不匹配产生的热疲劳应力问题,有效地提升了板级互联可靠性[2-6]。CCGA板级组装器件在实际的使用过程中要经历高低温交替环境,由于陶瓷基板与PCB板热失配造成互联焊点的热疲劳失效是其面临的最大可靠性问题[1],对于I/O引脚数在2 000以上的CCGA板级组装器件来说,热疲劳失效问题尤为突出[7-9]。国内针对大尺寸2 000个引出端以上CCGA器件板级互联的可靠性研究极少。本文以CCGA2577板级互联器件为研究对象,进行了温循过程器件可靠性模拟仿真和试验分析,对比了线型Pb90Sn10焊柱和铜带缠绕型Pb90Sn10焊柱阵列板级互联可靠性,借助Darveaux疲劳模型进行了不同结构参数下的焊柱温度循环疲劳寿命预测。

1 模型的建立和参数的选择

选取封装尺寸为52 mm×52 mm、51×51阵列、焊柱总数为2 577的CCGA2577板级互联体作为模拟对象,实物如图1所示。

图1 CCGA2577板级互联器件

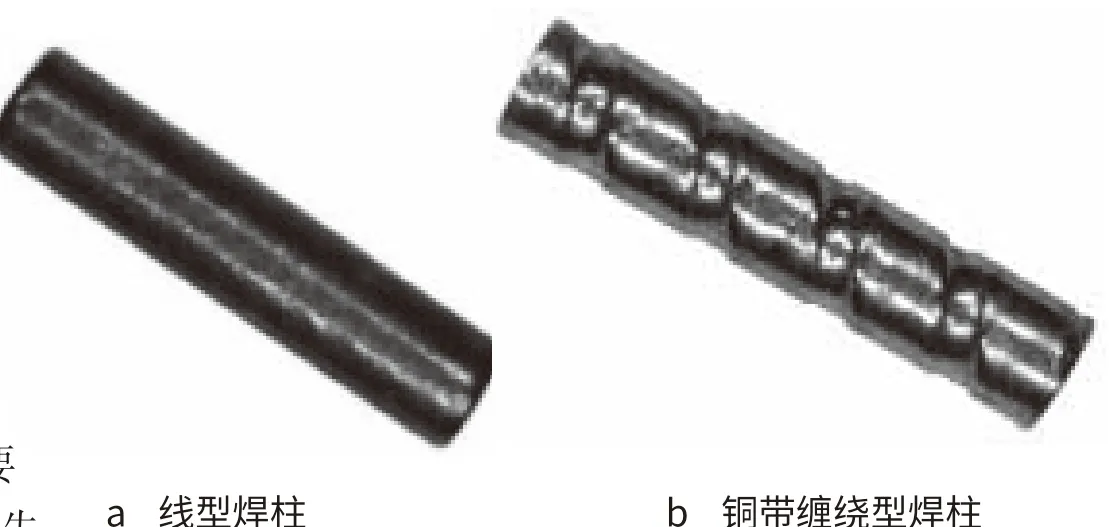

CCGA器件的常用焊柱类型主要有线型焊柱和铜带增强型焊柱。线型焊柱的主要成分是Pb90Sn10,如图2a所示,两端通过Sn63Pb37焊料分别与陶瓷外壳、PCB板焊接,加工成本低,适用于2 000个引出端以上CCGA器件板级互联;铜带增强型焊柱的主要成分是Pb90Sn10,其外侧利用铜带进行缠绕,如图2b所示,其热冲击性能优于线型Pb90Sn10焊柱,适用于2 000个引出端以上CCGA器件板级互联。

图2 焊柱结构

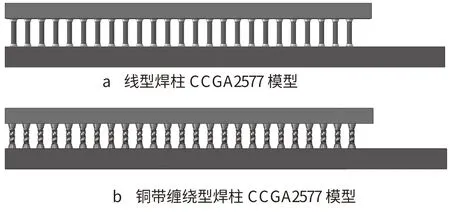

由于CCGA板级互联中芯片对板级互联焊柱的可靠性影响很小[10],所以建模时不予考虑;同时可以忽略焊盘的影响。基于ANSYS有限元软件构建CCGA2577有限元模型,将器件简化为陶瓷基板、焊料柱、钎料 和PCB基板。由于CCGA2577焊柱数量多且规则对称排列,简化构建其沿对角线三维条状模型来进行可靠性分析,共25根焊柱。模型如图3所示。

图3 CCGA2577板级互联三维条状模型

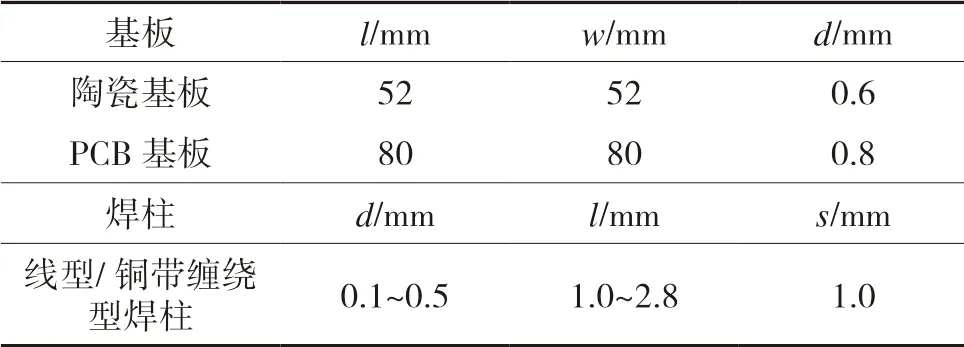

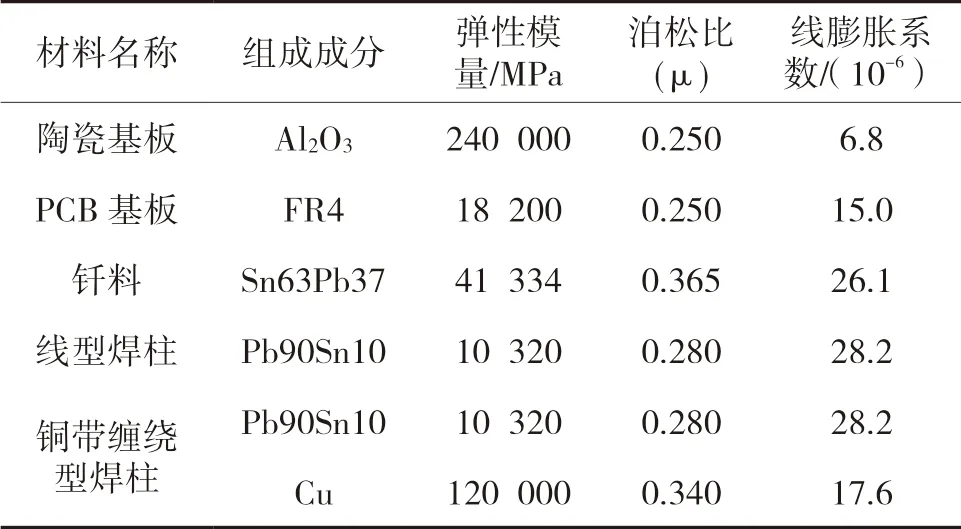

仿真模型的结构尺寸、材料参数如表1-2所示。

表1 结构尺寸

表2 材料参数

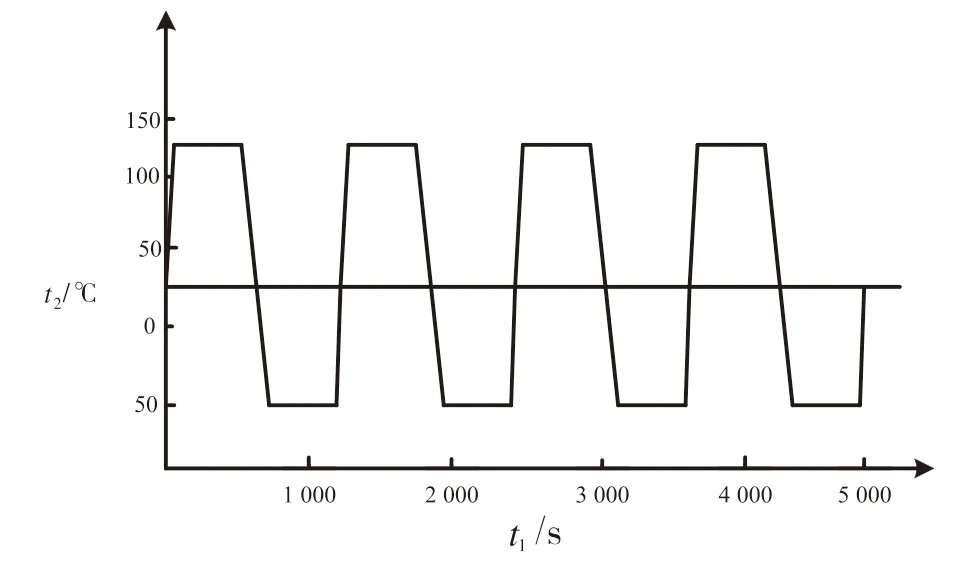

根据GJB 548方法1010.1试验条件B,温度循环加载条件如图4所示。温度范围为:-55~+125 ℃,高低温各保温10 min,升降温速率为3 ℃/s。零应力参考温度为25 ℃。

图4 温度循环曲线

2 模拟结果和分析

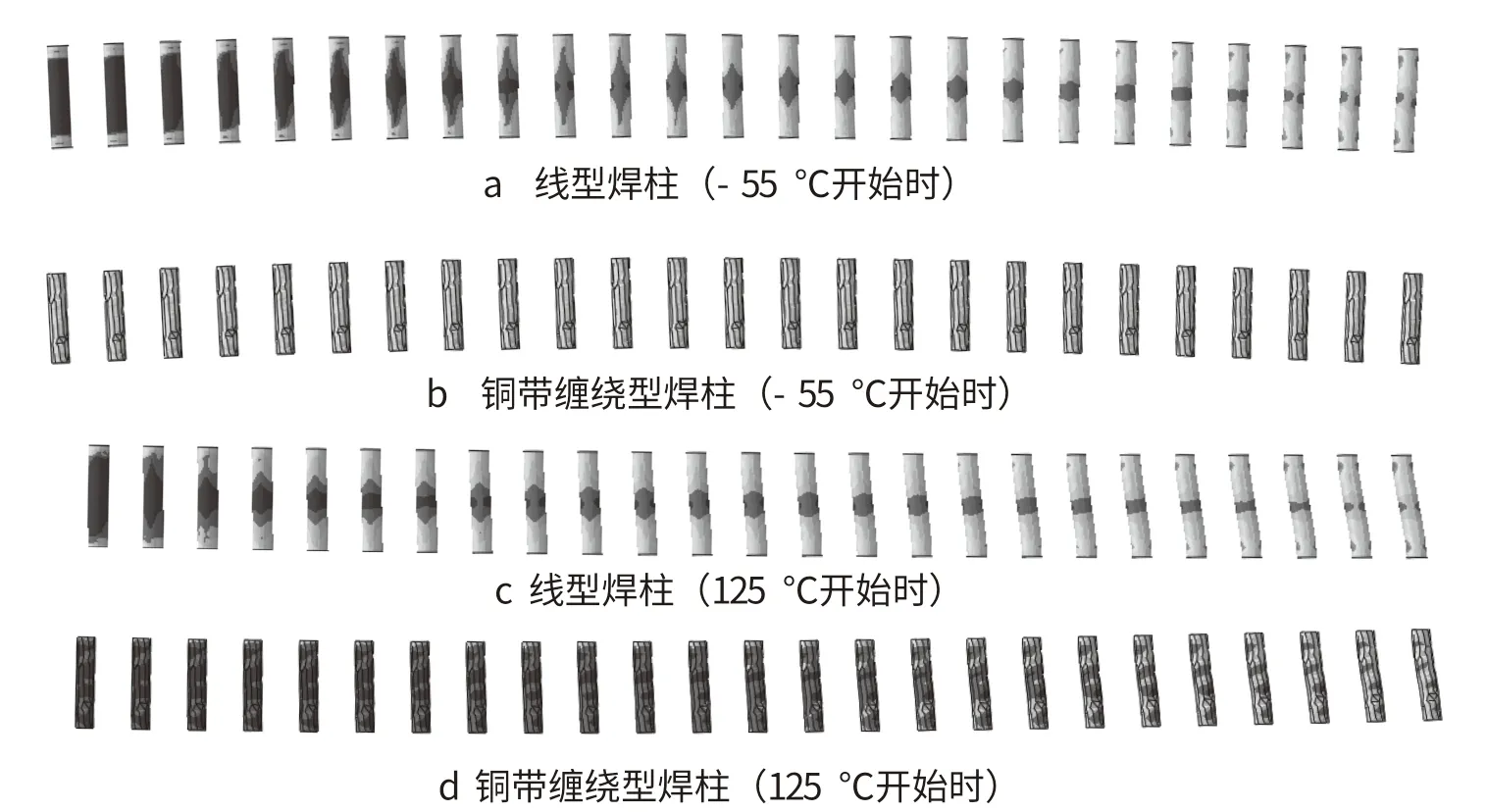

分别选择焊柱直径为0.51 mm、长度为2.54 mm、间距为1.0 mm的线型焊柱和铜带缠绕型焊柱进行CCGA2577板级互联可靠性有限元分析。图5所示为-55 ℃开始和125 ℃开始时不同结构阵列焊柱的等效应力分布图。可以看出,不论是线型焊柱还是铜带缠绕型焊柱,随着焊柱离中心点的距离的增加,焊柱应力也相应地增加;应力的最大位置均位于与距离中心最远的焊柱上,可以判断边角焊柱将是CCGA2577板级互联器件的最易失效点。

图5 -55 ℃和125 ℃下焊柱应力分布图

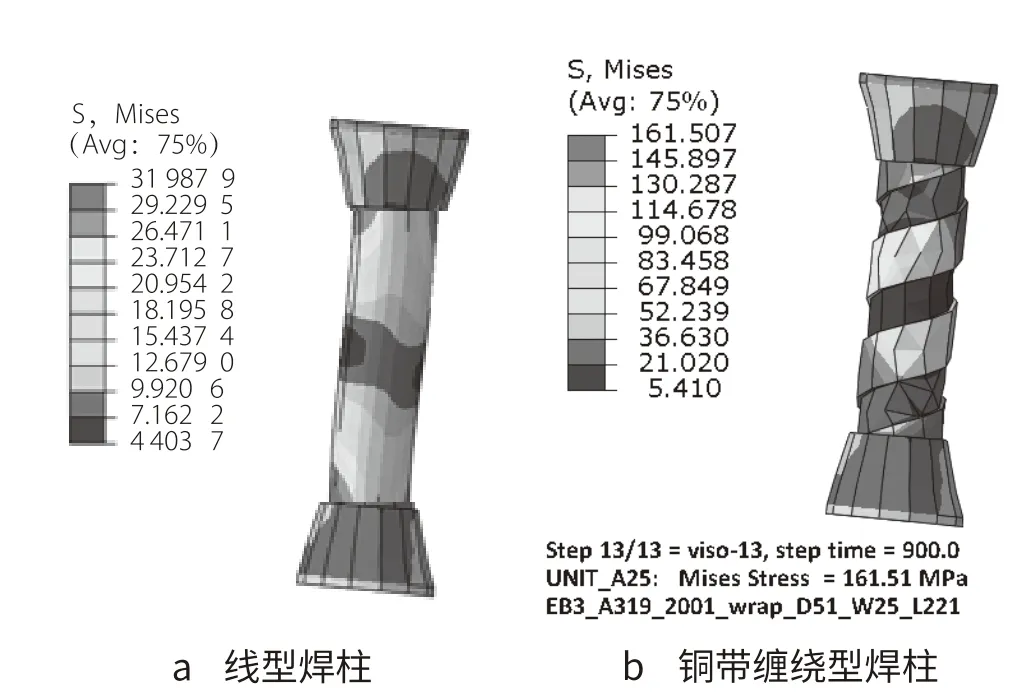

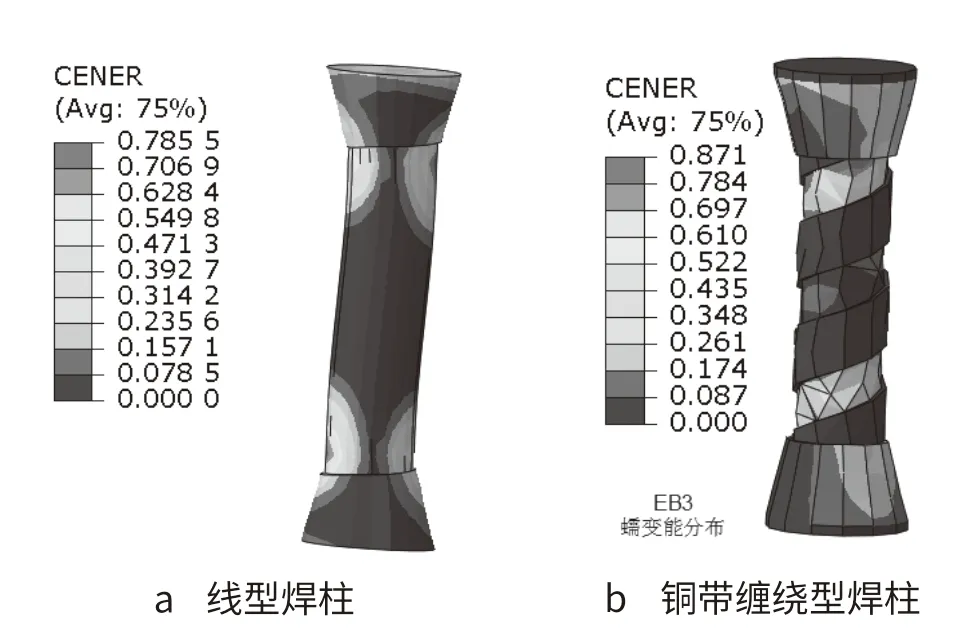

焊柱的成分为Pb90Sn10,是一种典型的粘塑性材料,在温度循环条件下由于陶瓷基板与PCB板的热膨胀系数的差异,表现出明显的蠕变和应力松弛行为。最边角焊柱在热载荷下的应力分布和蠕变应变能密度分布如图6-7所示。应力分布和蠕变应变能密度是判定焊柱失效位置的重要依据。可以看出,线型焊柱的最大应力集中区域发生在两端钎料与焊柱的接触界面的焊柱体上,其蠕变应变能密度的最大区域和最大应力集中区域一致,因此可以判断在多次热载荷后随着焊柱蠕变应变能的累计,其失效模式将是两端钎料与焊柱的接触界面发生焊柱断裂失效。与线型焊柱不同,铜带缠绕型焊柱的最大应力集中区域发生在靠近两端钎料的铜带上,而蠕变应变能密度的最大区域发生在靠近陶瓷一侧的铜带与焊柱接触界面的焊柱体上,可以判断在多次热载荷后随着焊柱蠕变应变能的累计,其失效模式将是靠近陶瓷一侧沿着铜带与焊柱接触界面的焊柱断裂失效,其断裂裂纹扩展长度将大于线型焊柱裂纹扩展长度;同时,铜带缠绕型焊柱外侧铜带在热载荷条件下受力发生塑性变形,可以有效地缓解内侧基体Pb90Sn10焊柱的蠕变变形,降低其蠕变变形能,可以判断铜带缠绕型焊柱表现出更为优异的热应力疲劳寿命,器件板级互联可靠性更高。

图6 边角焊柱应力分布图

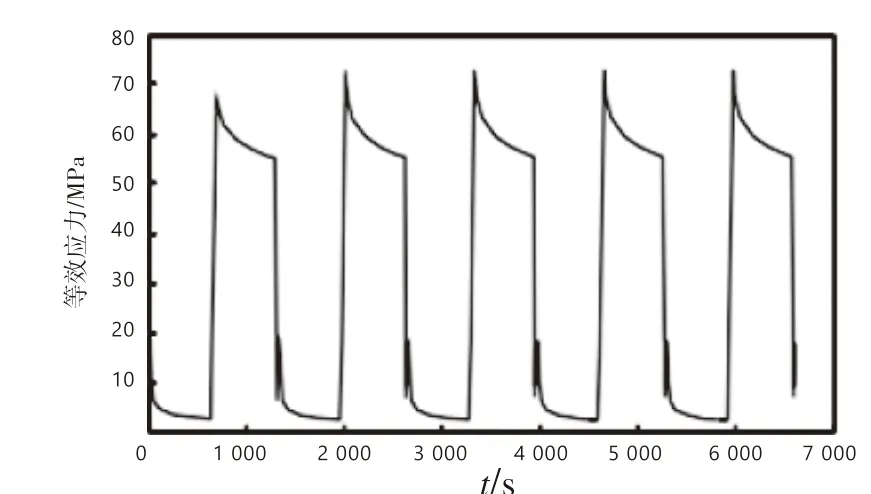

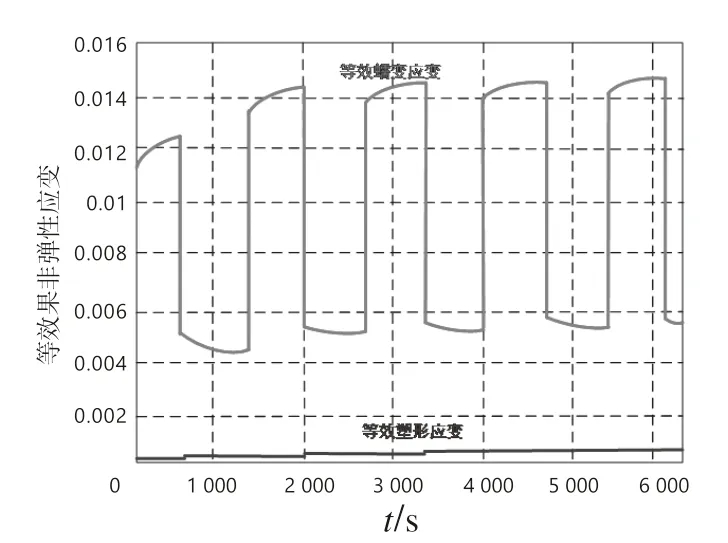

取边角焊柱的最大应力点位置进行周期性应力、应变数据分析。如图8所示,应变水平呈现明显的周期性增长和松弛变化规律。降温阶段,由于热膨胀系数不匹配导致焊柱内应力增大;升温及高温保温阶段,由于焊柱蠕变行为产生应力松弛导致应力降低。如图9所示,焊柱温度循环过程产生塑性变形和蠕变变形,其中蠕变变形远大于塑性变形,呈周期性变化,是导致焊点失效的主导因素。

图8 焊柱等效应力随时间变化曲线

图9 焊柱等效应变随时间变化曲线

图7 边角焊柱蠕变应变能密度分布图

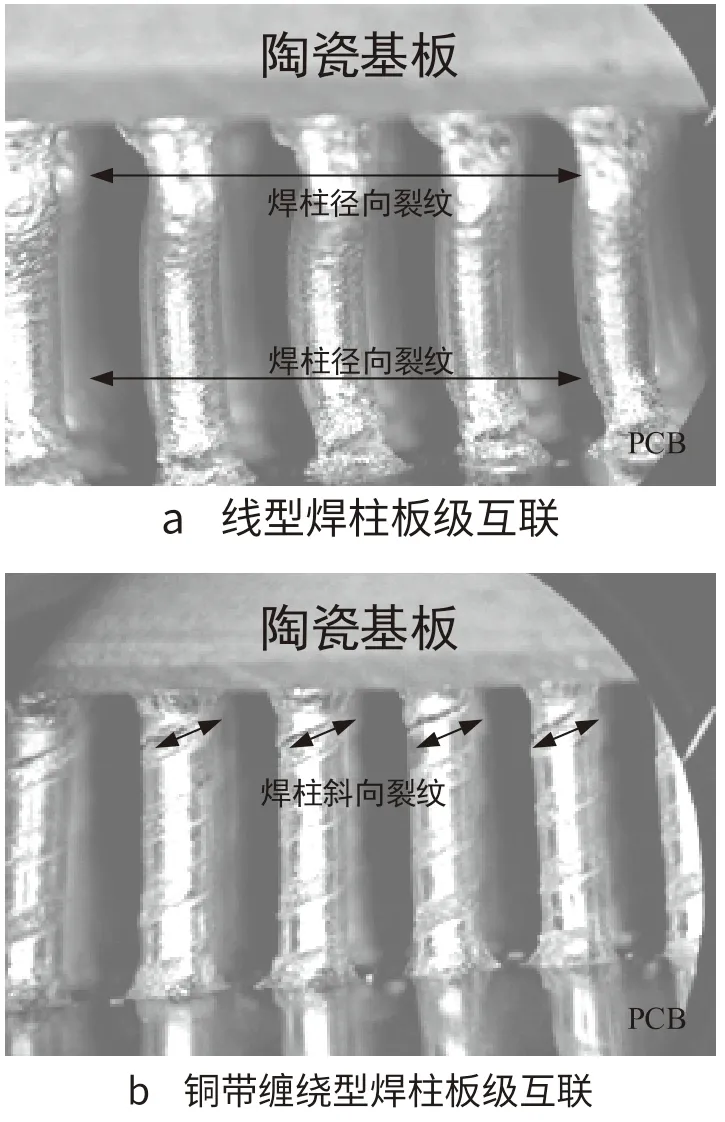

为了验证上述模型的设计仿真的准确性,设计菊花链焊盘互连结构,分别进行线型焊柱和铜带缠绕型焊柱的CCGA2577板级互联温循试验。焊柱直径为0.51 mm、长度为2.54 mm、间距为1.0 mm。试验条件满足GJB 548方法1010.1试验条件B,失效判据为回路电阻增大200%或回路电阻>100 Ω。通过试验发现,线型焊柱CCGA2577板级互联体经过600次温循后发生断路失效,失效模式为靠近陶瓷和PCB板两侧的焊柱沿钎料与焊柱接触界面横向开裂,如图10a所示;铜带缠绕型焊柱CCGA2577板级互联器件经过1 000次温循后发生断路失效,失效模式为靠近陶瓷和PCB板处的焊柱沿铜带与焊柱接触界面斜向开裂,如图10b所示;从图中可以看出试验结果与模拟结果一致。

图10 温循后不同焊柱板级互联失效模式

3 热循环疲劳寿命预测

基于CCGA2577板级互联结构,选用Darveaux疲劳模型[11]进行线型焊柱和铜带缠绕型焊柱疲劳寿命预测。Darveaux疲劳模型是一种基于应变能的理论计算模型,通过焊点非弹性过程应变能密度来计算焊点裂纹产生之前和裂纹扩展至整个焊点的循环次数,二者之和即为焊点疲劳寿命。计算公式如公式(1)所示:

式(1)中:Nt——焊柱断裂之前总循环数(疲劳寿命);

No——裂纹开始产生之前循环数;

D——裂纹扩展长度。

No和分别由公式(2)、(3)得出:

式(2)-(3)中:K1、K2、K3、K4——常数;

∆Wave——焊点每个温度循环所积累的应变能密度。

一般认为,经过3个温度循环过程后,每个循环过程积累的应变能是相同的, 裂纹的生长速度也是恒定的。

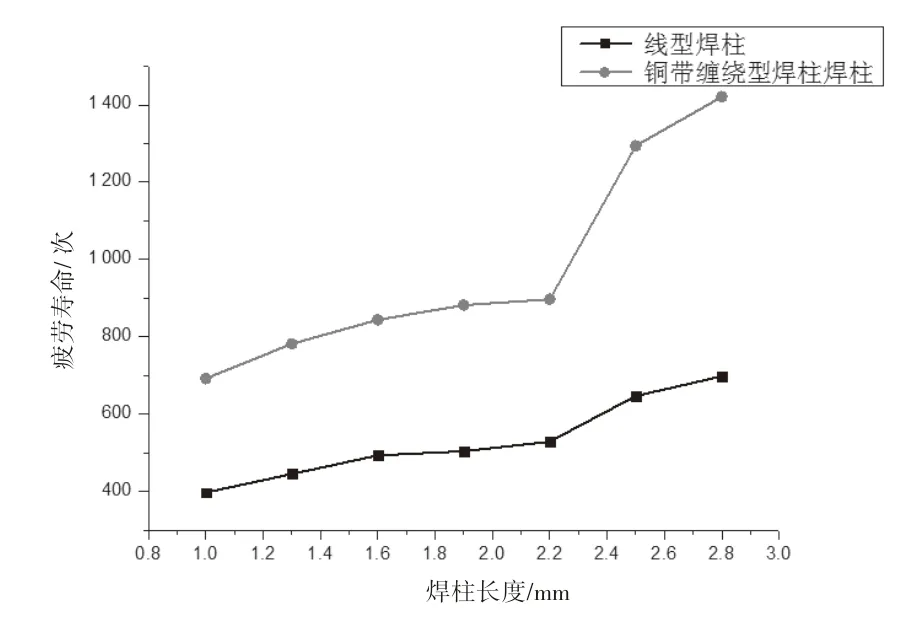

基于Darveaux疲劳模型对比分析了线型和铜带缠绕型焊柱在不同长度、直径下的板级互联热循环疲劳寿命变化规律。焊柱疲劳寿命随着焊柱长度变化的变化曲线如图11所示。可以看出,随着焊柱长度的增加,焊柱疲劳寿命呈增长趋势。焊柱长度的增加可以缓冲热失配造成的应力累积,降低单个循环的平均应变能密度,提高寿命;铜带缠绕型焊柱疲劳寿命显著优于线型焊柱,根据Darveaux疲劳模型,决定疲劳寿命的主要因素是单个循环的应变能密度和裂纹扩展长度。温度循环过程铜带缠绕型焊柱的变形能一部分转化为铜带的塑性变形能,降低了焊柱的蠕变变形能密度,同时铜带缠绕型焊柱裂纹沿铜带斜向扩展,裂纹扩展长度要大于线型焊柱的裂纹扩展长度,因此其疲劳寿命更高,与上述试验结果保持一致。焊柱长度增加会造成器件电性能和机械性能的降低,需要根据实际的工程需求来选择合适的焊柱长度。

图11 焊柱长度对板级互联热循环疲劳寿命的影响

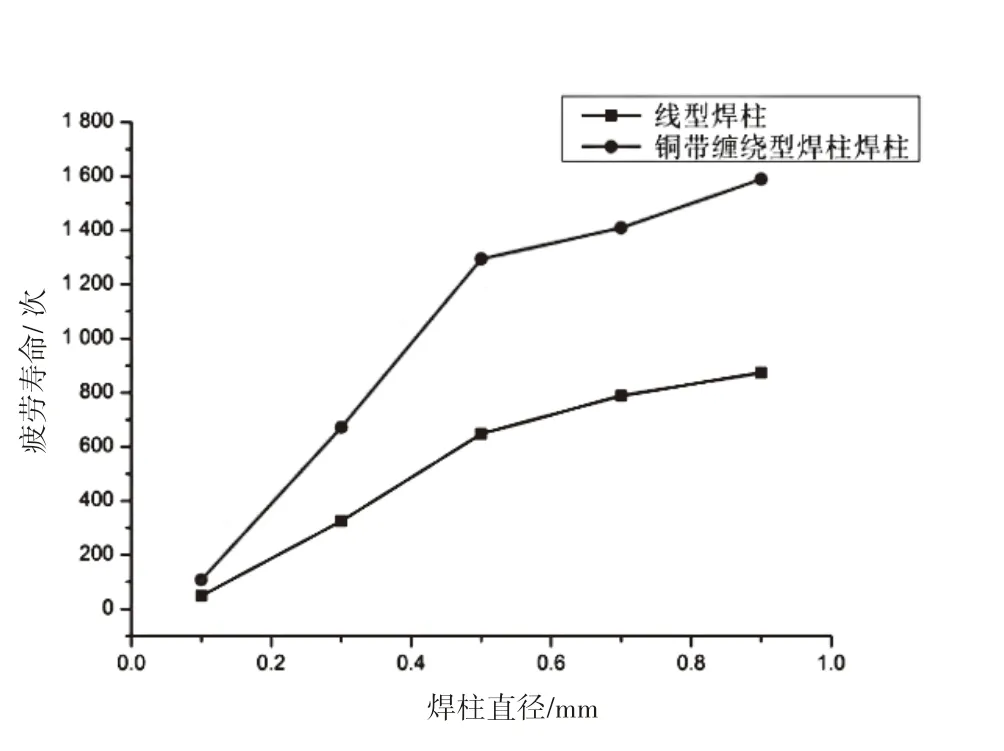

焊柱疲劳寿命随着焊柱直径变化的变化曲线如图12所示,从图12中可以看出,随着焊柱直径的增加,焊柱裂纹扩展长度相应地增加,导致焊柱疲劳寿命增长;同样,铜带缠绕型焊柱疲劳寿命显著地优于线型焊柱。焊柱直径的增加会降低焊柱两端焊料的爬锡高度,造成器件机械性能的降低,需要根据实际的工程需要来选择合适的焊柱直径。

图12 焊柱直径对焊柱疲劳寿命的影响

4 结束语

本文开展了CCGA2577板级互联器件的温循过程可靠性模拟仿真和试验研究,对比分析了线型Pb90Sn10焊柱和铜带缠绕型Pb90Sn10焊柱阵列的板级互联可靠性,进行了不同结构参数下焊柱的热循环疲劳寿命预测,得出以下几点结论。

a)CCGA2577板级互联器件边角焊柱的应力应变水平最高,最易发生失效。

b)结合线型和铜带缠绕型焊柱应力、蠕变变形能密度分布情况,判断出线型和铜带缠绕型焊柱失效的危险点;经过试验分析,线型焊柱疲劳失效模式表现为焊柱两侧钎料与焊柱接触界面横向裂纹,铜带缠绕型焊柱疲劳失效模式表现为靠近陶瓷一侧铜带与焊柱接触界面斜向裂纹,其断裂裂纹扩展长度将大于线型焊柱裂纹扩展长度,表现出更高的可靠性。

c)由于铜带缠绕型焊柱外侧铜带在热载荷条件下的塑性变形作用,分摊掉部分焊柱蠕变变形能,且裂纹扩展长度大于线型焊柱,可有效地缓解内侧基体Pb90Sn10焊柱的蠕变变形,降低其蠕变变形能,表现出更为优异的热应力疲劳寿命。

d)基于Darveaux疲劳模型计算,焊柱直径和长度的增加均能有效地提高焊柱温度循环疲劳寿命,能够提高CCGA器件板级互联可靠性。