基于热仿真的电源变换装置热设计优化

孔叔钫,时钟,黄永华

(1.工业和信息化部电子第五研究所,广东 广州 511370;2.安全可靠软硬件性能与可靠性测评工业和信息化部重点实验室,广东 广州 511370)

0 引言

随着半导体技术的发展,电子元器件和设备的尺寸不断地缩小,而功耗和热流密度却不断地增加。除射频芯片和电源芯片外,大部分流经芯片的电流都以热量的形式散失掉。如果不对这些热量加以控制,使之合理地传递到热沉中去,则会导致电子设备温度过高,进而影响电子设备的可靠性和寿命[1-2]。对于电源变换装置等包括大量功率器件的电子设备,必须开展热设计,通过利用合理的资源,使其工作在合理的温度范围内,这也是确保其在目标使用环境下的可靠性指标达到设计要求的必要条件。

1 散热器热阻

热阻是当有热量在物体上传输时,物体两端的温度差与热源的热功率之间的比值,表示热量转移过程中的阻力[3]。

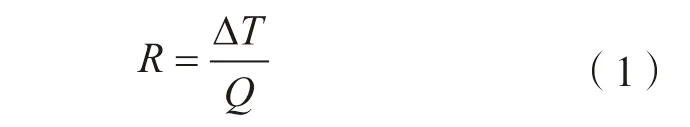

传导热阻的定义为:

式(1)中:ΔT ——物体两端的温度;

Q ——热源功耗。

对流热阻的定义为:

式(2)中:h ——对流换热系数;

A——散热面积。

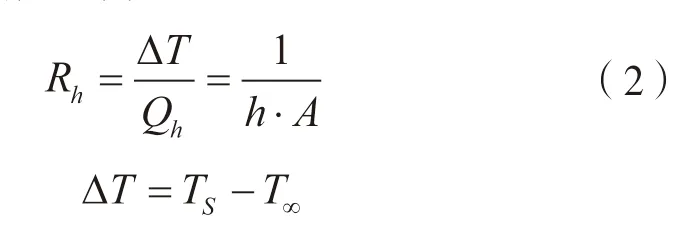

热量从热源到散热器的传热方式是传导,从散热器传递到环境的传热方式包括对流和辐射。散热器热阻包括基板扩散热阻和翅片热阻。当热源与散热底板的面积相差较大时,热量从热源中心向边缘扩散所形成的热阻是扩散热阻[4-5]。为了减小扩散热阻,应适当地选择基板厚度,降低热量在传输方向上的热阻,或者采用导热系数更高的散热器材料。翅片顶板和基板之间存在温度梯度的原因是翅片内部存在传导热阻。翅片效率是指实际散热量与理想散热量之比,翅片效率η的计算公式如下:

式(3)中:H ——翅片高度;

s ——翅片间距;

m ——特征值。

式(4)中:k——翅片材料的热导率;

h ——对流换热系数;

d ——翅片厚度。

当m·H=0.5时,η=92.4 %;如果再增加翅片高度,则η将缓慢地接近于1。由于空间体积的限制,翅片高度也受到限制。在给定流态下,散热器翅片的数量存在一个最优值。对于自然散热,可以利用经验公式粗略地估算散热器的形状参数,然后利用仿真分析和实测的结果进行修正。对于强迫对流,相比翅片的间距,风量和翅片个数对散热器热阻的影响更加明显。

2 某型电源变换装置热设计方案

2.1 热设计目标

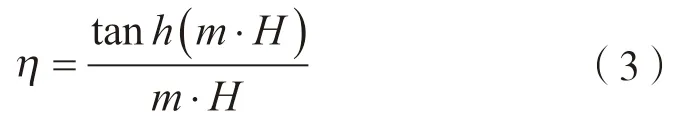

某型电源变换装置的目标工作环境温度为45 ℃,预期工作海拔高度为2 000 m,安装在户外地面设备间内,产品内部的关键元器件技术规格书规定了结温限制是175 ℃,根据设计要求,对这些元器件的结温进行进一步的降额,详细内容如表1所示。

表1 关键元器件的结温限制

2.2 功率器件散热方案

主电路板模块设备的总功耗约为1 300 W,主电路板上的MOS管和IGBT是主要发热元器件,包含7个MOS管、5个A型IGBT和3个B型IGBT模块。MOS管和IGBT的壳体顶面紧贴主散热器,壳体与主散热器之间涂覆导热硅脂以减小界面接触热阻。MOS管和IGBT产生的热量通过结-壳传热路径和导热硅脂传递到产品外部主散热器上,产品底部有两个9228风扇向主散热器吹风。PCBA内部采用一个9228风扇吹风,增大发热期间附近的空气流速,加强器件表面对流换热的能力。

3 热仿真建模与分析

3.1 建立热仿真模型

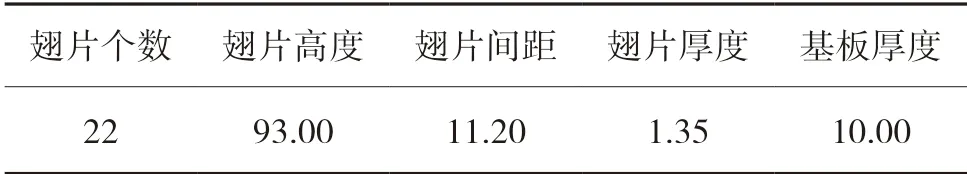

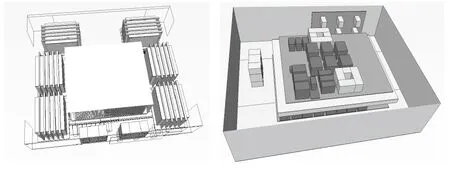

对产品的MCAD文件适当地进行简化,去除不必要的圆角、倒角、突起和小孔等特征,导入热仿真软件。根据产品的设计信息给予模型参数赋值,包括结构件和元器件材料热学参数(导热系数、密度、比热容和表面发射率等)、元器件的功耗和风扇的P-Q曲线等。对于需要进行参数优化的部件,如散热器等,需要根据翅片的高度、厚度、个数、间隙和基板厚度等,转换为软件自建模部件。假设风扇的出风方向垂直于进风口。环境温度设置为45 ℃,海拔高度设置为2 000 m。主散热器的形状参数设置如表2所示,热仿真(CFD)模型如图1所示。

表2 主散热器的形状参数设置 单位:mm

图1 热仿真模型

3.2 MOS管顶面接触热阻分析

晶体管与主散热器之间涂导热硅脂,厚度为0.05 mm,为了降低网格数量,提高运算效率,根据公式(6),在MOS管与主散热器的接触面上设置接触热阻:

式(6)中:d——导热硅脂的厚度;

k——导热硅脂的导热系数;

S——接触面积。

经计算,得到接触热阻R为1.9exp(-0.5) K·m2/W。

3.3 求解分析

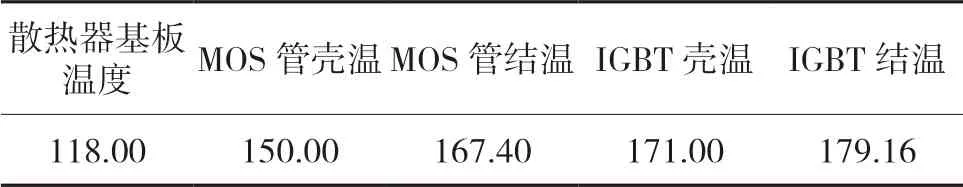

设置边界环境温度为45 ℃,CFD模型经过网格划分和计算调试,得到初始方案的仿真结果如表3所示。

表3 初始方案的仿真分析结果单位:℃

MOS管和IGBT的结温均超过了热设计目标,需要进行优化。

4 优化建议

响应曲面设计方法是合理地实施试验样本,得到一定的试验数据,采用多元二次回归方程来拟合多个输入变量与目标输出值之间的函数关系,通过分析函数来寻找最优的参数。强迫风冷散热器的翅片个数是决定翅片散热效率的关键因素。利用仿真软件对翅片个数进行参数化,结合响应曲线设计实验方案,得到散热效果的最优设计方案。

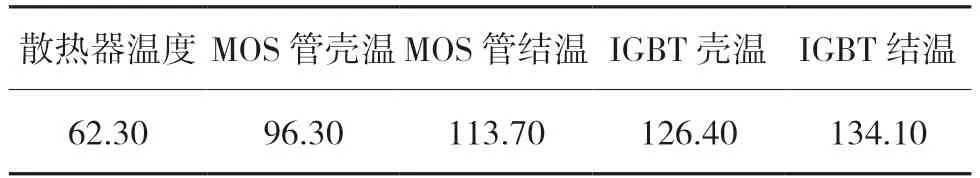

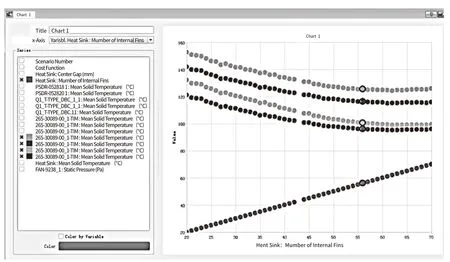

初始方案的主散热器翅片的间距较大,数量较少,对于强迫风冷散热器,可以适当地提高翅片数量,减小齿间距。将散热器翅片的数量设置为输入变量,变化范围为20~70。对散热器翅片的数量进行优化,计算得到其为56时,齿间距为4 mm,最利于芯片散热;加工能实现,重量和成本可以接受。优化方案响应曲线如图2所示, 翅片数量的最优方案输出目标参数如表4所示。

表4 翅片数量的最优方案输出目标参数单位:℃

图2 CCGA2577板级互联器件

此时,MOS管和IGBT的结温均达到了热设计目标,满足设计要求。

5 结束语

电源变换装置使用了大量的IGBT、MOS管等大功率器件,热流密度较高。热仿真分析能定量地确定热设计措施对散热效果的影响,为热设计提供指导。增加散热器翅片的个数能够有效地增大散热器的扩展面积,提高散热效果。对于强迫和风冷的散热器,散热器翅片的数量比齿间距和厚度的影响更加明显。