煤矿巷道修复作业机器人作业机构设计与性能分析

薛光辉,胡卫军,王誉博,候称心,侯 鹏,韩司聪

(1.中国矿业大学(北京) 机电与信息工程学院,北京 100083;2.煤矿智能化与机器人创新应用应急管理部重点实验,北京 100083)

煤矿智能化是煤炭工业高质量发展的核心技术支撑,煤矿井下智能化巷道修复设备是煤矿智能化建设的重要组成部分[1-3]。煤矿巷道修复作业机器人作业空间小、负载量大、作业环境恶劣,决定了其作业机构要具有足够的自由度和刚度。研究有限空间中巷道修复机器人作业机构是高质量、高效率完成作业要求的重要保证[4,5]。

煤矿巷道修复作业机器人在狭长封闭巷道中作业面临空间狭长局促、分布错综复杂、作业环境复杂多变等难题[6-8],因此需要其作业机构在保证自身机构和控制系统稳定性和可靠性的前提下,提高作业机构的灵活性,能够适应不同的巷道修复作业。山西晋煤集团有限责任公司研制了一种多功能巷道修复机[9],其作业机构采用可伸缩式动力臂,具有3个自由度,通过作业装置快换技术实现灵活作业。尹鹏飞等[10]提出一种矿用防爆多功能巷道修复机的设计方案,其作业机构采用切换式三节臂设计,不考虑末端执行器,为三自由度结构。冯开林等[11]对传统型巷道修复设备的工作装置进行优化设计,采用由动臂和伸臂组成的两节臂结构。陕西陕煤韩城矿业有限公司研制了WPZ-75/700型矿用巷道修复机[12],其作业机构采用两节臂结构,但其工作臂内置驱动液压缸,不考虑回转台的转动,具有4个自由度。综上所述,当前煤矿巷道修复作业机构主要采用三自由度的两节臂结构,少数作业机构采用伸缩式作业臂增加其自由度,但仍存在作业不够灵活、作业效率低等诸多不足,亟需研制一种敏捷高效的作业机构。

本团队调研了重载工业机器人及巷道修复设备研究现状,提出了煤矿巷道修复作业机器人概念及其具有的功能和技术指标[4]。本文在结合井下作业特点与环境和参考大量重载机械臂结构设计的基础上,设计了一种具有四自由度三节臂的煤矿巷道修复作业机器人作业机构,研究了该机构的运动学,采用虚拟样机技术和蒙特卡洛法分析了其作业空间和极限作业尺寸,以验证所设计作业机构的合理性。

1 煤矿巷道修复作业机器人作业机构设计

本文设计作业机构采用液压驱动的三节臂机构,如图1所示。该作业机构主要由回转支架、大臂、大臂液压缸、中臂、中臂液压缸、前臂、前臂液压缸、末端液压缸、末端执行器组成。巷道修复作业类型繁多,工作时根据作业需求可配合不同的末端执行器完成相应的巷道修复作业[13,14],图1中的末端执行器是用于破拆作业的冲击破碎锤。该机构安装在煤矿巷道修复作业机器人底盘上,由液压缸伸缩带动大臂、中臂、前臂与末端执行器,通过快换装置可更换不同的末端执行器,从而完成不同的巷道修复作业。所设计作业机构相比于当前两节臂的煤矿巷道修复设备作业机构灵活度更高,不考虑回转台的转动,具有4个自由度。另外受到井下恶劣环境的影响,作业机构常会受到冲击振动的影响,如掉落的煤岩、矸石等,会影响作业机构的使用寿命。考虑到上述问题,在满足结构稳定的基础上,将部分液压缸设计在臂的下方,从而避免液压缸在工作时受到掉落煤矸石冲击影响。

1—回转支架;2—大臂;3—大臂液压缸;4—中臂液压缸;5—中臂;6—前臂液压缸;7—前臂;8—末端液压缸;9—末端执行器图1 煤矿巷道修复作业机器人作业机构三维模型

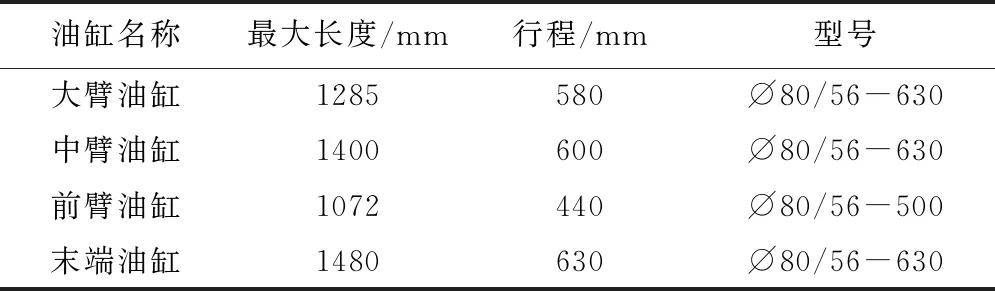

参考文献[4]中煤矿巷道修复作业机器人应具有的技术指标,可以确定所设计作业机构需满足极限作业高度不小于5000mm,极限作业深度不小于1500mm,极限作业宽度不小于3770mm等设计要求,才能满足当前大多数煤矿巷道修复作业的需求。据此,对作业机构的主要部件和油缸尺寸参数进行了设计和选型,见表1和表2。

表1 作业机构主要部件尺寸

表2 作业机构液压缸参数

2 作业机构运动学分析

作业机构设计的好坏直接影响着煤矿巷道修复重载作业机器人性能,为实现作业机构的智能控制,需清晰的描述作业机构末端空间位置,对作业机构进行运动学分析不可或缺[15]。作业机构存在驱动、关节与作业空间,转换关系如图2所示,本文主要研究该所设计作业机构关节空间与作业空间的转换关系,建立其运动学方程。

图2 作业机构三种空间转换关系

2.1 作业机构正运动学分析

作业机构运动学分析是指已知作业机构各关节变量,求解末端位姿的过程[16]。所设计作业机构D-H坐标系如图3所示。

图3 作业机构D-H坐标系

其中坐标系{0}表示作业机构基座坐标系,坐标系{i}(i= 1,2,3,4)表示固连在作业机构连杆i末端的连杆坐标系,{5}表示作业机构末端坐标系。

根据作业机构的各连杆尺寸,可求得作业机构D-H参数,见表3。

表3 作业机构D-H参数

则作业机构末端相对于基座坐标系位姿变换矩阵为:

由此可得作业机构末端位姿[x,y,z,η]T为:

其中,cθi=cosθi,sθi=sinθi,cθ23=cos(θ2+θ3),sθ23=sin(θ2+θ3),cθ234=cos(θ2+θ3+θ4),sθ234=sin(θ2+θ3+θ4),cθ2345=cos(θ2+θ3+θ4+θ5),sθ2345=sin(θ2+θ3+θ4+θ5)。

2.2 作业机构逆运动学分析

作业机构的逆运动学分析是指已知作业机构的末端位姿,求解各关节变量的过程[17]。根据作业机构的结构特点采用几何法对作业机构进行求解[18],为了便于求解,将图3中的基座坐标系{0}平移到连杆坐标系{1}形成新的基座坐标系{01},如图4所示,由作业机构运动学正解可知η=θ1+θ2+θ3+θ4+θ5,其中关节角θ1=arctan(y1/x1)=0。

平移后得到新的基座坐标系,即全局坐标系为:

(3)

其他连杆坐标系{i}(i=1,2,3,4)与末端坐标系{5}相对于新的基座坐标系{01}的坐标为:

图4 作业机构逆解坐标系

结合式(5)与图4可求得:

由图4中关节变量的几何关系可得到:

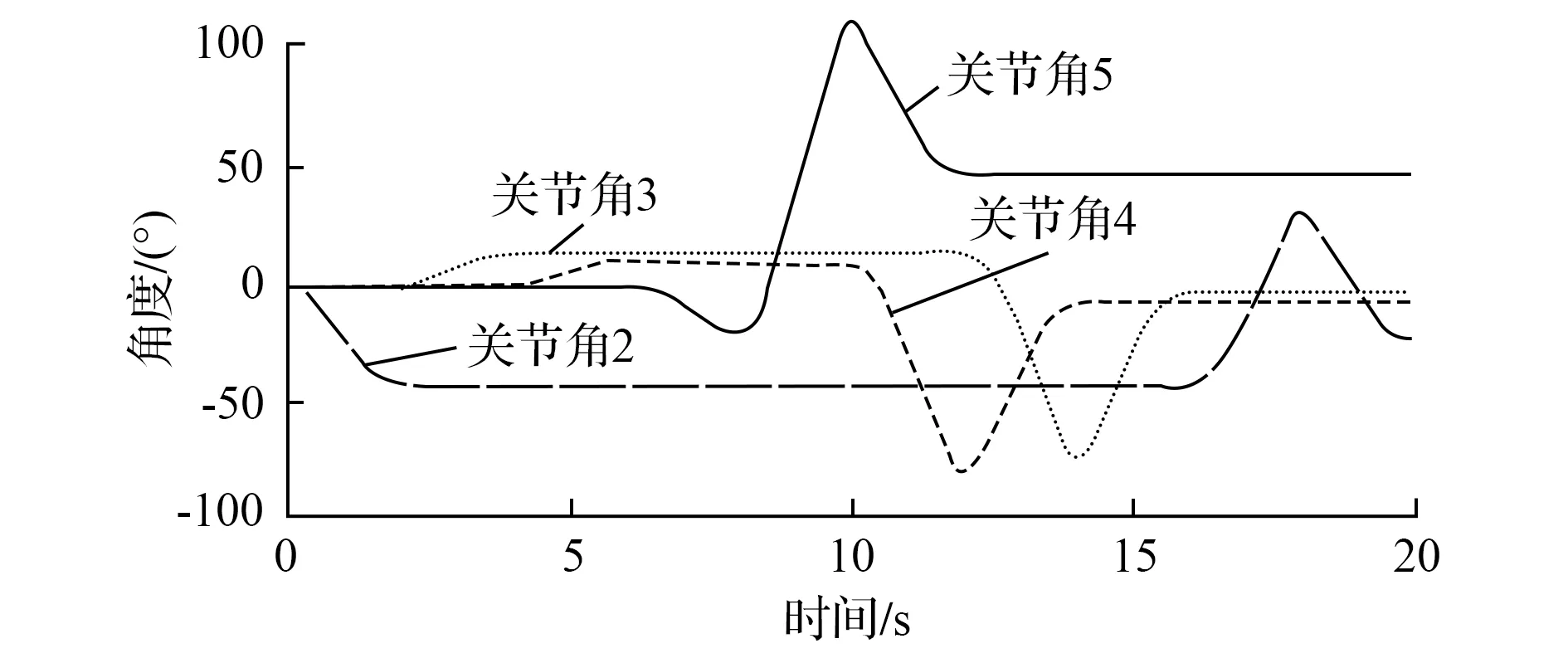

2.3 关节转角与末端位移关系分析

为研究和考核作业机构工作性能,在ADAMS中建立虚拟样机模型,根据作业机构参数和设计指标,仿真分析作业机构虚拟样机关节转角与末端位移的关系,验证作业机构是否存在干涉现象[19]。仿真之前需定义相应的材料属性,添加运动副、载荷、约束、驱动和测量,设置仿真时间与步长控制各关节的伸展状态和摆动角度,具体各关节角度变化如图5所示。由图可知,作业机构在整个运动过程中,各关节角度变化比较平稳,没有出现突变现象,说明作业机构零部件间不存在干涉,结构设计合理。

图5 各关节角度变化曲线图

为进一步了解各关节运动对末端位移的影响,对建立的末端Marker_129点进行轨迹跟踪和描绘,输出各关节角度变化曲线和Marker_129点笛卡尔坐标值的变化曲线。通过仿真建立各个关节运动与末端Marker_129点位移变化关系曲线,如图6所示。

图6 关节角度与Marker_129点位移变化关系曲线

图6反映了在仿真时间内任意时刻作业机构末端与各关节转角的关系,同时也反映了作业机构相对于基座坐标系移动位移在平面内的投影关系。从图中可以看出,作业机构末端位姿与作业机构各关节存在耦合关系,其中大臂和中臂关节角度变化相比与前臂关节和末端关节而言,对作业机构末端位移的变化影响更为显著一些。

3 作业空间分析

巷道修复机器人的作业空间直接反映了其工作能力,作业空间的体积及其边界属性是作业机构设计和性能改进的重要性能指标[20,21]。在实际作业过程中,煤矿巷道修复重载机器人施工位置是动态的,属于非定点作业,且其作业空间受到巷道断面尺寸限制,使得不同巷道修复部分对末端执行器的位姿要求不同。本文在不考虑巷道断面尺寸限制和末端执行器的情况下,分析所设计作业机构的理论作业空间,以验证所设计作业机构的作业空间和极限作业尺寸。

3.1 基于虚拟样机技术的作业空间求解

利用虚拟样机技术,通过ADAMS软件对作业机构的作业空间进行仿真分析,验证所设计作业机构是否满足设计要求。

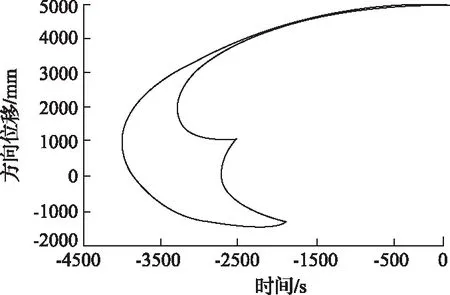

根据所设计作业机构液压缸运动行程,确定其step驱动函数,在末端冲击破碎锤尖端位置设置标记点Marker_129,并对其进行运动轨迹跟踪测量,该标记点的运动轨迹曲线所形成的封闭图形即为所设计作业机构的作业空间,如图7所示。

图7 基于虚拟样机技术得到的所设计作业机构的作业空间

末端标记点在y、z方向的位移如图8所示,可以得到该作业机构进行破碎作业时所能达到的极限作业尺寸。从图8中可以看出该作业机构极限作业高度为5007.84mm,极限作业宽度为4049.21mm,极限作业深度为1507.19mm。

图8 末端y、z位移曲线图

3.2 基于蒙特卡洛法作业空间求解

使用蒙特卡洛法求解作业机构的作业空间实质就是求解其运动学正解。设W(P)为作业机构的作业空间,则其求解式可表示为[22]:

W(P)={P(θ):θ∈Q}

(8)

其中,θ=[θ1,θ2,θ3,θ4,θ5]T为关节变量;Q为约束空间。通过对虚拟样机进行仿真分析得到各个关节的转角变化曲线,如图9所示,其中为满足D-H建模法对关节角θ的定义原则,需要对θ2的取值进行变换,最终各个关节变量的取值范围见表4,从而确定了约束空间Q。

图9 各关节角的变化曲线图

当所有关节变量在取值范围内随机取值后,利用作业机构的方程式(2)求得末端所有随机值集合,就构成了所设计作业机构末端破碎装置的作业空间。仿真求解参考文献[23],迭代次数为10000,仿真得到作业机构的作业空间,如图10所示。作业机构末端x、z方向位移分布如图11所示。由图11可以看出x方向位移在[-4.12m,2.68m]变化,z方向的位移在[-1.57m,5.12m]内变化,因此可以求得作业机构末端的极限作业尺寸。

表4 作业机构关节转角范围

图10 基于蒙特卡洛法得到的所设计作业机构的作业空间

图11 作业机构末端x、z位移分布

3.3 结果分析

仿真实验得到的数据可以看出,基于虚拟样机技术得出的所设计作业机构作业空间与基于蒙特卡洛法的MATLAB仿真结果基本一致,分析结果可信。由图8和图11可知,利用两种分析方法得到的所设计作业机构的极限作业尺寸,见表5。

表5 所设计作业机构极限作业尺寸分析结果对比

从表5可以看出,无论是基于虚拟样机技术还是基于蒙特卡洛法仿真分析得到的所设计作业机构的极限作业尺寸均优于设计目标值,表明所设计作业机构符合设计要求;两种仿真分析结果存在一定的偏差,但小于5%。基于蒙特卡洛法分析过程是通过迭代完成的,其迭代次数对仿真结果的精确度有较大影响,迭代次数越多,仿真得到的极限作业空间尺寸精确性越高;不同软件采用的数据精度存在差异,分析过程中对中间数据结果的处理都会引入量化误差。两者方法分析结果偏差较小,且均优于设计值,说明所设计作业机构符合作业需求。

4 结 论

1)提出了一种4自由度三节臂的煤矿巷道修复作业机器人作业机构,相比于传统的3自由度两节臂的作业机构,灵活性更好。

2)建立了作业机构的运动学模型,分析了其各关节转角与末端位移关系,验证了作业机构各关节运行平稳,不存在干涉现象。

3)基于蒙特卡洛法与虚拟样机技术分别分析了所设计作业机构的作业空间和作业极限尺寸,结果表明所设计的作业机构满足设计要求。