矿井采煤机截割滚筒性能分析研究

李金键

(晋能控股煤业集团马道头煤业有限责任公司, 山西 大同 037100)

引言

煤矿开采的深度越深,意味着地质环境越复杂,煤岩的硬度也随之提升,对采煤机截割滚筒的使用性能提出了更高的要求[1-3]。因此,有必要对矿井中使用的采煤机截割滚筒进行分析和研究,深入掌握截割滚筒的使用性能。在此基础上开展优化改进工作,使之能够适应更加复杂的工作环境[4-5]。本文主要对采煤机截割滚筒的使用性能进行分析,对于提升截割过程的效率和稳定性具有一定的理论与实践意义。

1 采煤机截割滚筒概述

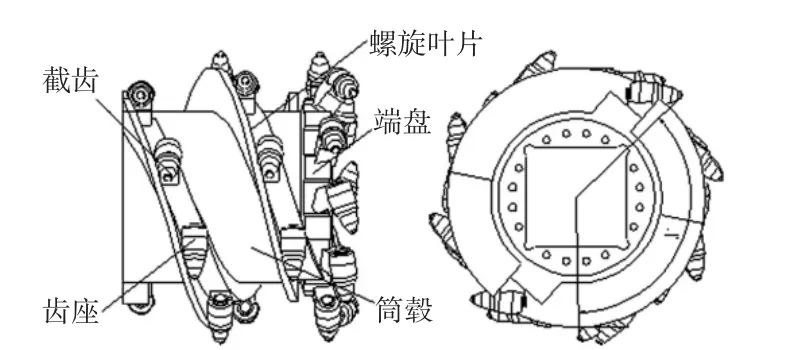

以煤矿开采实践中经常使用的MG2×55/250-BW 型采煤机对案例进行分析[6]。煤矿开采中,采煤机的作用是对煤壁进行截割,并将截割获得的煤矿物料收集后输送到破碎机或者刮板输送机中。截割滚筒是采煤机中非常关键的机械结构件,其性能好坏会对煤矿开采质量和效率产生决定性的影响。如图1 所示为该型号采煤机截割滚筒的整体结构示意图。由图1 可知,整个截割滚筒主要由五大部分构成,分别为截齿、齿座、筒毂、端盘、螺旋叶片。其中,螺旋叶片以一定的螺旋升角盘绕在筒毂上,齿座安装在螺旋叶片上,截齿安装在齿座上。截割滚筒的很多结构参数会对其性能产生比较重要的影响,本文主要分析关键结构参数和工艺参数对其使用性能的影响规律。

图1 采煤机截割滚筒结构示意图

2 截割滚筒分析模型的建立

2.1 使用性能指标及影响因素的确定

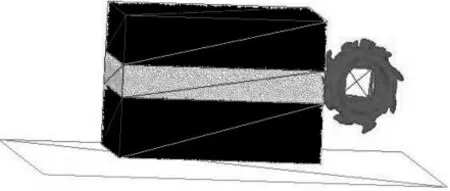

采煤机截割滚筒的使用性能是一个非常宽泛的概念,具体评价指标很多。本文结合实际情况,选择4个指标对截割滚筒的使用性能进行评价,分别为截割比能耗、生产效率、截割面积、截割阻力。另外,选取采煤过程中3 个对截割性能影响比较大的结构参数和工艺参数,分别为叶片螺旋升角、截割深度、旋转速度,分析这些参数对截割滚筒使用性能的影响。基于采煤机截割滚筒的实际结构参数和工艺参数,使用正交实验的思想,制定的试验方案如表1 所示。

表1 基于正交实验方法的试验方案

2.2 分析模型的建立

2.2.1 截割滚筒三维模型

根据MG2×55/250-BW 型采煤机截割滚筒的实际结构尺寸参数,利用Pro/E 软件建立截割滚筒的三维几何模型。考虑模型计算过程的便捷性,将截割滚筒中的一些倒角、倒圆和小孔等细小结构进行忽略处理,这种操作并不会对计算结果精度产生明显的影响。

2.2.2 基于EDEM 的耦合模型

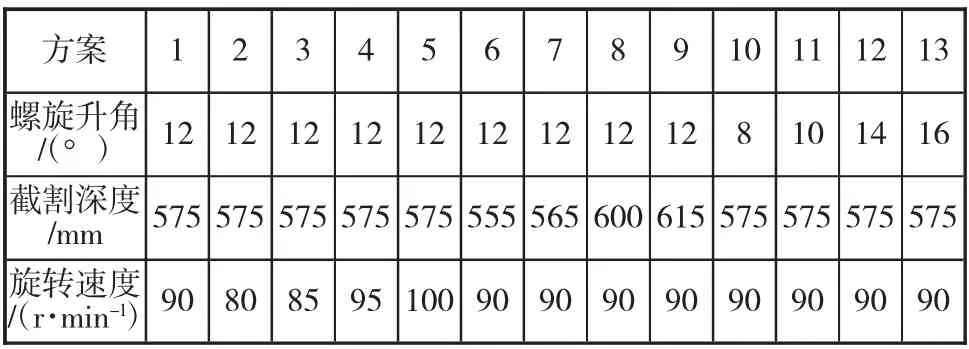

将建立好的截割滚筒三维模型导入到EDEM 有限元软件中,对截割滚筒的材料属性进行设置,按照硬质合金材料属性进行设置,弹性模量和泊松比分别为210 GPa 和0.3,密度为7 800 kg/m3。本案例中,除了建立截割滚筒模型以外,还要建立煤岩的模型,煤岩中主要包含煤炭和夹矸。其中,煤炭的弹性模量和泊松比分别为2.01 GPa 和0.28,密度为1 280 kg/m3,单向抗拉和抗压强度分别为0.3 MPa 和12 MPa;夹矸的弹性模量、泊松比和密度分别为18.3 GPa、0.19和2 600 kg/m3,单向抗拉和抗压强度分别为5.12 MPa 和52 MPa。将以上材料参数输入到有限元模型中。另外,还需要对模型进行网格划分,网格划分质量会对计算过程和结果产生比较重要的影响,有限元软件中包含有多种形式的网格类型,本研究中选用的是四面体网格,网格尺寸由软件自动判断,最终划分得到的单元数量和节点数量分别为2.23×105和2.54×105个。如图2 所示为基于EDEM 软件的截割滚筒与煤岩耦合模型。

图2 基于EDEM 软件的截割滚筒与煤岩耦合模型

3 截割滚筒使用性能分析

3.1 叶片螺旋升角的影响

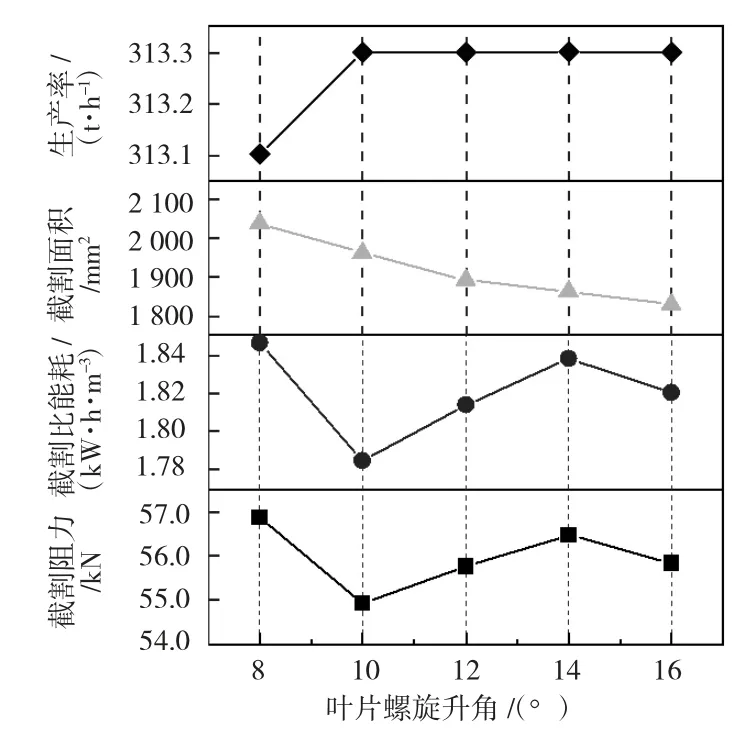

为了分析截割滚筒螺旋升角对其使用性能的影响,将采煤机滚筒的旋转速度和截割深度分别设置为90 r/min 和575 mm。然后将螺旋升角分别取8°、10°、12°、14°、16°,即表格中的方案10、11、1、12、13。根据上述参数建立模型,提取计算结果并进行计算,可以得到不同螺旋升角时的截割滚筒性能,具体见图3。

图3 叶片螺旋升角对截割滚筒使用性能的影响规律

由图可知,随着叶片螺旋升角的不断增大,截割阻力和截割比能耗分别先降低后升高,而后又降低,整体变化规律相对比较复杂。出现这种情况的原因在于螺旋升角发生变化时,截齿相对位置发生明显改变,使得截齿参与截割的数量及顺序出现变化;截割面积随着螺旋升角的增加呈现出逐渐降低的趋势,螺旋升角对生产率的影响几乎可以忽略不计。综上,认为叶片螺旋升角为10°时,截割滚筒的使用性能最优。

3.2 截割滚筒旋转速度的影响

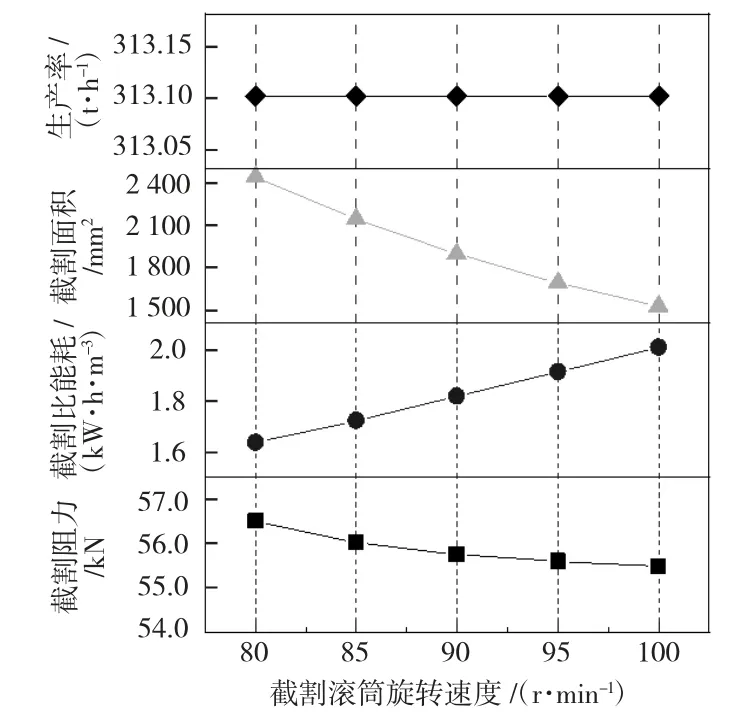

将采煤机截割滚筒的截割深度和叶片螺旋升角分别设置为575 mm 和10°,然后将截割滚筒的旋转速度分别取80 r/min、85 r/min、90 r/min、95 r/min、100 r/min,即表格中的方案2、3、1、4、5。根据上述参数建立模型,提取计算结果并进行计算,可以得到不同截割滚筒旋转速度时截割滚筒的使用性能,具体见图4。

图4 截割滚筒旋转速度对其使用性能的影响规律

由图可知,截割滚筒旋转速度对生产效率没有影响,而随着旋转速度的不断提升,截割面积和截割阻力呈现出一定程度的降低趋势,截割比能耗则相反,呈现出逐渐增大的趋势。旋转速度增加意味着截割厚度减薄,此时截割滚筒的截割阻力自然会降低。综上,在不影响生产率的情况下,尽可能将截割滚筒旋转速度取较小值80 r/min,以便得到最大的截割面积和最小的截割比能耗。虽然此时的截割阻力较大,但是完全在设备能够承受的范围内。

3.3 截割深度的影响

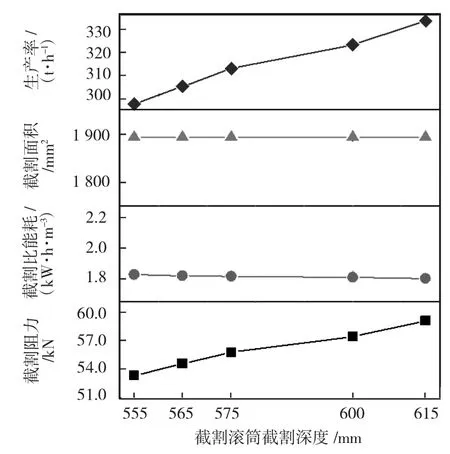

将采煤机截割滚筒的旋转速度和叶片螺旋升角分别设置为80 r/min 和10°,然后将截割滚筒的截割深度分别取555 mm、565 mm、575 mm、600 mm、615 mm,即表格中的方案6、7、1、8、9。根据上述参数建立模型,提取计算结果并进行计算,可以得到不同截割滚筒截割深度时截割滚筒的使用性能,具体见下页图5。

图5 截割滚筒截割深度对其使用性能的影响规律

由图可知,随着截割滚筒截割深度的不断增加,截割比能耗和截割面积几乎保持不变,说明截割深度对以上两个性能指标几乎可以忽略不计。生产效率和截割阻力随着截割深度的增加均出现了不同程度的增加,它们之间存在正相关的关系。基于此,为了提升采煤机的工作效率,应该将截割深度设置为615 mm。此时截割阻力虽然也处于最大状态,但是并不会对设备运行稳定性造成影响。

综上所述,对于MG2×55/250-BW 型采煤机而言,当截割滚筒叶片螺旋升角为10°、旋转速度为80 r/min、截割深度为615 mm 时,截割滚筒的工作性能最优,在实践中应该按照上述参数进行设置。

4 结论

当螺旋升角、截割深度、旋转速度这三个参数分别为10°、615 mm、80 r/min 时采煤机截割滚筒使用性能最优。在实践应用时,可根据上述的参数对截割滚筒进行设置,以便在最大限度上发挥截割滚筒的性能。