铁路路基石灰改良利用土施工与试验方法

刘振华

(中铁二十二局集团第二工程有限公司,北京 102600)

1 工程概况

新建哈佳铁路货物联络线位于哈尔滨市宾县宾西镇境内,全长8.8km,设计时速120km/h,其中上行联络线路长度1.6km,下行联络线7.2km,路基挖方61.16 万方,路基填方51.76 万方,利用土22.24 万方,改良土14.2 万方。

2 试验段选取

按照建设单位和设计单位的要求,选用LDK33+860-LDK34+060 作为试验段,长度200 米,地势平坦、平顺,断面具有代表性,利用土来自于LDK36+000~LDK43+749 路基大挖方处。本段利用土为低液限粉质黏土,也称C 组土,因天然含水率过大,掺入石灰进行改良,根据土体含水情况,调整石灰改良土配比,确定石灰改良土配合比,再进行试验段改良土填筑施工。试验时记录好设备类型、碾压遍数、碾压速度及碾压方式,每层填料厚度,最优含水率。

3 试验目的

通过对选取的试验段进行施工获得的数据信息最终确定该项工程采用的施工工艺,确定各项对施工质量产生影响的参数系数。其中,主要对改良土配合比、松铺系数、分层填筑厚度、最佳含水量以及碾压遍数等。通过对所选取的试验段所反馈的各项数据进行收集和分析,可以为改良土施工提供参考和指导。

4 利用土改良技术原理

进场的生石灰为粉末状,进行充分消解后与土体中的水和存在于空气当中的二氧化碳产生化学变化,出现碳化,最终形成不溶于水CaCO3结晶状固体,在碳化作用下使土体硬化,促进土体的固结,提高土体强度,起到了固化本体的作用。

消解过程:CaO+H2O === Ca(OH)2+64.9KJ;碳化作用:Ca(OH)2+CO2+nH2O === CaCO3+(n+1)H2O

5 试验段改良土施工方法

5.1 施工工艺流程

施工准备→摊铺利用土→掺石灰、现场拌和→反复翻晒、检测最最佳含水率→整平,碾压成型→检测合格,进行下一层填筑。

5.2 施工技术方法

5.2.1 施工准备

5.2.1.1 石灰的选定

试验段石灰采用满足试验要求的钙镁生石灰,为了使施工方便,减少加工,可以采用粉末状生石灰。施工人员应当在对C 组土进行改良处理后,需要使用石灰的时候,充分消解石灰,消解后的石灰需要含有相应的湿度,以免太干造成扬灰,对环境造成污染,但也不能过湿成团。

5.2.1.2 石灰的检测指标

氧化钙+ 氧化镁,标准规定值≥75%, 试验结果77.2%;未消化残碴含量(5mm 圆孔筛的筛余),标准规定值≤15%,试验结果≤10%。

5.2.2 利用土摊铺

5.2.2.1 施工放样:在路基表面恢复中线,直线段每15~20m 设一桩,曲线段每10~15m 设一桩,并在两侧路肩边缘外设高程木桩,水准仪测量后,在两侧高程木桩上标记中线桩和处理层厚度的指示桩。

5.2.2.2 备料:计算好生石灰用量,所用材料应符合质量要求,经熟化消解后根据车辆吨位,划分卸料网格,进行现场摊铺。

5.2.3 路拌法拌合

石灰均匀撒布,采用五铧犁将石灰的利用土翻拌,调好机械入土深度,以保证充分拌和。在进行翻拌的时候,应当遵循从路基中心开始的顺序,而后翻拌的时候应分分两步开展:第一步,将混合料向外侧翻,进而从两边开始;第二步,则是将混合料向中间翻,确保最终将混合料翻拌均匀。

经过晾晒3~4 小时后,使用旋耕机将混合料打碎,确保最终得到的土块粒径小于15 毫米,而通按照施工工艺的配比要求进行均匀搅拌,确保最终成品的色泽一致,无灰条、灰团、花面。在拌和物中,不可出现土块、生石灰块。同时,当发现存在粗细集料窝和局部过分潮湿时,应当采取有效的途径予以处理。

在进行施工操作时,应对拌灰机轮迹重叠宽度予以合理的控制。一般而言,应控制在40cm 以上。叠层拌和时拌和机叶轮要切入到下层3~5cm 左右,以防有夹层和漏拌情况出现,不得留有“素土”层,每100m 抽检断面2 个,左、中、右各1 点。

改良土拌和每拌合一次测定改良土含水率,根据施工经验,经翻晒2 天后,拌和5~6 遍即可满足最佳含水率的要求,然后开始进行填料施工。

5.2.4 整平

在进行整平工作时,遵循从外部向内部进行的基本顺序,可以先进行粗平,进而采用刮平机进行精平,最后通过加以人工的配合。通过上述途径可以确保表面整体处于平整状态,可以有效的避免因拌和操作而出现的槽沟、坑洞等问题。实际工作中,可以首先采用振动压路机,遵循由外侧向内侧的基本顺序进行碾压,一般情况下以1~2 遍为宜,而在运用刮平机进行刮平操作时,同样遵循的是从外侧到内测推进的顺序,形成路拱,路拱坡度不小于设计要求。

5.2.5 碾压

碾压采用22T 振动式压路机进行碾压,碾压5~7遍,从第四遍开始每碾压一遍对改良土K30 和压实系数k 进行检测并做好记录,整平完成后,先用压路机静压由路边沿向路中心碾压1~2 遍,再用振动压路机由外向内碾压, 采用弱振+强振的顺序,碾压速度≯3.0km/h,纵向行与行之间的轮迹重叠不小于40cm,用此法振压2~3 遍碾压。改用静压的方式先轻压、稳压后重压,先慢后快,错轮碾压2~3 遍消除轮迹,使得上部可能因振动产生松动的填料得到压实。碾压从路肩向线路中线依次进行,压路机保持直线行走,达到表面平整、光洁、边线顺直。

6 试验段改良土的检侧

6.1 取样检测点位布置

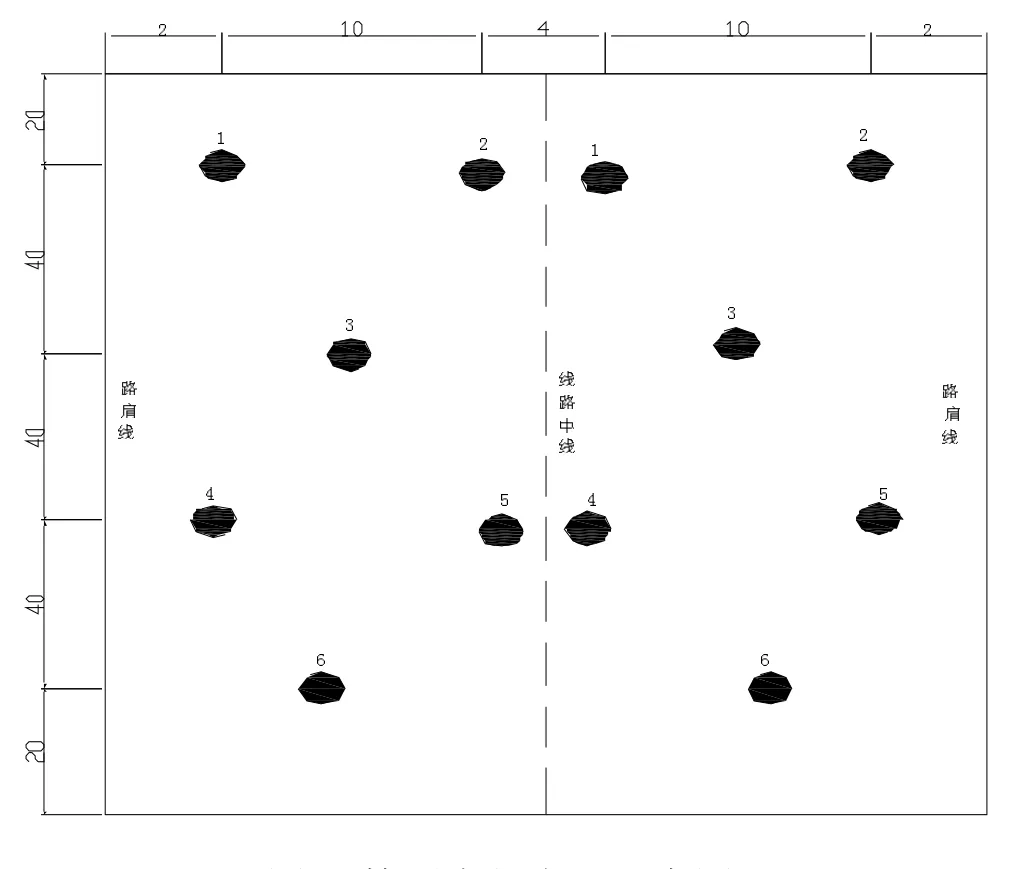

由线路中心线为轴,分为左半幅和右半幅进行布点检测,检测点规则按照梅花型分布,在路肩线2m 处为最外侧检测点,检测点范围横向为10m,纵向为40m。布置如图1 所示。

图1 检测点位布置示意图

6.2 石灰掺入配比选定

先采用室内试验,现场选用具有代表性的C 组土,通过C 组土的各项指标,如天然含水量、液塑限、塑性指数,作为检测土的颗粒分析试验,判断土的类别。取一定量的生石灰进行试验鉴定,生石灰应满足三级生灰验收标准。

选取的C 组土中分别掺入3%、4%、5%、6%的生石灰,搅拌均匀,记录好C 组土液塑限指数、含水量以及塑性指数试验,观察并对比掺入生石灰后C 组土的变化,并做压实系数(K)和7d 饱和无侧限抗压强度(qu) 试验,经过室内试验数据确定改良土5%的掺灰配合比。

按图1 所示抽检位置,随机抽取6 组样品,检测含水量,取平均值,见表1 含水量与拌和遍数的对应关系。

表1 含水量与拌和次数的对应关系

a.外界环境相同时,C 组土含水量随着拌和次数的增加而减少;含水率与拌和次数有关,最佳含水率拌合次数确定为5 次。

b.对土源的含水率进行控制,含水率不符合要求时C 组土采用晾晒翻拌方式处理。

6.3 含灰率

要对含灰率进行合理的控制,主要开展两项工作:第一,确定在实际施工过程中耗费石灰的具体情况。一般而言,最佳状态是保证含灰率大于1%。第二,应当保证含灰率足够均匀。为了确保其达到均匀的状态,则需要准确地进行布灰、拌和等工作。其中,布灰工作是确保拌和区含灰率的必要基础条件和前提。而通过合理地对拌灰区进行搅拌,则是确保整个拌和区含灰率达到预期要求的重要措施,更是工程开展过程中对成本进行合理控制的关键环节。为此,应当结合拌合遍数与含灰率二者之间的实际关系来进行深入研究和分析,最终确保所采用的拌合遍数符合工程需求。

填土层厚35cm,按图1 布置测点,在1#点、2#点、3#测试点位取样,每拌和一遍,在同一测试点取3 组(上、中、下)试样,进行含灰率检测试验,得出45 组数据,经整理得表2。

表2 拌和遍数与含灰率关系

由表2 数据分析,拌和遍数在5 遍时,检测的同一位置的上、中、下三部分含灰率接近均匀,含灰率与拌和次数关系趋于平缓,含灰率比较均匀,可以得出最佳拌和遍数为5 遍;改良土的含灰均匀,含水率最佳。

6.4 松铺厚度

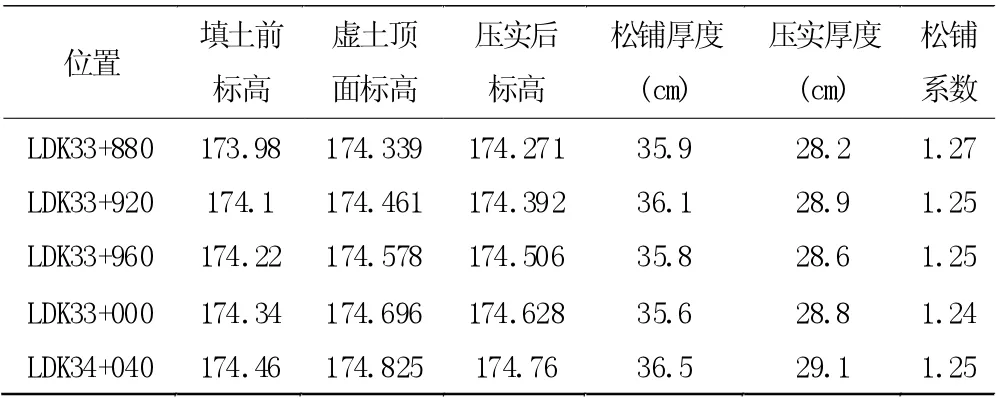

按照段落进行划分,每40m 一个断面,每断面在左线中心、右线中心及两侧路床边线2m 处设置4 个测点,按35cm 松铺厚度摊铺,分别在填筑前、填筑初平后、碾压后测量各测点标高。选取的数据具有代表性并进行整理见表3,通过计算的出松铺系数平均为1.25。

表3 路床压实高程对照表

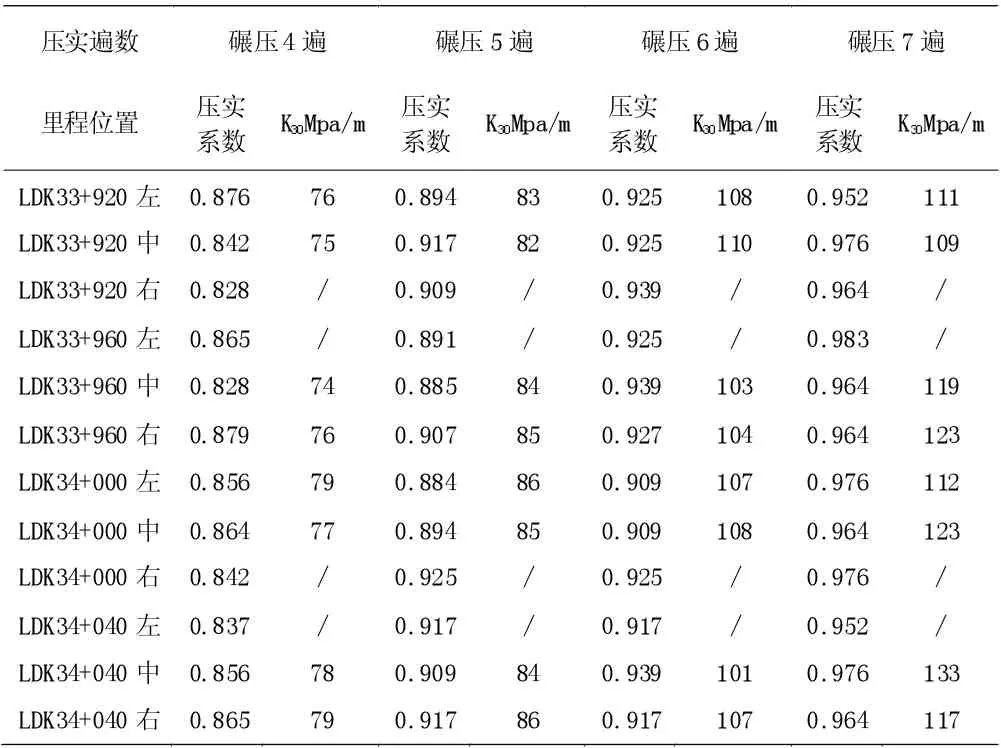

6.5 碾压遍数确定

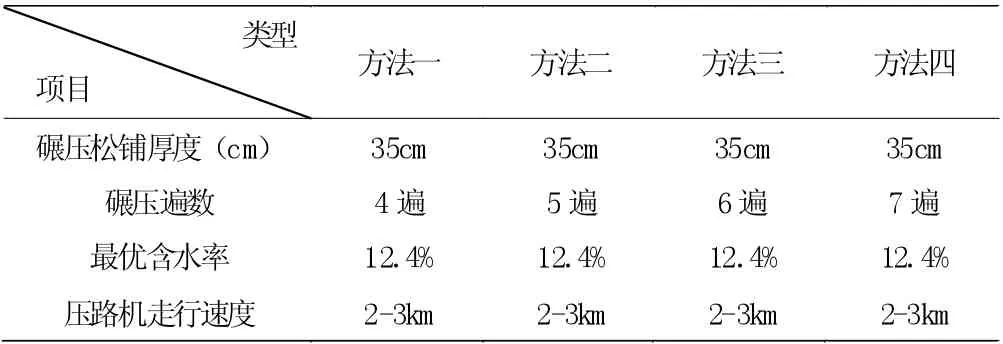

按图1 的布置点要求,采用22 吨的压路机由弱至强进行碾压。碾压3 遍时,左右各检测6 个点。碾压至7 遍,再经过检测数据分析:在松铺厚度35cm,碾压6 遍最优遍数。根据路床以下压实标准要求:地基承载力K30≥80,压实系数K≥0.9,通过表4 的试验方法进行四组试验:得到数据见表5。

表4 试验方法明细表

表5 松铺35cm 碾压遍数对比值

根据曲线示意图分析碾压遍数与填筑压实度。(图2)

通过图2 分析,石灰改良土路基松铺35cm,并且碾压5 遍时,其力学指标与压实系数部分不能满足规范要求。当碾压6 遍时,各项指标都能满足。碾压7 遍时,改良土压实系数和相应的力学指标虽然还再增加,但会存在机械浪费。由此可知:碾压6 遍是最优方法。

图2 曲线示意图

通过试验段管控中观察,如压路机振动力过大,容易出现压实面蜂窝、疏松、起皮等现象,并在第1 遍和第2 遍碾压时,压力机运行速度超过2.5km/h,石灰改良土填筑层易出现横向裂纹。

7 试验结论及试验参数

根据上述检测数据分析可得出:掌握石灰含量控制方法,随着碾压遍数的增加,石灰含量均匀稳定;石灰的最佳含水率12.4%;通过现场实测数据考证,在松铺厚度为35cm 下,碾压六遍,以确保最终达到了工程的预期要求,其松铺系数平均为1.25。

得到的工艺参数如下:最优含水率为12.4%,最佳松铺厚度35cm,最佳松铺系数1.25,碾压设备为22t 压路机,碾压方式1 静+1 弱+2 强+1 弱+1 静压,振碾压实,碾压遍数6 遍,碾压速度2.0-3.0km/h。

8 结论

在联络线基床底层以下路基施工时,利用此改良土施工工艺方法施工得到良好效果。此方法来施工简单,加快施工进度,缩短施工周期,质量成本兼顾,效果显著,保证了联络线路基运梁通道的快速形成,确保正线T 梁架设施工,在今后类似工程施工中具有实用推广价值。