论连续箱梁桥多跨整体同步异距顶升施工技术

肖 胜 蔡 魁

(湖南省益阳公路桥梁建设有限责任公司,湖南 益阳 413000)

随道路规划变更等多种因素影响,某些服役桥梁高度难以满足桥梁下其他交通线路通行需求,直接采取拆除重建,会面临施工成本高、工期长等问题。目前,国内在桥梁同步同距顶升施工技术虽趋于成熟,但该技术却难以满足纵坡桥梁的同步顶升施工需求。连续箱梁桥多跨整体同步异距顶升,一直是桥梁改造施工中的难题。某高速桥梁为枢纽互通式立交主线桥,在规划设计阶段,对铁路净空要求考虑不足,导致该桥梁37#-42#桥墩需进行纵坡调整,满足铁路部门净空要求。若采用传统同步同距顶升施工方案,难以满足本项目纵坡调整的顶升施工要求,经技术人员多次研究,提出了桥跨主梁的整联分级顶升,克服了传统同步同距顶升方案的不足,形成了连续箱梁桥多跨整体同步异距顶升新技术。基于此,本文以该工程为依托,对该桥梁施工采用的同步异距顶升展开研究,对后期同类工程施工具有较强的指导意义。

1 工程概况

某高速互通式立交主线桥,在规划设计阶段,对铁路净空要求考虑不足,导致第46 跨铁路净空不足,须对该桥梁37#-42#桥墩跨主梁进行纵坡调整,以满足铁路部门净空要求,因此需对该大桥37#~42#桥跨主梁进行整联分级顶升,顶升高度为0~18cm。

2 工艺原理

2.1 对左右半幅梁体先后分别进行整联顶升,顶升施工后,及时搭设临时支撑,更换支座并增设垫板,确保经改造后,桥跨梁体标高达到设计标高。

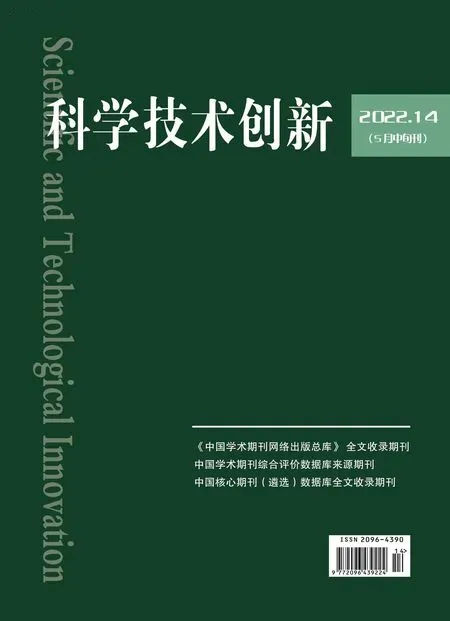

2.2 工作原理是利用同步顶升设备,使各墩顶升到Hi 值,示意图见图1。

图1 多跨整联同步异距顶升原理图

2.3 通过组态软件,使各千斤顶同时动作,即PLC 智能同步顶升。

2.4 施工工艺流程图,见图2。

图2 施工工艺流程图

3 整体同步异距顶升施工技术要点

3.1 施工准备阶段

3.1.1 复测桥梁线形、桥面高程、垫石厚度、垫石高程等。

3.1.2 验算反力支架体系承载力及稳定性,设置合理安全系数,保证施工安全。

3.1.3 准备碳纤维布、钢套筒、钢管等相关材料。

3.1.4 对顶升设备系统进行全面检验,确保顶升设备系统的可靠性、精确性和使用性能。

3.2 支架搭设技术

反力支架体系施工内容包括如下方面:

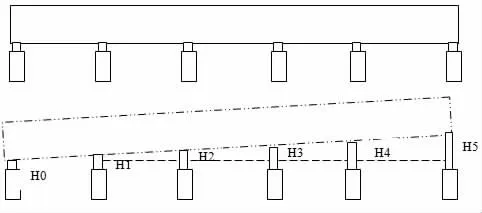

3.2.1 反力支架采用钢管支架,采用直径φ600mm,壁厚1cm 的钢管,高度根据现场实际设计,反力钢管墩紧挨原墩柱设置;反力支架示意与构造见图3、图4。

图3 钢管墩反力支架简图

图4 反力支架与施工平台构造侧面图

3.2.2 钢管安装采用汽车吊、卷扬机等设备进行分节吊装,焊拼施工。

3.2.3 采用脚手架、竹跳板等搭设施工操作平台。(见图5)

图5 反力支架与施工平台现场图示

3.3 墩柱与盖梁支点处局部加固

为避免顶升施工时千斤顶位置局部应力集中对混凝土结构产生损伤,在顶升前通过粘贴碳纤维布与安装钢套筒对原墩柱与盖梁千斤顶放置区域进行加固。

3.4 布置PLC 智能同步顶升系统

全桥(单幅)一次性安装整个顶升设备系统,包含千斤顶(50 个)、泵站(3 个)、控制中心(1 个)以及油路和信号系统。

3.4.1 顶升设备系统准备:用1 套便携式主站控制系统通过工业总线将3 台液压泵站通讯起来,通过便携式主站控制系统的工控电脑来集中操控整个顶升过程。

3.4.2 千斤顶的选用及布置:a. 千斤顶安装通过汽车吊或卷扬机、手拉葫芦进行吊装;b.单幅每墩布置100T千斤6 个,200T 千斤4 个,千斤顶布置分配见图6。

图6 某互通主线桥千斤顶布置分配示意图(单排墩)

3.4.3 联机调试:顶升设备系统安装完成后,需进行联机调试,调试的主要内容包括压系统调试检查、控制系统调试检查。

3.5 监控观测和安全防护

3.5.1 位移监控观测:在原桥墩柱顶部、盖梁顶部安装百分表和千分表,监控顶升高度的变化,并随时与顶升系统位移量进行对比,在侧面安装位移计,监测顶升施工期间梁体偏位情况。

3.5.2 应力与应变监控观测:为监测整联梁体在顶升过程中的内力变化情况,需要在梁体砼表面粘贴砼应变计进行应力应变监测。在主梁腹板、底板粘贴砼应变计,重点监测负弯矩区的受力情况。

3.5.3 安装安全限位装置:为确保梁体在顶升过程中不发生超限偏位,需要待顶升桥墩桥跨梁体安装纵向限位装置,在待顶升桥墩盖梁限位砼挡块上设置横向限位装置。

3.6 解除梁体约束

在顶升前,需将桥墩处的梁台进行切割,解除梁体、桥两端伸缩缝、栏杆、中间分隔带的光缆支架等结构的约束,保证顶升过程中待顶升桥跨处于自由顶升状态。

3.7 多跨整联同步异距顶升

3.7.1 试顶

在正式顶升前,需要进行试顶,试顶力宜为计算最大顶升力的10%左右,试顶时需注意检查以下事项:

(1)千斤顶安装是否垂直牢固;

(2)影响顶升的设施是否完全拆除;

(3)顶升结构与其它结构的连接是否已全部去除;

(4)检查结构裂缝、结构变形是否正常;

(5)检查所有设备(千斤顶、压力表、编码仪、百分表、各行程开关、控制开关等)是否正常。

3.7.2 同步异距顶升

正式顶升时,全部千斤顶进行同步顶升,但每排墩的千斤顶每次顶升步距不一致,为达到顶升不同高度的目的,每个千斤顶的步距统一由电脑控制中心的程序控制。

(1)顶升过程中仔细观察梁体状况,随时监测。若发现异常应及时处置或回油落梁;

(2)顶升过程中,必须匹配设置临时支撑,每排千斤顶顶升5mm,则临时支撑需要架设一块薄钢板;

(3)顶升到位后,应实测千斤顶的受力值。测量完成后,应尽快设置好临时支撑,尽量将梁体重量转移到临时支撑体系上来。

3.8 更换支座

顶升到位无异常后,应及时取下盆式支座,拆除支座时,不损伤、破坏原支座。然后按设计要求安放垫石钢垫板,钢垫板安装完成后,需立即对其标高进行测量,复核顶升达到设计的高度要求。

重新安装盆式支座时,须确保支座无损坏,才可进行二次安装,否则需更换为同型号的新支座。

3.9 落梁

(1)开启PLC 智能顶升系统,拆除临时支撑体系,缓慢回落梁体;

(2)梁体回落至支座后,检查梁底与支座上下钢板是否密贴;

(3)若发现支座存在偏心受压、不均匀支承等问题,则应分析问题产生成因,并再次顶升梁体,并在问题支座下,加设一层环氧砂浆,重复上述落梁工序,并再次检查梁底与支座上下钢板是否密贴,直至支座上下钢板全部密贴。

4 工程质量控制要点

4.1 千斤顶安装时需确保千斤顶的顶、底部受力接触面平整,全截面受力,不得有偏压情况产生。

4.2 由于同步异距顶升控制难度大,技术要求高,所以顶升速度应稳定缓慢,为控制顶升速度,必须在PLC智能控制系统中事先输入程序,通过智能控制,减小速率误差、消除相对动作延时。

4.3 整个同步异距顶升过程必须由专人指挥,一切行动听指令,不得随意操作。若发现任何异常,必须立即向现场指挥部报告,并暂停或中断顶升。待问题解决后,才可继续或重新顶升。

4.4 顶升过程中主梁纵向偏位不得超过2cm,横向偏位不得超过1cm。顶升过程中主梁砼不得出现应力过大和开裂现象。

4.5 顶升过程中同一排墩的千斤顶同步顶升高差不得超过2mm,顶升后主梁标高、线形、坡度等必须符合设计要求。

4.6 顶升步距最大的千斤顶在顶升过程中控制在每顶升1cm,暂停10 分钟。

5 结论

该高速互通式立交主线桥(37#-42#桥墩)顶升工程采用“连续箱梁桥多跨整体同步异距顶升技术”。

5.1 相较于传统多点顶升工艺,该施工技术采用PLC 智能控制系统,顶升精度更高,同时可更加迅速的完成顶升作业过程。

5.2 相较于传统多点顶升工艺,该施工技术采用同步异距顶升原理+智能系统控制+纵横向限位装置相结合,安全可靠性得到极大幅度提高,避免了顶升过程中局部应力集中造成梁体产生裂缝的现象,避免了对结构的损伤造成隐患。