隧道喷锚支护施工技术分析

魏勇

(中铁一局集团有限公司第三工程分公司,陕西 宝鸡 721000)

喷锚支护是指在工程施工中,借助或应用高压喷射装置,进行混凝土材料的喷射,并联合金属锚杆的使用,进行工程中岩层结构的加固处理。可以将喷锚支护结构划分成永久性结构与临时性结构[1]。此项技术是隧道工程施工中一种较为常见的技术,合理、规范地应用此项技术,不仅可以提高地质结构层结构的稳定性,也可以对隧道结构自身结构进行加固,避免或降低工程施工中出现的安全事故,实现为隧道内参与工程施工的工人提供全面的安全保障[2]。为规范喷锚支护施工行为,下述将以某项目隧道工程为例,对喷锚支护施工技术展开详细的设计的分析。

1 喷锚支护施工技术设计

1.1 隧道开挖面围岩处理及材料选择

为实现隧道空间有效支护,采用喷锚支护的方式开展施工。在施工前,首先需要根据施工区域的实际情况,对其开挖面围岩结构进行处理。施工面出碴完成后,对其进行净空量的测量,并根据测量得出的结果,综合标准数值进行危石去除和浅挖处理[3]。针对一般区域可采用机械设备进行开挖,针对特殊结构地段可以通过人工方式完成开挖。针对相对较硬的地段需要进行合理补坡,直到围岩的净空尺寸符合喷锚支护施工的设计要求。在实际处理中,根据不同的围岩类型需要采取不同的处理措施,同时还需要对喷锚支护材料进行合理选择[4]。针对水泥材料和骨料的选择,可选用425 号普通型硅酸盐水泥材料,针对细骨料的选择可选用黄砂,并将其砂率控制在40%~50%范围内,将含泥量控制在小于3%的范围内。在对粗骨料进行选择时,可直接就地选材,将从隧道当中排除的碎碴作为主要骨料,这一部分碎碴是由石灰岩破碎形成,其规格通常在0.5cm~1.0cm 范围内。在实际对材料进行配制时,需要先经过试验,并确保试验结果符合要求的前提条件下才能够将其应用到具体施工当中[5]。除上述材料外,在选择材料时,还需要完成对速凝剂的选择,可选用RH 型速凝剂,并将其水泥重量控制在5%左右,在5min 时完成初凝,在8min 时完成终凝。在配制材料时还需要充分考虑到水灰比问题,对其比例进行严格控制才能够保证混凝土的回弹量在规定范围内[6]。

通常情况下,水灰比的数值应为0.49,以此能够达到最佳的喷射效果。

1.2 喷锚支护基本构造设计

在完成对隧道开挖面围岩处理以及对喷锚所需材料的选择后,图1 为三种喷锚支护构造类型。

图1 三种喷锚支护构造类型

根据隧道施工现场的实际情况对上述三种类型喷锚支护基本构造进行选择。图1 中a 构造是将注浆圆柱体作为主体结构。图1 中b 构造是将扩大的圆柱体或不规则体作为主体结构,并在无粘性土层当中形成面积较大的扩展区域[7]。图1 中c 构造是通过特殊扩孔工具在扩眼内向这一个方向完成对一个或多个圆柱体的扩大,将圆柱体作为喷锚支护的主体结构,这种锚杆更适用于特制的扩孔机械,并且在粘土层和无粘土层中都适用。针对支护面层结构而言,通常选用混凝土材料作为主要材料,将其覆盖在钢筋网上,起到良好的拉结作用,在受到力与锚杆相连的作用下,锚杆承受更大压力,并将整个支护结构看作一个完整的整体,这一结构能够有效避免隧道施工时出现局部坍塌现象,从而具有稳定性。

1.3 确定锚杆参数

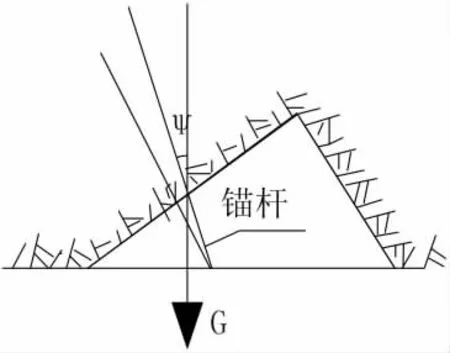

在确定喷锚支护基本构造后,针对锚杆参数进行设计。在喷锚支护中利用锚杆结构将其悬吊,并尽可能深入到稳定的岩层当中。为进一步提高锚杆的支护作用,对其承载力进行计算[8]。假设在施工中存在块体危石坠落,此时锚杆结构除了会受到拉力以外,还会产生一定剪切力,如图2 所示。

图2 锚杆受力情况示意图

在图2 所示内容基础上,根据静力平衡原理,确定锚杆所受剪力与承载力之间的关系,如公式(1)所示:

上述公式中Q 为锚杆所受的剪力;G 为锚杆承载力;φ 为锚杆与垂直线之间形成的夹角;ξ 为锚杆与地质结构之间形成的夹角。再根据抗拉作用,对锚杆横截面直径进行进一步计算:

公式(2)中d 为锚杆的横截面直径;K 为锚杆安全系数;N 为锚杆所能够承受的最大拉力;R 为锚杆的抗拉强度。根据上述公式,计算得出锚杆的最小横截面直径,在制备锚杆时需要确保其横截面符合上述公式所示条件,以此保证锚杆的力学性能。

1.4 喷射机选择及混凝土初喷、复喷

在明确锚杆的各项参数后,对混凝土初喷和复喷进行设计。采用喷射同时适量添加清水的方式完成混凝土初喷,以此能够有效减小施工中的粉尘。将本文上述选择的材料放入到搅拌机当中,并适量添加清水,水的比例需要按照水灰比配制要求添加。将拌好的材料用运输车将其运输到施工现场,并再次完成人工拌和,按照5%的比例添加速凝剂。在完成混凝土初喷后,按照上述设计参数对锚杆、网片以及钢格栅等结构进行安设,在完成施工后,进行混凝土复喷。复喷的工序与初喷相同。区别在于,复喷作业时需要分2 次完成,每一次喷射都需要将混凝土的厚度控制在6cm~8cm 范围内,同时两侧作业之间的间隔应控制在10min 左右。

2 工程应用

完成对施工技术的设计后,下文将以某项目隧道工程为例,开展如下文所示的对比实验。

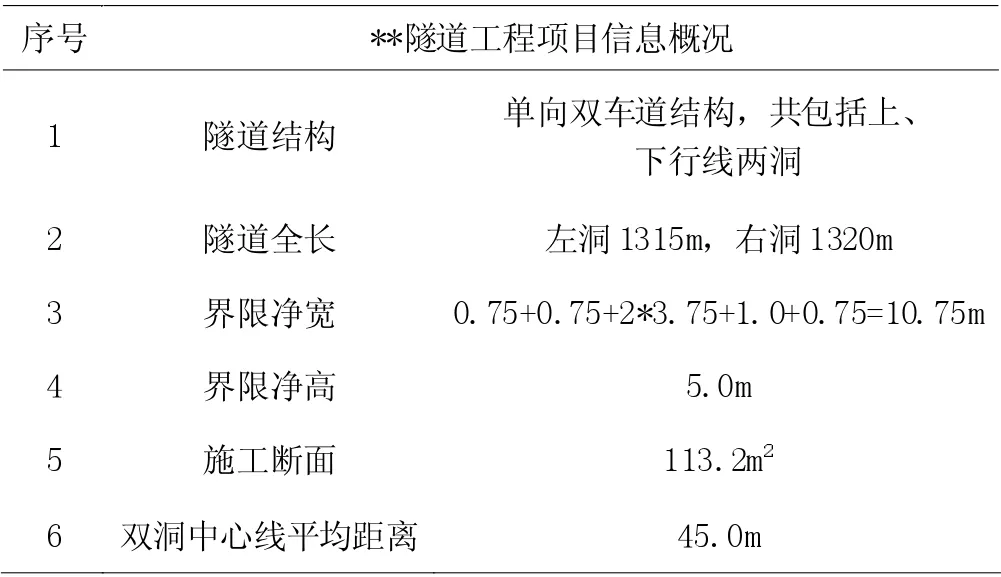

本次所研究的工程项目为南丹至天峨高速公路**隧道,该项目所在地区位于广西河池,获取与此工程项目相关的信息,将其统计成表格,见表1。

表1 **隧道工程项目信息概况

此隧道的洞身埋深相对较浅,通过地质勘察掌握隧道左洞的埋深约为50m,右洞的埋深约为52.5m。

为确保工程的顺利施工,由专业的地质人员在施工前,进行此工程所处地理位置的考察,发现隧道覆盖地段的土体以粉土为主,土层中含有少量的角砾、植被生长根系与碎石,对土壤进行采样分析后发现,其中还含有少量的有机物质,土层中不同物质的组成成分受到地形迁移变化的控制,可以认为土层在空间分布上存在显著性的差异。

根据此区段地质资料显示,隧道结构的先后位置存在10 条断层结构穿越此隧道,穿越结构的宽度在0.5m~2.5m 不等。大部分断层在其中属于节理发育结构,其中的岩体与岩层呈现一定的碎裂性,在此位置开展工程施工,极易出现结构坍塌或边坡坍落等风险。综合施工方与地质勘查方对此施工段的评估,最终选择在此施工段按照喷锚支护的方式进行施工。

在完成上述相关信息的获取后,获取施工所在区域的气候条件。根据数据库所获取数据分析可知,当地气候存在极端性,综合而言,气候变化差异较大。地区年平均温度为7.3 摄氏度,在冬季极端气候条件下,气温最低可以达到零下10 摄氏度。

借鉴该地区其他工程项目的施工经验,综合所研究地区的气候环境与地质条件,选用埋式锚杆、I-18 型号的钢架与网喷方式,进行隧道工程的联合支护施工。施工中,考虑到部分围岩已出现碎裂问题,整体结构的自稳定性能较差,因此,要将“短进尺、强支护、快封闭、弱爆破”等作为施工原则。设计喷锚支护施工标准化工艺,见图3。

图3 喷锚施工工艺

掌握工程标准化施工过程后,为确保工程施工可以达到预期的质量,应在施工前,对喷射的混凝土材料进行优化设计。配置的喷射混凝土原材料共有5 种,分别为水泥、细砂、自然水、外加试剂与卵石。原材料中的水泥直接选用等级为R-32.5的硅酸盐水泥,确保水泥强度与弯折强度达到标准后,选用665-A 型号的速凝试剂作为喷射混凝土原材料中的外加试剂。同时,选择细度约为2.9、含泥量<3%的细砂作为材料,在进行卵石的选型时,控制卵石的粒径在6.0mm~12.0mm 范围内、含泥量在1.0%范围内、其他检测指标均符合JTJ058-97 即可。经过综合测算,设定细砂:卵石:水泥=1:2.009:2.498。

完成施工准备后,根据本文所设计的内容,对施工段展开喷锚支护施工,完成施工后,在施工段随机选择测点,对不同养护时间下的支护结构承载力进行检测(承载力检测参照钻芯检测法),将检测完成后的结果整理成为实验数据表格,见表2。

表2 **隧道喷锚支护施工段随机测点承载力分析

从上述实验结果可知,在养护达到28 天时,所有测点的承载力检测结果趋近于稳定,通过对随机4 个测点的分析可知,所有测点的承载力检测结果均大于22.00KPa,符合隧道工程在支护施工中的承载力需求,说明本文所设计的支护技术可以起到提高综合承载力的作用。

3 结论

本文以某隧道工程为例,开展了喷锚施工技术的研究,实验结果证明,按照本文所设计的施工技术进行工程施工,可以保证施工成果测点承载力检测结果均大于22.00KPa,从而保证在桥梁隧道工程中,结构的稳定性与安全性。