公路膨胀土路基石灰处治与分析

元 杰

(山西省公路工程质量检测中心,山西 太原 030006)

0 引言

膨胀土颗粒分散,吸水后体积膨胀,失水后体积收缩开裂,结构极其不稳定,容易造成路基变形失稳。膨胀土内部含有大量的蒙脱石和伊利石等亲水性矿物,很容易受到环境湿热变化的影响[1]。近地表膨胀土不仅裂缝发育,对温度变化也特别敏感。当膨胀土用作路基填料时,膨胀土在反复变形作用下会产生很多裂隙,使路基土体强度大幅下降,进而引发路基路面结构变形破坏。对已建成的高速公路,在交通荷载和气候变化的综合作用下,膨胀土路基会产生较大变形,进而产生冻胀、翻浆等病害[2]。本文针对闻垣高速公路膨胀土路基石灰处治施工实践,结合施工现场膨胀土试验结果,确定了石灰最佳掺量和最佳含水率,确定了膨胀土初始含水率、路拌遍数、灰剂量,并采取措施对路基压实度进行了合理控制。本文石灰改性弱膨胀土路基处治方法可为类似工程提供技术支持。

1 工程概况

闻垣高速公路起点位于运城市闻喜县东镇的西姚村,与大运高速和闻合高速相连,终点位于垣曲县蒲掌乡王古垛村,与济邵高速公路连接。闻垣高速公路全长82.811 km,采用双向四车道设计,设计车速80~100 km/h。路基设计宽度为24.5~26 m,采用汽车荷载公路-I级设计。公路行车道设计宽度3.75 m,特大桥设计洪水频率1/300,其他桥梁为1/100。

闻垣高速公路沿线分布有弱、中等膨胀性的膨胀土,厚度不均匀。路基土样颜色主要有黄褐色、灰白色、黄色、灰色、灰褐色等,土体内夹杂有较粗的砂粒、碎石,吸水速度快,失水后呈泥巴状,干燥时呈硬块状或鳞片状,手摸有滑腻感,可塑性好。表层取样土体硬度高,可塑性好,强度高,可用于填筑路基;下层取样土体含水量高,压缩性强,不能直接用于填筑路基。由于膨胀土液限和自由膨胀率均较高,容易产生较大变形,不能直接用于路基填筑。而大量废弃又会造成借方量增加,不仅会增加工程造价,还会造成环境污染。因此,本项目施工过程中采用石灰改良处治膨胀土,并建立试验段,开展现场试验准确确定施工参数。

2 路基膨胀土石灰处治方案

2.1 处治方案

膨胀土处治方案较多,包括石灰改性、三明治互层法、土工合成材料加固法[3]。石灰改性不仅可以改善膨胀土物理力学特性,还可以节约路基填筑材料,降低工程造价[4]。三明治互层法施工工序复杂,且控制不当容易产生橡皮泥现象,降低压实质量。土工合成材料加固法施工工艺复杂,要耗费大量材料,且存在运输困难问题[5]。综合分析后,本项目膨胀土采用石灰改性处治。

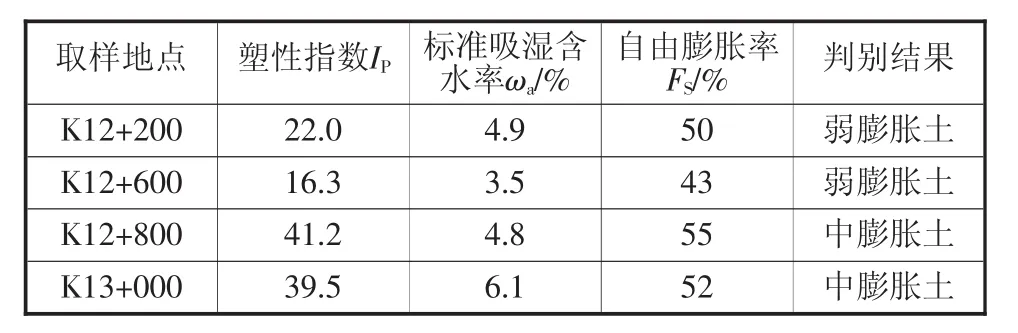

为了准确确定膨胀土石灰改良处治施工参数,在施工现场铺筑1 km试验段,试验段桩号K12+120—K13+120。在不同的施工路段进行取样,取样深度1.0~6.0 m,并对土样进行编号,做好桩号、深度等信息的记录。通过开展室内试验判断,膨胀程度试验结果如表1所示。综合分析土样自由膨胀率、塑性指数、标准吸湿含水率3个指标的试验结果,确定该地区膨胀土为弱、中膨胀土,且膨胀性偏低,总体趋于弱膨胀土的特性,可进行改良以满足路基填料的要求。

表1 试验段土样试验与判别结果

2.2 最佳掺灰量确定

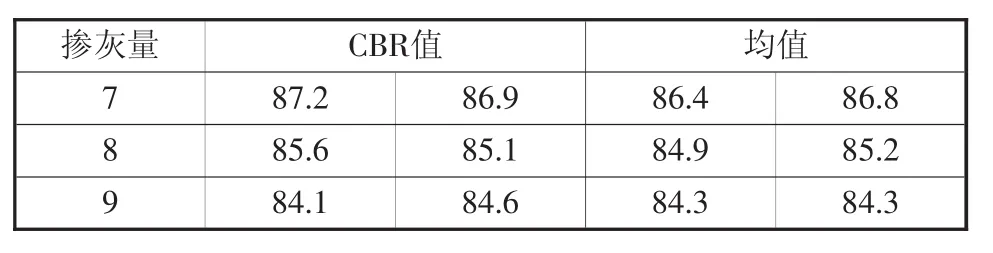

依据经验,初步确定膨胀土最佳掺灰量范围为7%~9%。为准确确定最佳石灰掺量,分别制作掺量为7%、8%、9%的试样开展CBR试验、压实度试验、胀缩总率试验,试验结果如表2~表4所示。

表2 不同掺量改良土样CBR试验检测结果 %

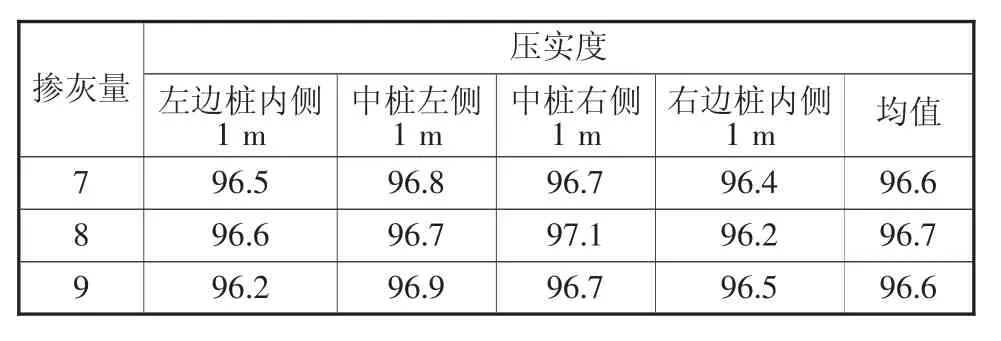

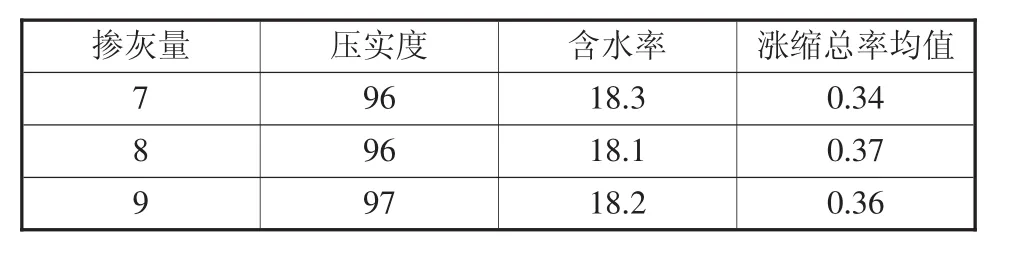

表3 不同掺量路基顶面以下0~30 cm压实度试验结果 %

表4 不同掺量改良土样涨缩总率试验结果 %

分析试验结果,3种石灰掺量试样CBR值均高于80%,且相差不大。不同掺量路基顶面以下0~30 cm压实度试验结果均达到了96%以上,涨缩总率检测值也相近,为了防止石灰掺量过大产生缩裂,节约原材料,确定最佳石灰掺量为7%。

2.3 最佳含水率确定

按石灰掺量为7%制作试验,分别开展室内试验和室外试验。室内试验包括击实试验和无侧限抗压强度试验,击实试验在含水率18%时达到最大干密度,而无侧限抗压强度试验得到含水率在18%~20%之间时,无侧限抗压强度最大,初步确定最佳含水率为19%。因此,由于室内试验结果不统一,需结合室外试验结果分析确定。选择含水率为16%、17%、18%、19%、20%、21%制作土样,石灰掺量为7%,开展压实度、CBR、涨缩总率试验,检测结果如表5所示。

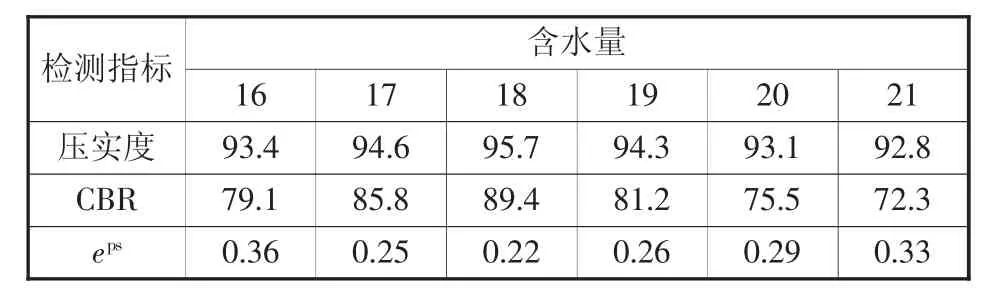

表5 不同含水率试验结果汇总 %

分析表5数据,含水率在18%左右时,压实度达到最大值,涨缩总率达到最小值。含水率在19%时,CBR值达到最大。综合室内试验和室外试验检测结果,确定最佳含水率为18%。

3 膨胀土石灰处治分析

3.1 膨胀土初始含水率控制

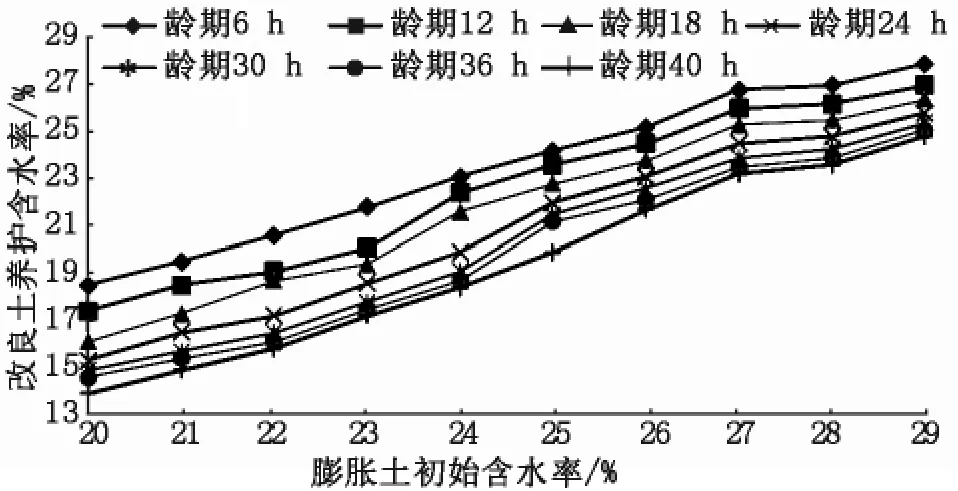

膨胀土的初始含水率对路基石灰处治效果影响较大,为合理确定初始含水率,在控制最佳掺灰量为7%的情况下,取不同含水率的膨胀土样,对不同龄期土样的变化情况进行观察,分析确定各土样达到最佳含水率18%时所需要的时间,各初始含水率膨胀土样随龄期变化曲线如图1所示。

图1 各初始含水率膨胀土样随龄期变化曲线

分析图1曲线变化情况,可以得出各初始含水率膨胀土样掺入7%的生石灰后,随着龄期的增长含水率不断下降,其中龄期18 h之前含水率下降速度相对较快,随后含水率下降速度放缓。对初始含水率较高的膨胀土,应加以晾晒,以减少养护天数。本项目膨胀土最佳含水量为18%,施工中取变化区间为±2%,分析变化曲线可以得出初始含水率为20%~24%的膨胀土在养生后快速达到16%~20%之间。在施工过程中,应该从膨胀土初始含水率和养护龄期两个方面控制,保证土体迅速达到最佳含水率附近。本项目膨胀土天然含水率为20.3%~31.6%之间,对20.3%~24%的土体,可直接掺入石灰进行处治;对24%~31.6%的土体,应先进行晾晒,含水率降低到20.3%~24%后再拌入石灰进行施工。

3.2 路拌遍数控制

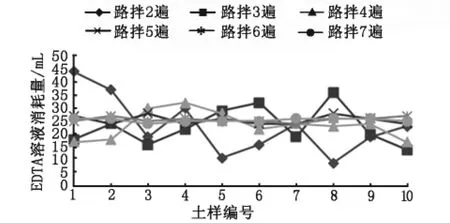

采用石灰对膨胀土进行处治,改良后土体的抗剪强度、压实度等技术参数受灰剂量的影响较大。在现场施工过程中,由于受到机械设备、土层厚度、土样和路拌遍数的影响,对掺灰量和均匀性会产生很大影响。本项目施工中采用EDTA滴定法检测不同路拌次数时土样灰剂量变化情况,分析检测值的离散情况确定路拌遍数,不同拌和遍数下改良土样的离散程度如图2所示。

图2 不同拌和遍数下改良土样的离散程度

从图2曲线变化情况,可以得出路拌遍数5遍以下时,灰剂量检测EDTA溶液消耗量离散程度较大,说明拌和均匀性较差。路拌遍数超过5遍后,灰剂量检测值离散程度较小,说明拌和较均匀。在现场施工过程中,应控制路拌遍数不少于5遍,并对灰剂量进行抽检,确保石灰拌和的均匀性。

3.3 路基压实度控制

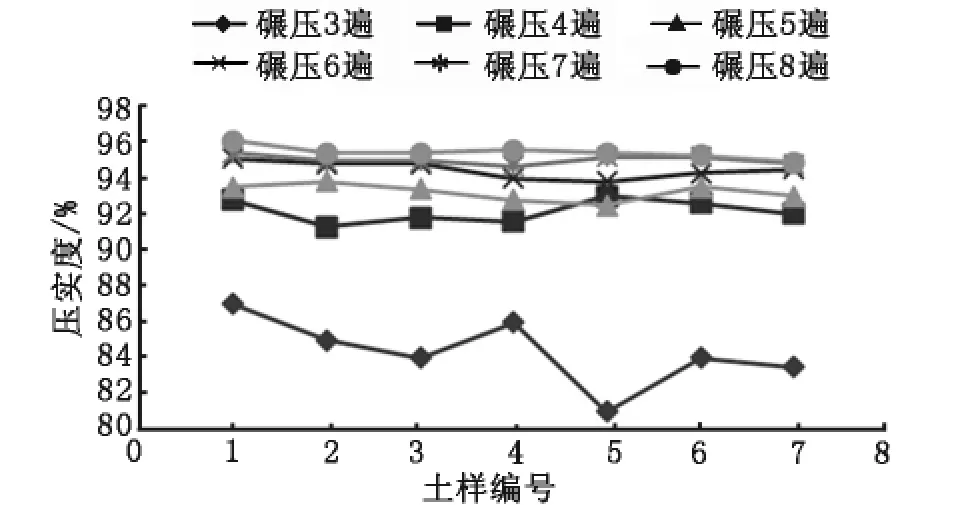

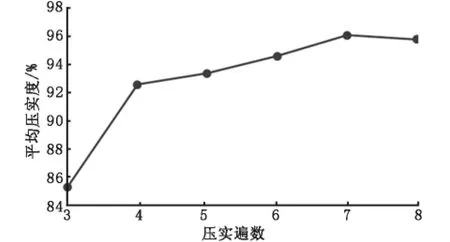

路基压实度主要受含水率、灰剂量和碾压遍数等因素影响,上述分析已确定改良土体最佳含水率和最佳灰剂量,本部分主要就碾压遍数对压实度的影响进行分析。在充分结合施工现场基本情况的前提下,本项目采用“一次掺灰”拌和法(即按灰剂量要求将全部的石灰一次添加后进行拌和)确定路基碾压遍数。为了准确确定路基最优碾压遍数,对不同碾压遍数路基压实度进行检测,绘制压实度随碾压遍数变化曲线如图3和图4所示。

图3 路基压实度随碾压遍数变化曲线

图4 路基不同碾压遍数的平均压实度变化曲线

分析图3和图4曲线变化情况可知,随着碾压遍数的增加,路基改良土体的压实度不断增加,碾压遍数达到4遍以上后压实度迅速提高,而碾压遍数达到8遍时压实度下降,出现了过振现象。碾压5遍达到了路基93区压实度的要求,碾压6遍达到了路基94区压实度的要求,碾压7遍达到了95区压实度的要求。

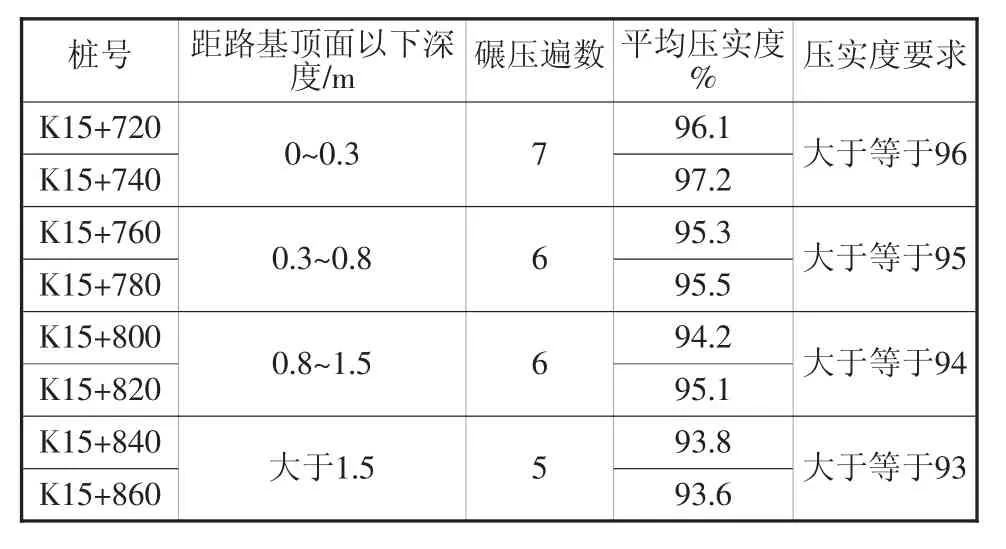

为了检测施工现场路基改良土体的压实度,采用灌砂法对路基压实度进行检测,检测结果如表6所示。分析表6压实度检测结果,在规定碾压遍数下,各测点平均压实度均高于规范要求,施工质量合格。

表6 路基改良土体压实度检测结果

4 结语

结合闻垣高速公路膨胀土路基处治实践,通过试验确定膨胀土初始含水率、路拌遍数、灰剂量、压实度等施工参数,分析试验结果得出以下结论:

a)分析不同初始含水率的膨胀土随龄期含水率变化情况,初始含水率为20%~24%的膨胀土在养生后快速达到16%~20%之间,本项目膨胀土含水率控制在20.3%~24%为宜。

b)通过对不同拌和遍数下灰剂量检测EDTA溶液消耗量离散程度的分析,得出路拌遍数达到5遍以上离散程度较小,现场施工中路拌遍数应控制在5遍以上。

c)分析路基压实度随碾压遍数变化曲线,得出路基93区碾压遍数5遍、94区碾压遍数为6遍、95区碾压遍数为7遍,并采用灌砂法对施工现场路基压实度进行检测,分析结果说明在相应碾压遍数施工下路基压实度达到了设计要求。