沥青路面材料再生工艺优化及热风加热技术的应用

兰建丽

(山西省交通建设工程质量检测中心(有限公司),山西 太原 030006)

沥青路面的再生利用起源于20世纪60年代初期美国的80号国家公路(萨凡纳至圣地亚哥)在德克萨斯州(State of Texas)路段的修复工程,当时这段道路的使用时间已超过20年且交通流数量明显超过修建时的设计标准,因此路面损坏非常严重而不得不进行路面的重铺。该路段为双向四车道,平均宽度为16.5 m,路面面层厚度为160~200 mm,因此在旧路面挖切时产生了大量的路面旧材料而难以处置,也带来了废料堆积产生的环境污染问题。于是,在州交通管理部门组织下立项开展了沥青路面再生利用技术及施工工艺的研究,其成果在该道路的后期路面铺装时进行了成功的实施(资料显示,当时路面旧材料在新拌制沥青混合料中的掺配比例为5%~7%),沥青路面的再生利用由此登上道路施工工程的舞台。至今,沥青路面的再生利用已得到国际道路管理和施工学术界的认可和大力推广,收到了突出的经济效益和显著的以节能环保为主要内容的社会效益[1]。

1 我国沥青路面再生利用的现状综述

我国沥青路面的再生利用工程开始于道路的日常养护作业,如笔者所在的山西省,自20世纪70年代中期以来,在沥青路面养护中挖切的路面旧材料经过加热和重新搅拌形成的再生沥青混合料用作路面病害处置的填料,在运(城)三(门峡)二级路、太(原)榆(次)城际道路、忻(忻州)台(五台)等沥青路面养护工程中发挥了重要作用并逐步在全省道路的日常维护及路面重铺工程中推广应用,山西省交通科研部门还专门立项研发了以沥青路面现场再生为主要技术特征的多功能养护车,用于道路的快速养护。新世纪以来,路面再生工程的相关技术和施工工艺在技术进步中逐步提高和完善,如山西省太旧高速公路养护中心在高速公路日常维护和重铺工程中的新拌沥青混合料中的旧料(主要是铣刨料)掺配比例已达到10%~15%,其再生混合料的路用指标完全符合国家技术标准的相应数据。长治玉通公司研发的立式烘干拌合设备能够生产旧料掺配比例为30%的再生沥青混合料,已在山西长治和临汾、河南南阳、河北衡水等高等级道路中规模应用。显然,沥青路面的再生利用已成为我国道路工程部门的共识,也是国家大力倡导固废利用,建设节能环保型社会的重要内容之一。

2 问题的提出

沥青路面混合料的再生利用在技术上的可行性,主要基于下述原因:

a)作为混合料中的黏结剂,沥青是一种较为典型的高分子有机物质,基于其材料的物化特性,沥青在吸收热量并达到一定温度后会由固态(或半固态)变为液态。因此,旧的路面材料通过加热会呈现松散状态而易于重新拌合,实现材料的再生。

b)沥青路面具有一定的厚度(高等级道路的面层厚度往往大于200 mm),随着面层厚度的增加,混合料中沥青的老化程度会逐步降低。这主要是因为混合料中的各材料基本是以热容量较大,而绝热性能较佳的沥青、石料和其他添加剂为主的成分混合而成,由于压实成型后具有相当高的材料密实度(大于等于97%),使得面层上部的光候作用随着路面厚度的提高而逐步减少,其材料的老化程度显然与路面厚度成反比。而沥青的软化点和延度等路用指标的变化也能够得出相似结论。总之现有的沥青路面,特别是面层较厚的高等级沥青路面经过较长时间的使用后,随路面的厚度不同,其总的老化程度一般能够被限定在10%~15%之间。虽然沥青混合料的部分轻质油分产生了不同程度的挥发和品质的改变,但对其总的路用性能影响并不特别突出。通过一定数量的新沥青和软化剂的添加和混合[2],使得再生沥青路面材料的路用性能符合相关技术规范的要求,以用于新建道路的铺筑或道路的养护工程。

3 沥青路面材料再生过程中的热风加热工艺

沥青混合料的再生一般应先行加热(冷再生工艺由于再生质量等问题应用规模较小),整个再生过程必须在较高的温度(140℃~160℃)下进行。众所周知,混合料主要是由级配矿料和作为黏结材料的路用沥青拌合而成。在较高的温度下,前者可能会有一定的形态变化,而作为高分子有机物质的沥青却可能会因此出现化学品质的改变而影响其正常的路用指标。由于旧的混合料已经出现了一定程度的老化现象,在再生过程中应尽可能避免和减少其品质的再次改变(一般称为“二次老化”)。如果沥青路面因长期的光候作用及路上荷载的反复作用出现材料物化指标的变化是难以避免的,那么在材料再生过程中尽可能减少和避免“二次老化”则是能够通过作业工艺的不断优化来实现的。

众所周知,沥青是一种由多种成分组成的高分子有机物质,具有良好的受热特性,但导热性能较差。根据经典光学理论中的维恩-葛利琴位移定律(Wien displacement law)的表述,加热温度与被加热物体的固有吸收峰值波长的乘积为一常数,即“维恩常数”。

式中:T为加热时的辐射面温度,k;λε为被加热物体在红外波段的热吸收峰值所对应的波长,μm;C为维恩常数,取2 897。

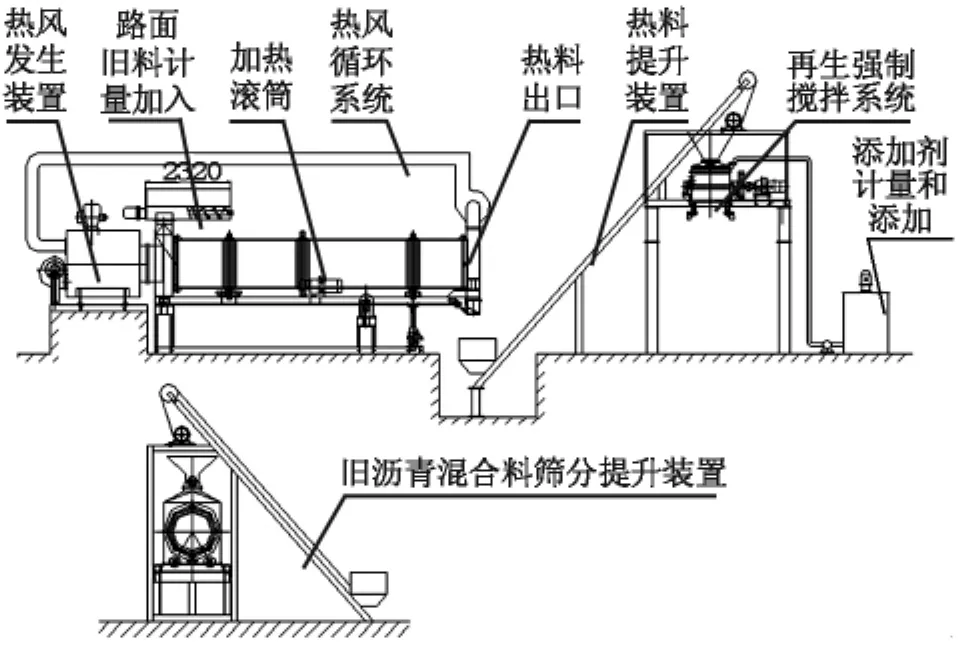

由路用沥青(煤沥青应用较少,故此处指石油沥青)的远红外辐射频谱分析能够得知,路用沥青在3.6~4.5μm波段具有明显的吸收峰值[3]。将相关数据代入Wien displacement law,则其加热温度取400℃~500℃为宜。此时因沥青内部分子能够实现共振而呈现较佳的加热效率,同时又因加热温度明显低于可见光加热(大于等于1 200℃)而能够对加热过程中材料的二次老化进行有效的遏制。此时的加热温度与目前的导热油加热温度相近,但导热油依赖庞大的加热系统,同时其热辐射效率较低而并不适于沥青混合料的加热。有鉴于此,山西省交通科学研究院近年研发的LZ-30型沥青混合料再生装置以“热风加热”工艺成功实现了这一设想(见图1)。

图1 以热风加热为主要技术特征的沥青路面再生装置

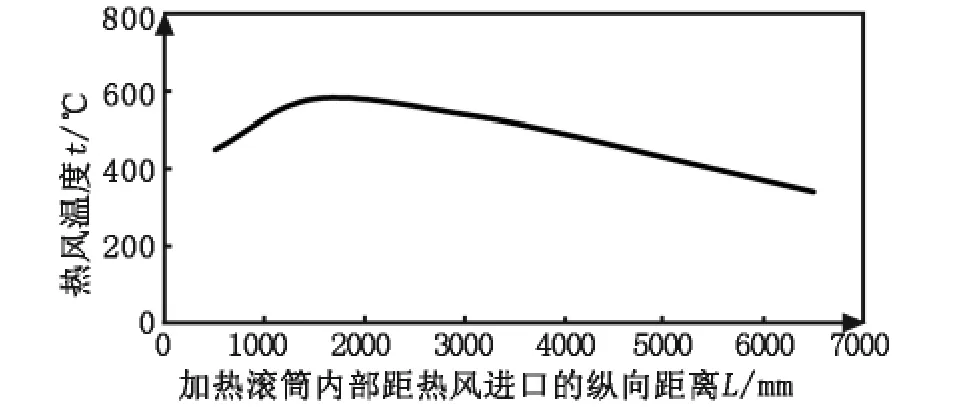

由于热风加热属于火焰燃烧后形成的间接加热方式,因此其温度明显低于火焰温度。实体工程试验表明,在加热滚筒(见图1)的旧料换热过程中,筒内加热温度自热风引进至排出的6 500 mm总长中呈现580℃~250℃自然逐次衰减(图2)。显然,其整个加热过程的平均温度为420℃左右,这与本文前述的沥青混合料的Wien displacement law计算结果十分相近。众所周知,石油沥青的闪点不高于230℃,综合热风加热的采集数据与理论分析的相关结论表明,采用热风加热工艺不仅提高了加热效率,而且能够有效地遏制路面材料的“二次老化”,同时亦可收到节能减排的多重效益。

图2 热风加热滚筒中的温度梯度

LZ-30型沥青混合料再生装置同时增设了加热尾气循环利用装置,使换热后仍具有较高温度的加热尾气通过专设管路系统引入加热燃烧装置的进风口对常温进风进行预热以进一步提高加热系统的热效率。

4 结语

沥青混合料的再生利用不仅能够收到良好的经济效益和节能减排的社会效益,而且是一个国家或地区道路交通现代化的主要标志之一。随着科学技术的不断发展及道路交通事业的技术进步,沥青混合料的再生利用工艺及专用设备一定会不断进步和逐步完善。