智能张拉、压浆技术在预制T梁中的应用

步文敏

(中交路桥华北工程有限公司,北京 101100)

1 工程概况

丹锡高速公路克什克腾至承德联络线克什克腾(经棚)至乌兰布统(蒙冀界)段位于赤峰市克什克腾旗。西拉沐沦河特大桥起点桩号为K14+069,终点桩号为K16+133,桥梁全长2 064 m。

西拉沐沦河特大桥主桥上部结构形式为主跨240 m 变截面预应力混凝土矮墩斜拉桥,最大墩高206 m,引桥采用40 m 跨径预应力混凝土连续T 梁,最大墩高93.2 m。桥跨组成:(4×40)+(3×40)+(128+5×240+128)+2×(4×40)=2 056 m。引桥桥梁上部结构形式为40 m 预制预应力T 梁,采用先简支后连续结构,梁片间距2.1 m,梁高2.5 m,顶板宽1.7 m。预制T 梁共计180 片,采用C50 高性能混凝土和公称直径为15.2 mm 的高强度低松弛钢绞线。项目共设置预制梁场2 座,其中1#梁场生产96 片,2#梁场生产84 片。

2 智能张拉系统的构造及特点

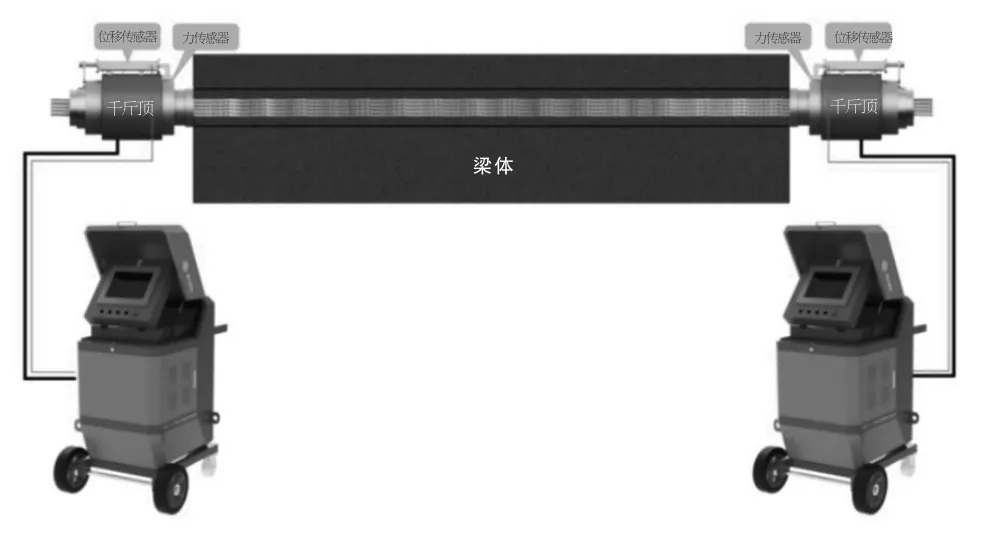

智能张拉系统代替传统人工手动操作张拉机具设备,运用计算控制系统及利用应力应变传感器实时反馈量测数据方式,精确处理计算各阶段数据及偏差,实时调控应力应变偏差,消除人为操作失误及误差影响,实现了对结构预应力加载的全过程控制,在最大程度上保证了预制T 梁的产品质量,保障预制T 梁的运营安全,是当今预应力张拉施工中的前沿智能科技。智能张拉系统由智能张拉主机、智能张拉机、千斤顶、位移传感器、压力传感器组成,精确控制两顶同步张拉,五部分相互协作,共同推动智能张拉系统的正常运转。智能张拉工艺示意图如图1 所示。

图1 智能张拉工艺示意图

智能张拉系统使用力传感器直接测量张拉力,量测数据更直接,消除了穿心千斤顶内在的摩阻、油管虚压等外界因素的影响,实时校核力传感器和油压传感器的测量值,解决了单独使用油压传感器测力准确性无法验证的问题,确保张拉力显示值真实可靠,不受人为因素干扰。采用高压阀组、高压泵头、专用逻辑控制电路等组件保证了预应力张拉时安全性、稳定性以及数据的可靠性。智能张拉系统还可进行信息的录入,自动记录张拉过程中的所有原始数据,生成工程管理中所需的各种报表,减少手写填写报表,消除人为计算错误情况。智能张拉系统可通过API 接口及Web 服务实现互联互通,将数据对接至各参建方的工程管理平台或BIM 平台中,各参建方可通过工程管理平台远程监控张拉过程,观察张拉曲线,有利于各方数据调用,实现张拉全过程管理,保证施工质量。在预制T 梁张拉施工过程中,难免会遇到停电、断电等突发情况,智能张拉系统也针对该种风险设计了处置方案,系统具备断电恢复功能,即电力系统恢复正常后,断电前压力数据、张拉的位移和张拉状态不会因突发断电情况而丢失,可以继续进行未完成的张拉工作。

3 智能张拉施工技术

在以往采用传统人工手动操作穿心千斤顶进行预应力工程施工时,人工操作存在较多的错误操作或者违章操作,使得控制精度无法满足设计的张拉要求,极易导致预制T 梁出现病害,对桥梁运营期的使用安全影响较大。同时,在以往进行预应力张拉施工中,张拉设备采用的是指针油压表,机械振动也导致指针偏差晃动,精度较低,存在较大的读数误差。虽然后期通过引用抗震型压力表,但仍需要人工进行读数,手工记录数据,不可避免地会出现数据不准确的情况。张拉时采用手工控制进、回油阀,也会出现应力的无法精准控制,并且使用的是钢板尺进行钢绞线伸长量的量测,造成量测数据精度低、误差大。预应力张拉过程中因采用手动控制,两端张拉时,由两侧操作工人分别操作两个不同的张拉千斤顶,也无法达到同步张拉的效果,操作人员配备数量也较多,过程中发生事故隐患的可能性较大。

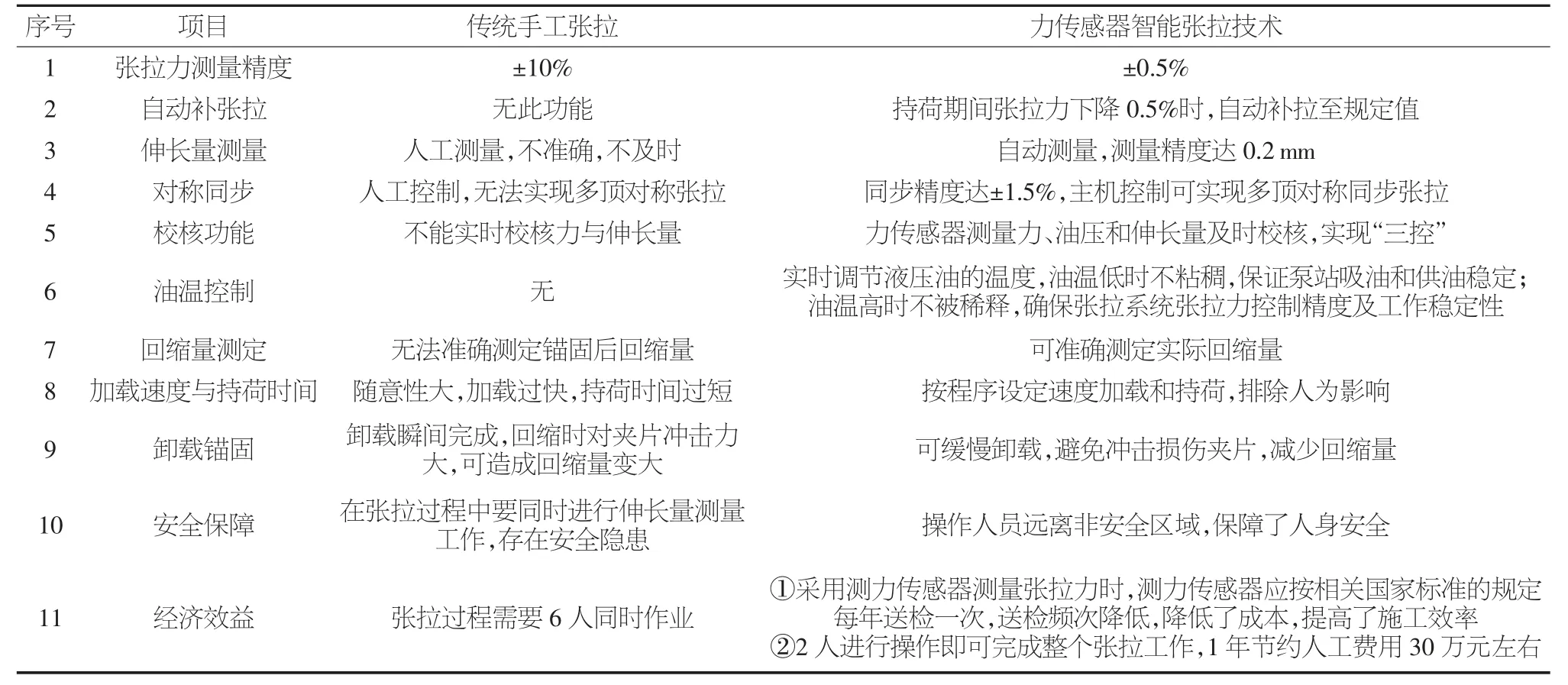

智能张拉施工技术可以解决上述传统手工张拉的缺点,而且可以进一步优化张拉施工工艺,对施工进行全过程实时跟踪和控制,操作过程中如数据出现异常,系统会及时进行报警提示,也可及时采取处理措施和补救方案。智能张拉设备的应用,充分展现了精细化、智能化、信息化管理,在预制T梁的全生命周期中,做到了张拉施工的精准控制,对施工质量控制能起到关键作用,对桥梁运营期出现的病害原因进行分析,做到了张拉过程可视化、数据可追溯。智能张拉施工技术有着传统手工张拉施工工艺无法比拟的优势,其对比信息如表1 所示。

表1 传统手工张拉与智能张拉对比

4 智能压浆系统的构造及特点

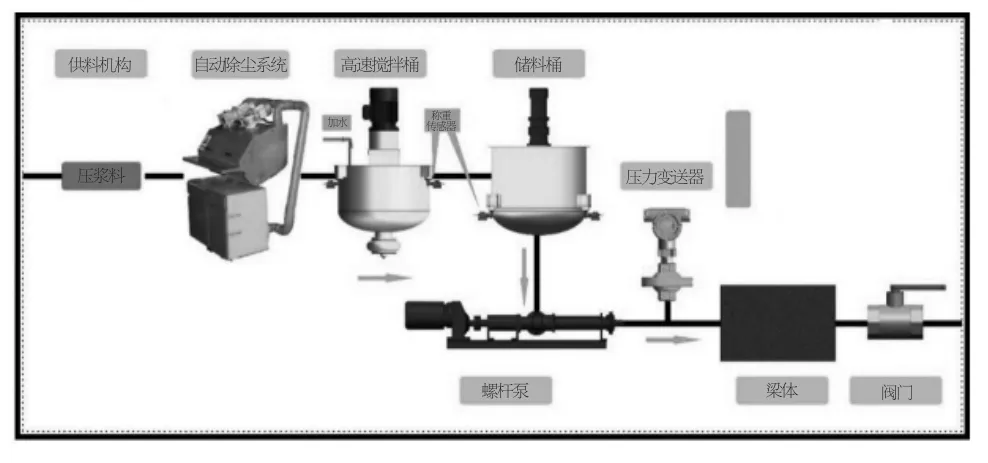

智能压浆系统主要由电控系统、上料系统、自动除尘系统、制浆系统和压浆系统5 部分组成。它采用自动除尘系统,通过供料过程中进行除尘以及制浆过程中进行高速搅拌达到除尘效果,大大降低了对环境的污染以及对人员健康的伤害。压浆计量采用高精度称重传感器,在制浆以及压浆过程中,储浆桶及搅拌桶的重量会实时发生改变,称重传感器可精确感应储浆桶及搅拌桶重量的变化,对预应力管道内的压浆量进行计量,这样可更好地保证计量进度满足要求。智能压浆施工工艺流程如图2 所示。

图2 智能压浆施工工艺流程图

5 智能压浆系统在预制T 梁中的应用

在预制T 梁压浆施工过程中,智能压浆技术不仅可以降低人为操作对压浆质量的影响,还可弥补传统张拉设备本身存在的不足,更能减少对环境的污染,节能减排,减少对人员健康的影响。以往传统的压浆工艺是采用人工进行压浆料的拌合,称量压浆料时存在按压浆料外包装所示重量计算使用袋数、加水时按照水桶内标刻度作为称重依据等不精确问题。传统的操作方法会出现较多的不确定性,加之施工环境影响,使得误差逐步递增,施工质量呈现离散性,预制T 梁质量偏差较大,施工质量无法得到保障。拌制浆液过程中,存在工人仅凭经验进行控制,目测浆料稠度是否适合,未保证浆料是否充分搅拌,造成配合比偏差较大,浆液浓度时稀时稠,这样就会从根本上影响预应力管道压浆的质量。在压浆过程中,由于设备性能较为简易,故也无法将压浆的压力保持在规定合理的范围内,孔道压浆的时长由工人经验决定,或者仅按照排气孔有浆液流出判断是否饱满,无法进行保压操作,使得波纹管内浆液饱满度无法得到保障,质量缺陷不可避免,对桥梁运营期也存在较大的安全隐患。

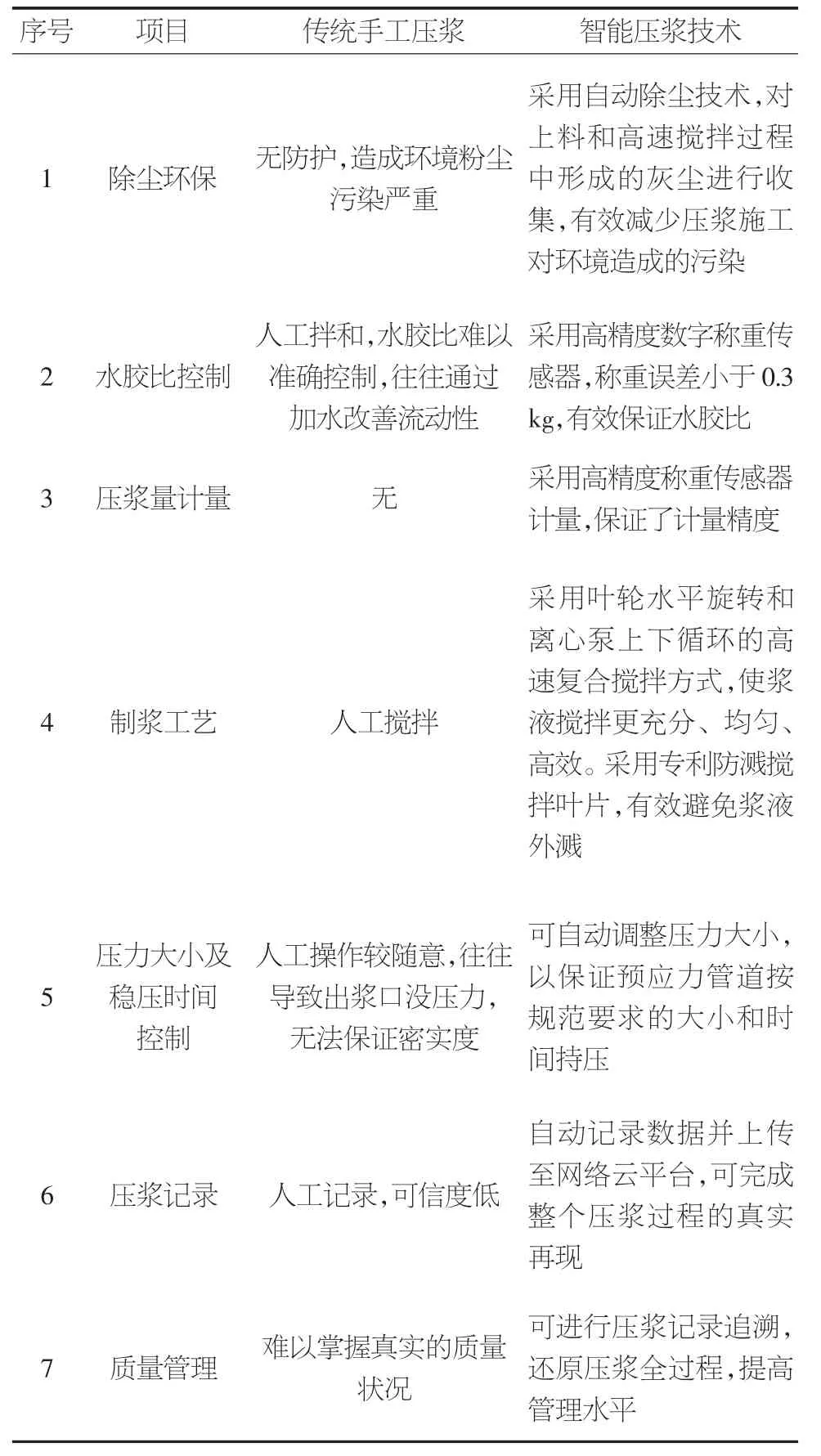

与传统手工压浆工艺相比较,智能压浆技术采用了更为先进的机械设备、更为科学的控制方法,从原材料的称量、拌合时长控制,保证了浆液的稠度,防止浆液沉淀,并采用螺杆式压力泵及储能设备作为动力源,保证了注浆时的设计压力,从根本上解决了以往施工中常见的质量无法控制的情况,与智能系统相结合,规避了人为因素、称量设备、拌制加压设备因素、技术因素等对预制T 梁预应力管道压浆质量的影响,不仅保证了压浆料配合比的准确性、浆液良好的流动性、注浆压力的稳定性,而且使得预应力筋等得到良好保护,从而保障了孔道压浆的密实度,对施工质量控制能起到关键性作用,进一步提高桥梁的运营期安全性及耐久性。同时,通过API 接口数据的直接调用,使网络平台的远程监控与信息自动录入取代了以往传统的手工数据的记录,充分体现了智能化优势,提高了施工效率和质量。在各个方面,智能压浆技术都在传统技术上有了很大的提高,其对比信息如表2 所示。

表2 传统手工压浆与智能压浆对比

6 结语

在预制T 梁施工过程中,采用智能张拉、压浆技术能够收到良好的效果,可以解决传统张拉压浆施工中存在的诸多问题,有利于提高预制T 梁的施工质量,提高结构的安全性和耐久性,为后续桥梁施工建立有效的预应力体系。本文分析了传统张拉压浆施工工艺的局限性,相较而言,智能张拉压浆技术的产生,大大提高了我国桥梁施工的智能化、专业化、信息化水平,同时新的施工工艺也做到节能减排,为我国实现“碳达峰”目标作出了一份努力。我国多个地区均已发布了预应力张拉压浆的地方、行业标准,预应力智能设备、智能检测技术、施工大数据库的建立都在不断地完善与优化,智能张拉压浆技术也在不断地应用到更多的桥梁工程中。在今后的施工过程中,我们应不断提高施工水平,使智能张拉和智能压浆在预制T 梁施工过程中得到更好的应用,提高技术专业水平和桥梁的建设质量。