渤海某平台生产分离器分液不均问题分析及改进措施

杨海波,闫旭,徐振

(中海石油(中国)有限公司曹妃甸作业公司,天津 300459)

1 引言

渤海油田某中心处理平台是一座8 腿导管架平台,设有100 人生活楼。平台共60 个井槽,6×10 排列,井槽间距为2.0 m×1.8 m,设置模块钻机进行钻完井。

该中心处理平台分为上、中、下三层甲板,主要设施有油气生产系统设备、污水处理系统设备、公用系统设备、注水系统设备、开闭排系统、天然气压缩机系统、电气设备房间等。平台通过栈桥和某井口集输平台相连。该中心平台各油井所产流体在生产管汇汇合后与来自井口集输平台的部分产液一同进入中心处理平台的生产分离器进行油气水三相分离。生产分离器分离出来的含水50%的原油经外输泵增压后送至井口集输平台,与井口集输平台剩余部分油井所产出的流体汇合后,通过井口集输平台至某终端处理设施的两条已建混输管线送至终端处理设施进行进一步处理。分离出来的气进入中心平台的天然气压缩系统,经天然气压缩系统压缩后,汇入混输管线和原油一同送往终端处理设施供透平发电。该中心处理平台生产分离器分离出来的水进入斜板除油器和加气浮选器进行处理。处理合格后生产水通过注水增压泵和注水泵进行增压回注。

2 研究背景

该中心处理平台设计处理液量83 116 m3/d,处理油量4 497 m3/d,处理气量1.14×105Sm3/d,设有两台生产分离器并联运行。单台生产分离器的设计处理油量为97 m3/h,处理水量1 735 m3/h,气量为2 380 Sm3/h。平台投产初期,由于本平台的开发井未上线,该中心平台的主要处理的是井口集输平台通过管线跨越栈桥输送来的井液。所以在投产初期该中心处理平台只投用了一台生产分离器。随着本平台的开发井的上线以及井口集输平台的提频增液,该中心平台处理液量也随之增大。投产初期时运行的一台生产分离器已经不能够满足需求,但当投用第二台生产分离器时,出现了两台生产分离器分液严重不均的情况,生产分离器A 的进液量极少,进入的气体很多,而主要进入生产分离器B 的则是液,很少有气体的进入。为了探究生产分离器分液不均的原因,本文利用多相流的流型分析管道中流体的状态,进而分析分离器分液不均的原因。

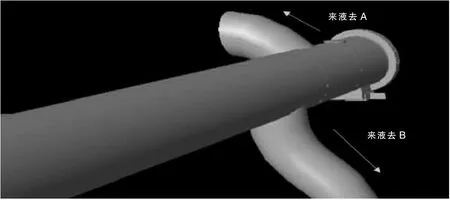

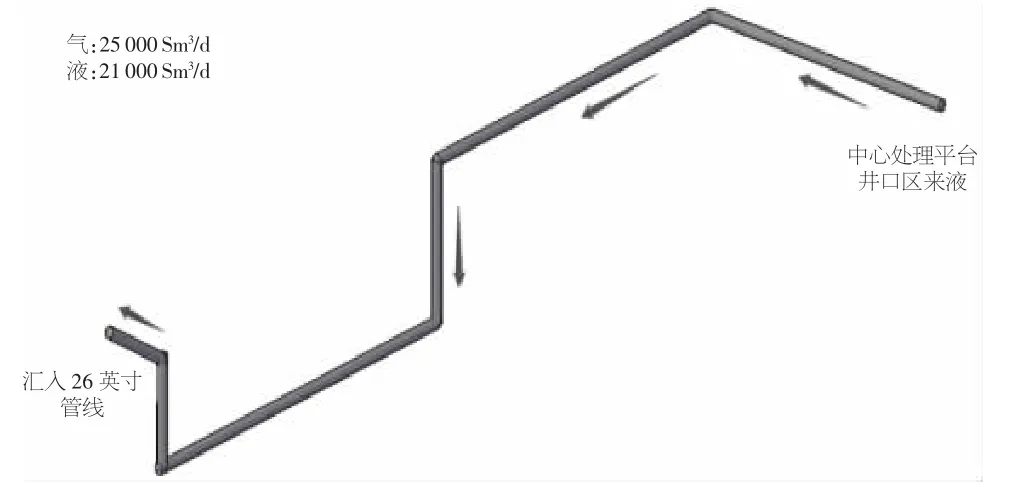

该中心处理平台的两台生产分离器入口管线仅有一道自动控制关断阀门,并不能作为调节流量的阀门来使用。所以两台生产分离器的入口流量仅通过入口管线的布置及调整生产分离器的设定压力来进行分液,图1 为生产分离器入口管线的三维布置图。从图1 可以看到,两台生产分离器入口管线是从26 英寸管线的上端与下端引入生产分离内。

图1 生产分离器入口管线的三维布置图

在研究了平台设计方模拟的数据结果得知,在26 英寸主管线内气量为41 300 Sm3/d,液量为65 000 m3/d 的情况下,26 英寸管线内的流体为气泡流流型。此时,天然气以气泡的形式均匀分布在液相中,是一种稳定的均相流动状态。在这种流型下,气液将均匀地进入生产分离器A/B 的入口管线,此时生产分离器应气液均匀地进入生产分离器A/B 进行处理。但中心平台的处理液量不可能直接达到65 000 m3/d,其需要一个缓慢增加至该液量的过程,而一台生产分离器的最大处理液量只有41 640 m3/d,由于两台生产分离器进液不均衡,无法实现液量从41 640 m3/d 增加到65 000 m3/d,从而造成无法实现管道内流体达到气泡流流型的状态。

为了缓解一台生产分离器的压力,后期通过调节两个分离器内的压力差等措施均不能完全将两个分离器均匀分液,所以分离器分液不均的问题已经严重制约了该中心处理平台的处理能力。为解决此问题,本文主要是通过某商业多相流软件来模拟在井口集输平台来液量40 000 m3/d,气量47000Sm3/d,中心处理平台产液量21000m3/d,气量25000Sm3/d情况下,对管线内的流体流态进行模拟,以此来分析两台生产分离器分液不均的原因,并制定相关解决办法,结合现场实际情况择优选取,最终取得了两台生产分离器分液均衡的效果。

3 流型的基本介绍

3.1 流型的定义与分类

多相流中,不同的压力、流量、管路布置状况和管道的几何形状等都会造成相界面的形状(分布)的不同,即形成不同的流动结构模式,对此称为流型(流态,流谱)。

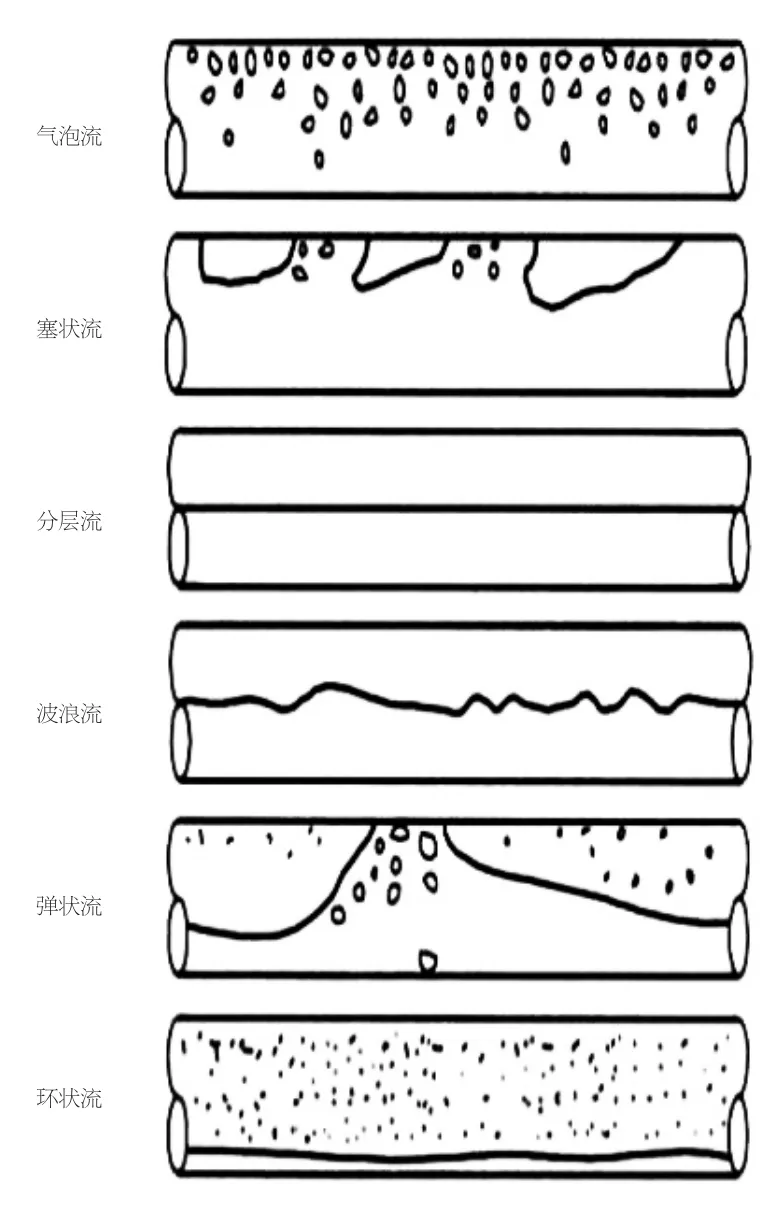

多相流的流型划分通常有两类方法:一类是按照流体的外观形状来分;另一种是根据相的分布特点来划分。以水平气液两相流为例,按照流体的外观形状,可以分为气泡流、塞状流、分层流、波浪流、弹状流、环状流。按照相的分布特点可以分为间歇流、分散流、分离流[1]。

3.2 水平管流流型的特征

水平管流流型主要分为以下几类,其流型如图2 所示[2]。

图2 水平管流流型特征图

3.3 弹状流(段塞流)形成原因及危害

弹状流,又称段塞流、冲击流、块状流。在弹状流流型中,气液分界面由于剧烈波动而在某些部位直接和管子上部接触,将位于管子上部的气相分隔为气弹而形成弹状流动结构。在水平流动时,气液两相流的气弹都沿管子上部流动[3]。

弹状流一般容易发生在原油的混输管道和油井的立管出口处,由于阻力损失和管线布置等原因,混输管道内或井筒内压力的降低,原油中的天然气逐渐析出。气泡逐渐汇聚,就会容易形成段塞流。段塞流由于其具有高流速与高动能,容易对阀体和管线造成损坏,同时也会对下游流程造成冲击。以本平台为例,若分离器入口管线内形成了段塞流,则会对分离器的液位与压力造成冲击,使生产流程造成较大的波动,分离器水相出口水质变差,严重时还有可能导致平台的关断停产,甚至造成环境的污染。

4 流型的模拟及分析

本文对中心处理平台的来液管线以及生产分离器入口管线内的流体流型进行模拟。由于管线走向复杂,我们分别分析每一条管线的模拟结果。

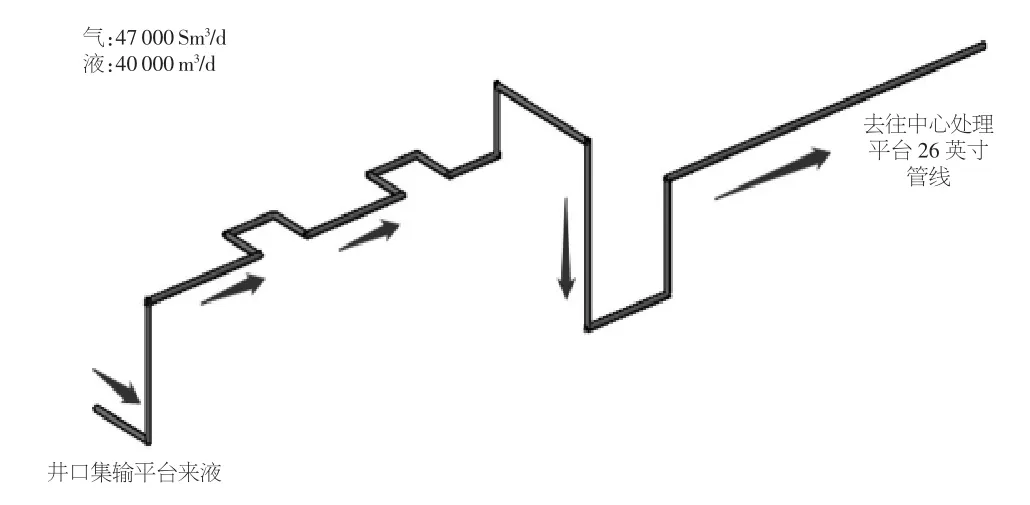

首先模拟的是从井口集输平台输送至中心处理平台的20 英寸管线内的管线布置图(见图3)。

图3 井口集输平台至中心处理平台26 英寸输送管线布置图

模拟后的结果显示,在井口集输平台来液管道中,它的流型是随着管道起伏的变化而发生变化的。在井液流经井口集输平台至中心处理平台的管线时,首先需要经过垂直向上的管段。这时,管道内的流型从开始的弹状流逐渐转变为气泡流。随后经水平管线穿过栈桥,其流型从气泡流变回弹状流。在穿越栈桥时,中间虽有一些弯道,但其流型并未发生改变,依旧是弹状流。穿越栈桥后,又连续经历两次“U”型弯,其流型又在弹状流和气泡流之间来回变化,最终经过水平管道输送至中心处理平台的26 英寸管汇中,此时其流型为弹状流。

如图4 所示,中心处理平台来液管线较为简单,井液从各个井口生产管汇汇聚到24 英寸的管道上进行输送,由于中心处理平台生产井未完全开发完成,所以其井液比较少,在流经24 英寸管道时,其流型呈分层流的状态,在经历一段竖直向下的管段时,其流型逐渐过渡为气泡流流型。随后又经历一段水平管流,它的流型再一次变为分层流流型。随后经过竖直向上管段,流型从分层流过渡为气泡流。最后流经一段与竖直方向成45°角的倾斜管段汇入26 英寸的管道,与井口集输平台来液汇合。此时其流型从气泡流过渡为弹状流。

图4 中心处理平台井口来液管线布置图

两个平台来液汇入26 英寸的管线中,由于26 英寸管线位于同一水平面且没有弯曲,所以其内流型并没有发生变化,始终保持弹状流流型。通过图2 我们可以看到,在弹状流流型中,当在水平管内流动时,气液两相流的气弹都沿管子上部流动。而该中心处理平台的两台生产分离器的入口管线分别从26 英寸管线的上端与下端进行引入,所以生产分离器的入口从26 英寸管线上端引入生产分离器A,该生产分离器中进入的天然气量与油量比较多。而生产分离器的入口从26 英寸管线下端引入生产分离器B,则其内主要进去的是生产水,天然气的进入量很少,除非出现较大的段塞流,天然气会进入生产分离器B。而从油井井底携带的杂质以及陶粒和沙砾,也更容易进入生产分离器B 中,这也正符合现场实际生产情况。

在26 英寸管道中,由于管道内的流体流型为弹状流流型,又称为段塞流,其对管线的冲击以及对下游流程的冲击较大,但在实际生产过程中,并未发现管道剧烈震动以及生产流程有太大的波动。由管线内出现段塞流而对流程造成波动的情况很少发生。所以,结合现场实际生产情况以及流型模拟进行分析,在26 英寸的管线中,其内流型虽为弹状流,但其气弹较为均匀,并未形成严重的段塞流,所以分离器虽然分液不均,但流程仍然能够正常平稳地运行。

5 解决方案

由模拟后的结果分析可知,在上述流量的情况下,在26英寸管道中,由于管道内的流体流型为弹状流流型,又称为段塞流,其对管线的冲击以及对下游流程的冲击较大,但在实际生产过程中,并未发现管道剧烈震动以及生产流程有太大的波动。由管线内出现段塞流而对流程造成波动的情况很少发生。所以,结合现场实际生产情况以及流型模拟进行分析,在26 英寸的管线中,其内流型虽为弹状流,但其气弹较为均匀,并未形成严重的段塞流,所以分离器虽然分液不均,但流程仍然能够正常平稳地运行。为了解决两台分离器分液不均的这一问题,特给出以下几种解决方案。

5.1 在生产分离器入口前加装段塞流捕集器

段塞流捕集器按照结构来分主要分为两大类,分别为管式和容积式。这两种段塞流捕集器都能够起到分离油气的作用,同时也能够为下游设备输送稳定的液量进行处理。

容积式段塞流捕集器的结构与缓冲罐相似,它能够为混输管线内的油气段塞提供充足的缓冲时间,以减轻段塞流对下游处理流程的影响。同时它也能为化学药剂提供充足的反应时间,能够最大限度地消除原油表面的气泡,减轻下游外输泵由于原油中带有天然气而对泵造成汽蚀。同时它还具有结构简单和占地面积小的优点,适用于海上生产设施。

管式段塞流捕集器主要由多根倾斜的管子并联组成。它的占地面积较大,不适用于海上生产设施,通常用于天然气-凝析液海底管道的陆上终端。

在实际应用当中,由于油井预估的产量与实际产量并不完全相符,段塞流捕集器常常会出现设备选型不经济和分离不彻底的情况。所以选择此方案时,应与现场实际产量和现场所处空间以及平台的承重和经济性等相关因素相结合。

5.2 在入口增设截止阀

截止阀在石油生产方面有着较为广泛的应用,截止阀除了起着截断其所在管线中的介质的作用外,还具有调节流量的重要作用。在生产分离器A/B 入口关断阀前增设一个截止阀,通过控制两个截止阀的开度来对进入两台生产分离器的液量进行调节,能够有效解决两台分离器分液不均的问题。同时,截止阀后的关断阀可设置为自动状态,仅作为关断阀来使用,降低流程运行风险。此方法各油田都有广泛的使用,但当分离器的处理量较大时,流体对阀杆的冲击较大,有将截止阀阀杆冲断的风险。

5.3 对入口管线进行改造

对现有入口进行改造有很多种方法,但其改造的核心就是不再让两台分离器入口管线分别从26 英寸管线的上端和下端引入。在对入口管线进行改造时,可将两个分离器入口管线均从26 英寸管线的下端引入,使26 英寸管内的流体依次经过两个分离器的入口管线,从而进入两台生产分离器进行处理。通过其他油田的设计和实际应用来看,该方案可靠且能够稳定运行。此外,本方案还具有施工量少、改造时间短、经济性好的特点。

5.4 将两个生产分离器的入口进行分离

将井口集输平台来液与中心处理平台自己的产出液分开进行处理,使两个平台的液分别进入两个分离器,即分成两个系列。同时两个系列之间加装一条管线和一个球阀与截止阀,可以调节两个系列的流量。由于中心处理平台是新建平台,在投产初期,该中心处理平台的处理液量较少,此时可以只投用一台生产分离器,将中心处理平台所产的液通过两个系列之间的球阀与截止阀进入生产分离器。随着中心处理平台产液量的增加,可将中心处理平台的液量转入另一台生产分离器进行处理,两个系列之间通过球阀与截止阀进行隔离。如果井口集输平台来液增加,甚至超过单台生产分离器的最大处理量,可以通过调节两台生产分离器的压力或者两个系列之间截止阀的开度,让流体分流一部分液至处理中心平台来液的生产分离器内,以缓解另一台分离器的处理压力。但此种方法虽能彻底解决分离器的分液问题,但是在实际生产过程中,用此种方法进行改造所需的工作量较大,改造时间长,停产所造成的经济损失较大,所以此方案从经济角度来考虑,不经济可行。

6 实际效果

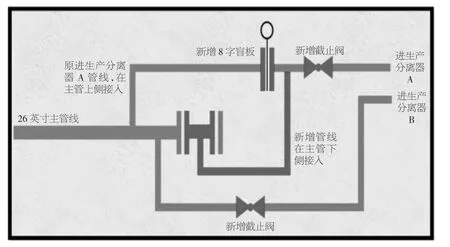

通过以上分析可知,造成两台生产分离器分液不均的主要原因是流体在26 英寸管道里形成了弹状流流型,而气弹主要沿着管道上部进行流动,再加上分离器入口管线的特殊布局,造成了两台生产分离器的分液不均。按照设计方所设计模型分析的结果,分离器液量在65 000 m3/d 以上可以实现稳定气泡流,理论上若三台注水泵在线,提高液处理量65 000 m3/d 以上可以实现均匀分液,不需改造。但由于现场实际生产过程中,油田产气量比设计方所选取的参数大,流体在管道中的流型会发生变化,且因为油田电量等一直未能提液试验。仅仅通过调整生产分类器压力设定参数来实现处理液量的增加非常困难,因此,在平台进行停产检修时完成分离器的优化改造。其所采用的方案是两台分离器的入口均从26 英寸管道的下方引入,同时在分离器入口关断阀前增设了一个截止阀(见图5),在调整管线布局以改变分液状况的同时,也可以通过截止阀开度来对分离器的进液量进行调节。目前,两台分离器均匀分液,两台生产分离器水相出口水质明显改善,现场流程也能够平稳运行,改造效果良好。

图5 中心处理平台分离器入口管线改造后效果图

7 结语

通过对生产分离器入口管线的布局进行改造并加装截止阀,从根本上实现了两台生产分离器的进液均衡,两台生产分离器水相出口水质明显改善,现场流程平稳运行。该研究及解决问题的方法将为后续平台建造及具有相同生产瓶颈的平台提供指导意义。