太阳能光热电站熔融盐管道支吊架应力分析

(1.中国电建集团中南勘测设计研究院有限公司,长沙 410014;2.西北电力设计院有限公司,西安 710075;3.西安交通大学动力工程多相流国家重点实验室,西安 710049)

0 引言

为实现碳达峰、碳中和目标,需构建以新能源为主体的新型电力系统,太阳能作为一种极具潜力的清洁能源,其开发与应用受到广泛关注。其中,光热发电技术也越来越成熟[1-2]。

在太阳能光热电站中,熔融盐管道在运行温度过高、温度变化剧烈时,会产生较大的热应力,长期运行后支吊架可能出现变形甚至断裂,严重影响管道和设备的寿命。通过对支吊架的合理调整,可以消除存在的缺陷和安全隐患,使管道受力均衡,从而有效延长管道的使用寿命。

目前,光热电站应力分析主要集中于光热电站集热器上。Zhou 等[3]编写Matlab 程序,对塔式光热接收器的温度和热应力分布进行了数值研究,与试验数据对比,验证了程序的正确性,将该程序应用于一台600 MW 的接收器,得到了三维温度和热应力分布。Wang 等[4]采用蒙特卡罗光线追踪、有限体积法和有限元法耦合的方法,研究了不同几何聚光比和边缘角对集热管热应力的影响。Wu 等[5]采用同样的耦合方法,分析了坡度误差、跟踪误差和安装误差对集热管变形和热应力的影响。吴俊杰等[6]建立槽式太阳能集热管的三维结构模型,通过有限元方式研究了不同工况下集热管的温度场和应力场分布,发现集热管在波纹管段和直管段的过渡区域热应力和等效应力最大。Wang 等[7]提出了一种基于太阳光线追踪和有限元的数值模拟方法,研究了集热管的应力分布和热变形。Fang等[8]建立了集热器组合支架的有限元模型,分析了集热器支架在随机风载荷作用下的风致响应。

在电厂管道支吊架的研究中,刘明等[9]针对某电厂主蒸汽管道支吊架管夹变形的问题,利用有限元法和化学成分分析法进行了分析。李家栋等[10]对管道布置、支架位置确定、管口载荷控制及支吊架选型进行了总结,并结合相关案例进行优化调整。曹水亮等[11]、宋战兵等[12]利用有限元分析方法对某装置的蒸汽管道进行应力分析和计算,并通过增加支吊架解决了最大应力超标的问题。高晓频等[13]对不同标准下管道支吊架间距计算中的弯曲应力、弯曲挠度和固有频率作出比较分析。杨晓伟等[14]对某火电机组蒸汽管道支吊架进行应力计算和综合分析,并针对管道下沉的问题提出了优化方案。李磊等[15]采用有限元法对再热蒸汽管道进行了应力分析,判断管道偏移量,并结合电测法对支吊架进行了应变分析。赵星海等[16]、安慧等[17]分析了管道支吊架损坏的原因,提出了预防和控制管道支吊架失效的建议和措施。

管道支吊架对电厂安全运行至关重要。本文利用有限元软件ANSYS Workbench 建立了某太阳能光热电站熔融盐管道支吊架的三维有限元模型,获得各工况下的整体应力分布情况,并对其进行了结构优化,找到应力集中区域并进行了安全性校核[18],为光热电站管道支吊架的设计优化提供参考。

1 有限元模型

1.1 几何模型

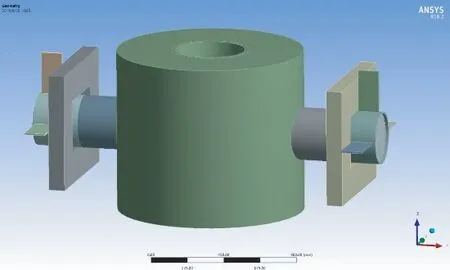

本文选用某太阳能光热电站熔融盐管道支吊架作为计算实体建立模型。支吊架采用护板式结构设计,主要考察对象为焊缝和护板等容易发生失效断裂的地方。

熔融盐主管道内径432 mm,外径480 mm,截取长度1 000 mm。主管道外敷有厚度为340 mm 的岩棉保温层。主管道两侧与支撑管连接处设有护板,X方向厚度13 mm,Y方向宽度12 mm,Z方向宽度7.5 mm。护板与主管道之间因为焊接留有1 mm 的空隙。支撑管内设有左右各两块加强板,厚度10 mm。左右两端设有三向限位卡块,限制管道的位移。为了让支撑管可以沿X方向向外自由位移,沿Y方向自由位移,在支撑管底部切出了1 mm 的小平面,使线接触变为面接触。

为了便于对主管道进行建模以及划分有限元网格,在建模时对原CAD 模型进行了合理的简化与分割处理,如图1所示。

图1 主管道几何模型示意Fig.1 Geometric model of the main pipe

1.2 网格划分

因为在不同结构的交界面要进行结构的拓扑共享,而且焊缝附近的形状不完全规则,所以采用Automatic 划分网格法,将扫掠型网格和四面体网格相结合:在几何体规则时扫掠产生六面体网格,在几何体不规则时自动产生四面体网格。Relevance Center(网格相关中心)设置为细化(Fine),网格相关度(Relevance)设置为100(最密),最终划分网格数为484万,如图2所示。

图2 主管道网格划分示意Fig.2 Meshing for the main pipe

1.3 应力校核基本理论

根据JB 4732—1995《钢制压力容器——分析设计标准》[19],管道的设计应力强度(Sm)、一次局部薄膜应力强度(SⅡ)、一次应力加二次应力(SIV)须满足以下强度条件才能保证安全:SⅡ≤1.5Sm,SIV≤3Sm。本文中Sm取137.90 MPa。由此得到本文管道各类应力强度的校核条件如下。

一次局部薄膜应力强度

式中:Q为二次应力强度,MPa。

1.4 计算参数

主管道和焊缝的材料为347H 焊接钢,其余组件(包括吊杆、螺母和钢板)均为321 不锈钢和304不锈钢,保温层材料为RT-WM650岩棉。

347H 不锈钢的密度为7 960 kg/m3,比热容为500 J/(kg·K),热膨胀系数为1.30×10-6K-1,导热系数为17.500 W/(m·K),弹性模量为192.0 GPa,泊松比为0.310,屈服极限为206.85 MPa。

RT-WM650 岩棉的密度为100 kg/m3,导热系数为0.042 W/(m·K),弹性模量为6.2 GPa,泊松比为0.226。

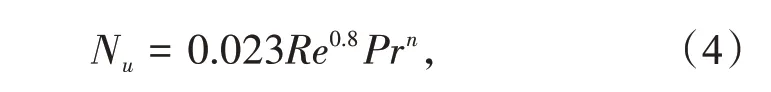

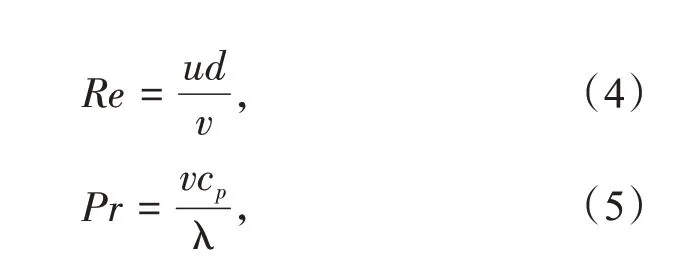

本文研究的对象为熔融盐管道及支吊架,管内强制湍流对流换热常用传热关联式Dittus-Boelter表达

式 中:Re为 雷 诺 数;Pr为 普 朗 特 数;n为Dittus-Boelter 公式的系数,加热流体时n=0.4,冷却流体时n=0.3。

式中:u为流体流速,m/s;d为管道内径,m;v为运动黏度,m2/s,cp为比定压热容,J/(kg·K);λ为流体导热率,W/(m·K)。结合熔融盐的物性参数,可以得到在u=3 m/s的条件下,熔融盐和管道间不同温度下的对流换热系数。

2 应力计算

2.1 工况选取

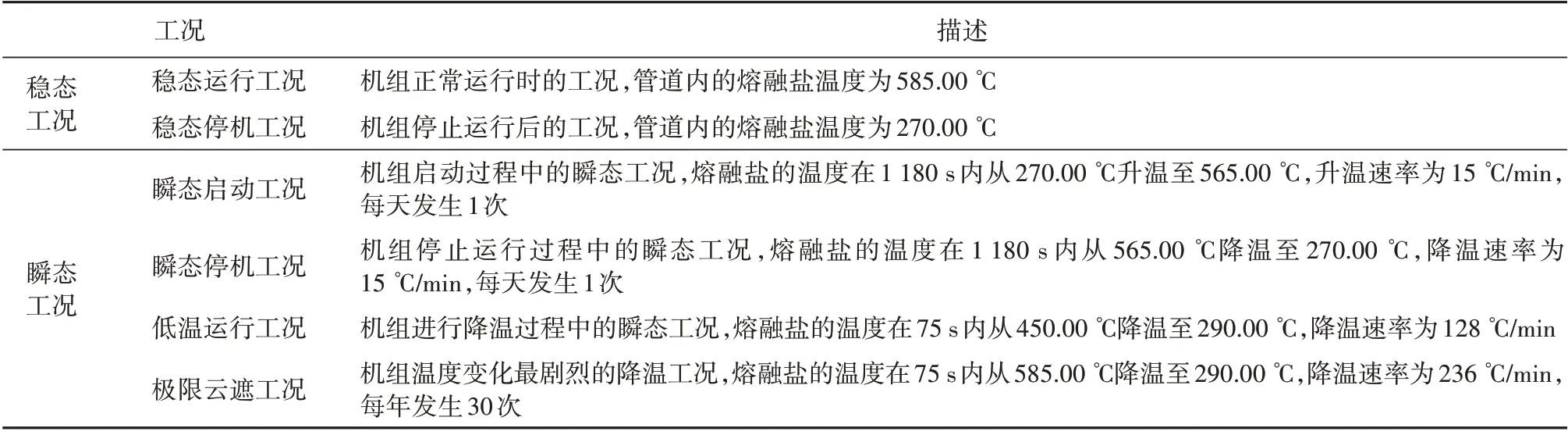

本文选取在日常工作中出现的6种工况分别进行计算,得出其应力分布情况并进行分析,选取的各工况概况见表1。

表1 选取工况概况Table 1 Overview of the selected working conditions

管道所受载荷综合了机械载荷和温度场结果,由温度、重力、管道内部压力以及给定的固定支撑组成。温度载荷以热对流的方式加载到管道和支吊架的内外表面,管道和保温层的上下端面设为绝热,空气温度设为22 ℃。

将管道中心和两侧的支架设为固定,沿Z轴负方向加载重力,在管道内表面加载工作压力6.3 MPa。

在这6 种工况中,极限云遮工况的温度变化最剧烈,条件也最恶劣、最危险工况,所以先对该工况进行具体计算。

2.2 极限云遮工况计算结果

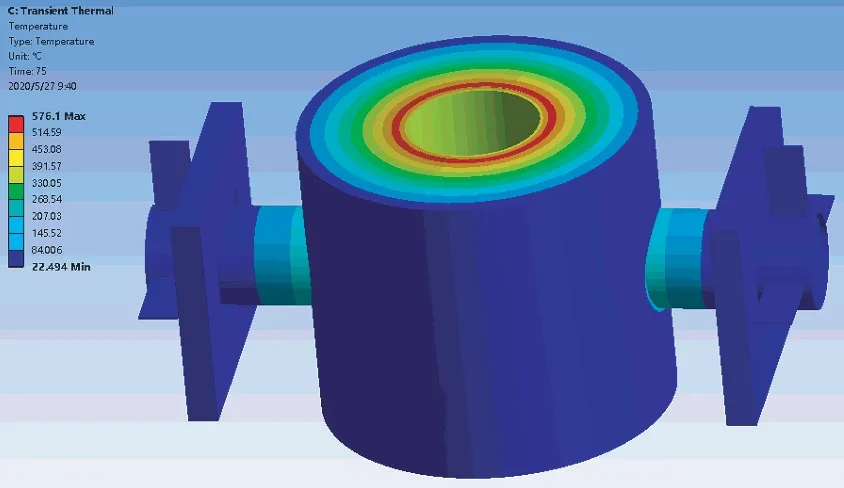

在热分析中,计算得到的极限云遮工况下,主管道温度场如图3 所示。管道内壁面温度为376.85 ℃,外壁面温度为497.59 ℃,内外壁面温差为120.74℃;保温层外表面温度为30.42 ℃,与外壁间的温差为467.17 ℃。

图3 温度场分布Fig.3 Temperature field distribution

因为管道内的熔融盐降温相当剧烈,管道和保温层径向的导热相对较慢,导致管道内外出现了很大的温差。将温度场的结果与结构分析耦合,得出管道的等效应力分布如图4 所示,管身应力约为64.00 MPa,护板附近出现局部的应力集中现象,尤其是在护板的尖角位置和两块护板之间的管道部分,应力最大达到约233.55 MPa。

图4 等效应力分布Fig.4 Equivalent stress distribution

这里应力较大的原因主要有2 点:一方面管道的温度较高,但是热膨胀受到护板的约束,产生了较大的热应力,且越接近护板,管道受到的约束越大,热应力也就越大;另一方面管道内外表面温差较大,热膨胀不均匀也会产生一部分应力。虽然根据应力场的计算结果,最大局部应力已经大于许用应力,但是还不能判定管道设计不满足强度要求。见表2。

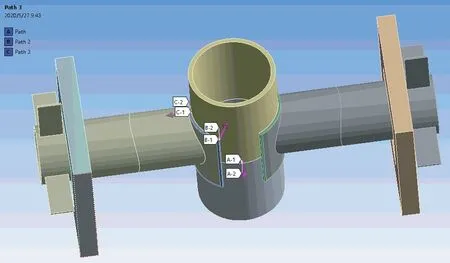

对于这种结构不连续的区域,应该针对应力集中的部位,沿管道厚度方向建立线性化路径,对该路径上的一次局部薄膜应力、弯曲应力和总应力进行分析判定。根据应力分布情况,在3 处应力集中区域,沿管道厚度方向建立A,B,C 3条线性化路径,进行了计算。路径位置如图5 所示,分别位于两块护板之间的管道部分、护板的尖角处、护板的环向中点。计算结果见表2。

图5 线性化路径位置Fig.5 Linearized path position

表2 应力分析结果Table 2 Stress analysis results

根据与应力强度评定标准的比较,该结构设计在极限云遮工况下,路径B 和路径C 上的一次局部薄膜应力、弯曲应力和总应力都在安全范围内,但路径A 的一次局部薄膜应力+弯曲应力已经超过评定标准,安全性存在问题。

3 结构优化

3.1 优化模型

为了使应力控制在安全范围内,对管道支吊架进行了结构优化,将护板式结构调整为管夹式结构,主要考察对象为管夹与管道接触部位附近易发生应力集中的区域。管道和保温层的几何结构不变。环形管夹内径为480 mm,外径为512 mm,厚度为16 mm,高度为110 mm;管夹上下各有2个限位卡块,与管夹间留有3 mm 的空隙;和管夹相连的4 块弧形板,其弧度夹角27.28°,长390 mm,高20 mm。管道四周的4 块端板用来限制管道整体在X和Y方向的移动范围,分别留有空隙(X正方向5 mm,X负方向15 mm,Y正方向145 mm,Y负方向5 mm)。图6为经过合理简化后的几何模型图。划分网格数为311万,如图7所示。

图6 优化后几何模型示意Fig.6 Geometric model of the opitimized main pipe

图7 优化后的主管道网格划分Fig.7 Meshing for the optimized main pipe

计算设置中,将管道中心固定,改为在管道上下端面加载给定力和位移,数值为CaesarⅡ提取出的结果,见表3,其中D为位移,F为给定的力,Rz是转动的角位移。其余计算设置保持不变。

表3 给定的位移和力载荷Table 3 Displacements and force loads of the given positions

3.2 极限云遮工况计算结果

经过计算,管道的等效应力分布如图8 所示。管身应力约为83.79 MPa,从上下两端向管道中心逐渐增大,管夹上下与管道接触的部分出现局部的应力集中现象,应力最大为214.93 MPa。

图8 优化后主管道等效应力分布Fig.8 Equivalent stress distribution of the optimized main pipe

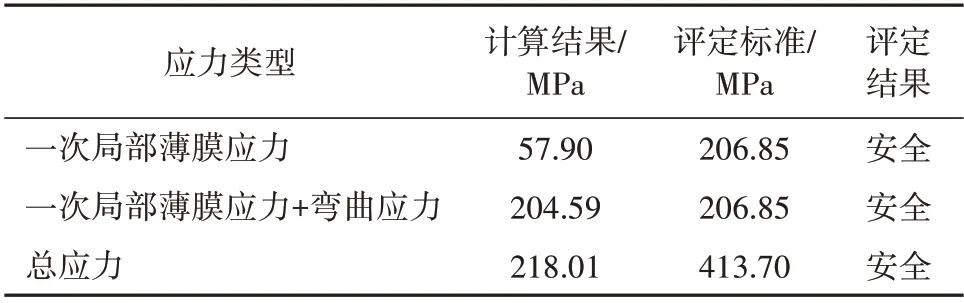

根据应力分布情况,在管夹和管道接触的应力集中区域,沿管道厚度方向建立一条线性化路径,并对其进行计算,路径位置如图9 所示,计算结果见表4。

表4 优化前的应力分析结果Table 4 Stress analysis results

图9 优化后的线性化路径位置Fig.9 Linearized path of the optimized main pipe

根据与应力强度评定标准的比较,该结构设计在极限云遮工况下,一次局部薄膜应力、弯曲应力和总应力都在安全范围内,但一次局部薄膜应力+弯曲应力已经十分接近评定标准。

3.3 其他工况计算结果

用同样的方式对其他工况进行了计算,结果见表5。由表5可知,优化后的主管道在各工况下的一次局部薄膜应力、弯曲应力和总应力均在安全范围内。

表5 优化后的应力分析结果Table 5 Stress analysis results after the optimization

4 结论

本文建立了某光热管道支吊架的三维有限元模型,计算了该管路系统在不同工况下的温度和应力分布情况,找到了应力集中区域,根据标准JB 4732—1995 对其一次局部薄膜应力、弯曲应力和总应力进行了安全性校核。根据结果进行了结构优化,提高了管道安全性。本文主要得到以下几点结论。

(1)因为管道内部熔融盐工质温度较高,管道热膨胀受到护板或管夹的约束,产生了较大的热应力,且距离护板(管夹)越近应力越大,在护板(管夹)与管道接触的部位附近出现了局部应力集中的现象,实际运行时应重点注意这一部分的情况。

(2)因为结构的不连续,在应力集中部位,应通过一次局部薄膜应力、弯曲应力和总应力来判断其安全性。计算结果表明,护板式结构在最危险的极限云遮工况下,2 块护板之间管道部分的薄膜应力+弯曲应力超过安全评定标准,存在安全问题。

(3)经过结构优化,管夹式结构在各工况下应力均处于安全范围内,但在极限云遮工况下,薄膜应力+弯曲应力已十分接近安全评定标准,为了确保安全性,可以考虑进行进一步的优化。