扁疤-路桥过渡段不均匀沉降与刚度变异联合作用下车辆动力特性分析

李国芳,王相平,李 星,丁维红,王红兵,丁旺才

(兰州交通大学 机电工程学院,甘肃 兰州 730070)

路桥过渡段是高速铁路基础结构中最为薄弱的环节之一,过渡段不同结构之间的刚度差异和不均匀沉降会对车辆动力学性能产生严重影响。扁疤作为最常见的车轮踏面缺陷,会引起轮轨系统产生间歇性脉冲激励[1],尺寸过大的扁疤甚至会引起车辆跳轨。当扁疤车轮通过路桥过渡段时,车轮擦伤、过渡段刚度变异和不均匀沉降多重轮轨病害联合作用,严重影响车辆运行品质,甚至危及车辆运行安全。

文献[2-3]计算验证了外荷载与累计沉降量的非线性关系,研究表明路桥过渡段不均匀沉降比刚度差异对系统动力响应影响严重,过大的沉降甚至会造成轨道伤损。文献[4]研究表明,无砟轨道结构伤损的长期演变将危及行车安全。文献[5]基于现场实测数据进行研究,研究表明刚度变异在过渡段普遍存在,严重影响车辆-轨道结构稳定性。文献[6]分析1~25 m波长范围内过渡段轨道垂向几何形状变化,研究结果表明路基刚度变化是引起轨道动不平顺的主要原因。文献[7]基于有限元-多体系统动力学(FE-MBD)方法研究了路桥过渡段轨下基础结构刚度变异对系统动力响应的影响。文献[8]基于京沪高铁大量实测数据进行分析,结果表明路桥过渡段三向振动幅值较为接近,但基岩表层存在振动放大现象。文献[9]研究表明路桥过渡段基床层受列车动载荷影响严重。

车轮扁疤是一种典型的滚动圆圆周非圆化磨耗,在轮轨间产生附加冲击激励,引发列车和轨道关键零部件疲劳伤损,增加铁路运输成本,威胁车辆运行安全[10]。文献[11]研究三维扁疤作用下轮轨系统振动特性,表明扁疤会显著增大轮轨垂向动力作用。文献[12]研究表明扁疤引起的轮轨系统高频冲击会对车辆-轨道结构造成严重伤损。文献[13]基于3D滚动接触模型,研究了单个扁疤引起的轮轨碰撞响应,表明列车速度、扁疤长度和车轴载荷对扁疤冲击作用影响较大。文献[14]采用解析数学方法计算了扁疤冲击作用下轮轨接触区法向力分布情况,结果表明车辆运行速度、扁疤尺寸对轮轨力影响较大。文献[15]研究表明扁疤会加剧铁道车辆齿轮副的啮合力和动态传递误差,影响齿轮传动系统动力学性能。文献[16]研究表明扁疤诱发轮对弹性变形,加剧车辆系统垂向振动,影响车辆运行品质。

上述有关路桥过渡段不均匀沉降、刚度变异以及车轮扁疤激励方面的研究主要以单种缺陷独立作用为主,极少考虑多重轮轨病害联合作用的情况。由于高速铁路运营线路的复杂性和服役状态的多样性,多种轮轨病害联合作用已成为高速车辆运营过程中最为常见的服役条件,探讨车轮扁疤、过渡段不均匀沉降和刚度变异联合作用下车辆-轨道系统动力学性能变化,分析多重轮轨病害联合作用机理,为高速铁路服役安全提供理论基础和技术支持也就显得极为必要。

有鉴于此,本文基于车辆-轨道耦合理论和FE-MBD建模方法,建立考虑不均匀沉降和刚度变异的路桥过渡段车辆-轨道-过渡段基础结构模型,基于实测数据预估沉降演化,基于Archard磨耗模型预测扁疤演化结果,分析扁疤与过渡段不均匀沉降、刚度变异联合作用机理,揭示长期服役条件下扁疤车辆通过路桥过渡段时的车辆动力性能变化,研究结论可为过渡段轨道结构服役安全提供理论基础和技术保障。

1 计算分析模型

1.1 车辆-轨道-过渡段基础结构耦合模型

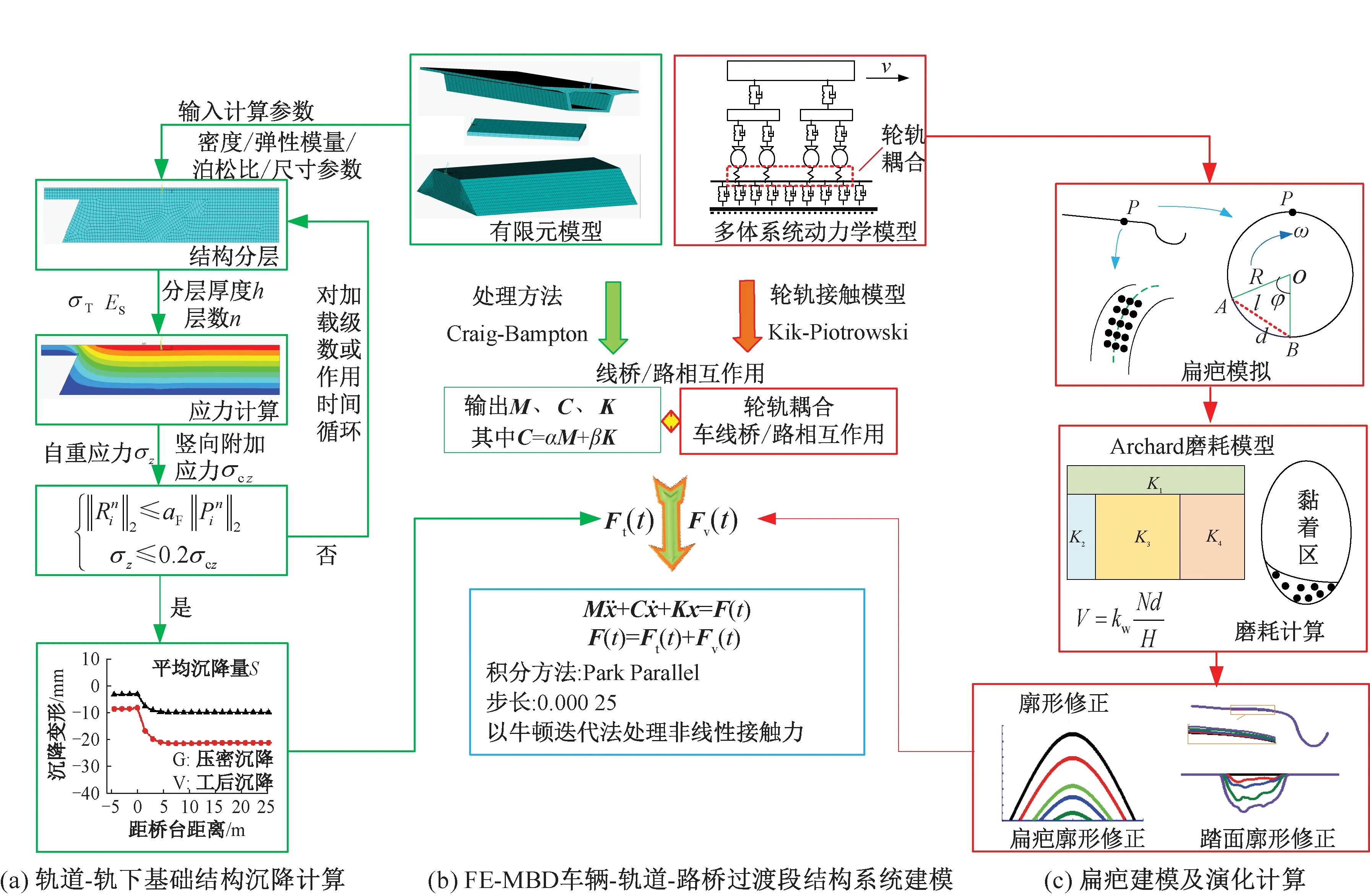

技术路线如图1所示,图1(b)为车辆-轨道-路桥过渡段耦合系统建模流程。

图1 技术路线

基于有限元-多体系统动力学(FE-MBD)方法[6,17],在UM中建立车辆-轨道-路桥过渡段基础结构计算模型。其中,车辆采用CRH3型高速动车组模型,轨道结构采用有限元模型,车轮踏面S1002CN,钢轨类型T60。车辆依据多体系统动力学建模规则建立;轨道各层结构中,砂浆层以弹簧-阻尼单元模拟,其余均以Solid185实体单元模拟;车辆-轨道以轮轨接触关系耦合,轨道及轨下基础结构以共节点力元连接。

当前有关车轮扁疤方面的研究普遍以激励函数为主[12-16],激励函数在有效模拟扁疤激励效果的同时却忽略了几何形状以及含扁疤车轮轮轨接触状态对车辆系统动力学性能的影响[11]。鉴于此,在充分考虑轮轨接触状态以及扁疤几何形貌的基础上,以离散点法建立扁疤模型[18],基于Archard材料磨损原理采用自编程序计算不同运行里程下扁疤演化结果。限于文章篇幅,仅给出计算流程及结果,其中扁疤建模及磨耗计算流程如图1(c)所示。初始深度0.05 mm的扁疤经连续4次相同里程磨耗更新后的扁疤形状依次为a、b、c、d、e,其对应尺寸如图2所示。

1.2 路桥过渡段及沉降计算模型

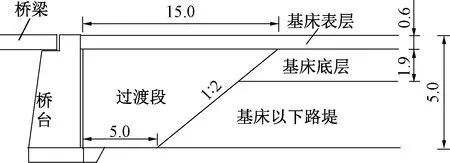

依据TB 10621—2014《高速铁路设计规范》[19],选取台尾过渡段结构形式及关键参数,如图3所示。

图3 路桥过渡段结构示意图(单位:m)

轨道采用CRTSⅡ型板式无砟轨道,轨道-过渡段基础结构计算参数见表1。

表1 计算参数

现有沉降计算大多仅考虑轨下基础结构的沉降变形,并将此变形等效为轨道不平顺来反映沉降对车辆系统动力学性能的影响[20-21]。然而随着板式无砟轨道的广泛使用,基础结构沉降引起的轨道板板底脱空、翘曲等变形也愈发显著,以基础结构沉降反应轨道不平顺已难以满足当前沉降计算需求。基于此,在综合考虑轨道板板底脱空等变形协调性差的基础上,以改进的分层总和法求解基础结构沉降及其引起的轨道变形,并将其映射到轨道板表层,计算流程如图1(a)所示,图1(a)中所注各变量之间关系为

( 1 )

( 2 )

( 3 )

p2i=p1i+Δpi

( 4 )

( 5 )

式中:αi为第i层对应于p1i~p2i段的压缩系数;e1i为孔隙比。

过渡段梯形断面附加载荷为

( 6 )

式中:γ为分层内填筑材料的重度;b′、b分别为梯形断面上下位置处附加荷载;αs1、αs2分别为梯形断面上下位置处对应的应力系数。

压缩模量为

( 7 )

式中:a为应力系数;e0为材料的天然孔隙比。

计算分析过程中,采用残余力收敛准则判断求解精度是否满足要求。残余力收敛准则为

( 8 )

1.3 模型验证

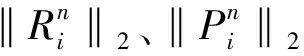

以我国高速铁路某路桥过渡段现场测试数据验证本文模型的准确性[22]。

现场沉降计算验证如图4(a)所示,车辆以250~350 km/h速度通过该过渡段时的轨道结构动力响应如图4(b)所示。对比图4(a)中实测数据和数值计算结果可知,采用本文方法计算轨道结构沉降变形量与实测结果基本一致,这表明该方法可较为准确地预测轨道沉降;本文模型计算结果与现场测试结果极为接近,表明采用FE-MBD建模方法能够体现过渡段基本特征,即本文模型能够较准确地反映过渡段不均匀沉降和刚度变异对车辆-轨道系统动力学性能的影响。

图4 过渡段模型验证

2 扁疤作用下路桥过渡段动力响应分析

2.1 扁疤-路桥过渡段垂向动力作用分析

(1) 临界状态判定

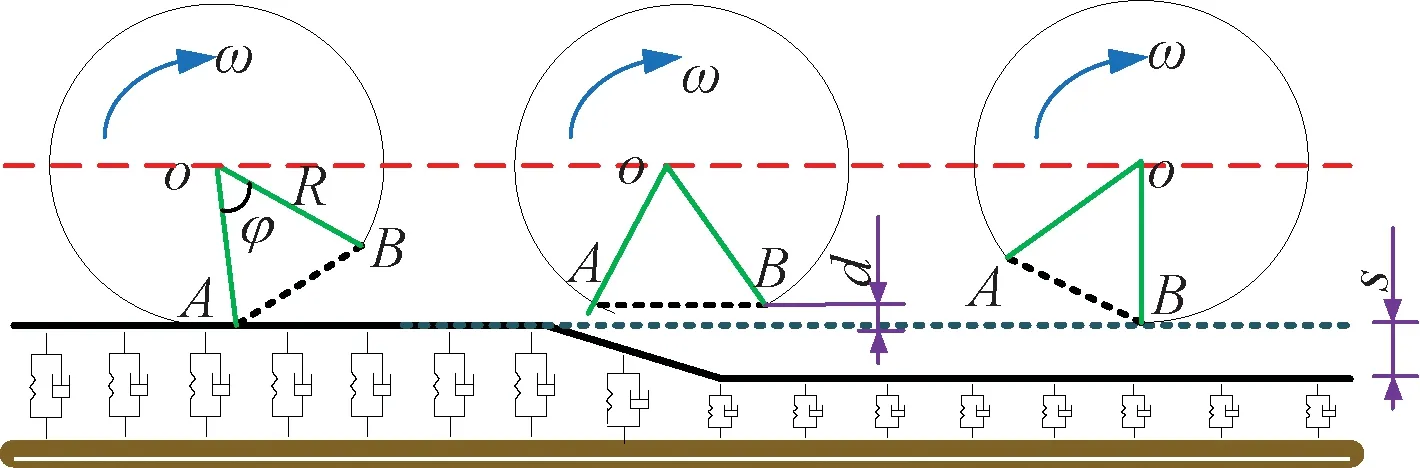

扁疤车轮通过路桥过渡段的示意如图5所示。

图5 扁疤车轮通过过渡段示意

低速时,车轮紧贴钢轨运行,扁疤冲击主要由车轮绕A点旋转撞击轨道产生,过渡段沉降增大了旋转角度,而刚度差异改变了轨道支撑反力;高速时,车轮运行至扁疤处轮轨分离,扁疤冲击主要由轮对下跌撞击钢轨产生,过渡段沉降增大了下跌距离,刚度差异同样改变了轨道支反力的大小。

当车轮滚过扁疤区域与轮对下跌时间相同时即出现轮轨分离临界状态。记扁疤对应圆心角为φ;车轮旋转速度为ω;沉降量为s;车轮通过扁疤时间为t1;轮心下跌时间为t2。则有

( 9 )

(10)

(11)

式中:vcr为轮轨分离临界速度;h为轮心下降高度;a为车轮下跌加速度;M1、M2为车辆一系簧上、簧下质量;g为重力加速度。

过渡段不均匀沉降引起钢轨凹陷,导致瞬时轮轨分离,并不会决定车轮通过扁疤区域时的轮轨接触状态,即过渡段不均匀沉降仅增大轮心下跌距离,而不决定扁疤车轮轮轨接触状态。因此,轮轨分离时扁疤车轮轮心下跌高度为

h=d0

(12)

(13)

式中:d0为车轮距初始轨面高度(无沉降)。

临界状态时t1=t2,故临界速度为

(14)

当v≤vcr时,未发生轮轨分离,为低速状态下的冲击;v>vcr时,轮轨分离,为高速状态下的冲击。不同状态下的冲击速度为

(15)

式中:γ为车轮旋转惯量转换为往复惯量的系数[23];l为扁疤长度;v为车辆实际运行速度。

从式(15)可知,车辆运行速度越大,路桥过渡段扁疤冲击速度并非也增大,而是趋于定值。

(16)

(2) 冲击作用计算

高速状态下,扁疤车轮通过路桥过渡段时会产生轮轨分离,导致车轮垂直撞击钢轨。记轮对质量为Mw,撞击速度为vcw,钢轨质量为Mr(取撞击区两扣件之间钢轨),密度为ρr,弹性模量为Er,轨高为hr,声阻抗为ρrcr;撞击时刻接触斑面积为Sa;接触应力为σr。

将轮对考虑为刚体,轮对运动方程为

(17)

轮轨接触模型采用Kik-Piotrowski,接触斑面积为

Sa=πLcWc

(18)

(19)

(20)

式中:Lc、Wc为接触斑长度和宽度;m、n为Hertz接触参数;δ为渗透量;A、B分别为纵向和横向相对曲率;Rwx、Rwy分别为车轮滚动半径和轮轨接触点处车轮横向曲率半径;Rrx、Rry分别为钢轨沿纵向的曲率半径和轮轨接触点处钢轨横向曲率半径。

根据界面连续条件,可得

(21)

强间断面上动量守恒,故有

(22)

(23)

记撞击初始时刻t=0时的速度为v0,积分得

(24)

(25)

故撞击应力为

(26)

过渡段扁疤冲击作用力为

(27)

2.2 计算模拟

扁疤、过渡段不均匀沉降与刚度变异主要影响垂向动力学性能,因此以轮轨垂向力评估扁疤-过渡段动力响应。车辆速度为250 km/h时,车轮扁疤、过渡段不均匀沉降和刚度变异单独作用时轮轨垂向力如图6所示。需要说明的是,轨道随机不平顺会湮没微小扁疤作用效果[16],因此为突出主要研究对象,若无特殊说明本文不考虑轨道垂向不平顺,仅在车辆前转向架第一位轮对右侧车轮设置扁疤,记为1R,即左右车轮扁疤不对称且仅考虑一条轮对,左右钢轨处沉降和刚度变化一致,相关参数取值以扁疤车轮为主。

由图6可知,单一病害作用时过渡段不均匀沉降对应的轮轨垂向力幅值明显大于车轮扁疤和刚度变异。由于桥台进出口处沉降最为显著,故扁疤车轮通过仅考虑不均匀沉降的路桥过渡段时在桥台连接处冲击作用最大;但扁疤车轮与过渡段刚度变异联合作用时,因合理的过渡段结构有效减小了刚度梯度,且刚度变异引起的动不平顺在空间和时间上具有一定的随机性,因此其联合作用最大位置尚需进一步对比确定。

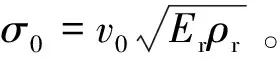

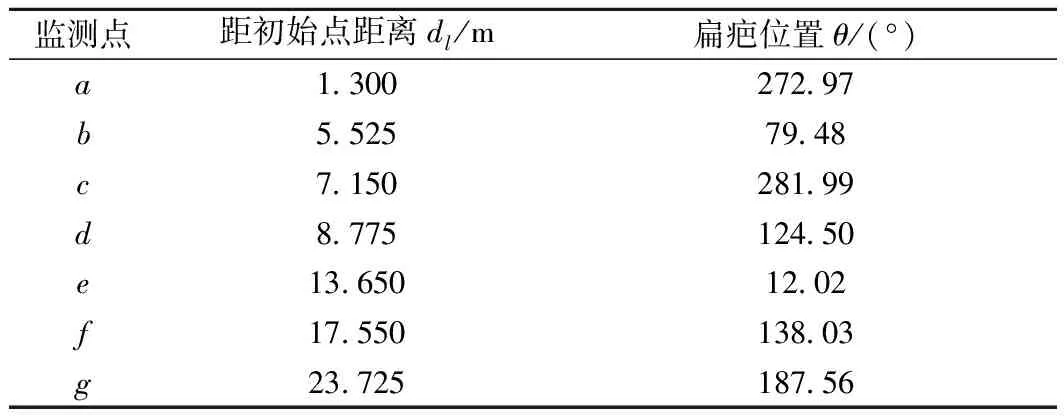

结合过渡段结构,选取监测点如图7所示。为减小模型边界效应,在过渡段前后均设置50 m长的轨道[1],因此要保证扁疤与过渡段典型位置有效耦合,需确定其在车轮上的具体位置。

图7 监测点分布(单位:m)

如图7所示,假定扁疤车轮初始接触位置为O点;监测点到过渡段初始位置距离为dl;在车轮圆周上以扁疤与O点所夹圆弧对应圆心角θ确定扁疤位置。则扁疤位置为

(28)

l=kπD

(29)

(30)

式中:L=dl+50,m;D为车轮名义滚动圆直径;k为车轮转动周数,向下取整。

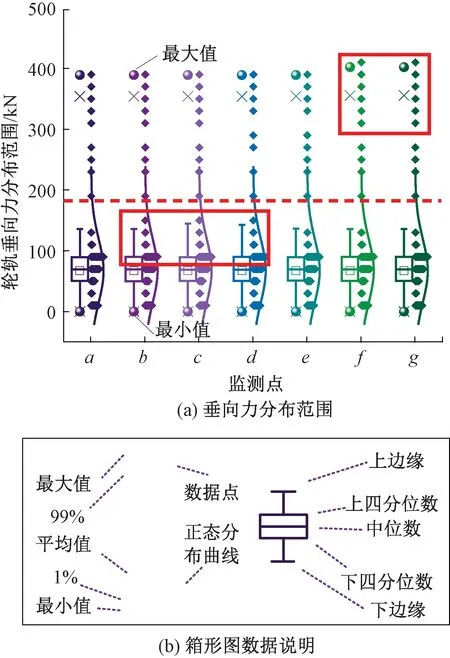

求得扁疤与各监测点最大作用位置见表2。各监测点上轮轨垂向力分布如图8所示。

表2 扁疤位置

图8 轮轨垂向力分布

图8中,对比各点箱形图可见,b、c、d点三处上四分位数—上边缘数据分布明显多于其他各点;对比数据分布可见,f、g点处300~400 kN数据分布多于其他各点。刚度变异是一种典型的动不平顺,其与扁疤叠加冲击极值具有一定的随机性,因此f、g点处各路段极值分布略多于其他各点并不具有典型代表意义,相反,b、c、d点处极值分布与f、g点类似,且其大于上四分位数的数据分布明显大于其他各点,因此,扁疤与刚度变异叠加最显著位置应在b、c、d点处。

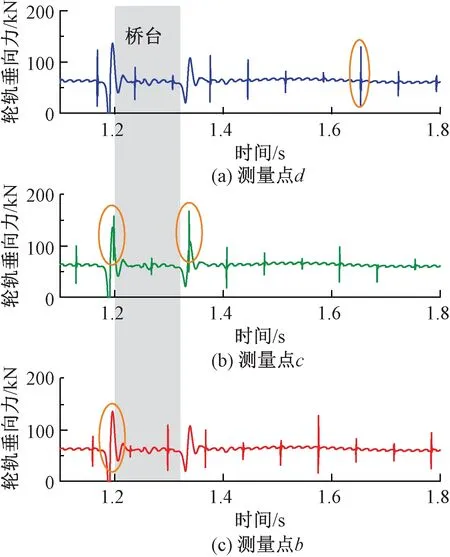

b、c、d点处,扁疤与过渡段刚度变异叠加,其轮轨垂向力时程曲线如图9所示。由图9可知,b点处最大值出现在桥台进口;c点处最大值出现在桥台进口及出口;d点处最大值出现在过渡段出口。这些位置处的刚度变异由过渡段结构特性引起,因此并不会发生明显变化,即列车经过该处时必然会激起刚度突变。对比其幅值可见,c点处明显大于其他两点。综上可知,扁疤与过渡段刚度变异叠加,其影响最大位置在桥台与过渡段连接处。

图9 关键点垂向力时程曲线

3 扁疤演化对过渡段车辆系统动力特性的影响

3.1 沉降差异

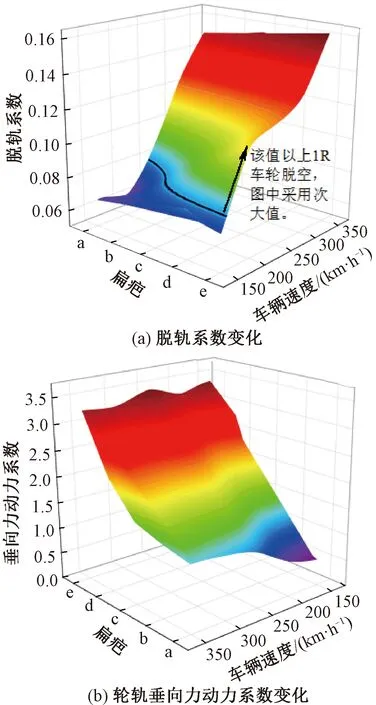

不同沉降幅值下,车辆以250 km/h速度运行时,扁疤演化引起车辆动力特性变化如图10所示。需要说明的是,以下所示扁疤尺寸a~e对应于图2所示扁疤形状,沉降变化0、G、V分别表示无沉降、压密沉降和工后沉降,其沉降曲线对应于图1(a)。

图10(a)、图10(b )为不同沉降幅值下轮轨力的变化图。由图10(a)、图10(b )可知,尺寸小于c的扁疤演化引起的轮轨垂向力增大并不明显,但扁疤尺寸大于c时轮轨垂向力迅速增大,且沉降幅值越大这种变化越明显,过大的沉降幅值甚至会引起轮轨垂向力超限;对比不同运营里程下轮轨横向力的变化可知,沉降幅值小于11 mm时(0、G),同一扁疤对应轮轨横向力大小几乎一致,随着沉降幅值增大,扁疤演化引起轮轨横向力幅值变化也越大;尺寸小于c时,扁疤演化引起轮轨横向力变化并不明显,超过c类扁疤时,随运行里程增大,轮轨横向力幅值变化加剧。扁疤演化引起轮轨垂向力变化,主要是因为随着运营里程增加,车轮踏面磨耗导致扁疤长度增大,由式(15)可知,扁疤长度越大,冲击速度逐渐增大并趋于定值;轮轨横向力变化主要是因为左右轮轨状态不对称和车轮踏面的横向磨耗所致。

图10(c)、图10(d)为中国高速铁路无砟轨道不平顺谱作用下扁疤演化引起的运行稳定性指标变化。由图10(c)、图10(d)可知,随着扁疤尺寸增大,脱轨系数和轮重减载率对应增大,但脱轨系数变化远不及轮重减载率,这表明轮轨界面横向力远不及垂向力变化剧烈。扁疤尺寸大于c时,沉降幅值变化甚至会引起轮重减载率远超过标准限值。

图10(e)、图10(f)为不同沉降幅值下,扁疤演化对应的构架、车体垂向加速度变化。由图10(e)、图10(f)可知,同一沉降幅值下,扁疤演化几乎不会引起车体垂向振动加速度发生变化,这是因为经一、二系悬挂装置减振后,扁疤引起的振动几乎不会传递至车体;而构架垂向振动加速度在无沉降时发生微弱变化,是因为扁疤激励引起构架端部振动,导致构架垂向加速度变化[16]。有沉降时扁疤演化几乎不会引起构架振动加速度变化,这是因为沉降引起的振动明显大于扁疤,扁疤激励在此时被沉降引起的振动所覆盖,故整体表现为对扁疤变化并不敏感。同时可见,相比于扁疤演化,沉降幅值变化引起的构架和车体垂向振动加速度变化更为显著。

由上述分析可知,过渡段扁疤演化会同时引起轮轨横向力和垂向力变化,采用脱轨系数对这种变化关系进行描述是较为直观的。扁疤、刚度变异与不均匀沉降均会在轮轨界面产生垂向冲击,轮重增减载现象极为频繁。从图10(c)不难发现,轮重减载率为1之后的垂向力变化难以直观体现,故类比脱轨系数,引入轮轨垂向力动力系数Dratio[23]对这种垂向动态冲击作用进行描述。为更切合实际,本文在探讨轮轨力变化关系时轨道谱采用中国高速铁路无砟轨道不平顺谱。

(31)

式中:PZ为动轮重;PZ0为车辆所有车轮的平均静轮重。

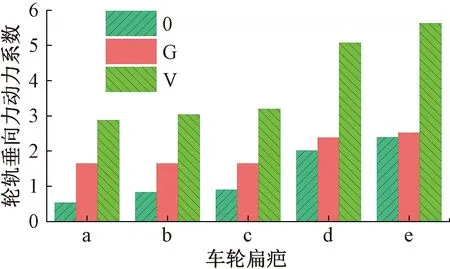

图11为不同扁疤对应的轮轨垂向力动力系数变化。由图11可知,尺寸超过c时扁疤与不均匀沉降联合作用会导致轮轨系统间歇性冲击明显增大。同一尺寸的扁疤,当沉降幅值增大时轮轨垂向力动力系数显著增大,这表明沉降幅值引起的动态冲击作用要明显大于车轮扁疤。

图11 不同扁疤对应的轮轨垂向力动力系数变化

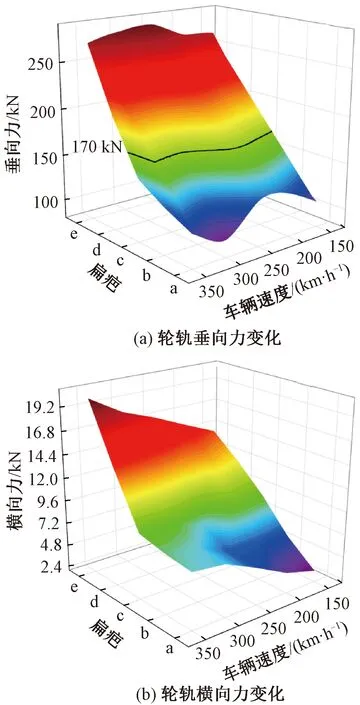

3.2 刚度变异

仅考虑过渡段刚度变异,不同车辆运行速度下扁疤演化引起的轮轨力变化如图12所示 。由图12可知,车辆运行速度提高和扁疤尺寸增大均会引起轮轨横向力增大,而轮轨垂向力受扁疤尺寸变化影响较大,轮轨横向力变化是左右轮轨状态非对称和过渡段刚度变异引起的轨道不平顺所致,同时扁疤和车轮踏面磨耗改变轮轨接触形貌对横向力的影响也不容忽视。

由图12(a)可知,扁疤尺寸不超过c类时,车辆运行速度在150~350 km/h范围内轮轨垂向力都未超标,但超过c类时,即使速度较小轮轨垂向力依旧会超标,且速度变化引起轮轨垂向力的变化程度远不及扁疤尺寸,这与式(16)理论推导结果一致,即随着车辆运行速度增大,扁疤冲击速度逐渐趋于稳定。

图12 扁疤及车辆运行速度改变对应的轮轨力变化

轮轨作用力之间的变化关系如图13所示。由图13可知,扁疤尺寸增大和车辆运行速度提高均会引起脱轨系数和轮轨垂向力动力系数增大。由图13(a)脱轨系数变化情况可知,在车轮不脱空时扁疤和行车速度对脱轨系数影响较小,即车辆并不会因为横向力过大而爬轨脱轨,同时也说明横向力变化远不及垂向力剧烈。图13(b)轮轨垂向力动力系数变化表明,微小的扁疤尺寸变化和速度提升均会导致轮轨界面产生剧烈冲击,表明扁疤对行车安全的影响不容忽视。

图13 扁疤及车辆运行速度改变时轮轨力变化

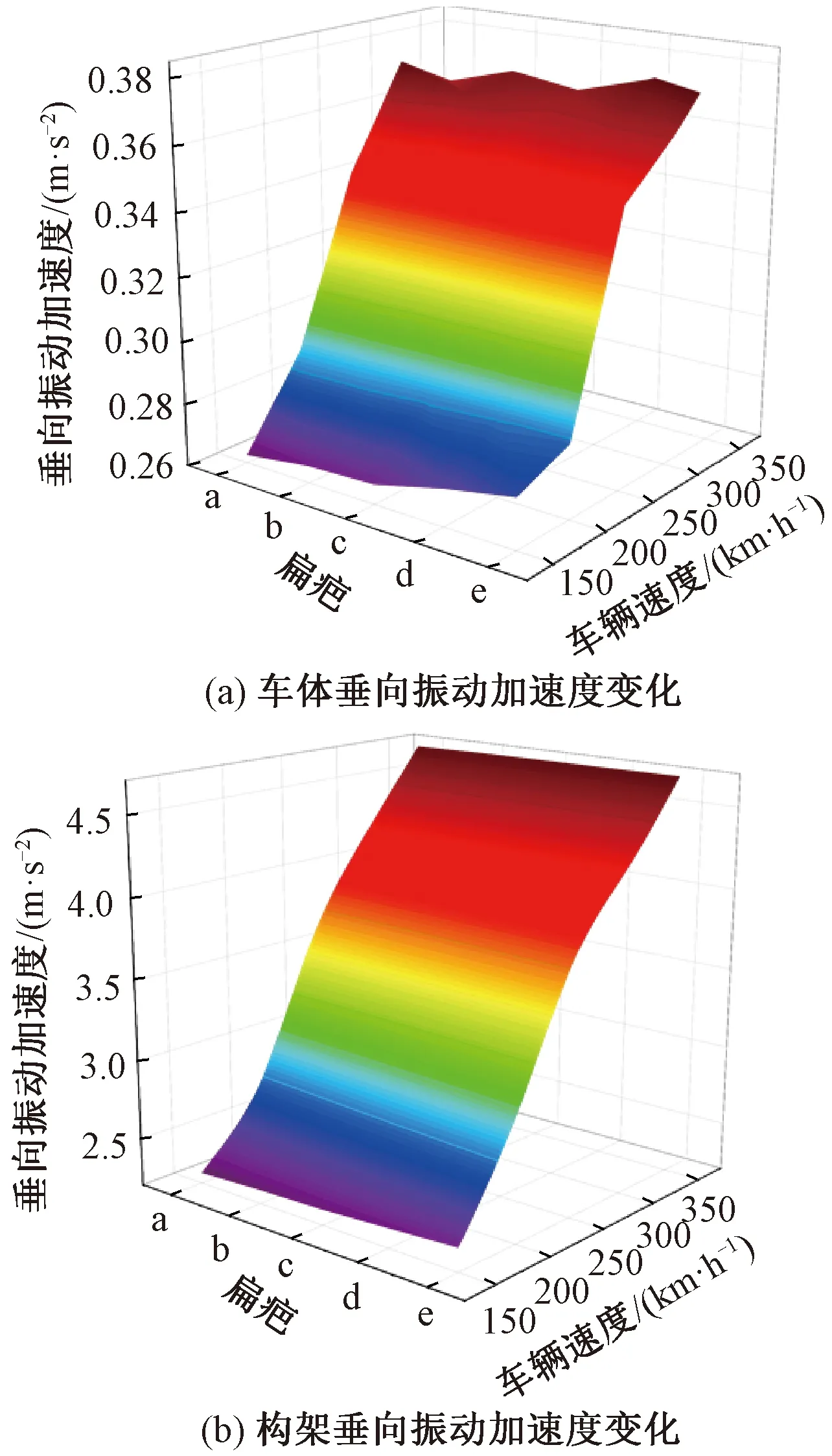

不同车辆运行速度下,仅考虑过渡段刚度变异,扁疤演化引起构架和车体垂向振动加速度变化如图14所示。图14表明,扁疤与过渡段刚度变异联合作用时,车辆速度增大,构架、车体垂向振动加速度对应增大,但扁疤演化引起垂向振动加速度变化并不明显。由图14(a)可知,车辆速度由150 km/h增大到350 km/h时,车体垂向振动加速度由0.265 m/s2增加到0.380 m/s2,远小于2.50 m/s2的安全限值,可见仅过渡段刚度变异和微小扁疤联合作用并不会对车辆运行品质产生较大影响。由图14(b)可知,车辆速度由150 km/h增大到350 km/h时,构架垂向振动加速度由2.45 m/s2增加到4.64 m/s2,增幅远大于车体,这是因为扁疤激励会对构架端部振动造成影响[16],但其并不会传递至车体。

图14 扁疤及车辆速度改变对应的垂向加速度变化

4 结论

采用车辆-轨道-路桥过渡段基础结构FE-MBD模型,探究扁疤与路桥过渡段不均匀沉降、刚度变异三重轮轨病害联合作用机理以及对应的车辆动力特性变化情况,得到以下结论:

(1)车轮扁疤改变轮轨接触状态,引起高速车辆轮轨分离;过渡段不均匀沉降增大轮轨分离及轮对下跌距离,加剧冲击作用;刚度变异在一定程度上会进一步放大冲击效果且影响轮轨横向力。扁疤与不均匀沉降联合作用效果在桥台进出口处最为显著,与刚度变异联合作用效果在桥台出口处最为显著。

(2)路桥过渡段不均匀沉降与车轮扁疤联合作用时,沉降幅值是引起车辆动力学性能变化的主要原因。同一沉降幅值下,扁疤演化会加剧轮轨动力作用,危及车辆运行安全,但并不会对车体垂向振动加速度产生较大影响。

(3)路桥过渡段刚度变异与车轮扁疤联合作用时,轮轨力和轮轨垂向力动力系数受扁疤尺寸影响较大,构架、车体垂向振动加速度和脱轨系数受车辆运行速度影响较大。车轮扁疤、路桥过渡段刚度变异和不均匀沉降均会加剧轮轨系统垂向动态冲击。