热处理方式对脱脂豌豆粉功能性质及体外消化性能的影响

庄柯瑾 ,李佳钰 ,周荣荣 ,梁得福 ,张东杰 ,3,4

(1.黑龙江八一农垦大学食品学院,大庆 163319;2.农业农村部农产品及加工品质量监督检验测试中心;3.黑龙江省农产品加工与质量安全重点实验室;4.国家杂粮工程技术研究中心)

豌豆是我国最重要的杂豆品种之一,据统计,豌豆被种植于84 个不同的国家,其总产量可达到全球杂豆类总产量的36%[1]。豌豆营养成分丰富,其中碳水化合物含量和蛋白质含量较高,脂肪含量较低,此外还含有丰富的维生素和矿物质[2]。豌豆的淀粉含量相对较高,因此传统的豌豆制品多以淀粉类食品及其相关产品为主。豌豆纤维也可以作为较好的日粮营养素,有研究表明豌豆纤维可以通过调节血糖应答、脂质代谢和肠道代谢等方式改善机体健康[3]。豌豆蛋白是一种相对新颖的植物蛋白,其必需氨基酸含量相对较高、致敏性较低,同时还可以预防心血管疾病。此外,豌豆的氨基酸组成符合FAO/WHO 推荐的氨基酸摄入标准,被认为是优质的蛋白来源,近年来已被应用于功能性食品中,有很好的应用前景和利用价值[4]。

热处理(蒸制或煮制)是最常见的食品加工方式,也是最常用的蛋白质改性的方法之一。热处理过程会对食品的营养成分及功能性质产生不同程度的影响。热处理不仅可以减少豆腥味、提高豆类消化率,还可以钝化一些抗营养因子[5]。作为重要的营养成分,热处理后蛋白质的理化特性变化备受关注。目前,国内外学者对豌豆蛋白的研究主要集中在提取制备和应用方面[6-9],但很少有针对热处理对豌豆蛋白影响方面的研究。

日常食用豌豆过程中,热处理是不可缺少的烹饪流程,豌豆经过热处理后一定会伴随着蛋白的变性,进而对豌豆蛋白的功能性质和消化性能产生的影响,此外热处理还可能会对豌豆中淀粉和膳食纤维含量的测定产生影响。因此,对豌豆进行蒸制和煮制热处理,分析这两种热处理方式对脱脂豌豆粉的功能性质及体外消化性能的影响,同时将热处理的试验结果与未经过热处理的结果进行对比分析,找出适合的豌豆热处理方式,为豌豆的精深加工和在食品行业中的应用提供理论参考。

1 材料与方法

1.1 试验材料与试剂

试验所用豌豆种子为黑龙江主栽豌豆品种,购于瑞泽丰农业开发有限公司。

试验所使用的试剂包括 KH2PO4、NaHCO3、NaCl、MgCl2·6H2O、(NH4)2CO3、NaOH、HCl、CaCl2·2H2O 和石油醚(沸点60~90 ℃),均购于国药集团化学试剂有限公司。

试验所使用的酶包括猪胰蛋白酶(1∶2 500)、猪胃蛋白酶(1∶30 000)和猪胰凝乳蛋白酶(1∶1 500),均购于上海源叶生物科技有限公司。

1.2 仪器设备

试验所使用的仪器设备均列于表1。

表1 试验仪器设备Table 1 Instruments and equipment used in the experiment

1.3 试验方法

1.3.1 豌豆热处理

豌豆热处理参考李金华[10]的试验方法略作修改。取80 g 清洗干净的豌豆,在蒸馏水中浸泡1 h 后进行30 min 蒸制处理;另取等量清洗干净的豌豆,以1∶3 的比例加入蒸馏水,浸泡 1 h 后进行 30 min 煮制处理;蒸制和煮制处理后的豌豆均达到食用要求。

1.3.2 脱脂豌豆粉的制备

将蒸制和煮制处理后的豌豆平铺于托盘上,同时称取等量未经过热处理的豌豆,将上述三组样品同时放入鼓风干燥箱中,于40 ℃下烘干12 h。随后将三组干燥后的豌豆分别放置于高速粉碎机中进行粉碎处理,处理后的豌豆粉转移至烧杯中,按1∶5(m/V)的比例加入石油醚进行脱脂,待明显分层后,将石油醚倒入回收瓶中,重复上述步骤进行第二次脱脂。将脱脂后的三组豌豆粉放入通风橱内风干待用。

1.3.3 脱脂豌豆粉淀粉含量的测定

脱脂豌豆粉淀粉含量的测定参考于翠翠[11]的试验方法略有改动。分别称取1.3.2 中未处理、蒸制处理和煮制处理的脱脂豌豆粉,按1∶20(m/V)的比例加入蒸馏水,放入磁力搅拌器中搅拌36 h 后进行离心(4 000 r·min-1,10 min),除去上清液后将得到的沉淀用蒸馏水冲洗2 次,随后将沉淀倒入平皿中,放置于鼓风干燥箱中,于40℃下烘干12 h。

1.3.4 脱脂豌豆粉膳食纤维含量的测定

分别称取1.3.2 中未处理、蒸制处理和煮制处理的脱脂豌豆粉1 g(精确至0.01 g),按照GB 5009.88-2014(食品安全国家标准-食品中膳食纤维的测定)[12]对上述三种不同处理方式下脱脂豌豆粉的膳食纤维含量进行测定。

1.3.5 脱脂豌豆粉蛋白含量的测定

分别称取1.3.2 中未处理、蒸制处理和煮制处理的脱脂豌豆粉1 g(精确至0.01 g),按照GB 5009.05-2016(食品安全国家标准-食品中蛋白质的测定)[13]中凯氏定氮法对上述三种不同处理方式下脱脂豌豆粉的蛋白质含量进行测定。

1.3.6 脱脂豌豆粉蛋白溶解性的测定

脱脂豌豆粉蛋白溶解性的测定参考李晓明[14]的试验方法略有改动。分别称取1.3.2 中未加热、蒸制处理和煮制处理的豌豆粉1.25 g(各7 份,精确至0.001 g)至三角瓶中,加入25 mL 磷酸盐缓冲溶液,用 HCl/NaOH 将溶液 pH 值分别调至 4.0、5.0、6.0、7.0、8.0、9.0、10.0,用磁力搅拌器对溶液搅拌 1 h 后进行离心(4 000 r·min-1,15 min),取上清液,按照GB 5009.05-2016 凯氏定氮法[12]对上清液中蛋白质含量进行测定。溶解性指数用NSI(%)表示,计算公式如下:

1.3.7 脱脂豌豆粉蛋白乳化性能的测定

脱脂豌豆粉蛋白的乳化性能包括乳化性和乳化稳定性,参照张舒[15]的试验方法略有改动。为考察热处理方式和蛋白浓度对脱脂豌豆粉蛋白乳化性能的影响,称取1.3.2 中未加热、蒸制处理和煮制处理的豌豆粉各 4 份(0.3、0.9、1.5、2.1 g,精确至 0.01 g),分别溶于30 mL 蒸馏水中,得到质量浓度为1%、3%、5%、7%的溶液,用高剪切分散乳化机均质30 s,加入5 mL 花生油,均质 90 s,快速记录乳浊液的体积,离心(3 000 r·min-1,5 min)后快速记录乳化层体积。随后在85 ℃水浴条件下保温20 min,冷却至室温后离心(3 000 r·min-1,5 min),重新记录加热后乳化层体积。乳化性EA(%)和乳化稳定性ES(%)的计算公式如下:

式中,V1代表均质后乳浊液的体积(mL);V2代表离心后乳化层的体积(mL);V3代表加热后乳化层的体积(mL)。

1.3.8 脱脂豌豆粉蛋白起泡性能的测定

脱脂豌豆粉蛋白的起泡性能包括起泡性和起泡稳定性,参照Mirmoghtadaie 的试验方法略有改动[16]。为考察热处理方式和蛋白浓度对脱脂豌豆粉蛋白起泡性能的影响,分别称取1.3.2 中未加热、蒸制处理和煮制处理的豌豆粉各 5 份(1.0、3.0、5.0、7.0、9.0 g,精确至0.01 g),分别溶于100 mL 蒸馏水中,得到质量浓度为1%、3%、5%、7%、9%的悬浮液,吸取5 mL配制好的悬浮液放置于离心管中,用高速分散机均质2 min,记录泡沫体积,随后记录样品静置20 min后的体积变化。起泡性FC(%)和起泡稳定性FS(%)的计算公式如下:

式中V1代表搅打前的蛋白溶液体积(mL);V2代表搅打后的蛋白溶液体积(mL);V3代表搅打后的泡沫体积(mL);V4代表静置 20 min 后的泡沫体积(mL)。

1.3.9 脱脂豌豆粉蛋白体外消化性能测定

参考Brodkorb[17]的试验方法对脱脂豌豆粉蛋白体外消化性能进行测定,具体试验步骤如下:

(1)模拟液的制备

①口腔模拟液(SSF) 由 15.1 mL KCl、3.7 mL KH2PO4、6.8 mL NaHCO3、0.5 mL MgCl(2H2O)6、0.06 mL(NH4)2CO3、0.09 mL HCl 组成。

②胃模拟液(SGF)由 0.9 mL KH2PO4、6.9 mL KCl、12.5 mL NaHCO3、11.8 mL NaCl、0.4 mL MgCl(2H2O)6、0.5 mL(NH4)2CO3、1.3 mL HCl 组成。

③肠模拟液(SIF)由 6.8 mL KCl、0.8 mL KH2PO4、42.5 mL NaHCO3、9.6 mL NaCl、1.1 mL MgCl(2H2O)6、0.7 mL HCl 组成。

(2)消化试验步骤

①模拟口腔消化:称取0.5 g(精确至0.001 g)冻干得到的豌豆蛋白,加入5 mL 去离子水,将其与4.0 mL SSF、25 μL CaCl2(H2O)2和 975 μL 去离子水组成的模拟口腔液等体积混合,用HCl/NaOH 溶液将混合液pH 值调至7.0,将样品放入全温振荡器中,于37 ℃下消化2 min。

②模拟胃部消化:将步骤①得到的口腔消化液(10 mL)与含 7.5 mL SGF、5 μL CaC1(H2O)2、0.2 mL HCl和695 μL 去离子水的模拟胃液等体积混合,随后加入1.6 mL 胃蛋白酶,用HCl 溶液将混合液pH 值调为3.0,将样品放入全温振荡器中,于37 ℃下消化2 h。

③模拟肠道消化:等步骤②得到的胃部消化液(20 mL) 与 含 11 mL SIF、40 μL CaC12(H2O)2、0.15 mL NaOH 和1.31 mL 去离子水组成的模拟肠液等体积混合,加5 mL 胰蛋白酶和2.5 mL 胰凝乳蛋白酶,用HCl/NaOH 溶液将混合液pH 值调至7.0,将样品放入全温振荡器中,于37 ℃下消化2 h。样品从全温振荡器取出后,即刻将消化液置于0 ℃下灭酶30 min,随后将灭酶后的消化液离心(10 000×g,20 min),取上清液进行冷冻干燥,即得到消化产物。

1.4 数据分析

每组试验重复3 次,试验结果以平均值±标准差表示,采用SPSS 20.0 对试验数据进行单因素方差分析和 Duncan’s 检验。

2 结果与分析

2.1 不同处理方式下测得的脱脂豌豆粉淀粉、膳食纤维及蛋白含量

不同处理方式下测得的脱脂豌豆粉淀粉、膳食纤维及蛋白含量见表2。由表可知,虽然未加热处理测得的淀粉、膳食纤维和蛋白含量略高于蒸制和煮制处理后测得的含量,但不同处理方式下测得的这三种营养成分含量之间并没有显著差异(P≥0.05),这说明热处理并没有对脱脂豌豆粉的淀粉、膳食纤维及蛋白含量产生影响。

表2 不同处理方式下测得的脱脂豌豆粉淀粉、膳食纤维及蛋白含量Table 2 Protein content of defatted pea flour measured under different treatments

2.2 不同处理方式对脂豌豆粉蛋白功能性质的影响

2.2.1 不同处理方式对脱脂豌豆粉蛋白溶解性的影响

由图1 可以看出,不同处理方式下脱脂豌豆粉的蛋白溶解度随溶液pH 值的增加呈上升趋势,豌豆蛋白的等电点在4.0 左右,当蛋白溶液的pH 值接近等电点时,溶解性最低。且图中显示,蒸制和煮制加热处理均会使脱脂豌豆粉的蛋白溶解性增加,其中蒸制处理的效果更加明显。有研究表明,热处理可以显著提高豆类蛋白的溶解性[18]。且随着热处理温度的增加,蛋白的结构发生改变。加热后蛋白质分子结构展开、基团暴露,这是溶解性增加的主要原因[19]。

图1 不同处理方式下脱脂豌豆粉的蛋白溶解性Fig.1 Protein solubility of defatted pea flour in different treatments

齐宝坤的研究结果表明,80 ℃的热处理温度并不会增加蛋白溶解性,因为这时蛋白的α-螺旋结构转化为β-折叠和无规则卷曲结构,这样的变化会导致溶解度降低。若将加热温度升高至100 ℃时,其溶解性会有所增加,这是因为在更高的温度下,蛋白质的α-螺旋含量增加,β-折叠含量下降[20]。而当受热温度过高时,会形成较大的蛋白颗粒聚集体,且热处理温度越高,蛋白聚集体尺寸更大,反而会降低蛋白质的溶解性,这也是试验中煮制热处理组脱脂豌豆粉的蛋白溶解性低于蒸制热处理组的主要原因[21]。

2.2.2 不同处理方式对脱脂豌豆粉蛋白乳化性能的影响

蛋白质由于同时具有疏水基团和亲水基团而具有乳化性。热处理会改变蛋白质的结构,进而改变其乳化性能。除热处理温度外,蛋白浓度也会对蛋白质的乳化性产生影响。由图2 可以看出,三种处理方式下蛋白质的乳化性均随着蛋白浓度的增加不断增加。但也有研究结果显示,当大豆分离蛋白的浓度小于10%时,经过短时间热处理后,蛋白质的乳化性有很大程度提高,而当将大豆分离蛋白浓度增加至10%后,短时间热处理反而降低了其乳化性。可能是由于过高的蛋白浓度反而更容易形成蛋白聚集体,从而会降低蛋白质的乳化性[22-23]。

图2 不同处理方式下脱脂豌豆粉的蛋白乳化性Fig.2 Protein emulsibility of defatted pea flour in different treatments

从图2 中还可以看出,与未处理组相比,所有蛋白浓度下热处理后的豌豆蛋白乳化能力均显著增加(P<0.05),特别是蒸制热处理使乳化性增加程度更加明显。这是因为随着温度的增加,豌豆蛋白的空间结构发生改变,如疏水相互作用和二硫键等非共价键被破坏,蛋白质内部的疏水基团被暴露[24],使得油-水界面处的蛋白吸附能力增强,进而增加了豌豆蛋白的乳化性[25]。蒸制热处理是豌豆与水蒸气直接接触的过程,而煮制热处理是豌豆与水直接接触的过程,因此受热温度更高,而过高的热处理温度会导致蛋白结构进一步展开,此时蛋白之间可能形成了分子聚集体,这使得蛋白表面疏水性减弱,降低了油-水界面的稳定性,导致其乳化性和蒸制处理的豌豆蛋白相比有所降低[18]。

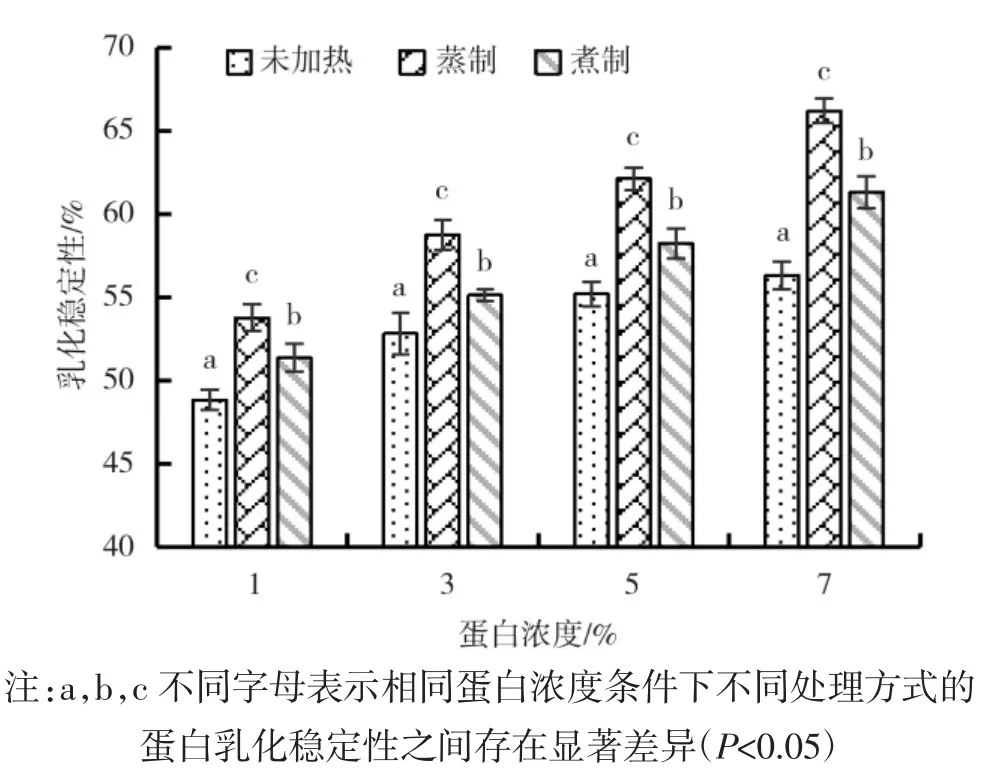

不同处理方式下脱脂豌豆粉的蛋白乳化稳定性也随蛋白浓度的增加而增加(图3),这是由于当蛋白浓度增加时,油-水界面的吸附层由单分子层变成多分子层,此时的界面膜会比低蛋白浓度时形成的界面膜更加紧密,且具有更高的强度,因此会使乳化稳定性增强。相同蛋白浓度下,蒸制处理后蛋白的乳化稳定性显著高于煮制处理组(P<0.05),且这两种热处理组的乳化稳定性均显著高于未处理组(P<0.05),这与张舒[14]对绿豆蛋白乳化稳定性的研究结果相同。有研究表明,蛋白质的乳化性和乳化稳定性与溶解性之间存在正相关性[26],这也与试验得出的分析结果相同。与蒸制热处理相比,豌豆煮制过程中受热温度过高,此时分子运动更急剧烈,分子之间相互接触的几率更大,因此使乳化稳定性有所降低[27-28]。

图3 不同处理方式下脱脂豌豆粉的蛋白乳化稳定性Fig.3 Protein emulsion stability of defatted pea flour in different treatments

2.2.3 不同处理方式对脱脂豌豆粉蛋白起泡性能的影响

蛋白的起泡性能包括起泡性和起泡稳定性。起泡性是指蛋白质的搅打起泡能力,是由于蛋白质的存在降低了气-液界面张力而导致泡沫形成的能力;起泡稳定性是指蛋白起泡后保持稳定的能力。蛋白质的起泡能力是衡量其是否能够作为奶油、冰激淋或蛋糕等泡沫型食品原材料的主要考虑因素[29]。

图4 为不同处理方式下脱脂豌豆粉的蛋白起泡性,由图可知,三种处理方式下蛋白的起泡性均随着蛋白浓度的增加而增强,这是因为蛋白浓度越高,溶液粘度越大,较大的粘度有助于在界面形成蛋白膜,有利于起泡性的增强[30]。图5 为不同处理方式下脱脂豌豆粉的蛋白起泡稳定性,可以看出,随着蛋白浓度的增加,蛋白的起泡稳定性也呈增加趋势,这是由于蛋白含量的增加使蛋白之间形成了更加稳固的吸附膜,有助于泡沫稳定。从图4 和图5 中可以看出,蒸制组脱脂豌豆粉的蛋白起泡性能均显著优于煮制处理组,这是由于煮制处理过程中,过高的温度使蛋白质形成了更大的分子聚集体,使气-液界面形成蛋白膜的稳定性有所下降。

图4 不同处理方式下脱脂豌豆粉的蛋白起泡性Fig.4 Protein foaming capacity of defatted pea flour in different treatments

图5 不同处理方式下脱脂豌豆粉的蛋白起泡稳定性Fig.5 Protein foam stability of defatted pea flour in different treatments

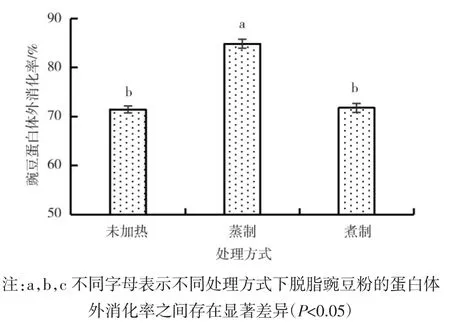

2.3 不同处理方式对脱脂豌豆粉蛋白体外消化性能的影响

不同处理方式下脱脂豌豆粉的蛋白体外消化率如图6 所示,可以看出,三种处理方式下脱脂豌豆粉的蛋白体外消化率之间存在差异,这与白明昧[31]对大豆蛋白的研究结果一致。未加热处理、蒸制处理和煮制处理的脱脂豌豆粉蛋白体外消化率分别为71.43±0.23%、84.82±0.17%和71.76±0.30%。与未加热处理组相比,蒸制处理组蛋白的体外消化率显著增加了18.75%(P<0.05),煮制处理组蛋白的体外消化率略高于未加热组,但两组之间并没有存在显著差异(P≥0.05)。

图6 不同处理方式下脱脂豌豆粉的蛋白体外消化率Fig.6 Protein in vitro digestibility of defatted pea flour under different treatments

三组处理方式下消化率存在差异的原因可能是由于热处理后豌豆蛋白结构发生不同程度改变。热处理会使蛋白的结构发生变化,使蛋白暴露出更多的酶切位点,进而增加了蛋白消化率。蛋白质的分子结构与其体外消化率密切相关,有研究表明,热处理后蛋白质的α-螺旋含量增加,β-折叠含量下降[32],且蛋白质二级结构中α-螺旋含量与体外消化率呈正相关,β-折叠含量与体外消化率呈负相关[31],这与试验的研究结果相同。而煮制加热由于豌豆受热温度过高,导致蛋白大量聚集,延长了酶消化时间,进而使相同时间下脱脂豌豆粉的蛋白消化率降低[33]。

3 结论

热处理对脱脂豌豆粉的淀粉、纤维素和蛋白含量没有显著影响,但是会显著影响脱脂豌豆粉的蛋白功能性质和体外消化性能。热处理后,脱脂豌豆粉的蛋白溶解性显著增加,且乳化性和乳化稳定性也呈现显著的增加趋势,同时脱脂豌豆粉的蛋白起泡性和起泡稳定性也显著增加。与煮制热处理相比,蒸制热处理对脱脂豌豆粉蛋白的功能性质的改变更加明显。此外,蒸制热处理后,脱脂豌豆粉蛋白的体外消化率显著高于未处理组和煮制处理组。综上,蒸制热处理方式更有利于改善脱脂豌豆粉的蛋白功能性质及体外消化吸收功能。接下来我们会进一步分析热处理对脱脂豌豆粉蛋白二级结构的变化,进一步确定热处理引起其功能性质变化的主要原因。