轻型厢式货车货厢面板材料轻量化选材优化设计

段瑛涛 王智文 栗娜 孙垒 尚红波 马治国

(北京汽车研究总院有限公司,北京 101300)

1 前言

GB 1589—2016《汽车、挂车及汽车列车外轮廓尺寸、轴荷及质量限值》对商用车的质量提出了明确要求,但是轻型厢式货车在过去很长时间内,商用车超重的现象屡见不鲜,对于道路安全、承载运力等方面均造成了较大的影响,减重需求已经迫在眉睫。

货厢作为轻型厢式货车的重要组成部分,在整车上的质量占比超过20%,其轻量化水平将在很大程度上决定了车辆能否满足法规要求。货厢面板是货厢的主要覆盖件,占比可达到货厢质量的45%~60%,是货厢轻量化的重要途径。

但是,由于国内主机厂对于货厢轻量化设计的关注度较低,尚未形成标准的流程体系;而面板材料的种类众多,包括钢板、铝板、玻璃钢板、蜂窝板[1-5]、轻木板[6]等。只有制定了合理的选材和优化设计方法,才能进行有效的货厢开发和验证。

针对常用的货厢面板材料进行了细致的对比分析,并根据实测数据进行了面板结构的优化设计,实现了面板减重60%,成本上升低于10元/kg的技术目标。设计结果已搭载某轻型厢式货车车型,完成了疲劳台架验证和7 000 km道路可靠性验证(相当于实际路况26万km)。

2 轻型厢式货车货厢轻量化目标定

2.1 轻型厢式货车货厢质量、成本目标设计

根据法规要求,基于某轻型厢式货车车型的质量分解目标,其货厢的目标质量为不大于400 kg,相对于传统瓦楞板货厢的900 kg质量,减重率为55%;在此基础上,对面板材料提出了减重率大于60%的设计要求,设定了面板材料质量目标为210 kg,减重率为61.1%。

同时,在市场调研的基础上,根据整车综合成本的平衡要求,要求单公斤减重所带来的成本提升不应超过10元,因此货厢面板的成本目标为不大于7 800元/件。

材料的质量及成本目标如表1所示。

表1 货厢质量目标分解表

2.2 轻型厢式货车货厢性能目标设计

项目搭载的轻型厢式货车车型货厢如图1所示,货厢箱体的尺寸要求“长×宽×高”为4 140 mm×2 100 mm×2 100 mm。

图1 轻型厢式货车货厢示意图

同时,在模拟满载4 t货物的加载条件下,针对货厢10个典型工况,均要求面板材料不能发生破坏,最大变形量不能超出许用值。

典型工况及面板要求如表2所示。

表2 货厢典型工况对面板的要求

3 面板材料对比分析

货厢面板由地板、前围板、侧围板、门板、顶板等组成,如图2所示。

图2 货厢面板组成

货厢面板材料的种类众多。按照材质进行划分,可分为钢板、铝板、复合材料板、木质板等;按照结构形式划分,又可分为平板、瓦楞板、花纹板、蜂窝板、三明治板等。不同材质和结构,均会对材料的性能和质量产生巨大影响。

根据货厢在使用过程中的受力情况,地板主要起到对货物的承载和支撑作用,分担的载荷较大,因此需要较高的结构刚度;围板、顶板、门板等结构主要起到对货物的隔档作用,并在加减速、转弯、过槛等特定工况下起到一定的承载作用,其结构刚度可适当降低。

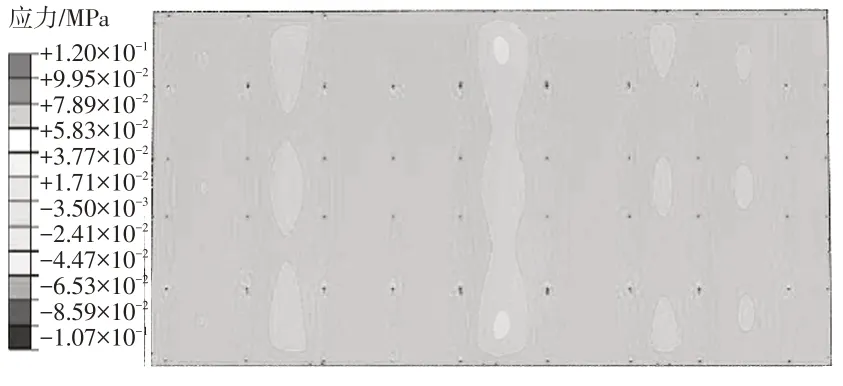

以前围板为例,在极端工况下,前围板的应力云图如图3所示。

图3 前制动工况下前围板应力云图

在满足工况性能需求的情况下,对不同面板材料的面密度进行了对比,如图4所示。从图中可以看到,与传统瓦楞钢板相比,除聚丙烯(Polypro⁃pylene,PP)蜂窝板和轻木板外,其他材料的减重幅度只能达到30%~40%,与60%的目标要求相差较大,无法满足目标要求。

图4 不同板材面密度对比

从表3可以看到,PP蜂窝板质量更轻、价格较低,因此可作为货厢面板的首选用材。

表3 PP蜂窝板与轻木板对比

但是,PP蜂窝板的抗压性能相对较低,在作为底板面板使用时,无法满足过坑等工况的承载要求。在表2所示的10个工况中可以看到,工况8~10对地板的承载要求显著提升。对各个工况的压应力进行分析,如图5~7所示。

图5 单侧过坑工况压应力云图

从分析结果可知,典型工况下,地板的压应力指标为3.36~5.58 MPa,如表4所示。而从图8的分析结果可以看到,PP蜂窝板的抗压强度仅为2.9 MPa,显然无法满足安全要求,因此需要使用抗压强度更高的轻木板进行替代。

图6 单侧过包工况压应力云图

图7 前制动+过包工况压应力云图

表4 典型工况下的地板承载要求

图8 PP蜂窝板与轻木性能对比

4 PP蜂窝板优化设计

通过面板对比分析,选定了PP蜂窝板和轻木板作为货厢面板和地板的用材。但是,与61.1%的减重目标相比,实际的减重率仅为58%左右,尚未达到设计要求,因此需要进行进一步的质量优化。

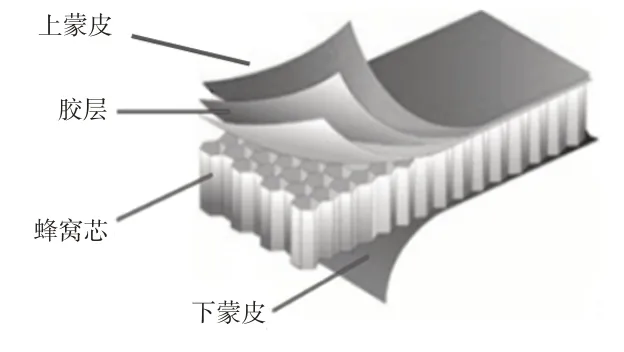

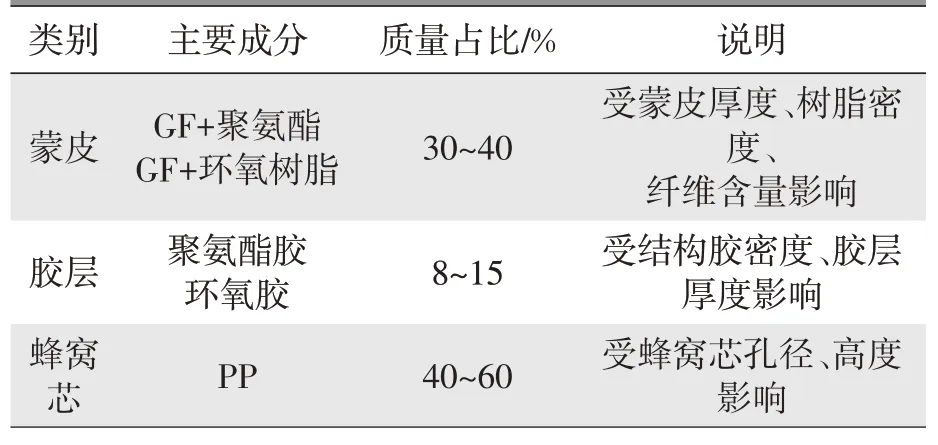

PP蜂窝板的组成如图9所示,其质量由上下蒙皮、蜂窝芯、蒙皮与蜂窝芯之间的胶层构成。

图9 PP蜂窝板结构组成

从表5可以看到,在蜂窝芯结构不变的情况下,可通过调整蒙皮组成和胶层厚度进行质量控制。对于PP芯材体系,将蒙皮树脂替换为热塑性PP后,不仅可以降低蒙皮的面密度(见表6),还可以通过热熔的方式与蜂窝芯粘合,取消了结构胶,进一步降低蜂窝板的质量。

表5 PP蜂窝板质量分析

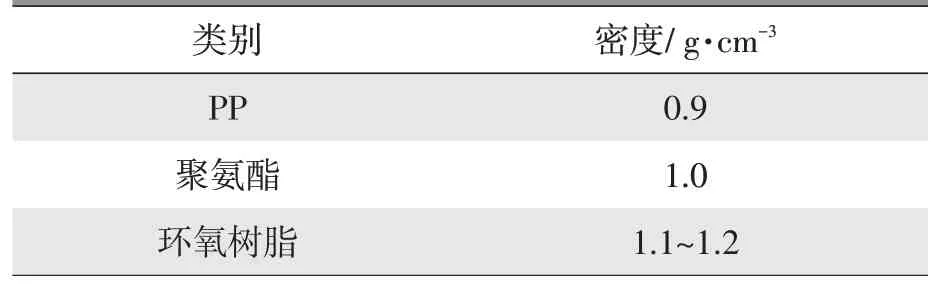

表6 不同树脂密度对比

在更换为热塑性蒙皮体系的同时,还针对蜂窝芯的孔径、高度等参数对性能的影响开展了对比分析。

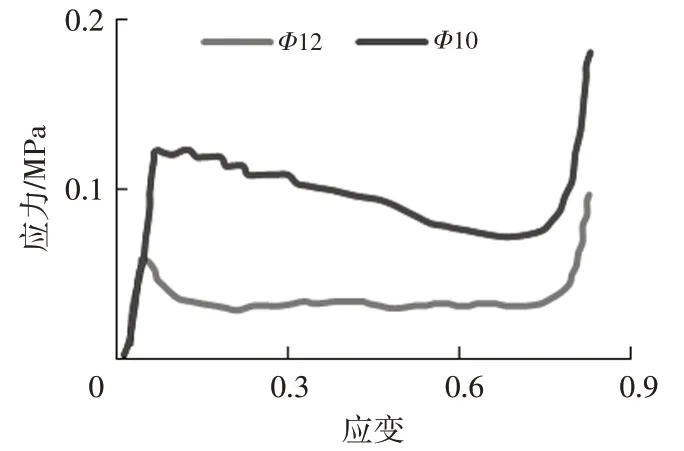

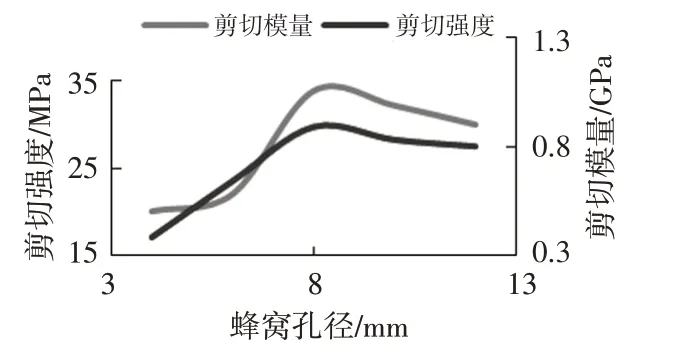

从图10可以看到,随着面板蜂窝孔径的增大,面板的抗压刚度保持不变,但抗压强度出现显著下降;与此同时,图11曲线表明,材料的抗剪切性能表现为先增加后降低的趋势。

图10 不同孔径蜂窝板压应力-应变

图11 不同孔径蜂窝板抗剪性能

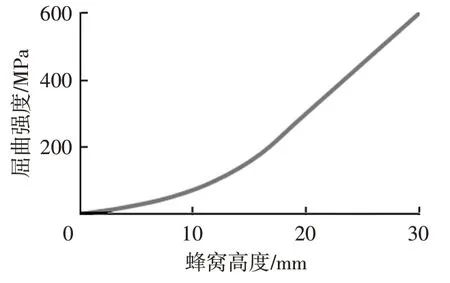

从图12和图13可以看到,随着蜂窝高度的增加,其抗弯性能呈比例提升,溃缩吸能效果也更好,但抗压性能则出现了较明显的衰减,表明蜂窝芯的高度不宜过高或过低。

图12 不同高度蜂窝板压应力-应变

图13 不同高度蜂窝板弯曲性能

根据蜂窝板性能影响因素,经过综合评估,选定20 mm、孔径8 mm的蜂窝芯材,并采用连续玻纤增强PP复合材料为蒙皮材料,可满足货厢围板、顶板等部件的性能需求;门板材料对于屈曲的要求略高,可适当提高芯材高度,以25 mm为宜。

经过上述优化手段,PP蜂窝板的面密度由4~4.2 kg/m2降至3.7~3.8 kg/m2,且加工效率更高、易回收已修复,更好的满足了面板用材需求。

5 试验验证

优化后的面板材料可以更好的满足货厢性能要求,质量为184.5 kg,成本为7 776元,满足了设计要求。质量与成本明细如表7所示。

表7 货厢面板BOM

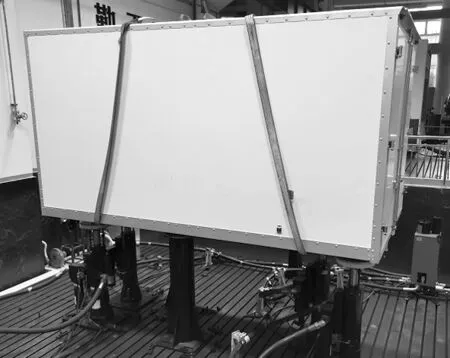

对采用优化方案制成的货厢进行了台架疲劳试验,如图14所示。结果表明,经过经10万次台架疲劳试验后,面板无破损。

图14 货厢台架疲劳试验

同时,根据货厢的可靠耐久性能要求,将货厢搭载到轻型厢式货车车型上,在国家公路交通试验场,完成了7 000 km可靠性验证(相当于实际路况26万km)。试验结果表明,货厢整体无损坏,主要结构件无开裂等失效,货厢主要连接件力矩正常,未产生松动,货厢载荷布置正常无偏载。试验结果表明,面板材料的相关指标均能够满足货厢的性能要求。

图15 货厢整车搭载验证

6 结论

根据货厢的轻量化要求,对货厢面板进行了轻量化选材和优化设计,采用热塑性PP蜂窝板和轻木复合板材料完成了货厢试制,最终质量184.5 kg,较原始瓦楞板降低了355.5 kg,减重率达到65.8%,且每公斤上升的成本未超过10元,满足了设计要求,取得了显著的轻量化效果。

支撑的货厢通过了台架疲劳性能验证和整车性能可靠性验证,满足了轻型厢式货车的使用要求。目前,该货厢已交付使用,经测算,可实现燃油车单车节油2.8%、电动车续航里程提升7%的节能效果,具有良好的社会效益和经济效益。