氯丁橡胶配方与工艺对屈挠疲劳性能的影响

张松峰 孙琦岳 朱熠 黄忆南 麻文涛

(中国第一汽车股份有限公司材料与轻量化研究院,长春 130011)

1 前言

空气弹簧的使用能极大地提升汽车的乘坐舒适性、操控平稳性,并实现轻量化、智能化,因此国内外高端乘用车都开始采用空气弹簧代替普通螺旋弹簧。乘用车空气弹簧技术掌握在威巴克、大陆、凡士通等几家国际性大公司手里,产品在国外生产,国内使用的空气弹簧基本依赖进口。

本文进行国产化空气弹簧开发工作,发现空气弹簧气囊的橡胶材料开发是技术关键点之一。空气弹簧的关键零部件就是内部承载空气运动的气囊,乘用车空气弹簧的结构和使用需求要求气囊具有优异的屈挠疲劳性能,这就对气囊用橡胶材料提出了屈挠疲劳性能的高要求。

经过材料比对研究、市场产品调研和大量国外产品对标试验,确定了以氯丁橡胶为主体的橡胶配方体系。经过大量理论和试验研究,成功开发了空气弹簧气囊用氯丁橡胶配方和工艺,橡胶屈挠疲劳性能达到千万次以上(GB/T 13934—2006《硫化橡胶或热塑性橡胶屈挠龟裂和裂口增长的测定(德墨西亚型)》[1]规定的1级裂口),达到世界先进水平。

2 主体橡胶材料的选择

2.1 原胶选择

氯丁橡胶(CR)的分子结构具有极性侧基及较高结晶性,因此具有良好的综合性能,相对目前国内空气弹簧普遍使用的天然橡胶(NR)、丁苯橡胶(SBR)和顺丁橡胶(BR)等通用橡胶,其性能优势如下。

a.具有较高的力学性能。氯丁橡胶无需补强就具有较高的拉伸强度,与通用橡胶相当,耐磨性优于通用橡胶;

b.耐油性和耐化学溶剂性能远优于通用橡胶,适合在有油气或润滑油脂的环境下使用;c.具有优异的阻燃性,不自燃,隔断火焰自熄;d.具有优良的耐候性,耐氧和臭氧性能良好,远优于通用橡胶;

e.耐高温性能良好,可以在100℃下使用,而天然橡胶等通用橡胶耐温不超过80℃;

f.具有良好的粘合性,能够与其它通用橡胶混用,也可以与制品中的增强材料(如线绳、织物、金属等)良好粘接。

但氯丁橡胶也有很多缺点。

a.密度相对较大,为1.23~1.25 g/cm3,大于通用橡胶;

b.贮存性能差,常温下容易结晶变硬;

c.工艺性能较差,对温度敏感性强,易粘辊,加工性能不如通用橡胶;

d.耐寒性较差,可以在-35℃使用,不如通用橡胶(基本都能在-40℃使用)。

氯丁橡胶根据其聚合时加入的分子量调节剂(终止剂)不同,分为硫磺调节型(简称G型)、非硫磺调节型(简称W型)和混合型。硫磺调节型氯丁橡胶具有更好的耐屈挠疲劳性能,而且粘合性能更好,有助于提高气囊制品的疲劳寿命,所以选择G型氯丁橡胶作为主体橡胶。

2.2 橡胶并用

氯丁橡胶可以与通用橡胶并用,具有良好的相溶性。并用天然橡胶可以改善氯丁橡胶的加工性能,并用顺丁橡胶可以改善氯丁橡胶的耐寒性能。因此氯丁橡胶并用方法非常常用,并且在国产化空气弹簧气囊开发时被大部分生产厂和科研机构采用。采用标准配方,对橡胶并用的方案进行了试验研究,屈挠疲劳试验结果见表1。基本配方(质量份):原胶100、炭黑SRF 20、白炭黑10、硬脂酸1、氧化镁4、氧化锌5、防老剂3、促进剂0.5、DOP5(邻苯二甲酸二辛酯)、芳烃油5、其它助剂3。

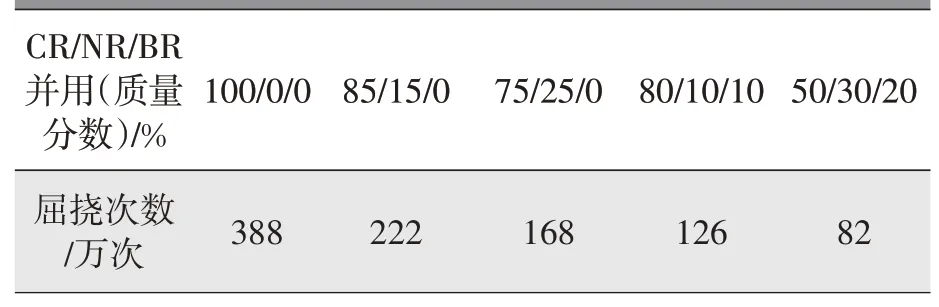

表1 不同并用方案橡胶屈挠疲劳性能试验结果

采用标准配方,对不同橡胶并用体系的试验结果表明,并用橡胶的屈挠疲劳性能远远不如纯氯丁橡胶,但是并用橡胶的工艺性改善很大,并且成本降低明显,但是天然橡胶等通用橡胶耐老化性能较差,并用胶制成的气囊使用寿命会明显降低。考虑乘用车空气弹簧气囊对橡胶屈挠疲劳性能的高要求以及与整车同寿命的使用要求,本文选用纯氯丁橡胶作为主体橡胶材料,在此基础上进行橡胶配方开发。

3 橡胶配方体系的优化

3.1 补强体系

由于氯丁橡胶是一种自补强橡胶,补强材料的作用没有通用橡胶那么明显。但是为了提高橡胶的撕裂强度和定伸应力等机械性能,同时提高加工性、降低成本,仍然添加补强材料。采用不同炭黑和白炭黑进行配方调整,其它材料不变,橡胶屈挠疲劳试验结果见表2。基本配方(质量份):原胶100、补强剂30(表2)、硬脂酸1、氧化镁4、氧化锌5、防老剂3、促进剂0.5、DOP5、芳烃油5、其它助剂3。

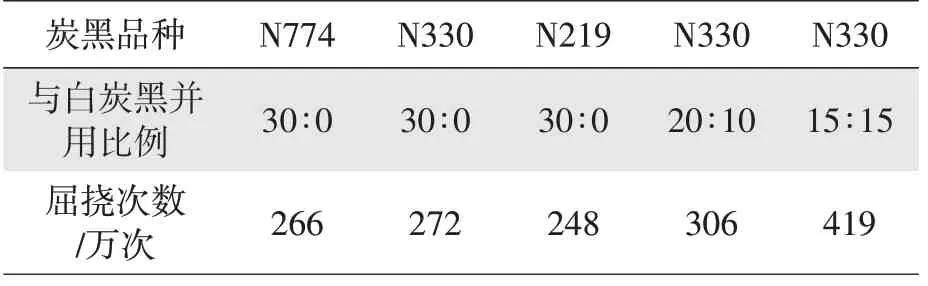

通过表2可以看出,采用N330炭黑补强的橡胶材料比采用N774和N219炭黑补强的橡胶材料屈挠疲劳性能更好。因为炭黑粒径过小,比表面积大,炭黑对橡胶分子的吸附力大,使橡胶分子运动减慢,疲劳过程中内耗增加,致使橡胶老化加快,疲劳寿命降低。而炭黑粒径过大,对橡胶补强作用差,疲劳寿命也会降低。因此N330补强对提高氯丁橡胶的屈挠疲劳寿命有帮助。

表2 不同补强剂橡胶屈挠疲劳性能试验结果

采用炭黑N330与白炭黑并用,橡胶的屈挠疲劳性能大幅提升。但是白炭黑超过15份后,屈挠次数增加不明显,因此常规配方中添加15份炭黑、15份白炭黑对提高氯丁橡胶的屈挠疲劳寿命是有利的。

3.2 防老化体系

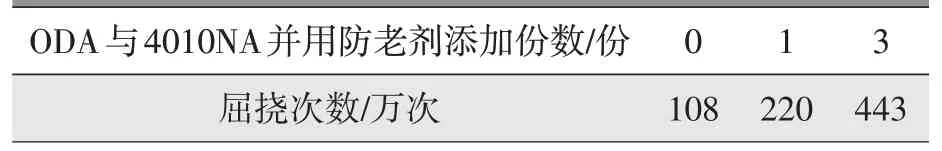

氯丁橡胶虽然耐热老化性能和耐臭氧老化性能优于天然橡胶、丁苯橡胶和顺丁橡胶等通用橡胶,但是比较三元乙丙橡胶等常用橡胶还是有很大差距。毕竟氯丁橡胶还是属于不饱和橡胶,在疲劳运动过程中会产生氧化反应,加速其疲劳破坏。因此在氯丁橡胶配方中应添加防老剂。为了提升橡胶的屈挠疲劳性能,在静止时逐渐析出的物理防老剂(如石蜡等)作用不是很大,因此主要考虑化学防老剂。常用于氯丁橡胶改善热氧老化性能,并阻止分子在老化时断裂的防老剂有ODA、4010系列等。经过试验,防老剂添加含量增加,橡胶屈挠疲劳性能明显上升,添加1份比不添加时,橡胶屈挠疲劳次数增加50%以上;添加3份比添加1份时,橡胶屈挠疲劳次数增加1倍以上。试验结果见表3。基本配方(质量份):原胶100、炭黑15、白炭黑15、硬脂酸1、氧化镁4、氧化锌5、防老剂见表3、促进剂0.5、DOP,5、芳烃油5、其它助剂3。

表3 不同老化剂份数橡胶屈挠疲劳性能试验结果

3.3 硫化体系

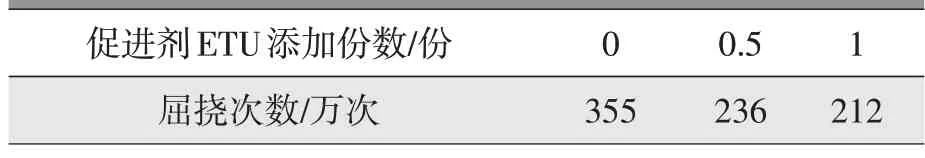

氯丁橡胶一般采用金属氧化物硫化,标准配方为氧化镁4份,氧化锌5。但为了提高硫化速度,有时会添加少量硫磺和促进剂,促进剂应用最多的是ETU(1,2-亚乙基硫脲)。随着ETU添加份数增多,氯丁橡胶屈挠疲劳性能有大幅下降,见表4。基本配方(质量份):原胶100、炭黑15、白炭黑15、硬脂酸1、氧化镁4、氧化锌5、防老剂3、促进剂见表4、DOP5、芳烃油5、其它助剂3。

表4 不同促进剂份数橡胶屈挠疲劳性能试验结果

为了获得更好的屈挠疲劳性能,考虑到ETU熔点高、难以分散、工艺性较差,是一种被欧美禁用的致癌物质,因此,最终配方没有添加硫化促进剂ETU。但是不加促进剂,硫化速度会变慢,影响硫化效率。因此也试验了TMU、TMTD等无毒无害的新型促进剂,这些促进剂对硫磺型氯丁橡胶硫化促进效果不明显,对橡胶屈挠疲劳性能有负面影响,但是能提升硫化速度。研究表明,增加硫化促进剂TMU的用量,氯丁橡胶的耐热性和压缩永久变形性能提升,屈挠疲劳寿命有所下降,但比采用ETU下降幅度小,因此是否添加和用量需根据制品的使用要求确定。

其它添加剂和助剂,如软化剂、偶联剂等,对氯丁橡胶屈挠疲劳性能影响不大,试验结果不再一一赘述。

4 橡胶的加工工艺

4.1 湿法混炼

湿法混炼在上世纪九十年代就被提出并开始进行试验研究,2001年卡伯特公司开发了连续液相混炼工艺生产天然橡胶与炭黑填料母炼胶技术[2],将湿法混炼产业化进程推进一步。中国赛轮集团已经开发出系列湿法混炼产业化技术,并且建成大规模生产基地。目前湿法混炼胶已经应用于橡胶轮胎工业,极大地改善了轮胎胎面胶的性能。湿法混炼作为一系列新兴的橡胶混炼工艺技术,与干法混炼相比有以下3方面的优势。

4.1.1 减少“碳”排放,促进绿色制造

橡胶工业是能源消耗的大户,湿法混炼实现了连续混炼生产,简化了混炼程序,能够减少在橡胶制品生产过程中的能源消耗。相对传统干法混炼,一般可以降低能耗50%以上。

4.1.2 补强剂充分分散,提高橡胶补强效果

由于在液相下混合,补强剂可以采用极小粒径的产品,与橡胶的吸附能力大幅度增加,补强效果显著提升。一般同样配方情况下,湿法混炼橡胶的拉伸强度、撕裂强度、耐磨性均有不同程度的提升,硬度下降。

4.1.3 可以加大填充量

生产高分散白炭黑是业界的一个难题,而普通白炭黑粒子极细、易飞扬、易团聚,采用干法混炼很难将30份以上白炭黑添加和分散到橡胶中去。但湿法混炼可以大量添加粒径极小的白炭黑,能够实现100份天然橡胶添加50份以上白炭黑,增加了橡胶的耐磨性,因此在轮胎胎面胶上应用具有明显优势。

目前,天然橡胶与炭黑、丁苯橡胶与白炭黑等的湿法混炼技术已经比较成熟,应用在米其林轮胎和赛轮轮胎的胎面胶上。那么,就湿法混炼是否适用于氯丁橡胶,又是否比干法混炼的橡胶具有屈挠疲劳性能上的优势,本文经过大量试验,掌握了氯丁橡胶与白炭黑的湿法混炼技术,制得的胶片具有良好的耐磨性、高强度和柔韧性,并且屈挠疲劳性能大幅提升,一般提升30%~100%,超过千万次。

4.2 硫化工艺

硫磺型氯丁橡胶不能采用硫磺作为硫化剂,最常用的硫化体系就是氧化镁和氧化锌体系,适当的配比可使硫化曲线平坦,加工安全性和硫化速度取得平衡,并且改善硫化胶的性能。从橡胶性能和生产操作等方面考虑,配方设计和工艺调整的目的是希望胶料的焦烧时间较长,正硫化时间较短,并且能实现胶料的充分硫化。

硫化充分后,硫化胶具有较高的交联程度,橡胶的综合性能都会提高,屈挠疲劳性能也是最佳状态。如果欠硫或过硫,屈挠疲劳寿命也会下降。尤其是过硫,对橡胶疲劳寿命影响较大,必须避免。

5 结论

试验表明,氯丁橡胶的原胶选择硫磺型屈挠疲劳性能较好。与天然橡胶等通用橡胶并用,会使氯丁橡胶的屈挠疲劳性能大幅下降。氯丁橡胶配方设计时,硫化体系、防老体系、补强体系的材料选择和用量等都会对橡胶的屈挠疲劳寿命产生影响。湿法混炼工艺和充分地硫化会大幅提升氯丁橡胶的屈挠疲劳寿命。通过大量试验研究,开发出屈挠疲劳寿命超过一千万次的氯丁橡胶配方。因为采用湿法混炼,最终配方与标准试验配方有很大差别,橡胶性能也有大幅提升。