车用低散发聚氨酯泡沫性能研究及改善

李宜炜 于慧杰 牛未冬

(长春富晟汽车技术研发有限公司,长春 130000)

1 前言

随着汽车向轻量化、智能化、绿色化方向的发展,汽车行业对汽车室内空气质量关注度越来越高,先后出台了一系列相关的行业及国家标准,如QC/T 850—2011《乘用车座椅用聚氨酯泡沫》、GB/T 27630—2011《乘用车内空气质量评价指南》、GB/T 39897—2021《车内非金属部件挥发性有机物和醛酮类物质检测方法》等。同时在2016版国六整车排放标准GB 18352.6—2016《轻型汽车污染物排放限值及测量方法(中国第六阶段)》中也对乘用车内空气质量做出明确的管理要求,严格控制8项物质(苯、甲苯、二甲苯、乙苯、苯乙烯、甲醛、乙醛、丙烯醛)的散发。聚氨酯泡沫材料作为汽车内饰中的重要材料,已成为从主机厂、零部件供应商到原材料厂商对气味、VOC性能改善的重点目标。另外,Air Product、Evonik、Huntsman、东曹株式会社等国际化工巨头也纷纷针对聚氨酯泡沫散发性能优化开发了低散发性和反应型的催化剂、表面活性剂等泡沫辅助原材料产品,为聚氨酯行业的发展注入了一股新的活力。

对于传统的常规非反应型催化剂体系泡沫,通过测试发现其散发气体中胺类物质和硅氧烷类物质占比最高。为了优化其散发性能通过使用反应型催化剂和低散发表面活性剂进行改善,极大地降低了泡沫材料中胺类物质和硅氧烷类物质的散发,有效改善了泡沫的气味和VOC散发性能。但与此同时由于反应型胺类催化剂参与到聚氨酯合成时异氰酸根与羟基的聚合反应过程中,增大了反应过程中分子链增长的无序程度、降低聚氨酯分子链段的长度,并增加了氨基甲酸酯基类聚合官能团的数量,从而对泡沫的力学性能以及耐降解老化性能产生了负面的影响。

通过设置对照试验,探究低散发性原材料替代改良后的散发性能效果,并针对低散发反应型胺类催化剂替代带来的力学性能下降问题采取多项措施进行效果探究和改善,进而分析了导致泡沫性能下降的多个因素并总结出泡沫散发性能改善的方向和改善泡沫力学性能下降问题的有效措施。对于探究过程中散发性能的测试,采用了德系的1立方舱法以及日系的10 L袋子法进行采样和验证。对于力学性能测试,参照某德系汽车品牌泡沫材料标准进行测试和验证。

2 实验部分

2.1 原材料

本探究使用的泡沫是一种甲苯二异氰酸酯(Toluene diisocyanate,TDI)体系的全水发泡配方[1-2],使用多元醇为聚醚多元醇和聚合物多元醇混合,所用催化剂均为叔胺类催化剂[3]。

2.2 泡沫制样

在同一配方基础上针对探究因素变量进行泡沫制样,制样过程为手工配料后使用方形模具进行模塑发泡制样,制样前通过微调催化剂用量比例来保证泡沫起升状态的一致性。

2.3 测试方法

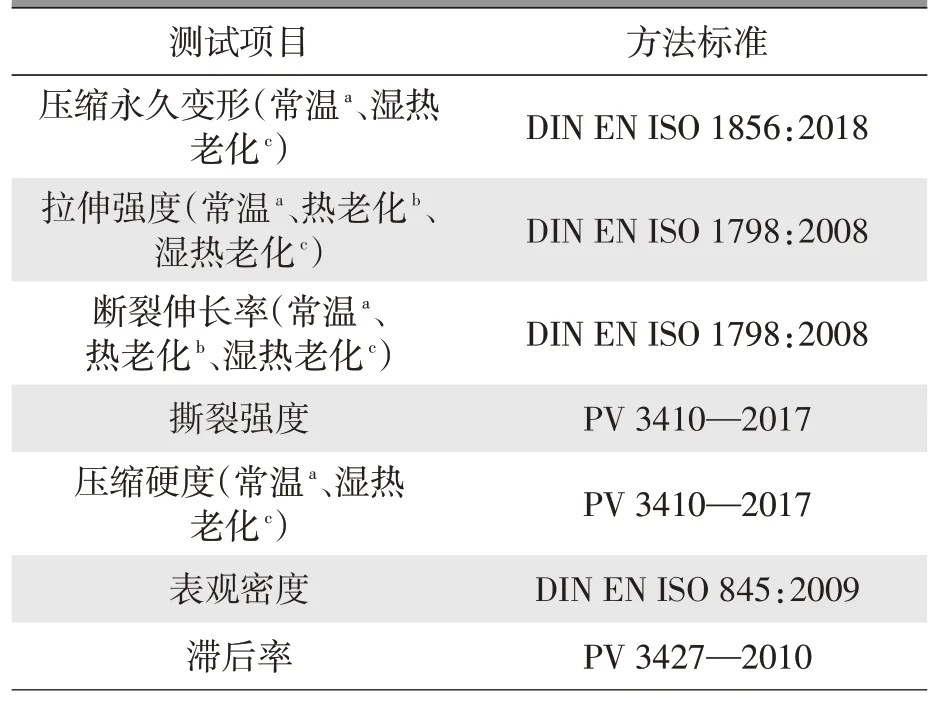

力学性能的测试方法参照某德系汽车品牌泡沫材料试验标准,具体测试项目如表1。VOC散发性能测试方法参照德系1立方舱整件散发VOC测试标准及日系10 L袋子法VOC测试标准。

表1 泡沫力学性能测试方法

3 结果和讨论

3.1 散发性能改善

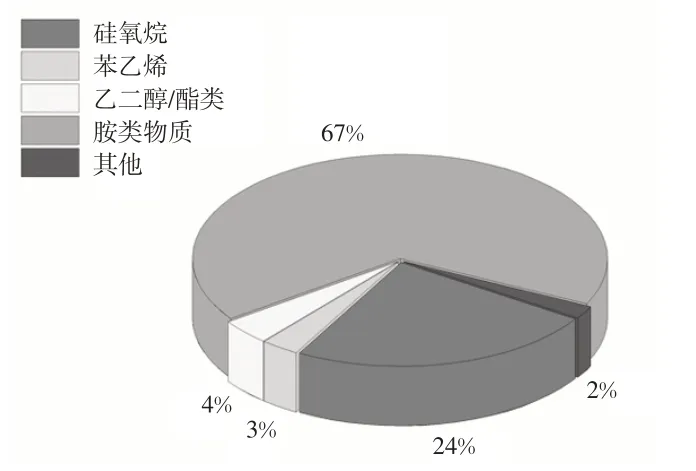

按照1立方舱整件散发VOC测试标准测试常规泡沫体系VOC散发性能,测得其总挥发性有机化合物(Total Volatile Organic Compounds,TVOC)为15 788.1μg/m3同时发现其散发气体中胺类化合物和硅氧烷类化合物占有90%以上的比例,如图1所示。所以首先从这两类化合物着手进行泡沫气味和VOC散发性能的改善。催化剂的主要成分为胺类化合物,表面活性剂的主要成分是硅氧烷类化合物,所以使用低散发反应型催化剂和低散发表面活性剂进行改善,探究其对泡沫散发性能及其他力学性能的影响。

图1 常规催化剂体系泡沫散发成分组成

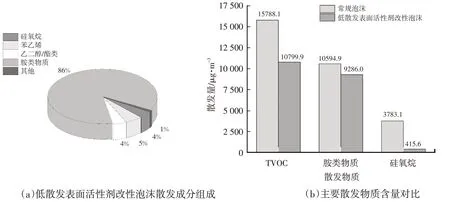

3.1.1 低散发表面活性剂替代

通过1立方舱整件散发VOC测试标准测试低散发表面活性剂替换前后的泡沫散发性能发现硅氧烷类物质散发量下降了近90%,同时对重点关注的8项物质以及泡沫的整体TVOC散发也有较为明显的改善,如图2、图3所示。分析其原因为一方面低散发表面活性剂原料本身的优化导致硅氧烷类物质散发降低,另一方面还促进了泡沫的开孔性[4-5]从而帮助泡沫发泡过程中产生的化合物更好的提前释放。

图2 低散发表面活性剂替代前后泡沫VOC散发性能对比

图3 低散发表面活性剂替代前后泡沫VOC散发性能对比

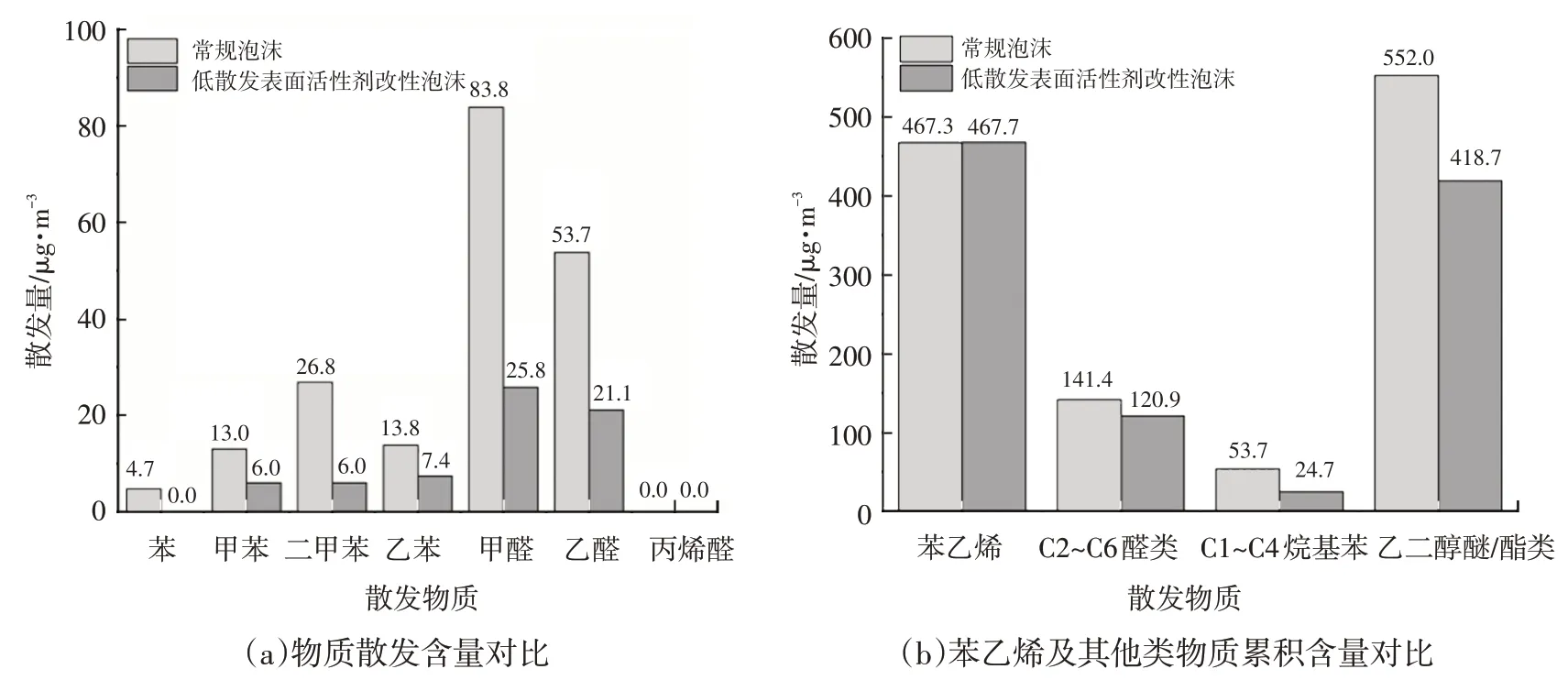

3.1.2 低散发反应型催化剂替代

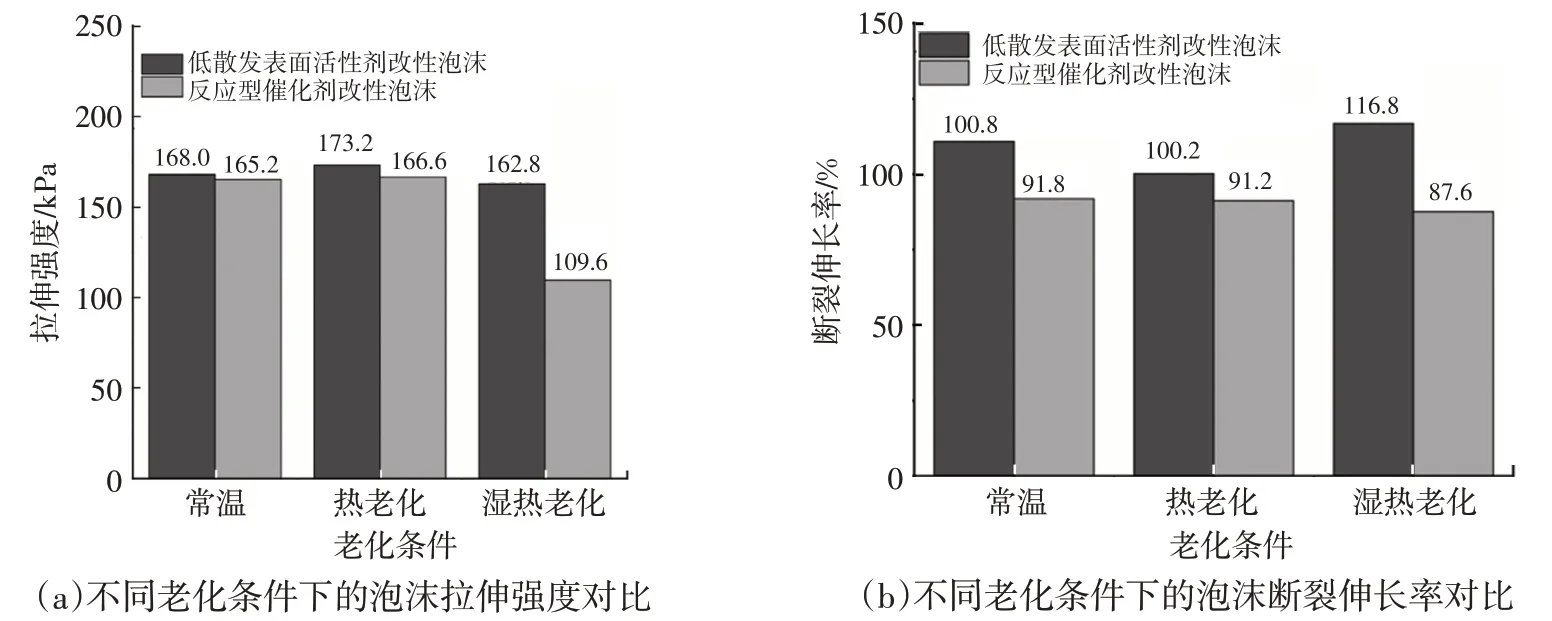

在低散发表面活性剂配方基础上继续使用低散发反应型催化剂进行替代并按照10 L袋子法VOC测试方法测试替代前后的泡沫散发性能,结果发现低散发反应型催化剂虽然极大的降低了泡沫中胺类化合物、醇醚类化合物以及整体TVOC的散发,如图4、图5(左侧)所示。但却将重点关注的8项物质中甲醛、乙醛的散发量提高了近1倍,如图5(右侧)所示。同时还降低了泡沫的回弹性能及耐老化性能,尤其对泡沫湿热老化后的拉伸性能降低了20%以上,如图6及表2所示。

表2 低散发反应型催化剂替代前后泡沫其他力学性能对比

图4 低散发反应型催化剂替代前后泡沫VOC散发性能对比

图5 低散发反应型催化剂替代前后泡沫VOC散发性能对比

图6 低散发反应型催化剂替代前后泡沫拉伸性能对比

分析原因为反应型胺类催化剂为单官能度,在参与聚氨酯聚合反应的过程中一方面增大了聚合反应的无序程度[6],另一方面也充当了封端剂降低了聚氨酯分子结构的平均链段长度,从而导致产生更多低分子量的羟基结构,更易降解脱离主链生成甲醛、乙醛等氧化产物。同时在聚氨酯链段结构中也增加了更多的氨基甲酸酯基结构,加之网状交联结构弱化的影响,使得泡沫湿热老化降解的效果更加明显,从而导致泡沫的耐变形性能和耐老化降解性能的下降。

3.2 力学性能改善探究

针对低散发反应型催化体系泡沫耐变形性能和耐老化降解性能下降问题,从添加助剂、原材料优化、分子结构优化和工艺参数调整等方面进行了探究和验证,从而对泡沫的性能进行改良。

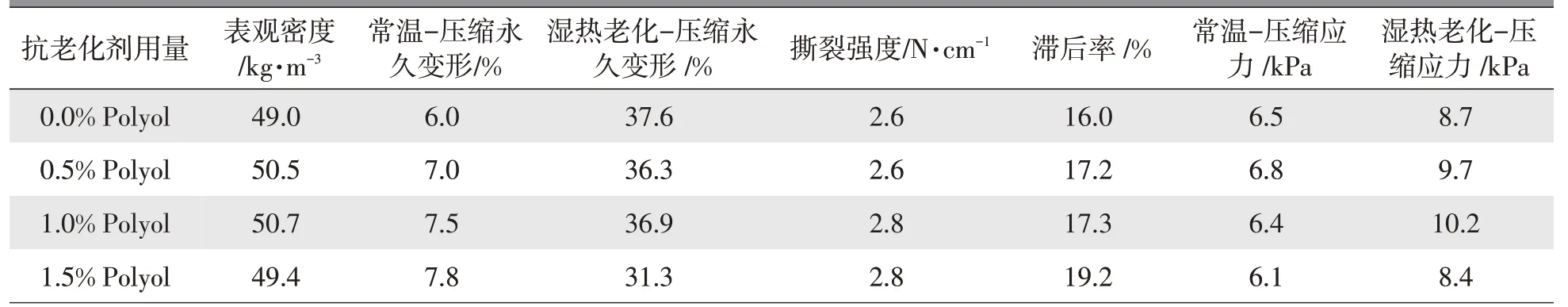

3.2.1 抗老化剂优化

在低散发反应型催化剂泡沫配方中引入了一种抗老化剂,通过验证发现该类型的抗老化剂可以在保证泡沫常温力学性能的前提下,有效改善泡沫的耐湿热老化性能,将泡沫的湿热老化拉伸性能提高50%,如图7、表3所示。

表3 抗老化剂用量对其他力学性能的影响

图7 抗老化剂改善泡沫拉伸性能

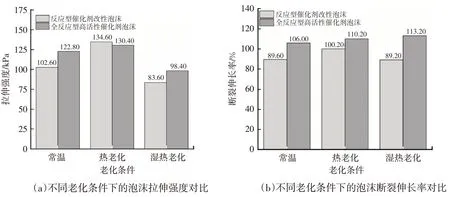

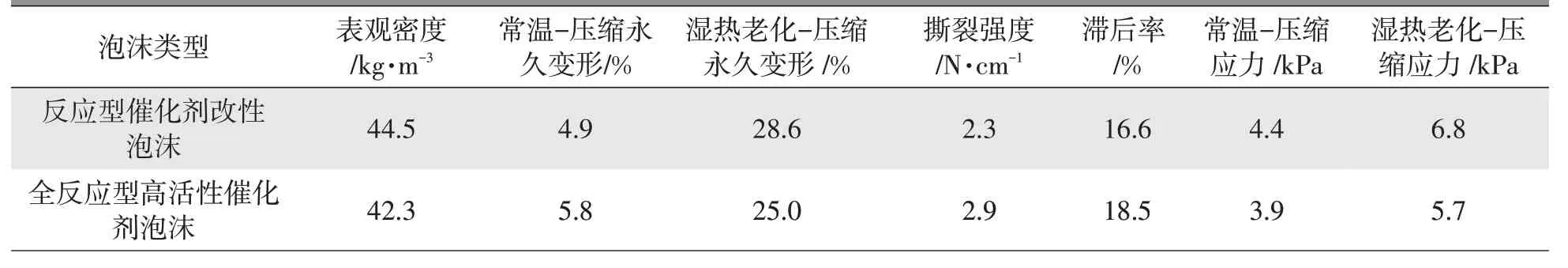

3.2.2 高活性催化剂改善

由于反应型催化剂对泡沫力学性能的降低效果明显,我们采用更高活性的反应型催化剂来保证相同催化效率的同时,减少反应型催化剂的用量从而降低反应型催化剂带来的不利影响。结果表明高活性催化剂同样可以在保证常温力学性能的情况下提高泡沫的耐湿热老化性能,如图8、表4所示。另外,我们在此过程也成功实现了TDI体系中全反应型催化剂的替代,不再需要添加常规非反应型催化剂来保持催化效率。

图8 高活性反应型催化剂改善泡沫拉伸性能

表4 高活性反应型催化剂对泡沫其他力学性能的影响

3.2.3 交联剂强化

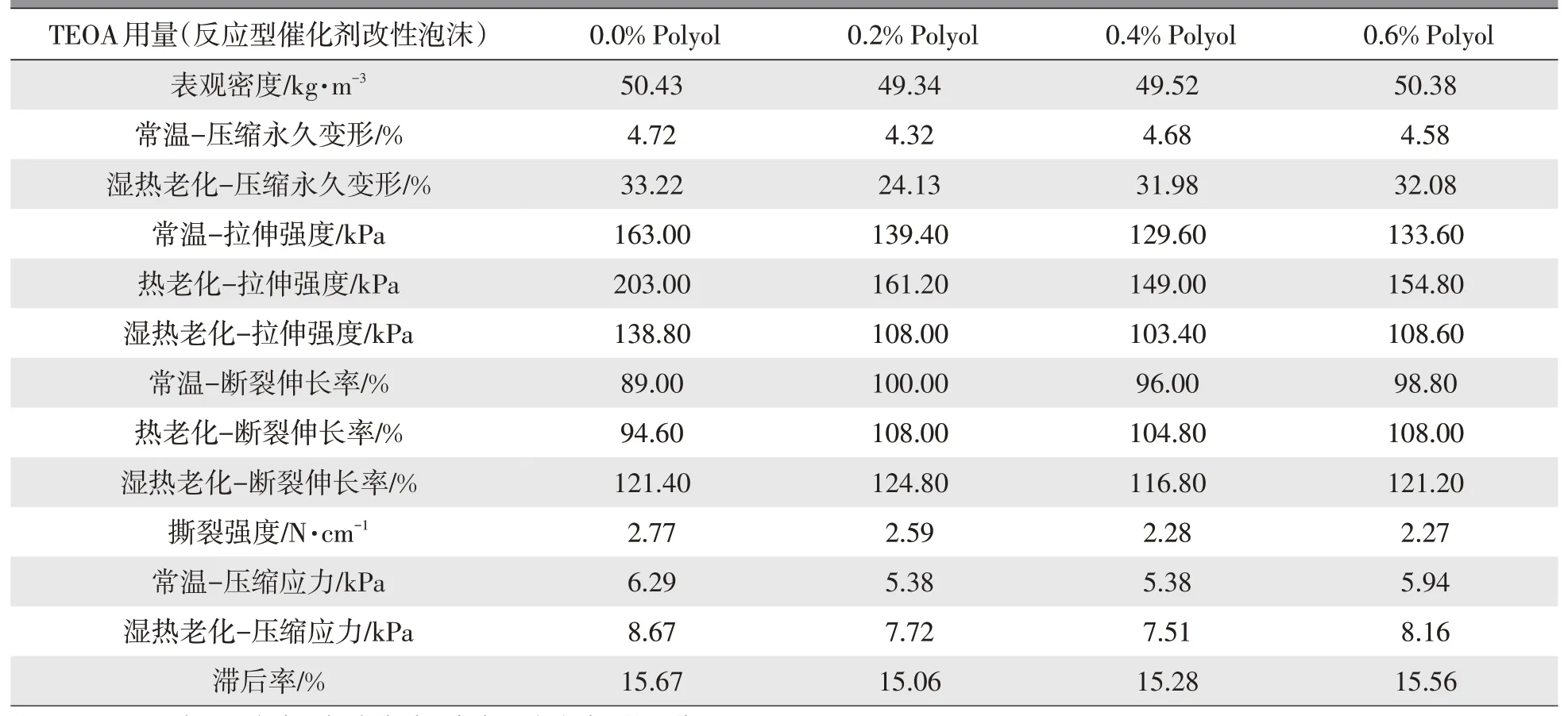

由于反应型催化剂会降低聚氨酯分子的网状交联结构[7],通过在低散发反应型催化剂配方中添加三乙醇胺(Triethanolamine,TEOA)来试图提高分子的交联结构,从而探究其对泡沫力学性能的改善效果。结果表明TEOA对于泡沫的力学性能改善的效果不明显,其对分子交联结构强化的作用微弱,如图表5所示。

表5 TEOA对泡沫力学性能的改善效果

3.2.4 异氰酸指数调整

在聚氨酯的聚合过程中一般会有残余的-NCO基团,根据异氰酸指数的不同残余的-NCO基团数量也会有较大差异[8-9]。通过调整异氰酸指数来探究其对低散发反应型催化剂泡沫力学性能的具体效果。结果表明适当提高异氰酸指数有助于泡沫的耐湿热老化性能的提升,如图9、表6所示。所以在生产过程中调整泡沫硬度时建议在一定指数范围内适当的提高工艺参数中异氰酸指数。

表6 异氰酸指数对泡沫其他力学性能的影响

图9 异氰酸指数改善泡沫拉伸性能

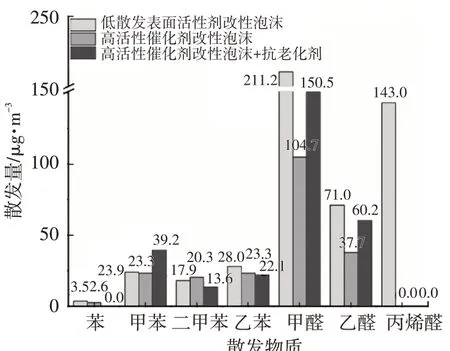

3.3 抗老化剂、高活性催化剂改善后的VOC性能验证

通过以上措施探究,发现添加抗老化剂和使用高活性催化剂替代可以有效的解决使用反应型催化剂带来耐湿热老化性能下降的问题。在采用以上措施的基础上,通过10 L袋子法VOC试验对改善后泡沫的散发性能进行验证确认,结果发现添加抗老化剂和使用高活性催化剂替代的方式对泡沫的甲醛、乙醛散发量有更优越的改善效果,尤其是高活性催化剂的作用效果更为显著,不仅可以降低1倍的甲醛、乙醛散发量,如图10所示。同时在不引入其他散发物质的情况下还进一步降低了整体TVOC散发,另外还成功的实现了胺类物质的零散发,如图11、图12所示。

图10 抗老化剂、高活性催化剂改善泡沫的VOC散发性能对比

图11 抗老化剂、高活性催化剂改善泡沫的VOC散发性能对比

图12 抗老化剂、高活性催化剂改善泡沫的VOC散发性能对比

4 总结

a.聚氨酯泡沫散发物中的胺类化合物和硅氧烷类化合物主要来源于胺类催化剂和表面活性剂,并在传统配方体系下的泡沫散发中占有极高比重;

b.通过低散发表面活性剂和反应型催化剂等原料改善可以有效的提高泡沫的散发性能,降低胺类物质、硅氧烷类物质以及总体TVOC的散发;

c.在使用反应型催化剂时对于泡沫的甲醛、乙醛散发及耐变形、耐湿热老化性能会产生不利的影响;

d.使用高活性反应型催化剂替代和添加抗老化剂的方式可以有效的改善使用反应型催化剂带来的散发性能及耐湿热老化性能下降的问题,但是使用添加抗老化剂的方式会存在引入其他散发物质的风险;

e.通过TEOA高官能度交联剂改善泡沫耐湿热老化性能的方式的作用效果不明显;

f.在调整泡沫硬度时适当的提高异氰酸指数有助于提升泡沫的耐湿热老化性能。

通过采取以上措施座椅泡沫散发性能得到极大的改善,也将以上研究和经验与各位同仁分享,希望为汽车绿色化、轻量化、舒适化发展尽微薄之力。