物理发泡型抗石击车底涂料研究

刘胜 宋晋华

(东风汽车有限公司东风日产乘用车公司技术中心,广州 510800)

1 前言

汽车抗石击车底涂料通常用来喷涂在汽车底板和轮罩区域,用来抵抗汽车行驶过程中轮胎滚动卷起的砂石对汽车车底钢板的冲击,保护钢板,防止生锈腐蚀,同时降低砂石冲击钢板产生的振动和噪音,提升乘坐舒适性。随着汽车轻量化的发展以及人们对汽车隔音降噪等舒适性需求的不断提高,低密度、高隔音减振性能的抗石击车底涂料成为近年来的研究热点[1-3]。

为降低干膜比重,提高隔音减振性能,通常在抗石击车底涂料中加入发泡剂,制备成发泡型抗石击车底涂料。根据所采用的发泡剂种类,分为化学发泡和物理发泡2种[4]250。物理发泡型抗石击车底涂料因干膜比重低,力学性能优良,目前已经在东风日产各车型上使用。物理发泡优点很多,但过量的发泡,也会造成涂膜抗石击性能等物性的降低。因此,需要在抗石击车底涂料的干膜比重、隔音减振性能及抗石击性能等物性之间达成平衡。本文对物理发泡型抗石击车底涂料中发泡微球添加量对涂膜的抗石击性能、干膜比重、隔音减振性能等物性影响进行了研究。

2 试验部分

2.1 发泡机理

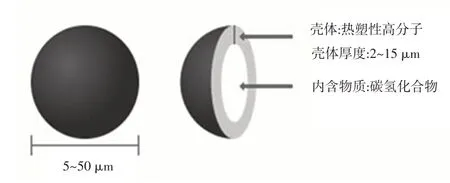

物理发泡型抗石击车底涂料,选用的发泡剂是发泡微球,该发泡微球是热膨胀型密闭微胶囊颗粒,其粒径为5~50μm,主要由2部分组成:内含物和壳体,如图1所示。内含物为碳氢化合物膨胀剂,常温下为液态,加热到一定温度会逐渐汽化,体积膨胀;壳体材质为热塑性树脂,受热时会软化变形,冷却后又能保持固有的形态。

图1 发泡微球结构

微胶囊发泡机理如图2所示。当外界环境升高到一定温度,涂膜中的微胶囊的内含物受热汽化,体积膨胀,微胶囊外壳受热软化,随之膨胀;当外界环境温度开始下降时,内含物停止汽化膨胀,微胶囊体积停止增长;冷却时热塑性外壳再次硬化,从而维持受热后的体积[4]249-251。

图2 微胶囊发泡机理

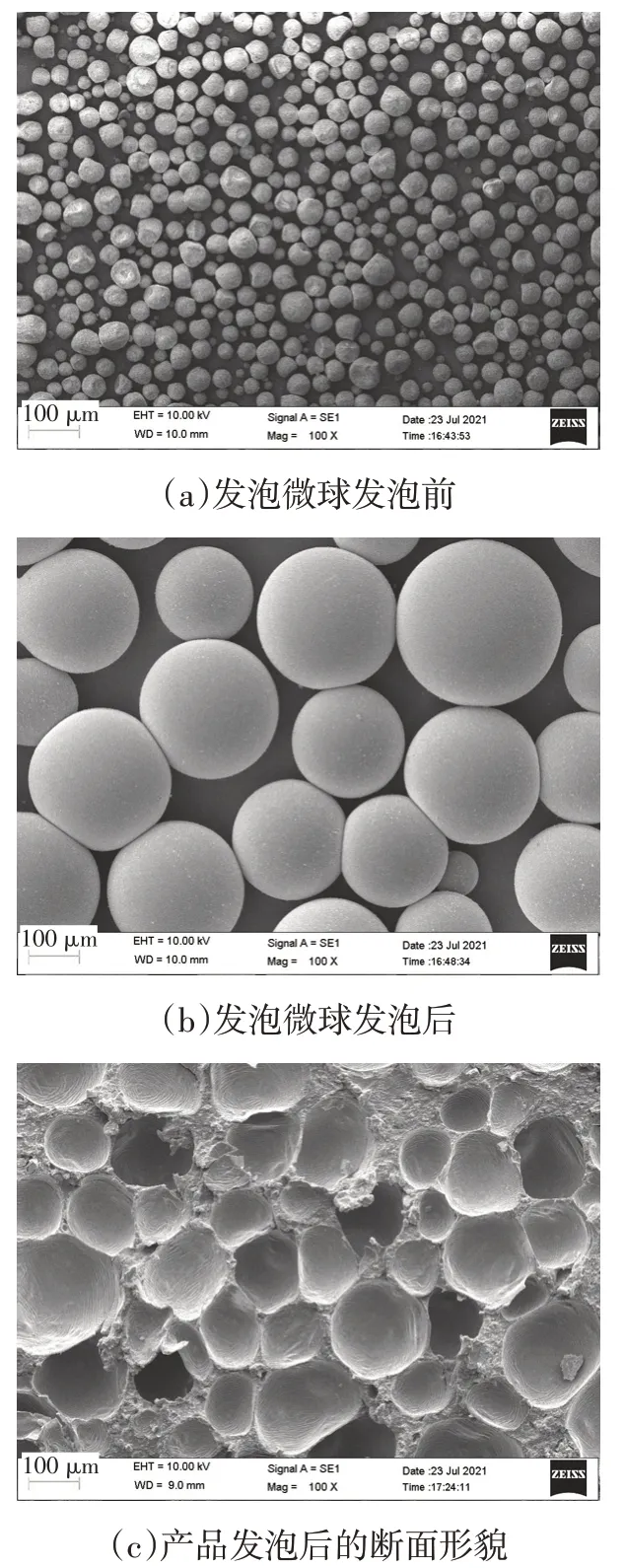

如图3所示,通过电镜图片可以清晰的看到,发泡微球在未加热前是白色的微小球状颗粒,均匀且呈完整的球型结构,如图3a。受热后,发泡微球体积膨胀,形成独立的发泡球体,如图3b。在物理发泡型抗石击车底涂料产品中,发泡后,发泡微球仍呈完整的独立、密闭气囊,如图3c。

图3 发泡微球及抗石击车底涂料产品的电镜图

2.2 试验材料及方法

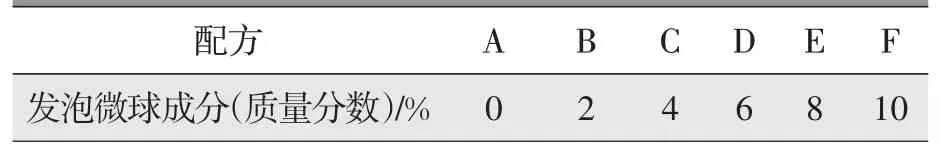

本文选用东风日产目前在用的抗石击车底涂料,通过调整添加不同比例的物理发泡微球,制备了6个配比样品,如表1所示。在发泡微球按添加量增加的同时相应降低配方中填料的添加量,以此确保配方中各原料总占比为100%。

表1 抗石击车底涂料发泡微球添加配比

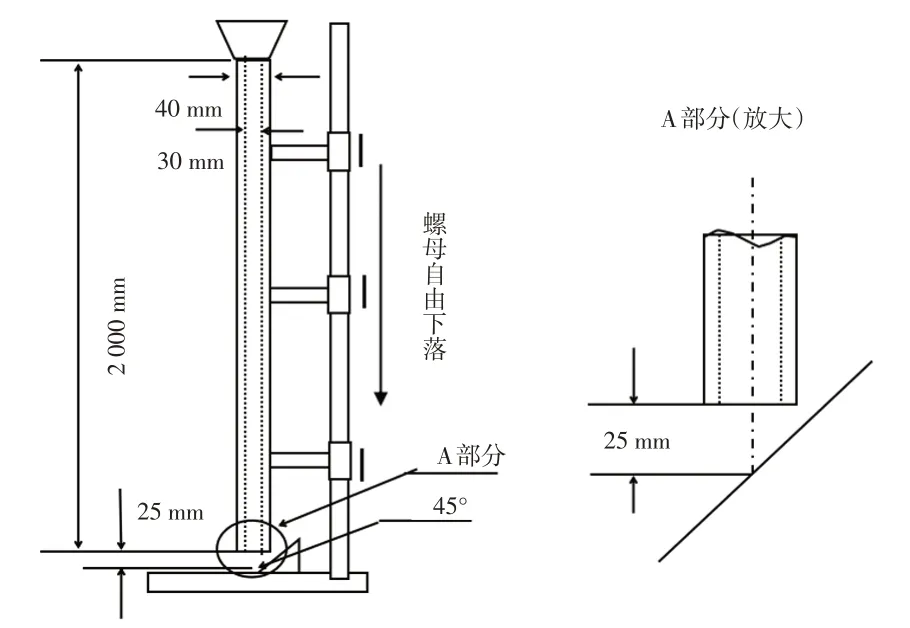

对以上配比的抗石击车底涂料进行物性测试,其中涂膜的抗石击性能测试方法采用螺母下降法,具体方法如下。

试验材料及工具:测试板、6号六角螺母3 kg(黄铜材质)和抗磨损测试设备(图4)。

图4 抗石击性能测试方法

试验步骤如下。

a.在ED板上涂布100 mm×50 mm×1 mm胶膜,在140℃/20 min(保持)条件下固化后待用;

b.把试验片固定在固定板上,并使涂膜面朝上,正对螺母下落的管道口;

c.将规定的螺母倒入漏斗,使其在管道中自由下落;

d.螺母自由落体完成后,检查涂膜的状态,若无ED板露出,则重复步骤a和步骤b,若有ED露出,停止试验,记录螺母自由落体的次数,1 kg/次。

3 试验结果

3.1 涂膜基本物性测试结果

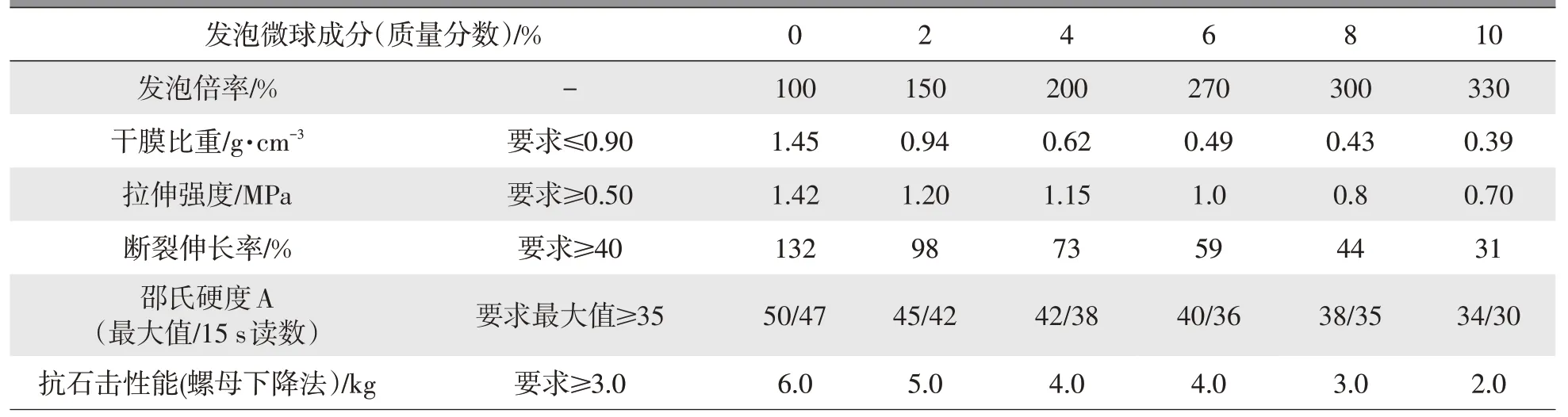

将2.2节所制备的抗石击车底涂料样品分别测试干膜质量分数、发泡率、强度、抗石击性能等物性,得到结果如表2所示。测试结果表明,发泡微球添加量越高,产品的发泡倍率越大,其干膜质量分数越低,如发泡微球质量分数分别为0、2%、4%、6%、8%、10%时,所制得的样品其发泡倍率分别为100%、150%、200%、270%、300%、330%,其干膜密度分别为1.45 g/cm3、0.94 g/cm3、0.62 g/cm3、0.49 g/cm3、0.43 g/cm3、0.39 g/cm3。

表2 不同发泡微球含量的抗石击涂料涂膜物性

从表2可以看出,随着发泡微球质量分数增加,抗石击车底涂料抗石击性能逐步下降,当发泡微球质量分数达到8%时,涂膜抗石击性能已经处于临界水平,当发泡微球质量分数达到10%时,其断裂伸长率、硬度以及抗石击性能等物性已低于控制范围,不能满足要求。因此发泡微球添加量需要控制在8%以下。在满足抗石击车底涂料涂膜物性的前提下,继续研究发泡微球质量分数分别为2%、4%、6%时,对应发泡倍率为150%、200%、270%的抗石击车底涂料对汽车轻量化、降本及隔音减振性能的影响。

3.2 发泡倍率对减重和降本的影响

以东风日产某B级别车型为例,单车普通型(发泡微球质量分数为0%)抗石击车底涂料用量5 kg为基准,确认添加不同含量的发泡微球的抗石击车底涂料的轻量化、降本的效果,如表3所示。通过表3可知,抗石击车底涂料发泡倍率越高,相应的干膜密度越低,单车轻量化、降本效果越显著。如发泡倍率依次为150%、220%和270%,其单车可分别降低质量1.7 kg、2.5 kg和3.1 kg,单车降本比例分别达到5%、10%、15%。

表3 不同发泡倍率产品与单车质量降低、降本的关系

基于以上所述,发泡型抗石击车底涂料无论对单车轻量化,还是单车降本都有较好的效果,在一定范围内,发泡微球添加量越多发泡倍率越高,轻量化、降本2方面的效果越显著。

3.3 发泡倍率对隔音和减振性能的影响

在钢板上涂布发泡倍率不一样的汽车抗石击车底涂料,制备相同干膜厚度的样片,所测得的隔音性能如图5所示。通过图5可知,在一定的发泡倍率范围内,发泡倍率越高,其隔音效果越优异。物理发泡型抗石击车底涂料其内部存在大量的、独立的、微小封闭气囊,传递的声波在这些封闭气囊中反复反射,能量逐渐衰减,从而产生良好的隔音效果。

图5 不同发泡倍率抗石击车底涂料隔音性能对比

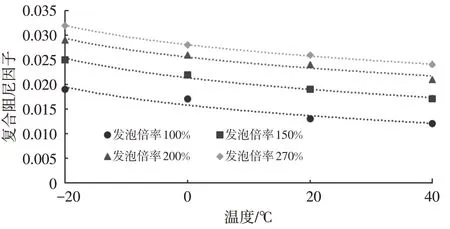

发泡型抗石击车底涂料也具有较好的减振性能,是因为涂膜涂层内部有很多密闭的发泡气囊,在受到外界撞击时,振动能量使内部气囊产生一定的形变而损耗。因此,透过抗石击车底涂料传递到车身钢板上的振动能量较小,起到一定的减振效果。相同膜厚下不同发泡倍率下的抗石击车底涂料的减振性能如图6所示。

图6 不同发泡倍率抗石击车底涂料减振性能对比

通过图6可知,在一定的发泡倍率范围内,发泡倍率越高,其复合阻尼因子也相对较高,减振性能也相对较好。

4 结论

通过以上研究,可以得出以下结论。

a.物理发泡微球添加量越多,抗石击涂料涂膜发泡率越大,其抗石击性能会随之下降,质量分数超过8%时,抗石击性能等不能满足基本要求;

b.物理发泡微球在配方中的质量分数为2%~6%范围内,发泡微球含量越高,涂膜发泡率越大,干膜质量分数越低,对汽车轻量化、降本、隔音和减振效果越显著;

c.物理发泡型汽车抗石击车底涂料,对汽车轻量化、降本、隔音和减振都有较好的效果,并确定物理发泡剂在配方中的质量分数为6%时,其轻量化、降本、隔音、减振和抗石击性能达到最佳平衡。