低VOC含量聚氯乙烯内饰材料的制备及应用

任向征 王春菊 杨哲 邹再旺

(晨虹(天津)科技股份有限公司,天津 300401)

1 前言

随着汽车产业的发展,轻量化慢慢成为了消费者关注的重点之一,因而越来越多的聚合物在汽车内饰材料乃至承载部件中使用[1-4]。但由于这些聚合物会发生降解反应,且聚合物生产过程残留的单体、催化剂、溶剂以及其他助剂的残留与分解会产生大量挥发性有机化合物(VOC),同时VOC会随着时间的延长从汽车内饰材料中散发出来,不仅会损害使用者的健康,还会严重污染环境[5-9]。

VOC主要包括烷烃类、芳香烃类、醛酮类、硅氧烷、酯类、醇类等物质,这些物质会对人体健康造成严重的损害。因此,通过使用先进的设备、优化加工工艺及提高生产技术水平来降低汽车内饰材料的VOC含量意义重大,势在必行。近年来,国内外研究人员在此方面进行了大量的相关研究,并取得了可观的成果[10-13]。

本文从甄选对VOC影响大的原料(增塑剂、表面处理剂)及优化加工工艺(压延法)2个方面来进行低VOC含量PVC材料的研究,并应用于汽车内饰材料中。

2 重要原料甄选

由于增塑剂及表面处理剂(涂料)中含有大量具有刺激性气味的挥发性有机化合物,因而对这两类原料进行甄选是降低PVC内饰材料VOC最有效的方式之一。

2.1 增塑剂

目前,邻苯二甲酸酯类增塑剂增塑效果优异、生产工艺简单、成本低廉、稳定性好,是PVC最常用的增塑剂之一[14]。其中,邻苯二甲酸二辛酯(DOP)虽然应用广泛,但其挥发性强,不仅会对人体造成不可逆的危害,还会污染环境[15]。因此,本文选取挥发性较小(雾化值低)的4种增塑剂:邻苯二甲酸二(2-丙基庚)酯(DPHP)、邻苯二甲酸911酯(911P)、邻苯二甲酸二异癸酯(DIDP)、癸二酸二壬酯(DNS),将这4种增塑剂进行分析比较,挑选出综合性能最优异的PVC增塑剂。

2.1.1 DPHP、DIDP、DNS、911P挥发性对比

分别取DPHP、DIDP、DNS、911P各7 g,置于125℃烘箱中3 h,之后取出测试质量并计算损失率,结果如图1所示。从图中可以看出,4种增塑剂在125℃/3 h的热损失率排序为DIDP>DPHP>DNS>911P。其中,DIDP的热损失率为0.832%,明显比其他3种增塑剂大。这说明了DIDP中的易挥发物质多于其它增塑剂。因此,911P、DPHP、DNS挥发较低。

图1 精制DPHP、DIDP、DNS、911P挥发性对比(125℃/3 h)

2.1.2 DPHP、DIDP、DNS、911P气味性对比

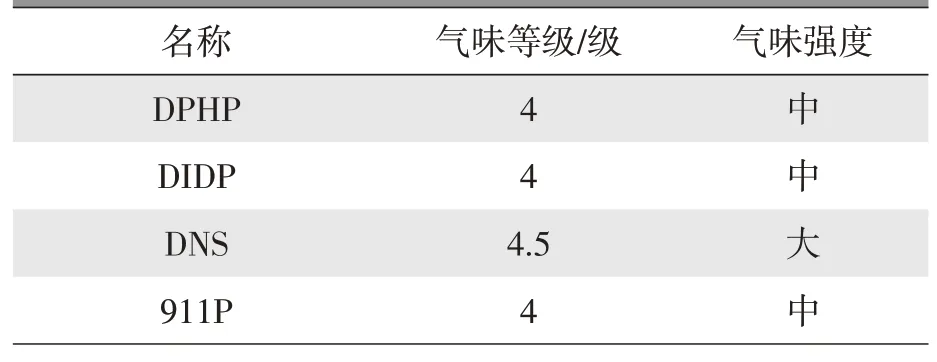

取相同质量的DPHP、DIDP、DNS、911P,并进行气味测试,测试条件为80℃/2 h,结果如表1所示。其中,DPHP、911P、DIDP气味等级均为4.0级,而DNS为4.5级,气味大。因此,DPHP、DIDP、911P气味等级比DNS低。结合2.1.1节中的分析结果,DPHP、911P综合性能优于其它同类型产品,因而选定这2种增塑剂进入下一步试验分析对比。

表1 DPHP、DIDP、DNS、911P气味等级(80℃/2 h)

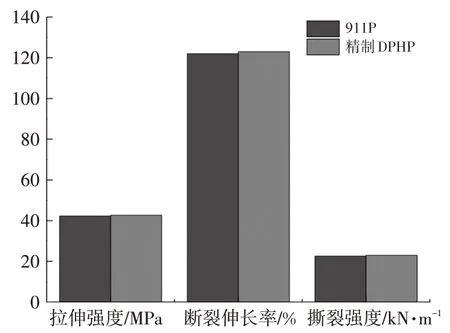

2.1.3 DPHP、911P对PVC力学性能的影响

分别将DPHP、911P应用于PVC中,并取相同规格的样品,进行物性测试,测试结果如图2所示。从图中可以看出,DPHP增塑剂体系的拉伸强度、断裂伸长率、撕裂强度均与911P增塑剂体系接近。这说明了DPHP、911P虽然成分不同,但作为邻苯二甲酸酯类增塑剂,二者对PVC的增塑效果接近,2组样品的力学性能相差很小。

图2 精制DPHP、911P对PVC力学性能的影响

2.1.4 DPHP、911P雾化性能对比

图3是DPHP、911P的雾化性能比较。从图中可以看出,DPHP的雾化值是0.9 mg,比911P(0.4 mg)高125%,结合2.1.1节中的测试结果得出结论:911P的挥发比DPHP低。

综上,使用911P增塑剂,PVC的综合性能(力学性能、挥发、气味)最好。

2.2 表面处理剂

表面处理剂不仅可以调控材料表面的光泽系数,还可以赋予材料表面特定性能(抗菌、防霉、耐磨、耐老化、耐化学腐蚀等),是PVC内饰材料不可或缺的原料之一。同时,由于表面处理剂的成分基本为低分子有机化合物,且种类繁多,对气味、VOC影响巨大。因此,甄选表面处理剂也是降低PVC内饰材料VOC有效方式之一。

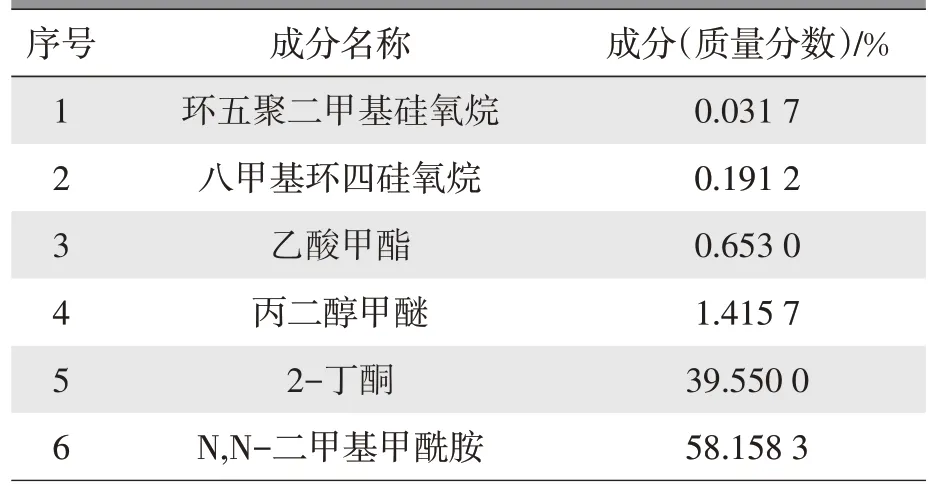

采用气相色谱-质谱联用法,分别对溶剂型表面处理剂及水性表面处理剂进行分析,分析结果分别如表2、表3所示。从表2可以看出,虽然溶剂型表面处理剂的检测成分较少,但其主要成分N,N-二甲基甲酰胺不仅毒性较大、有强烈的鱼腥味,且沸点为154℃,远远高于正常表面处理工序的温度(通常表面处理温度为120~130℃,温度过高PVC过软,工序无法正常运行),因而很难去除;从表3可以看出,虽然水性表面处理剂的检测成分较多,但其主要成分丙二醇甲醚不仅毒性较小、气味较小,且沸点为120℃,远低于N,N-二甲基甲酰胺的沸点,因而更易于去除,PVC材料的VOC也相对较小。

表2 溶剂型表面处理剂成分-气相色谱-质谱联用法分析

表3 水性表面处理剂成分-气相色谱-质谱联用法分析

因此,使用水性表面处理剂,PVC材料的VOC较低。

3 加工过程分析及工艺优化

压延法是将已经塑化的热塑性塑料通过水平辊筒间隙,使物料在挤压和延展的作用下,变成具有一定宽度、厚度与表面光洁的薄片制品,其生产PVC内饰材料的主要流程为压延、表面处理、压花、成品。

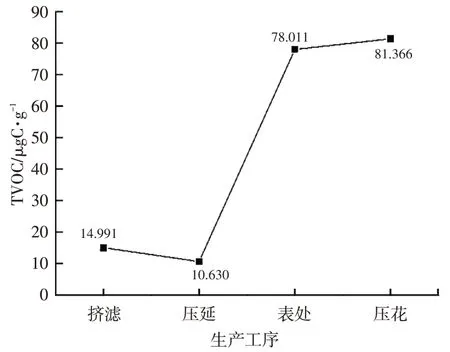

依据甄选后的增塑剂、表面处理剂及其他PVC主要原料(PVC树脂、稳定剂等)制作PVC样品,并从各生产工序取样,分别测试VOC,测试结果如图4所示。

图4 PVC内饰材料各生产工序的TVOC测试结果

从图4中可以发现:挤滤样品的TVOC为14.991μgC/g,分析认为材料经密炼、开炼持续受热塑化,挤滤样品为团状且在密闭环境中加工,PVC助剂产生了小分子物质并有积聚。之后,材料在压延工序压延展开时,TVOC降低至10.630μgC/g,分析认为:一方面,压延工序将材料做了充分延展,这一过程中材料工序耗时较长且处于相对开放的环境,因而材料中的小分子物质得到了的挥发,TVOC数值降低;另一方面,助剂中的小分子易挥发及易分解物质随着加热时间的延长(经过了密炼、开炼、挤滤、压延工序)得到了排放,含量逐渐减少。之后,在表处工序,材料的TVOC急剧上升,达到了78.011μgC/g,这是因为增加了新材料表面处理剂,表面处理剂引入了大量小分子易挥发物质,导致TVOC上升;另外,表处工序烘箱温度为120℃,某些小分子物质沸点高于此温度,不足以排除部分小分子物质,因而造成了TVOC的急剧上升。最后,材料在压花工序的TVOC为81.366μgC/g,与表处样品相差很小(不到5%),这是因为压花预热温度低且时间短,而压花辊温度虽然高但与样品接触时间短,压花工序无法去除表处残留的小分子物质,因而材料的TVOC变化很小。

从上述测试中可知,挥发性有机化合物在压延法生产过程中是不断向外散发的,但在散发的同时又会产生新的挥发物,因而需要对成品进行脱挥处理(即通过热对流促进挥发性有机化合物的散发,从而降低成品的VOC)。

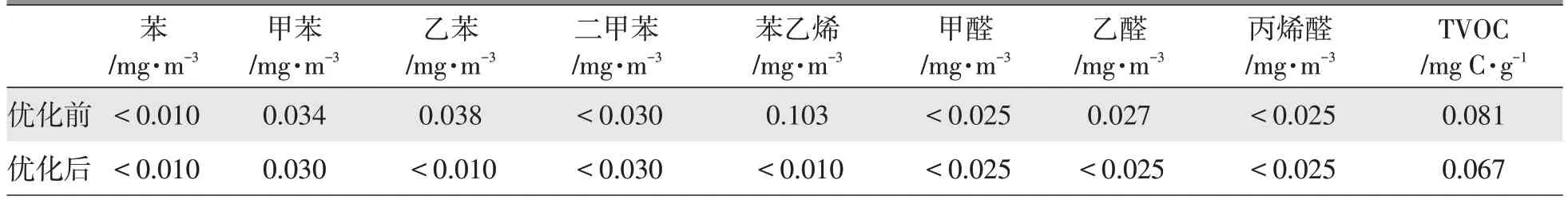

对优化前、后的PVC材料进行VOC测试,测试结果如表4所示。从表中可以看出,经过工艺优化后,PVC材料的VOC明显下降。其中,TVOC下降了17.28%,乙苯挥发量下降了73.68%以上,苯乙烯挥发量下降了90.29%以上。这说明了脱挥工序通过热对流的方式带走了PVC材料内残留的挥发性物质,从而降低了PVC材料的VOC。

表4 优化前、后PVC材料的VOC对比

4 结束语

为了获得低VOC含量PVC内饰材料,对增塑剂及表面处理剂进行分析、选择与验证,同时对压延法生产工艺进行优化,研究结果如下。

a.使用911P增塑剂,PVC材料的综合性能(力学性能、挥发、气味)最好;

b.使用水性表面处理剂,PVC材料的VOC较低;

c.脱挥工艺能明显降低PVC材料的VOC。