接触网作业车平台下降问题分析

王荣新

(中国铁路昆明局集团有限公司 玉溪供电段,高级工程师,云南 昆明 650100)

JW4G等接触网作业车的整体式平台现场使用广泛,液压系统技术成熟。使用中液压系统故障,通过应急处置,就能把平台操作回位。实际工作中,更侧重司机现场应急处置技能的提升,对阀件的研究、检修相对不足。阀件发生故障,大多更换总成修复,存在车辆停时长,维修费用高的问题。

1 概况介绍

JW4G作业过程中平台不能下降,司机进行应急处置返回后检查,发现平台上升、左旋、右旋动作、压力均正常,但不能下降,说明故障部位是平台下降电路、液压油路。

继续将升降电磁换向阀上的“上升”、“下降”线圈互换检查,发现“下降”电气开关能操作平台“上升”,表明故障部位是平台下降液压油路。

2 原理分析

2.1 平台升降原理分析

JW4G工作平台安装在车体B端转向架中心线向前30mm处,包括机械部分和驱动机械部分的液压系统。液压系统由齿轮泵、手动换向阀、升降电磁换向阀、旋转电磁换向阀、双单向节流阀、平衡阀、升降油缸、回转马达、制动器油缸、单向节流阀、紧急下降球阀、阀块、滤清器、手油泵、油箱等组成。(如图1)两个FK为阀块,虚线部分内的阀件以板式连接安装在阀块上,由阀块内部的通道建立油流通道。

2.1.1 上升动作 手动换向阀至工作平台,启动发动机通过传动系统驱动齿轮泵,经单向阀、手动换向阀B口至升降电磁换向阀进油口;操作电气开关至“上升”,升降电磁换向阀阀芯移动到右位;压力油经升降电磁换向阀右位进油口、双单向节流阀、阀块B1口、平衡阀主油路、升降油缸无杆腔;升降油缸有杆腔内的油液经阀块A1口、双单向节流阀、升降电磁换向阀右位出油口、旋转电磁换向阀中位进出油口、回油滤清器、油箱;升降油缸的无杆腔接通压力油、有杆腔接通回油箱,实现升降油缸上升。升降油缸的活塞杆与升降柱的内柱、作业台连接,油缸带动作业平台上升。如果此时电气开关至“停止”,升降电磁换向阀线圈断电,阀芯移动到中位,压力油流回油箱停止上升。

2.1.2 下降动作 升降电气开关至“下降”,升降电磁换向阀阀芯移动到左位;压力油经升降电磁换向阀左位进油口、双单向节流阀、阀块A1口、升降油缸有杆腔,同时经平衡阀控制口打开平衡阀主油路;升降油缸无杆腔内的油液通过平衡阀主油路、阀块B1口、双单向节流阀、升降电磁换向阀左位出油口、回油滤清器流回油箱;升降油缸的有杆腔接通压力油、无杆腔接通回油箱,油缸带动作业平台下降。

2.2 平衡阀结构原理分析

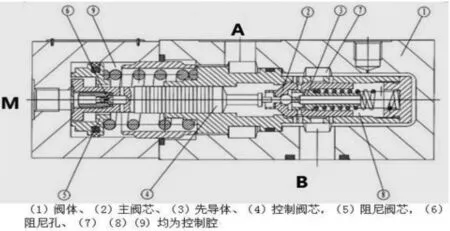

下降油路中安装有FD12PA10B00型平衡阀,其结构原理如图2,主要由阀体、主阀芯、先导体、控制阀芯、阻尼阀芯等组成。为减少控制阀芯移动过程中的冲击,控制阀芯中心油道安装有阻尼阀芯,阻尼阀芯中心的油道就形成阻尼油道和阻尼孔,阻尼阀芯与控制阀芯间安装有滤网,对进入控制腔的油液进行过滤。图中油口A接压力源即进油,油口B接负载即出油,油口M为控制油口。

图2 FD12PA10B00平衡阀结构原理

初始状态下,主阀芯②处于关闭状态,A油口与B油口不接通。A油口有压力油时,主阀芯②压缩控制腔⑧内的弹簧开启,油液从A口流向B口。

油液从A口流向B口时,遇系统失压或A口油管爆裂等,A、B油口间的压差小于负载压力,则主阀芯②在油口B的负载压力和控制腔⑧内的弹簧共同作用下,关闭A、B间的通道,A油口与B油口不接通。如油液从B口向A口反向流动,则B口油液与控制腔⑧内的弹簧共同作用,推动主阀芯②关闭A、B间的通道,A油口与B油口不接通。

油液从B口向A口反向流动时,如控制口M压力达到设计要求,M口压力油推动控制阀芯④,顶开主阀芯内的先导体③,并最终打开主阀芯②,B油口与A油口接通,实现B油口向A油口的反向流动;如控制口M压力未达到设计要求,则控制阀芯在控制腔⑨内的弹簧作用下回位,主阀芯内的先导体③、主阀芯②回到初始状态,关闭B、A间的通道,B油口向A油口的反向流动终止。

从平台升降、平衡阀原理分析可知平台不能下降是平衡阀工作不良引起。拆下平衡阀解体检查,发现控制阀芯中心的阻尼阀芯后方的滤网因窜动、扭曲、挤压成团状使阻尼油道堵塞,控制油口M的压力不足,不能实现B油口向A油口的反向流动。

3 问题处置及防范措施

3.1 问题处置

阻尼阀芯有外螺纹,控制阀芯中心有匹配的内螺纹,安装滤网的顺序是滤网装入控制阀芯中心油道后再装入阻尼阀芯,然后通过拧紧阻尼阀芯与控制阀芯间的螺纹,实现滤网的固定。

生产厂家在组装滤网过程中,阻尼阀芯与控制阀芯间的螺纹紧固力矩不足,液压油流经阻尼油道一定时间后因油液冲击造成阻尼阀芯松动,松动后滤网失去固定发生窜动、扭曲、挤压成团,堵塞了阻尼油道。

把滤网处理平整,清洗各部件后组装平衡阀并安装平衡阀总成,平台下降动作正常。

3.2 防范措施

按当前实际,为防止、及时发现平衡阀故障,在年修工作中需要开展好以下工作。

按期清洗滤清器、更换符合要求的液压油;检查、调整液压系统节流阀,使平台各动作的时间符合要求;检查、调整平台各动作时的压力,使其符合规定;在冬季开始前,适时对平衡阀进行解体清洗。

4 结论

接触网作业车作业平台负载小、速度低、持续使用时间短,使用中液压油水分、金属屑杂质过多,以及粘度变大、氧化变质,引起平衡阀的阻尼阀芯滤网堵塞压力不足,是平台不能下降故障的最常见原因。但平衡阀生产过程中阻尼阀芯与控制阀芯紧固力矩不足,也会引发同样的故障,从控制阀芯上拆卸阻尼阀芯对滤网进行检查、处理并将阻尼阀芯、控制阀芯紧固到位,才能针对性地解决这个源头缺陷。