动车组车载BTM设备性能检测系统

蒋晓鸽

(中国铁路南宁局集团有限公司 南宁通信段,工程师,广西 南宁 530029)

1 引言

随着铁路运输事业的发展,动车组信号设备故障已经成为影响铁路运输发展的瓶颈。动车组车载BTM设备在长时间使用的过程中,BTM天线发射的能量存在波动或降低的可能。该能量信号用于激活地面的应答器工作,是BTM设备工作的关键信号,其强度大小也是关键性能指标。在一定的范围内,能够保证BTM设备正常的激活地面应答器并接收应答器报文信息,当性能下降时,BTM设备存在隐患,不能可靠激活应答器并接收应答器信息,这时需要及时提醒用户对BTM设备进行检查。因此,对信号设备性能预判,对可能出故障的设备做故障前的预防维修,成为了提升铁路运输效能的必要途径。车载BTM设备是动车组车载设备的关键设备之一,在车载设备常见的故障中,BTM相关的故障占相当大的一部分。现有的维护工作往往只有故障后的“处理”,缺少故障前的预防维修。如何通过一些简单、可靠、高效的手段,对车载BTM设备的运行状态进行检测,并根据检测情况对设备健康状态做出故障预测,最大限度的降低对运输的影响,成为我们必须研究的课题。

2 当前检修手段和问题

2.1 当前检修手段

目前对于动车车载BTM设备的检修和维护主要通过以下方法:外观检查、上电自检、检修人员在BTM天线下方晃动应答器然后观察BTM状态指示灯、记录器数据的转储分析。

2.2 存在问题

2.2.1 危害健康 工作人员长期经常性的接触BTM天线进行检修,天线的辐射危害身体健康,而且存在强电危险。

2.2.2 潜在问题无法发现 工作人员在检修过程中只能定性的发现设备是否故障,而不能发现设备存在的潜在问题。比如:BTM天线的安装高度降低、BTM天线的发射能量降低,都无法从日常的检修过程中准确的判断出来。

2.2.3 数据统计缺陷 工作人员进行检修工作中缺乏对检修数据长期的记录、统计分析、故障预警。

3 方案设计

3.1 系统总体方案

为切实解决问题,提出动车组车载BTM设备性能检测系统,该系统主要完成对动车组车载BTM设备进行出入库检测。系统由轨旁处理中心、接收单元、机车识别单元、电子标签、BTM检测服务器和数据终端组成,如图1所示。

图1 系统总体方案图

机车识别单元由RFID读取器构成,主要用于获取电子标签里的机车信息,即车(端)号。

接收单元由接收天线和高度计构成,实现对BTM天线能量的测量以及BTM天线安装高度的测量。

轨旁处理中心作为数据收集和转发的平台,一方面为接收单元和机车识别单元提供电源及开启时机指令,另一方面通过有线或无线的方式向检测服务器回传数据。

BTM检测服务器对数据进行分析和判定,并将结果推送至数据终端。

3.2 硬件设计

轨旁设备和轨内设备相当于一套数据采集系统,其基本构成如图2所示。

图2 数据采集系统原理图

系统自动启动:机车通过检测区域的过程中车轮首先通过磁钢,磁钢发射脉冲信号给启动单元,处理器单元通过启动单元检测到机车驶入后启动整个测试系统,开始执行测试。

车号识别:检测系统启动后,处理器单元会给电子标签读取装置发送开机命令,电子标签读取装置通过电子标签读取天线发射激励信号,并解析电子标签信息,列车通过后电子标签读取装置将解析的信息通过串口发送给轨旁处理中心。

高度测量:高度测量模式实时采集BTM天线高度的变化,并将信号转换为4~20mA电流信号发送给轨旁处理中心,轨旁处理中心通过高度测量单元将电流信号转换为高度值。

能量及频率测量:系统通过库检环线接收BTM天线发射的能量,并通过同轴线缆传输至轨旁处理中心的27M信号接收和处理单元,处理器单元通过对采集数据的分析处理,从而测得频率和能量。

3.3 软件设计

3.3.1 软件设计说明 系统客户端软件及台账软件均采用VisualStudio2013开发,界面用xmal语言编写,框架为WPF框架,可以在Windows7及以上平台运行。软件主体架构采用MVVM(Model、View、View-Model)三层架构。

Model层:数据层;View层:实现UI界面操作与View-Model的命令绑定,属性的双向绑定;View-Model层:直接与界面绑定的中间层,实现具体的业务逻辑。

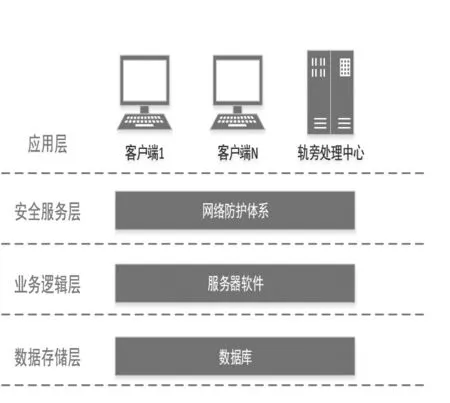

3.3.2 系统层次结构 系统分为四个层次,即数据存储层、业务逻辑层、安全服务层以及应用层,如图3所示。

图3 系统层次结构图

客户端软件作为人机交互终端,用来监测各轨旁处理中心的工作状态、监视列车通过信息以及测试结果、事件管理、实时事件监测、历史事件查询、BTM高级分析、BTM数据查询。

4 方案实施

4.1 现场部署

动车组车(端)号等机车信息是固定不变的,均存储在车底头部安装的电子标签内。电子标签类似于每辆车的“身份证”,里面存储有机车的车型、车号、车端等信息,利用该电子标签即可实现列车车号的自动识别。该电子标签可以是现有ATIS(铁路车号自动识别系统)的电子标签,也可以根据实际需求安装。

每组动车根据走行公里的不同进库检修作业也不同,一般是一至三天均需进库进行一、二级检修作业,因此可考虑在动车所存车场至检修库的线路咽喉处布设本系统,在车组经过时即对天线能量大小和高度变化进行测试,同时将机车信息与测试数据打包回传,服务器对该组数据进行统计分析并与本组车的上一次测试数据进行对比,判定是否超出阈值范围,同时向客户端推送结果及预测变化曲线。现场部署如图4所示,接收单元及机车识别单元均采用高铁线路应答器外观模具及安装标准,轨旁处理中心采用信号专业标准的XB箱盒安装标准。

图4 现场布置效果图

4.2 功能测试

4.2.1 测试BTM天线能量 当列车从接收单元上方经过的时候,轨旁处理中心通过27M信号接收和处理单元实时采集BTM天线发射的能量。

在采集的过程中,系统实时对采集到的能量值进行比较,并记录下最大值,该最大值即为BTM天线的能量。

4.2.2 测量BTM天线高度 列车从接收单元上经过时,轨旁处理中心会实时进行高度测量。但是,当BTM天线在接收单元的正上方时测得的高度才是BTM天线的高度,其余测量到的都是车底距离应答器的高度。因此,需要通过某些测试方法获取到BTM天线到达接收单元上方的时刻。如图5所示,列车通过接收单元时,接收单元检测到的能量变化如图5中e0曲线所示,能量最大的时刻就是BTM天线在接收单元正上方的时刻。

图5 接收能量变化趋势

当列车从接收单元上经过的过程中,轨旁处理中心必须实时比较采集到的能量值,并记录下能量最大时测得的高度值,该高度值即为BTM天线距离应答器的高度值。

4.2.3 BTM设备性能预判 列车在每次出入库的时候,该系统都可以对列车进行智能检测,通过长期对BTM设备测试数据的采集和分析,可以绘制出列车BTM设备整个生命周期的性能变化趋势(如图6),当检测到BTM设备性能到达临界状态时,BTM检测服务器可以向数据终端发送性能预判信息,提示检修人员进行检修。

图6 客户端软件性能趋势界面

5 结论

动车组车载BTM设备性能检测系统可以在列车出入库时自动实现对BTM天线能量和高度的测试,并可以根据测试结果实现对BTM性能变化趋势的长期监测,自动统计监测数据,同时根据BTM性能变化趋势给出性能预判。因此,通过该系统,检修人员可以在故障发生前就对设备进行检修,排除故障,可极大的降低BTM设备的故障率。

本系统不需要维护人员投入较多的工作,对现有维护任务并不会造成影响,同时可以减少维护人员对设备进行人工测量的工作,提高设备检测效率。