铁路客车轴箱弹簧断裂问题分析及改进

郭继祥,姚建军,赵 静,王 影,孙克强

(中车唐山机车车辆有限公司 河北省轨道车辆转向架技术创新中心,1.高级工程师,2.3.4.5.工程师,河北 唐山 063035)

1 前言

轨道交通在中国迅猛发展,随着车辆运行速度的提高和振动程度的加剧,其各部件实际运行的条件更加恶劣。转向架作为走行部是车辆的重要组成部分,担当着运行、导向、承载、减震的任务,同时也是牵引和制动最终执行者,在使用过程中承受垂向、横向、纵向和斜对称等载荷,属于复杂的多轴疲劳载荷,是一个典型的复杂机械系统。如运行中转向架轴箱弹簧突发断裂,会造成动力学状态和性能突变影响车辆的行车安全[1-2]。2019年8月至12月某型客车转向架轴箱弹簧断裂问题发生17起,故障率高。弹簧断裂原因复杂,材料表面的缺陷及材料的热处理工艺均可导致弹簧失效[3],为研究其断裂原因,需从多方面进行分析与研究。

2 问题研究

2.1 弹簧结构

弹簧为圆截面圆柱螺旋压缩弹簧,两端面磨平(如图1),主要对车辆起减震作用。

2.2 弹簧断裂原因分析

针对弹簧断裂问题,从轴箱弹簧入厂鉴定、过程组装等生产过程进行了调研,均符合规定。下面对断裂弹簧材质、宏观及微观形态、硬度等进行分析。

2.2.1 弹簧材质分析 在弹簧断裂处截取样品,采用光谱仪进行化学成分分析,结果见表1,材质符合其技术要求。

图2b中断裂源区热氧化火色明显,说明该处受到异常冲击挤压和磨损,产生热量较高,导致裂纹源高温氧化,在较严重的挤压点处断裂成为裂纹源。

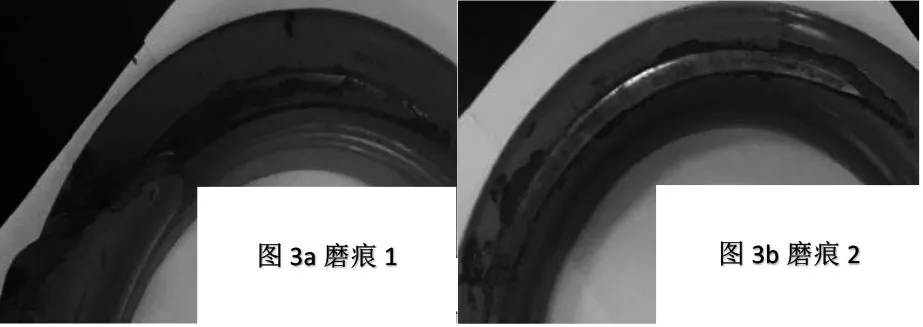

图2c为弹簧断口照片,断口具有非常明显的贝纹区、疲劳扩展区、疲劳瞬断区,疲劳源位于第一道接触磨痕(见图3a),在接近弹簧尾尖方向即将结束的接触部位,断口沿近似切线45°方向,属于典型接触疲劳断口[4]。

图2 弹簧断裂外观

弹簧在承受正常负荷工作过程中,正常接触线应在距弹簧尾尖约1/4圈范围,而由图2a可知弹簧表面有两处磨痕,弹簧在工作期间的接触线分布在距弹簧尾尖3/4圈范围,说明弹簧承受载荷较大。

图3a中磨痕1与图3b中磨痕2表面均有摩擦过热造成的锈蚀现象,磨痕1的宽度大于磨痕2的宽度,氧化颜色比磨痕2要重,说明磨痕1所受的摩擦力大于磨痕2,产生的热量相对比磨痕2高。

图3 弹簧磨痕外观

磨痕1和磨痕2出现的磨损,说明弹簧在受纵向载荷的同时也承受横向载荷,只有两接触面发生相对运动才能形成磨损,单纯的纵向接触运动只能在接触部位形成压痕。磨痕1是正常工作状态下长期受力和横向位移作用造成的磨痕,磨痕2是周期性受力和横向位移作用的磨痕,周期性的接触容易在弹簧端部平面出现翘曲现象,使构件容易出现应力集中点,也解释了磨痕1宽度大于磨痕2宽度的原因。

综上分析弹簧在运用过程中,可能存在超载和横向作用,从而引发弹簧早期接触疲劳破坏。

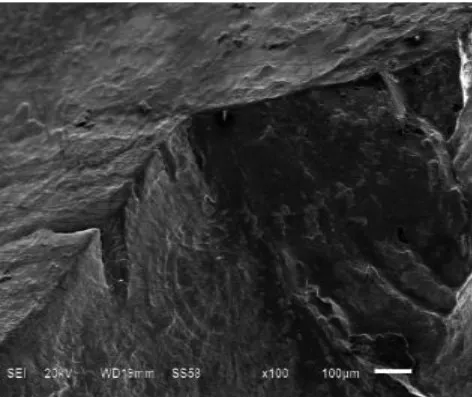

2.2.3 弹簧失效微观分析 对弹簧断口进行微观观察,扫描电镜下低倍观察断口的疲劳条带非常清晰,沿扩展方向找到源区位置(见图4a和4b),发现裂纹源位于表面受异常挤压的位置,在该位置未见夹杂物等冶金缺陷痕迹(见图5)。在裂纹源附近的挤压面发现多条较细的显微裂纹(见图6),观察疲劳扩展区发现疲劳辉纹(见图7),断口瞬断区高倍形貌呈准解理断口特征(见图8)。微观断口表明弹簧断裂为典型的疲劳失效。

图5 微观断口冶金成分

图6 显微裂纹

图7 疲劳辉纹

图8 断口瞬断区形貌

2.2.4 金相分析 采用金相显微镜对试样做纵向的非金属夹杂物形态分析并对纵横向显微组织进行观察分析,结果表明材料内部只有极少量细小硫化物夹杂(见图9),纯净度较好。横向中心显微组织见图10,边缘显微组织见图11,在弹簧内侧边缘发现少量针状铁素体(见图12);纵向金相显微组织中心处高倍下可见针片状铁素体(见图13),边缘组织均匀细小(见图14)。

图9 细小硫化物夹

图10 横向中心

图11 横向边缘

图12 内侧边缘

图13 纵向中心高倍

图14 纵向边缘

可见试样的显微组织为中温回火马氏体,均匀细小,边缘与中心组织较均匀,淬透性较好,中心部位发现轻微针状铁素体,未见脱碳、氧化等缺陷。金相分析表明弹簧材料显微组织符合技术要求。

对照组用雌激素软膏(国药准字:J20090033)治疗,清洗外阴后将药物涂抹于阴道内,1次/d;观察组在对照组的基础上给予保妇康栓治疗,清洗外阴后将药物置于阴道内,1次/d。两组均治疗14 d。

2.2.5 硬度检测 从断裂弹簧的疲劳裂纹源处截取硬度测试试样,洛氏硬度检测结果见表2,结果符合技术要求。

表2 洛氏硬度检测结果

3 原因分析

通过对断裂弹簧的材质化学成分、硬度等进行检测,均符合其技术标准要求,材质合格。金相分析断裂弹簧的组织为屈氏体加索氏体,是弹簧正常回火组织,未见冶金缺陷,符合技术要求。

对断裂弹簧的断口宏观和微观观察,同时结合弹簧受力分析,确定弹簧破坏形式为疲劳断裂。弹簧断裂位置为第一圈断面磨平的弹簧与第二圈整圆弹簧过渡处,该处受到了较为严重的周期冲击挤压,从而导致弹簧局部压溃开裂,这些细小裂纹成为疲劳源,导致弹簧发生疲劳开裂[5]。

4 改进措施及效果

4.1 改善支撑圈附近弹簧受力及应力状态

优化弹簧支撑圈圈数,通过仿真计算,弹簧支撑圈由1.5圈改为1.75圈,将大大降低该处的弹簧应力。

4.2 优化支撑圈结构

仿真计算表明,弹簧端部制扁长度≥0.75圈,宽度为(0.75~1)d(d为弹簧料径),同时调整工作圈与支撑圈之间间隙可改善该处的应力状态[6]。

4.3 调整弹簧安装方位

同一轮对轴箱弹簧簧尖对向安装,以改善其在车辆运行中的受力状态。

对轴箱弹簧进行上述优化后,取得了良好效果,改进后的弹簧随车辆运行至今未再发生断裂故障。

5 结论

通过对断裂弹簧制造过程、材质和断口形貌等分析,表明弹簧受到严重的周期载荷冲击挤压,导致弹簧局部压溃开裂形成疲劳源,是弹簧发生疲劳开裂的原因。

针对分析结果,通过仿真计算,优化了弹簧支撑圈数、支撑圈结构和弹簧在转向架上的安装方位,可有效改善车辆运行中弹簧支撑圈处的应力状态,解决了弹簧发生疲劳断裂的问题。