烟气碱法脱硫技术在硫回收装置的应用

王建成,林金安

(中国石化海南炼油化工有限公司,海南儋州 578001)

近年来,我国环境保护虽然取得了积极进展,但环境形势依然严峻。石油炼制工业原油加工量的不断增加和原油品质的劣质化,导致污染物排放量居高不下,区域性大气、水污染问题日趋明显。GB 31570—2015《石油炼制工业污染物排放标准》规定,新建硫回收装置烟气ρ(SO2)排放限值为400 mg/m3,特别排放限值为100 mg/m3。鉴于新环保要求,中国石化海南炼油化工有限公司(以下简称海南炼化)新建1套80 kt/a的硫回收装置,采用常规“Claus硫回收+加氢还原吸收+尾气焚烧+后碱洗”工艺流程。后碱洗工艺采用中石化南京工程有限公司(以下简称南京工程公司)设计的烟气碱法脱硫技术,该技术在炼油脱硫、煤化工脱硫等领域的尾气处理中都有应用,可处理含较高浓度SO2的高温尾气,尤其适用于SO2浓度波动大时快速、及时地控制SO2排放量。该技术具有操作简单、吸收能力强、产生的钠盐溶解度大、可避免设备结垢和淤塞的特点[1]。

1 碱法脱硫工艺简介

1.1 装置概况

海南炼化新建的80 kt/a硫回收装置由南京工程公司设计,北京燕华工程建设有限公司承建,2019年10月15日开工建设,2021年1月25日工程中交,2021年5月24日首次开工运行。

硫回收装置主要处理来自溶剂再生装置、酸性水汽提装置的清洁酸性气和含氨酸性气,回收高浓度酸性气中的硫,净化后尾气达到国家排放标准,净化过程中得到副产品硫黄。该装置主要包括硫回收、尾气处理、液硫脱气、烟气后碱洗和溶剂再生5个工艺部分,设计年开工时间8 400 h,操作弹性为30%~130%。

1.2 碱法脱硫工艺流程

碱法脱硫工艺流程见图1。

图1 碱洗脱硫工艺流程

来自尾气焚烧炉的含高浓度SO2的高温烟气首先经过整体式热管烟气换热器从300 ℃降至220℃,然后从顶部进入急冷管,循环液经过急冷循环泵加压后进入急冷管进行喷淋,并吸收尾气中大部分SO2。降温至60 ℃后的尾气从塔釜进入吸收塔,经过精吸收循环,尾气中剩余的SO2绝大部分被吸收,生成Na2SO3和NaHSO3。尾气继续上行至水洗段,与来自水洗泵的水逆流接触,尾气中夹带的钠盐溶液被置换。尾气最后经过除沫器除沫后与高温尾气通过整体式烟气换热器换热升温至130.5 ℃,经烟囱排放至大气。

吸收塔底部的吸收液一部分经过急冷循环泵输送至急冷管吸收尾气中的大部分SO2,另一部分经过精吸收泵输送至吸收段,与上升的尾气逆流接触吸收尾气中的SO2。水洗段集液盘中的溶液溢流至水循环槽,然后分别经过一级水洗泵和二级水洗泵加压送至各级对应的水洗段。

在急冷循环泵和精吸收泵入口注入碱液,碱液的注入量由pH分析仪控制,急冷管内液体及吸收塔塔釜的液体pH值为6.8~7.3,吸收塔中的pH值为6.9~7.6。为了保持塔内的液相平衡,水循环槽内连续注入除盐水。吸收塔塔釜的含盐液经氧化后COD值为30~60 mg/L,pH值为7.0~8.5,满足排放要求后送厂内含盐污水管网。

1.3 碱法脱硫技术原理

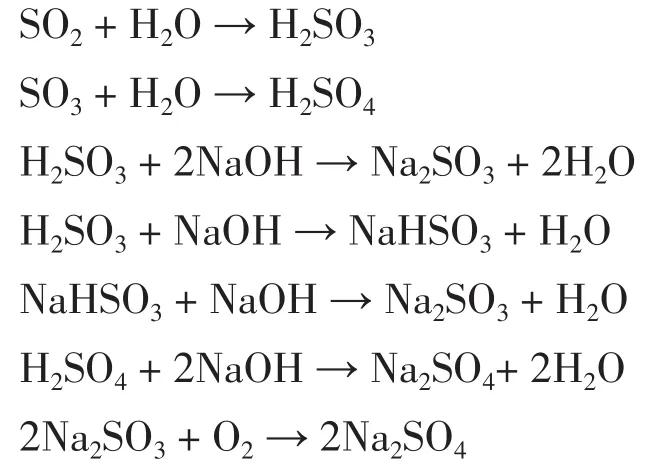

烟气中的SO2和SO3易溶解水,生成亚硫酸和硫酸,与碱液中的氢氧化钠反应生成亚硫酸盐、硫酸盐和水,以降低烟气中SO2的浓度[2]。反应方程式如下:

碱法脱硫利用NaxH2-xSO3(x=1~2)不断循环的过程来吸收烟气中的SO2,在吸收过程中生成的酸式盐NaHSO3对SO2不具有吸收能力,随着吸收过程的进行,吸收液中的NaHSO3数量增多,吸收液的吸收能力下降,因此需要向吸收液中补充NaOH溶液使部分NaHSO3转化为Na2SO3并外排反应后的钠盐溶液,保持吸收液Na2SO3的浓度比例相对稳定以保证吸收液的吸收能力。

1.4 碱法脱硫技术特点

硫回收装置采用的尾气焚烧后碱法脱硫工艺的主要技术特点有:

1)碱液消耗量小,盐水排放量少。由于前段工艺硫黄回收率高,焚烧炉排放SO2浓度低,相应地消耗碱液量小。

2)尾气焚烧后SO2浓度低,且易于控制。烟气经尾气加氢还原吸收处理后再焚烧,经碱液进一步吸收净化,比较容易达到ρ(SO2)≤100 mg/m3的排放标准。尾气焚烧后的烟气再由碱液吸收,避免了传统工艺中有机硫无法吸收导致排放烟气SO2超标的问题,可使最终烟气SO2达到超低排放要求。

3)避免装置停工赶硫及降温、开工初期生产不稳定导致的烟气SO2超标等问题的发生,适用于硫黄回收装置的任何工况条件。

4)工艺流程较为简单,无副产物,仅有废水排出,钠盐较为稳定,不存在气溶胶问题。

5)利用余热升高排烟温度,有效改善烟气拖尾问题,吸收塔如采用饱和温度下排烟,烟气遇冷易形成雾滴,使烟囱排烟拖尾严重。

2 碱法脱硫技术的应用

2.1 碱法脱硫系统的主要运行参数

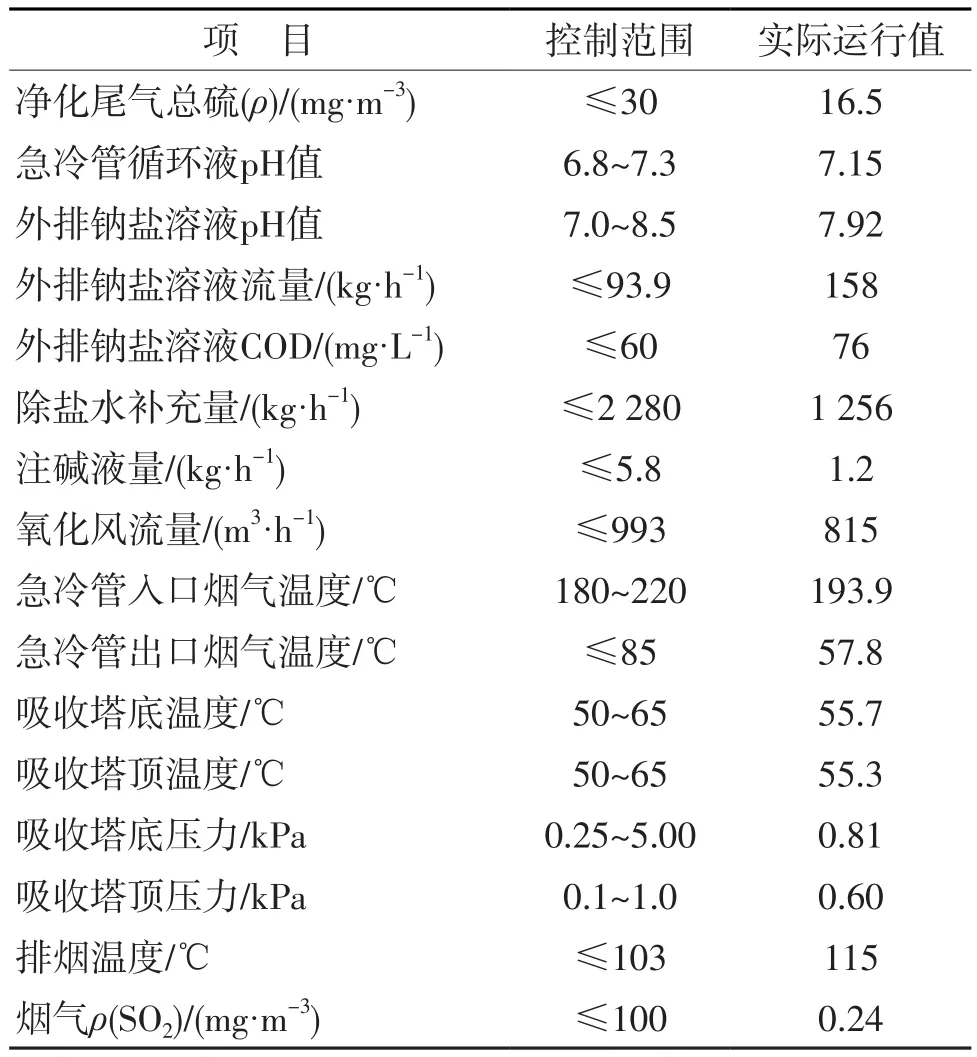

2021年5月24日装置引酸性气一次开车成功。开工后,装置运行平稳,主要运行参数见表1。

表1 碱法脱硫系统主要运行参数

表1中数据为2021年7月16日至8月15日的日平均值,在此期间,装置运行平稳,数据有代表性。在正常工况下,急冷管循环液的pH值控制在7.0~7.3,确保充分吸收烟气中的SO2,碱法脱硫系统除盐水补充量控制在1 000~1 500 kg/h,维持碱洗塔液相平衡,同时能保证碱洗塔循环液的吸收洗涤效果。尾气焚烧炉排放烟气的露点经设计院核算为65~95 ℃,净化烟气通过烟气换热器后温度在110℃以上,避免了设备发生二氧化硫低温露点腐蚀。

2.2 碱法脱硫系统烟气排放情况

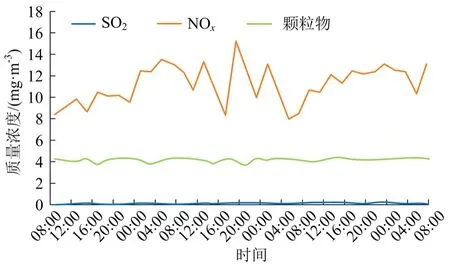

装置配套有CMES表,其量程为0~600 mg/m3,实际排放的污染物浓度远低于量程上限。对2021年7月19—22日标定期间小时平均浓度值进行分析,烟气中污染物排放浓度见图2。

图2 装置烟气污染物排放浓度

由图2可见:在标定期间烟气SO2排放浓度较为平稳,SO2小时平均浓度(ρ)最大仅为0.24 mg/m3,远低于排放限值100 mg/m3;NOx小时平均浓度(ρ)最大为15.26 mg/m3,最小为8.0 mg/m3;颗粒物小时平均浓度(ρ)最大为4.40 mg/m3,最小为3.72 mg/m3,均低于环保排放限值。

2.3 碱法脱硫系统废水排放情况

开工过程中钠盐溶液排放情况见表2。

表2 钠盐溶液排放情况

2.4 碱法脱硫系统公用工程介质消耗情况

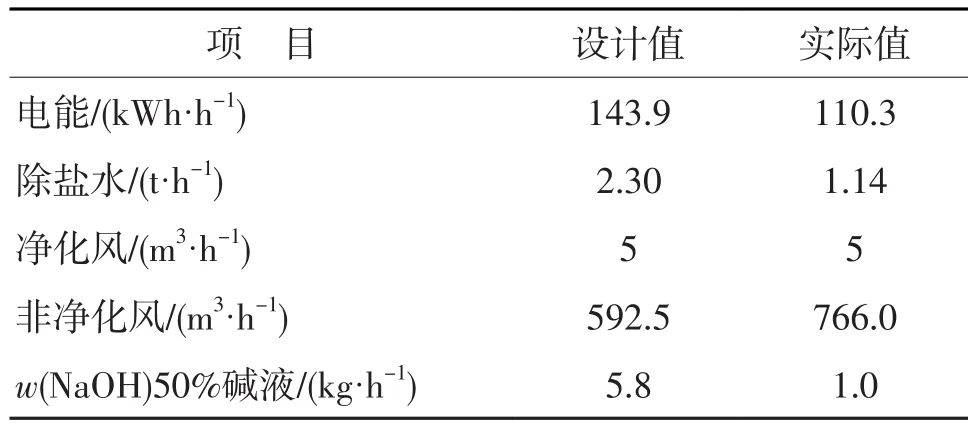

碱法脱硫系统主要公用工程介质消耗有电能、除盐水、净化风、工业风和碱液等,实际消耗值取2021年7月19—25日平均值,碱洗单元能耗统计数据见表3。

表3 碱洗单元能耗统计数据

由表3可见:碱法脱硫系统消耗均低于设计值,特别是w(NaOH)50%碱液消耗量明显低于设计值,主要原因是加强了装置的精细化操作,优化了克劳斯和尾气处理单元操作,降低了净化尾气硫含量。

3 存在的问题及解决措施

3.1 急冷管段无法维持液位稳定

急冷管段急冷循环液设计有3个进料口,在投用2个或3个进料口的情况下,急冷管段液位会持续下降,无法维持稳定运行,达不到设计循环量51.57 t/h。在高负荷运行或烟气SO2浓度较高时,无法保证急冷、吸收效果。为维持急冷管段液位稳定,装置根据实际运行工况,仅投用1个急冷循环液进料口,通过泵出口阀控制急冷循环液流量,定期切换急冷管段急冷水循环泵,并拆下入口过滤器进行清洗。通过调整后,急冷管段液位基本能维持稳定运行,出口的烟气温度均在指标范围内。

3.2 外排钠盐溶液COD值偏高

正常生产期间,影响外排钠盐溶液COD的主要因素是溶液中亚硫酸钠浓度和尾气夹带的氨氮化合物含量。钠盐溶液在氧化罐和碱洗塔内进行强制氧化反应,氧化空气量大、接触时间长,基本能保证亚硫酸钠的充分氧化。吸收塔出口尾气夹带氨氮化合物进入尾气焚烧炉焚烧,若尾气焚烧炉炉膛温度达不到700 ℃,很难保证氨氮化合物充分燃烧。

开工初期,碱法脱硫系统钠盐溶液COD最高值达到4 000 mg/L,分析其主要原因有:①设备管线含较多的油脂杂质未彻底置换干净;②开工预硫化及投酸性气时配风不及时导致尾气SO2浓度过高,后碱洗单元钠盐溶液中亚硫酸钠和亚硫酸氢钠浓度高;③急冷水冷却器循环水侧过滤器堵塞,导致急冷塔冷却效果不明显,氨氮化合物未完全吸收被携带至后碱洗单元。

采取的主要措施有:①碱洗塔除盐水补充量由1.5 t/h提至3.5 t/h,稀释置换系统内的钠盐溶液;②增大氧化风量,确保钠盐溶液充分氧化;③在线拆下急冷水冷却器循环水侧过滤器进行清洗,急冷水的冷却后温度由42 ℃降至37 ℃;④不合格的钠盐溶液均送至酸性水汽提装置集中处理。通过以上操作调整,钠盐溶液COD基本能控制在100 mg/L以下,但与指标要求60 mg/L仍有差距,未能外排至含盐污水处理系统进行处理,只能外排至酸性水储罐回收,需进一步改进提升。

4 结语

碱法脱硫技术工艺流程简单,占地面积小。硫回收装置开工以来,外排钠盐溶液量少,装置能耗低,排放烟气中ρ(SO2)均值控制在1 mg/m3以下,远低于GB 31570—2015中特殊地区的排放要求。在实际运行过程中,采用后碱洗工艺比前碱洗工艺硫回收装置抗波动性能力强,运行至今,未曾出现烟气SO2排放浓度大幅波动的情况。针对装置外排钠盐溶液COD值偏高的情况需进一步改进提升。