炼厂气脱有机硫净化溶剂的研究与应用

周志斌,朱道平

(中石化南京化工研究院有限公司,江苏南京 210048)

在含硫原油加工过程中,催化裂化、延迟焦化、加氢裂化等工艺装置产生的炼厂干气,除含有烃组分外,还含有H2S、CO2、羰基硫(COS)、硫醇等酸性组分。这些酸性组分在炼厂气进入下游工艺或作为燃料气进入民用管道终端使用前,必须将其脱除到符合相应的技术标准或用户指定的工艺要求。一般情况下,大多数炼厂要求炼厂气中ρ(H2S)<20 mg/m3、总硫通过博士试验,但此时炼厂气总硫中还包含较高的COS、硫醇等有机硫组分,总硫(ρ)达到300~500 mg/m3,这对于后续加工工艺及产品均有不利影响,作为燃料时外排大气的污染物SO2浓度也会较高。

对于脱除酸性较强的H2S和CO2组分,国内外已开发了系列溶剂并形成了较为完备的工艺技术,以满足各种复杂的气质条件和不同净化度的要求[1-2]。目前,脱除H2S和CO2的主要工艺技术是基于烷醇胺(MEA、DEA、DIPA、DGA、MDEA)溶剂的胺法,尤其是以MDEA及其配方型溶液为主导的工艺技术。采用上述溶剂脱除H2S和CO2时,弱酸性和疏水性的COS、CS2、RSH等有机硫,视其含量高低及脱硫脱碳溶剂的具体配方,也将获得不同程度的脱除。大量的研究结果表明[1-4],伯仲醇胺(MEA、DEA、DIPA、DGA)溶剂对COS和CS2的脱除效率较高,但是存在再生能耗高、胺损耗大、设备腐蚀严重等缺陷;叔醇胺MDEA溶剂虽然在上述伯仲醇胺缺陷方面表现良好,但是对COS和CS2的脱除效率明显偏低。同时,所有醇胺对RSH的脱除效率都较低。因而,工业上对于有机硫含量较高的气体,在醇胺溶剂粗脱H2S和CO2后,经常还需采用水解法脱除COS和CS2,催化氧化法或分子筛法脱除RSH,或其他组合工艺进一步处理,存在设备多、投资大、流程长和单位产品消耗指标高等问题。因此,针对目前广泛使用醇胺法脱硫的装置,首选从溶剂角度提高有机硫的脱除程度,避免流程延长、设备增加和消耗提高等。

笔者针对某公司炼厂干气中有机硫的脱除,根据取样分析后得到的主要有机硫形态和含量,结合已掌握的脱硫经验并结合分子结构设计的手段,设计了一种具有较好有机硫脱除性能的溶剂配方,使 净 化 气 中ρ(H2S)< 20 mg/m3、 总 硫 (ρ)< 100 mg/m3。该新型脱有机硫溶剂配方先在小试装置上进行评价筛选,然后在工业装置上进行验证,取得了良好的效果。

1 炼厂干气中有机硫的分析

1.1 取样及分析方法

从某公司3#催化、2#脱硫、3#脱硫、2#加氢裂化及PSA解析气工艺装置进行现场气相采样,分析气相中H2S的含量及有机硫的形态和含量,明确各工艺装置的硫形态及含量,指导增强有机硫脱除溶剂配方的选择,并为后续进行小试评价选准研究对象和目标。

现场采样使用铝箔取样袋,取样后立即送去分析。对于来自脱硫塔顶的气相样品,样品中H2S含量和有机硫的形态及含量使用气相色谱法分析,采用氧化微库仑仪测定总硫,对于脱硫塔进料气相中H2S采用碘量法分析。

气相分析使用安捷伦GC7890型气相色谱仪,FPFD型检测器,具体分析条件如下:

1)气相色谱柱:DB-1型,30 m×0.32 mm,膜厚 5 µm。

2)载气:氦气,流量23 mL/s。

3)柱箱温度 :50 ℃保持 4 min,50~120 ℃升温速率 20 ℃ /min,120 ℃保持 4 min,120~220 ℃升温速率25 ℃/min,220 ℃保持2.5 min。

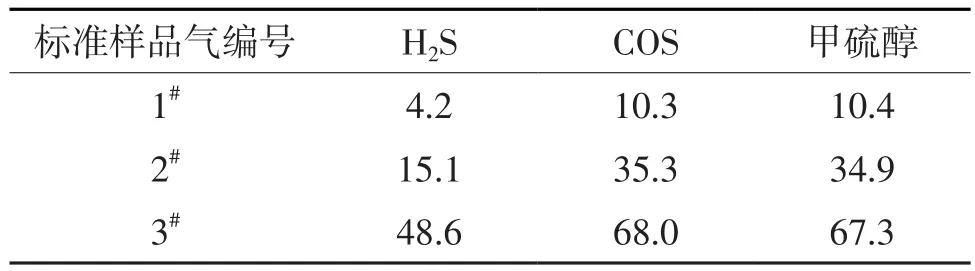

依据气相色谱出峰的保留时间对样品中各含硫组分进行定性分析。从样品谱图知,有机硫主要为甲硫醇和COS,CS2、乙硫醇、二甲基硫醚等其他有机硫的含量低可忽略不计。因此,使用组成为H2S、COS及甲硫醇的3组不同浓度的标准样品气进行气相色谱校核,以便定量分析。标准样品气组成见表1。

表1 标准样品气组成 φ:10-6

1.2 分析结果

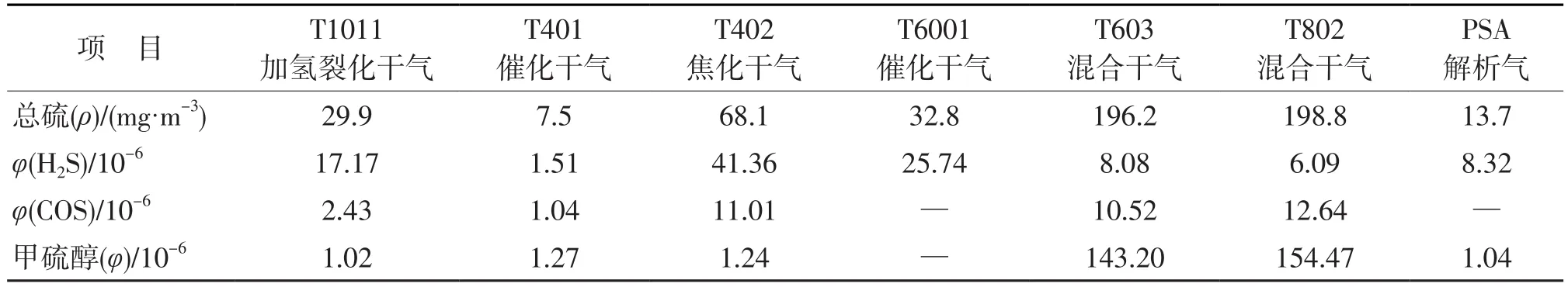

各取样点的脱硫塔顶净化气和PSA解析气经过多次取样分析,结果见表2。

表2 样品中H2S及有机硫分析结果

由表2可见:脱硫塔T603和T802的净化气中不仅总硫(ρ)超标(约200 mg/m3),净化气中有机硫含量也比较高,其中90%以上的有机硫为甲硫醇。其余气体样品的总硫(ρ)低于100 mg/m3且其中的有机硫含量较低。

由于脱硫塔T603和T802塔顶净化气的组成及硫形态类似,且T603具有可独立操作的再生系统,便于工业应用试验时与其他脱硫及再生系统的隔离。因此,为了后续试验研究的考虑,选择T603作为脱除有机硫的研究对象。同时,考虑到从取样到分析有相对较长的间隔时间可能会导致结果偏小以及原料硫含量的波动,试验时模拟原料气中硫含量适当偏大。

2 溶剂的实验室评价

2.1 试验条件

试验的原则是采用与工业装置近似的流程和主要温度、压力以及单位贫液再生的热量消耗,使得试验的基本环境与工业装置相近。

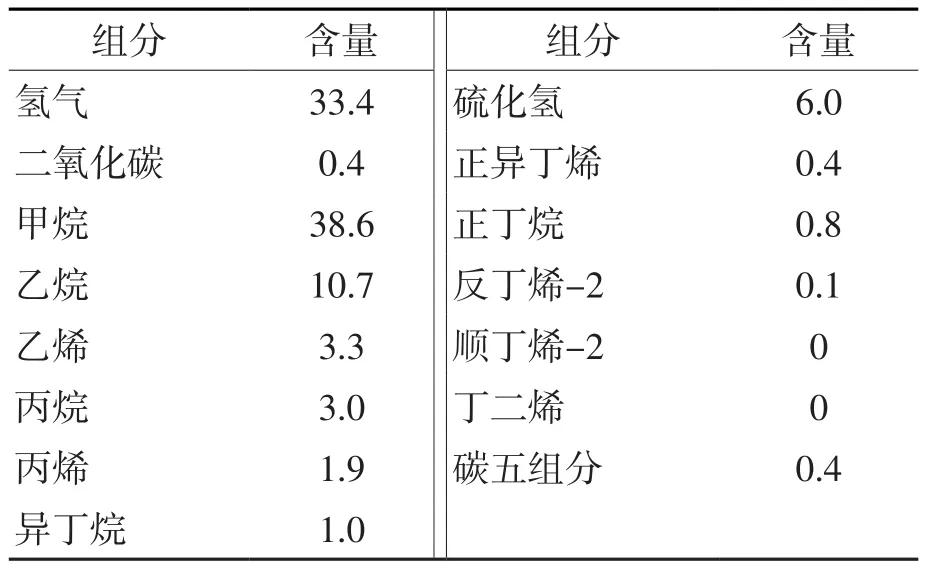

根据DCS数据计算的脱硫塔T603气液比(体积比,下同)为335∶1,分析化验系统中近3个月贫液ρ(H2S)的平均值为1.95 g/L。脱硫塔T603的平均进料组成见表3。

表3 脱硫塔T603进料组成 φ:%

由表3可见:脱硫塔T603进料气中H2S含量远高于CO2。结合T603塔顶净化气的分析结果知,T603的脱硫主要脱除H2S及甲硫醇。

由于炼厂气进料一般不对有机硫的硫形态及含量分析,因此小试评价试验采用的模拟气只按照塔顶净化气分析结果并结合一般传统溶剂对甲硫醇的脱除率估算进行配制。配制好的用于试验的模拟原料气组成为φ(H2S)6.1%、甲硫醇 (ρ)476 mg/m3,其余为N2。试验将考察现场应用溶剂及所开发溶剂的脱硫效果,通过比较净化气中H2S和总硫含量的高低衡量溶剂的脱硫效果,同时考察相同再生条件下贫液的再生质量。

实验室评价试验装置的工艺流程见图1。

图1 实验室评价试验装置的工艺流程

脱硫塔采用3 mm×3 mm的不锈钢θ环填料,填料高度为750 mm(即从下至上第三段进料),塔顶压力为0.78~0.82 MPa,溶液循环量0.5 L/h且维持不变,脱硫塔及贫液管线的保温电压为55 V保持不变。再生塔采用5 mm×5 mm的瓷质拉西环填料,填料高度为500 mm,加热电压为110 V并保持不变。

2.2 现场应用的溶剂脱硫效果

在实验室评价试验装置上固定脱硫塔填料高度的条件下,使用脱硫塔T603现场应用的溶剂,通过考察不同气液比下净化气中H2S和总硫的含量,根据前期T603脱硫塔顶取样的分析结果,确定实验室评价试验装置相对于T603的操作气液比,以便后续试验结果进行比较。

试验前对脱硫剂溶液的浓度进行了分析,T603现场应用的溶剂以MDEA计的质量分数为30.7%,外观呈褐色透明,静置后有黑色颗粒沉淀物。试验过程中,脱硫塔贫液进料温度28~30 ℃,再生塔底贫液温度103~105 ℃。

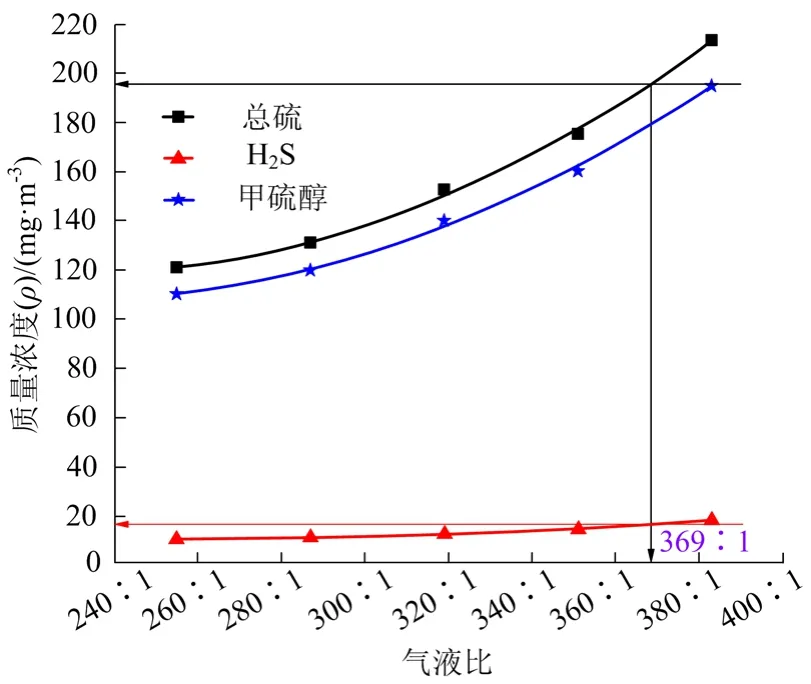

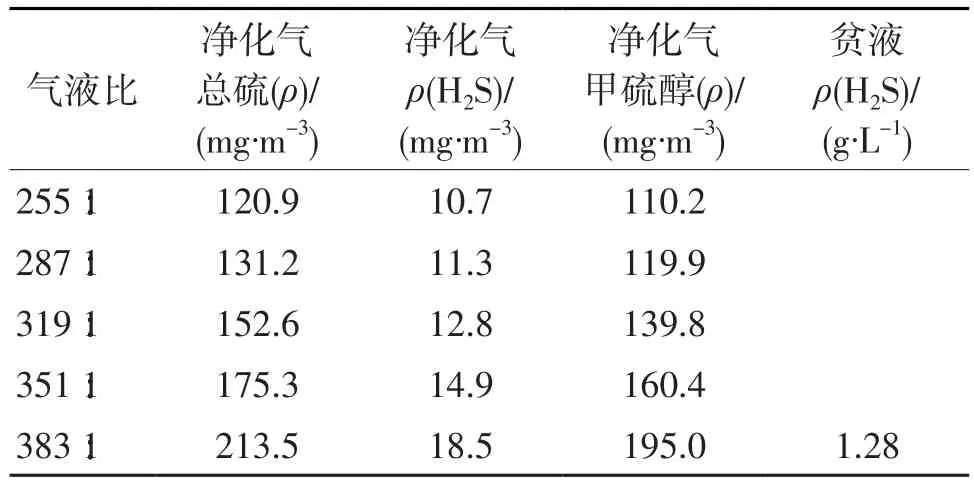

工业装置现场应用的溶剂在不同气液比下的试验结果见表4,绘制曲线见图2。

图2 工业装置现场应用溶剂试验结果

表4 工业装置现场应用溶剂试验结果

由表4可见:在实验室评价试验装置上,5个气液比下净化气中ρ(H2S)均小于控制指标20 mg/m3。

从图2可知,以T603塔顶净化气中总硫(ρ)196.2 mg/m3作为参考依据,该总硫含量下试验装置对应的气液比为约369∶1,此时ρ(H2S)为16.6 mg/m3[φ(H2S)为0.001 17%],稍高于前述T603塔顶采集的净化气分析结果φ(H2S)0.000 81%。即试验装置在气液比369∶1时的脱硫效果等效于工业装置气液比335∶1时的脱硫效果,此时试验装置的气液比与T603现场运行气液比相比高10%左右,这可能与试验装置采用的高效填料表现出的传质性能较优以及试验条件下的贫液再生质量较好有关。

2.3 新开发溶剂的脱硫效果

在实验室评价试验装置上,除了溶剂外,控制其他外部参数与T603现场应用溶剂相同,进行新开发溶剂的脱硫性能评价。新开发溶剂试验过程中,脱硫塔贫液进料温度为28~30 ℃,再生塔底贫液温度 103~105 ℃。

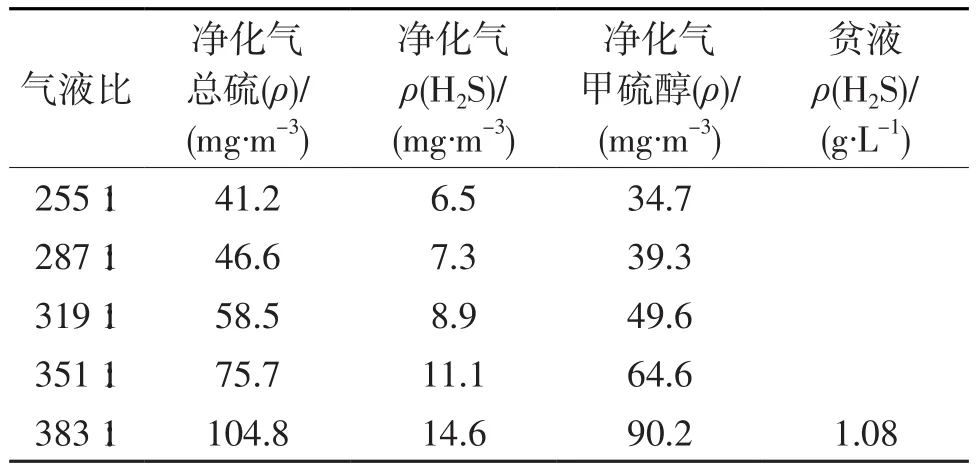

新开发溶剂在前述评价时所用5个气液比下的试验结果见表5和图3。

表5 新开发溶剂的试验结果

由表5可见,新开发溶剂在实验室评价试验装置上脱除H2S及总硫的效果明显优于现场应用溶剂的效果。根据试验装置在气液比369∶1时脱硫效果等效于工业装置。

从图3可知,新开发溶剂在气液比369∶1时对应的ρ(H2S)和总硫 (ρ)分别为 12.9 mg/m3[φ(H2S)为 0.000 91%]和 91.1 mg/m3。若以ρ(H2S)和总硫 (ρ)控制指标分别为20 mg/m3和100 mg/m3估算,此时的气液比为379∶1,即新开发溶剂在满足控制指标前提下可实现的最大气液比约379∶1。同时,新开发溶剂的甲硫醇脱除率相比现场应用溶剂至少提高50%以上,随着气液比降低提高幅度可达68%。

图3 新开发溶剂在不同气液比下的脱硫情况

3 新开发溶剂在工业装置上的脱硫效果

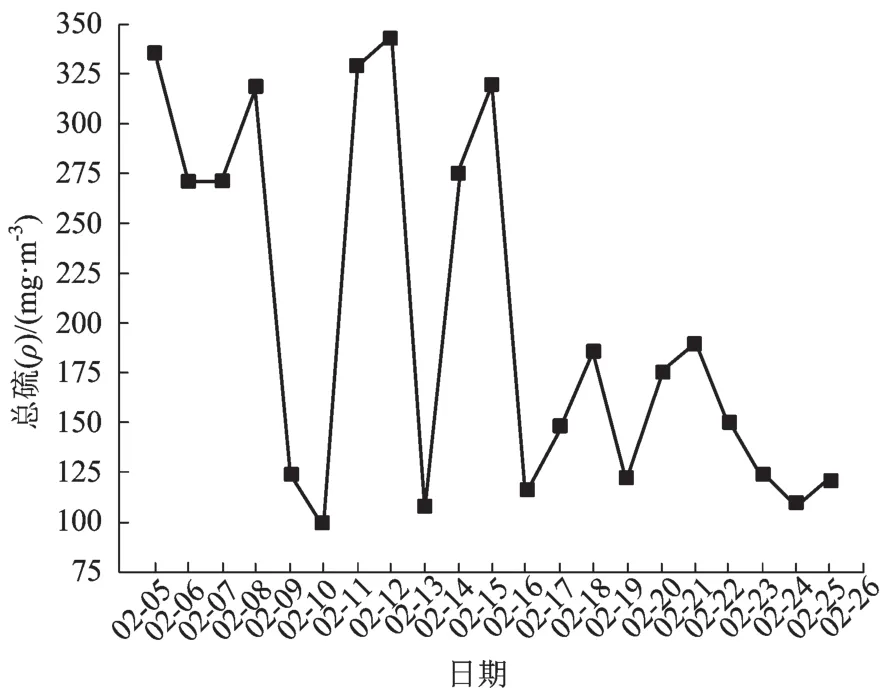

将新开发的脱有机硫溶剂逐步在线置换到当前正在使用的脱硫剂中,其他温度、压力及再生操作参数保持不变。试验前后的脱硫情况如图4所示。

图4 新开发溶剂在工业装置上的脱硫情况

脱硫后净化气中ρ(H2S)<20 mg/m3,总硫主要是甲硫醇等有机硫。在图4中,2月8日加入新溶剂,之前为工业装置原来使用溶剂的结果,总硫(ρ)在271~335 mg/m3,平均299 mg/m3,远高于取样分析时的196.2 mg/m3(见表2),说明该阶段现场上游加工的油中硫含量增加,脱硫压力增大。加入旧溶剂质量30%的新溶剂后24 h,净化气中总硫(ρ)为124.0 mg/m3,总硫降低了60%以上,呈现出明显的总硫降低效果,2月10日总硫(ρ)为98.1 mg/m3,低于100 mg/m3的预定指标,超出预期结果。随后净化气总硫含量又升高达到新溶剂加入之前的数值,2月13日又降到106.0 mg/m3,随后两天总硫含量较高,2月16—25日总硫(ρ)基本稳定在115~190 mg/m3,平均为155.6 mg/m3,相对于初始平均值299 mg/m3下降了48%。这可能与新溶剂在线置换加入时混合过程有关,随着时间延长,新溶剂在旧溶剂中混合均匀,总硫的脱除效果也基本稳定。2月25日取样分析后继续加入30%新溶剂,在线置换部分旧溶剂,脱硫总硫(ρ)逐步下降,基本稳定在109~122 mg/m3,相比于初始总硫(ρ)平均值299 mg/m3下降了59%以上。

考虑到置换后脱硫液处理的难度与费用、以及新溶剂在降低总硫方面已经取得的明显效果,业主决定暂定新溶剂置换旧溶剂,新溶剂作为以后的补充用剂。总体上,新溶剂取得了较好的脱除甲硫醇、COS等有机硫的效果,明显降低了干气中的总硫。

4 结语

根据现场取样和总硫分析结果中甲硫醇含量高的特点,结合已有经验和分子设计手段,开发了新的脱有机硫溶剂。在与现场应用溶剂相同操作参数下,以ρ(H2S)< 20 mg/m3和总硫 (ρ)< 100 mg/m3为控制指标,实验室评价试验装置上新的脱有机硫溶剂相较于现场应用的溶剂,有机硫脱除率至少提高50%以上,随着气液比降低提高幅度可达68%。随后在工业装置上,新溶剂按旧溶剂质量30%的方式在线置换2次后,净化气总硫含量逐步下降,基本稳定在109~122 mg/m3,相较于初始平均值299 mg/m3下降了59%以上,取得了明显的脱有机硫效果。