25 kt/a烷基化废硫酸再生装置富氧扩能改造实践

徐晓燕

(中石化南京化工研究院有限公司,江苏南京 210048)

某石化公司240 kt/a碳四深加工项目配套建设了1套25 kt/a烷基化废硫酸再生装置。2018年投产运行,处理烷基化废硫酸25 kt/a,再生w(H2SO4)98%的工业硫酸产品22 kt/a。该石化公司新增碳四原料杂质较多,硫酸消耗值较原设计有所增加。实际生产中,25 kt/a烷基化废酸再生装置的最大运行负荷达30 kt/a。该公司在配套建设烷基化废酸再生装置之前,原有34 kt废硫酸储存在工业园区的储罐内,按环保要求,2020年库存的废硫酸需要在2年内完成再生处理。因此,对现装置的扩能改造迫在眉睫。

原25 kt/a烷基化废硫酸再生装置的设计方中石化南京化工研究院有限公司负责装置的扩能改造设计。针对企业新的发展要求,确定扩能改造的原则是在原装置主体设备不做重大变更的前提下,进行设备的局部调整优化,将原烷基化废硫酸再生装置的处理能力由25 kt/a扩能至44 kt/a。在现有库存处理完成后,装置可降低负荷运行,维持240 kt/a碳四深加工装置25 kt/a废硫酸处理量的正常生产。

1 装置扩能改造方案

1.1 改造目标

1)主产品:w(H2SO4)98%工业硫酸产量由2.75 t/h提高到4.8 t/h。

2)副产品:3.8 MPa饱和蒸汽由3.1 t/h提高到4.9 t/h。

1.2 工艺方案

采用富氧燃烧技术,提高烟气二氧化硫浓度以提高装置的废硫酸处理能力。富氧燃烧是指用比通常空气含氧浓度高的富氧空气进行燃烧,是一项高效节能的燃烧技术,在化工、冶金工业及热能工程领域均有成熟广泛应用。富氧燃烧原理是空气中的氧含量高,燃料分子在富氧状态下会更加活跃,燃料分子与氧气分子结合更加完全,从而使燃料燃烧更加充分,释放更多的热量。同时富氧燃烧能够有效降低制酸尾气排放总量,有利于装置节能减排[1]。

该扩能装置采用外购液氧,液氧罐的液氧经汽化器汽化后输送到燃烧器前的空气管道内,混合产生φ(O2)为25%~28%的富氧助燃气,采用氧表监控管道内的氧浓度。在燃烧器内燃料与富氧助燃气充分混合燃烧产生高温,为废硫酸裂解提供能量。废硫酸在1 000~1 050 ℃的高温下完全分解成为含有SO2的过程气,废硫酸中99%以上的硫全部转化成SO2。采用氧表控制裂解炉出口高温烟气中的φ(O2)为 (3±0.5)%。出裂解炉的高温烟气经过余热锅炉副产饱和蒸汽后,经换热器换热降温到350 ℃后进入后续制酸系统的净化、干吸和转化单元,完成过程气制工业硫酸的工艺流程。改造后烷基化废酸再生装置工艺流程见图1。

图1 改造后烷基化废酸再生装置工艺流程

2 装置改造设计内容

裂解单元新增1套液氧供给系统,包括40 m3的液氧储罐和汽化器。更换空气风机的电机和余热锅炉。废硫酸处理量增加使雾化需要的净化压缩风增加480 m3/h。

净化单元扩能后烟气量增加导致换热负荷增大。一级动力波洗涤系统增加1台板式换热器,在保证出动力波的烟气温度小于75 ℃的同时保证净化单元的移热能力可以增加30%。

干吸单元原酸冷却器的换热面积设计裕量足够,只要循环水量能够增加80 m3/h就可以满足工艺要求,使循环酸的温度维持在55 ℃。产品酸温度就是循环酸温度,为了避免原不锈钢产酸管线的腐蚀,需要增加1台产品酸换热器,以保证产品酸温度小于40 ℃。净化和干吸单元的换热器需要增加230 m3/h的循环水量。

转化单元扩能后,过程气的气量和组成发生较大的变化,催化剂由国产催化剂更换为适应高气速工况的进口催化剂。原二氧化硫主风机更换电机增大额定风量。新增1台省煤器,充分利用转化单元多余的烟气热量增产蒸汽。

各单元的设备改造情况详见表1。

表1 装置扩能改造前后设备参数对比

3 装置改造后生产运行状况

原25 kt/a烷基化废硫酸再生装置于2020年8月完成扩能改造,9月进行投料试车,一次开车成功。废硫酸处理能力由25 kt/a提升到44 kt/a,产酸能力由22 kt/a提升到38 kt/a。装置扩能改造后运行平稳,完全能够满足扩产需求。装置扩能改造前后能耗排放量对比见表2。

表2 装置扩能改造前后能耗对比

由表2可见:采用富氧燃烧技术进行扩能改造后,每吨废硫酸的处理能耗指标从114.01 kg标煤下降到90.52 kg标煤,能耗下降了20.6%。

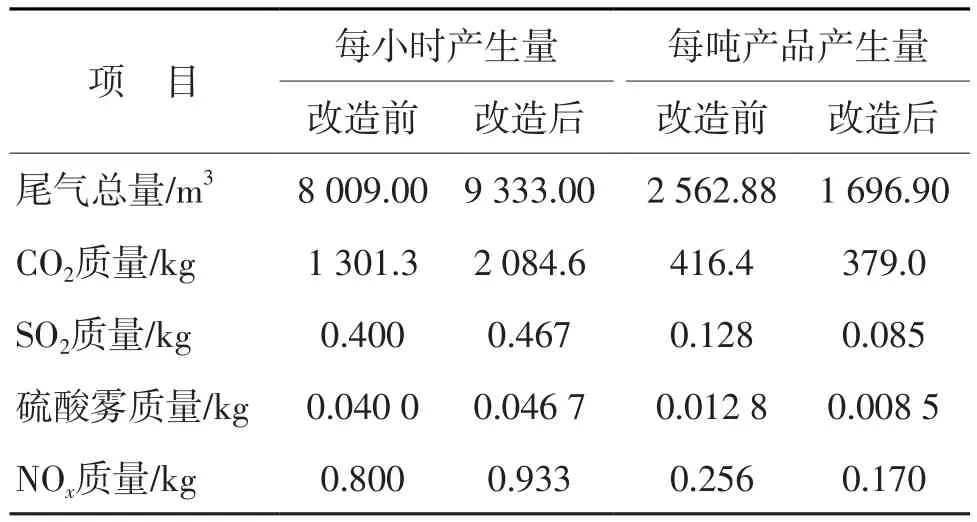

装置扩能改造前后废气排放量对比见表3。

表3 装置扩能改造前后废气排放量对比

由表3可见:采用富氧燃烧技术进行扩能改造后,装置处理能力增加了76.0%,但是尾气排放总量只增加了16.5%。处理每吨废硫酸产生的废气污染物中二氧化硫、硫酸雾、氮氧化物都下降了33.6%,二氧化碳下降了9.0%。

4 结语

通过采用富氧燃烧技术将某石化公司的25 kt/a烷基化废硫酸再生装置进行扩能改造,改造运行结果表明,在总风量提升的情况下,可以有效提高烟气中SO2的浓度,利用原有“3+2”二转二吸的系统实现大幅度扩产,整体上达到44 kt/a的废硫酸处理量要求。改造后工艺设备运行稳定可靠,操作简单,同时处理废酸的能耗有效降低,具有良好的经济效益和社会效益。