硫酸生产设备低成本修复与优化浅析

林 枫,于 洋,金宙刚

(安徽省司尔特肥业股份有限公司,安徽宁国 242300)

安徽省司尔特肥业股份有限公司(以下简称司尔特肥业)700 kt/a氨化造粒缓释复合肥搬迁扩建项目各装置于2012年12月陆续建成投产,配有2套硫酸装置,分别为20 kt/a硫铁矿制酸装置和30 kt/a硫黄制酸装置。20 kt/a硫铁矿制酸装置以硫铁矿为原料,采用氧化焙烧、酸洗净化、“3+1”二转二吸工艺;30 kt/a硫黄制酸装置以硫黄为原料,采用快速熔硫、焚硫转化、二转二吸工艺。该项目运行至今,各装置生产状况良好,生产能力、开车率、主要原辅材料消耗及能源消耗均控制得较好。随着运行时间的延长,各装置内的个别设备出现不同程度的腐蚀与损坏,这些设备与管阀件的修复工期、修复费用与合适的修复方案密切相关,合适的修复方案或改造方案的应用,既能保证修复后设备的使用性能,又能大幅度地降低修复费用和修复所需要的停车时间,有效保证装置的开车率。笔者曾兼任该公司硫酸分厂厂长近一年时间,期间组织实施了多个运行设备的低成本修复或改造方案。重点介绍了净化工序电除雾器、二吸塔出塔尾气切断阀、钟罩阀修复、干燥塔分酸器腐蚀原因排查与优化处理等典型案例。

1 玻璃钢电除雾器气室修复方案

司尔特肥业200 kt/a硫铁矿制酸装置净化工序电除雾器为玻璃钢蜂窝管式电除雾器[1],一级、二级电除雾器各2台,2串2并操作。玻璃钢电除雾器设备型号为DWFRP-196(Ⅰ),φ300蜂窝型内圆共196支管,沉淀极管长度为4 500 mm,每台电除雾器有效除雾截面积为15.24 m2,设备的上、下气室及沉淀极管均为玻璃钢材质。该设备于2012年12月投入生产。

2018年发现4台电除雾器相继出现气室玻璃钢向内变形现象,强度和刚度明显下降,为阻止此现象继续恶化,先对其中的1台电除雾器气室进行玻璃钢加固处理,方法是在内壁大面积地糊制耐酸耐氟玻璃钢增强层。因除雾器长期运行过程中,内壁上粘附了少量的升华硫,在机械打磨处理内壁时产生硫黄粉尘和二氧化硫,作业条件极其恶劣且安全风险较高。电除雾器气室内壁大面积糊制玻璃钢增强层的修复费用较高,单台修理费用约10万元,但是最终修复后投入运行一段时间再检查时发现还是向内变形,几乎没有增加设备的强度和刚度,设备的安全隐患依然存在。为查明原因,技术人员在气室变形处钻孔检查,发现气室玻璃钢变形是因为内部防腐内衬层与结构层及结构层之间发生脱层现象,从而导致此处的玻璃钢强度与刚度下降,在负压作用下向内变形。虽然变形量大且气室玻璃钢的强度和刚度下降,但内衬防腐层基本的防腐功能仍然具备。解决上述问题的办法是恢复该玻璃钢的强度和刚度,于是技术人员采取夹板将气室玻璃钢各层压实(将防腐层受到的负压拉力通过压板和拉杆直接作用到壳体框架上),恢复其强度和刚度,再用耐酸耐氟玻璃钢将气室内的压板封闭,既保持了气室正常运行时所需要的强度和刚度,又方便修复施工,且修复费用相对下降约80%,减少了修复工程量,缩短了修复时间。4台电除雾器采用上述方案修复,节约维修费总计约32万元,修复后已经连续运行2年,未发现有明显的变形或腐蚀,修复效果明显。

电除雾器气室修复过程见图1~3。

图1 壳体内侧夹板布置实景

图2 内夹板玻璃钢封闭后内表面实景

图3 壳体外侧夹板拉杆布置实景

2 二吸塔出塔尾气切断阀简易执行器设计与应用效果

司尔特肥业2套硫酸装置尾气共用1套尾气吸收脱硫设施并经1个排气烟囱排空,在其中1套装置停车检修时会出现尾气反串进入停车的装置设备内,尾气中的二氧化硫串入给设备检修清理造成严重的安全隐患,还会对生产区域的大气环境造成一定的影响。为此硫酸分厂曾在2套装置的二吸塔出口管段上设置了抽插盲板法兰,但是每次抽插盲板时费时费力且操作环境恶劣,作业人员需要佩戴防毒面罩才能持久作业。为改善操作条件,缩短作业时间,技术人员于2019年取消了硫黄制酸装置上的盲板法兰,安装了手动开关的无泄漏切断阀,在使用过程中发现全开或全关该阀需要转动手轮约300多转,耗时长,需要人工多。

经研究,可选用小型减速机替代人工手动操作,考虑到手轮的转动速度、需要的力度以及安装方式,选择了蜗杆蜗轮减速机作为切断阀的执行器进行开关作业。经过一年多的使用,达到了预期的效果。在2021年9月的大修中也按此方案在硫铁矿制酸装置的二吸塔出口安装了无泄漏切断阀及蜗杆蜗轮减速机传动装置。该减速机费用仅为0.5万元,改造费用极低。

3 硫黄制酸装置钟罩阀修复方案

司尔特肥业硫黄制酸装置于2013年3月建成投产,焚硫炉焚烧液硫产生的含二氧化硫烟气约1 030 ℃,大部分烟气经火管锅炉副产蒸汽后温度降至335 ℃,为保证转化器一段进气温度,须将一部分焚硫炉高温烟气直接引至火管锅炉后与335 ℃的低温炉气混合。控制混合烟气的温度约420 ℃进入转化器一段,达到转化器催化剂较适宜的反应温度,为二氧化硫氧化成三氧化硫的顺利进行提供保障。控制焚硫炉高温炉气进入混合烟气的阀门为钟罩阀,该阀门结构简单,通过控制阀板(钟罩)与阀座的距离来控制通过钟罩阀的环形截面积大小,调节配风所需的高温烟气量[2]。

因阀板长期受到1 000 ℃左右高温烟气的氧化腐蚀,2021年1月,技术人员发现在钟罩阀板未调节的情况下,转化器一段进口烟气温度突然升高失控,转化器一段出口的烟气温度也随之升高,为保护催化剂活性及转化器设备的安全,装置立即减负荷并配管将冷风送至转化器一段进气管段进行冷激降温以维持生产,同时联系原钟罩阀生产厂家采购钟罩阀板更换。因临近春节,工厂不能及时供货且不提供配件,只销售整阀。考虑到钟罩阀价格高达30万元/台,且更换钟罩阀所需时间较长,迫不得已采取变通的方案及时进行修复。停炉降温后以相对耐高温的310不锈钢板自制钟罩阀板,依原连接方式与阀杆连接并以筋板加强,同时以磷酸盐耐火浇注料修复阀座后恢复生产。在原始开车及调节生产负荷时,能按预期要求有效控制转化器一段进口烟气的温度,且正常运行一年后检查无明显烧蚀痕迹,可继续安全可靠使用。此次修复钟罩阀主、辅材料总费用约1.8万元。修复后的情况见图4~5。

图4 自制的钟罩阀安装实景

图5 钟罩阀座浇注实景

4 干燥塔分酸器频繁腐蚀处理方案

4.1 干燥塔分酸器腐蚀情况

技术人员发现,硫黄制酸装置在运行过程中,每到高温高湿季节,干燥塔循环酸管、分酸器和酸冷却器的阳极保护设施就无法正常运行,其控参电压、监参电压均升高,远高于-200 mV,甚至于出现正电压(电流0.5~10 A)。此时阳极保护设施不仅失去了防腐蚀作用,反而出现电化学腐蚀,增大了腐蚀速率[3],导致干燥塔顶分酸器两年内就严重腐蚀,无法满足干燥塔内酸分配的作用和效果。同时加速了干燥塔丝网捕沫器的腐蚀,造成干燥空气水分偏高,致使制酸装置内其他设备出现不同程度的腐蚀与损坏。为了保证干燥塔内分酸效果,保护干燥酸循环系统内的316L不锈钢上酸和回酸管道、酸冷却器、管槽式分酸器能安全可靠运行,司尔特肥业分别邀请阳极保护设施供应商、酸冷却器供应商、分酸器供应商一同就上述问题进行会商分析,虽按照会商建议进行了相应的处理但未达到预期效果。之后技术人员提出了阳极保护有效运行的条件,即温度尽量低、硫酸浓度尽量高,但由于没有明确的硫酸温度和浓度数据,一直未能消除此类腐蚀现象,只得每两年更换1套分酸器,每套费用约20万元。考虑到采购成品的费用太高,司尔特肥业采购不锈钢材料进行自制或修复,即便如此也产生了大量的维修费用,同时影响了装置的连续稳定生产。

4.2 腐蚀原因分析

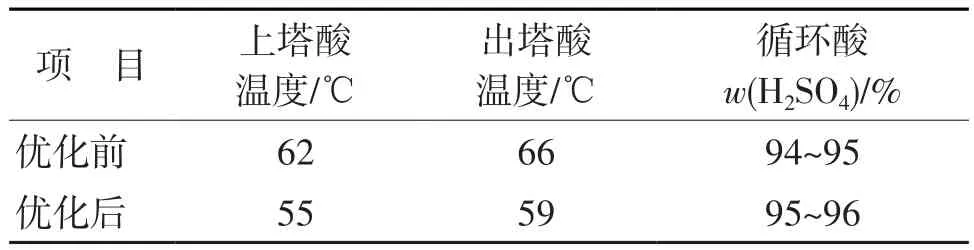

为彻底解决上述问题,消除对连续稳定生产的影响,技术人员采取了类比方法将该硫黄制酸装置与正在运行的硫铁矿制酸装置的干燥酸循环系统进行对比发现,在保持同样的吸收酸浓度情况下,硫铁矿制酸装置的上塔酸温度与硫黄制酸的上塔酸温度差别较大,数据见表1。

表1 硫铁矿制酸装置和硫黄制酸装置干燥塔循环酸数据

为维持干燥塔循环酸浓度,各装置均从吸收酸循环槽将高浓度的硫酸串入干燥塔,稳定干燥塔酸浓度。硫铁矿制酸装置的二吸塔出塔酸温度76~78℃,而硫黄制酸装置因设置了低温位热回收,二吸塔出塔酸温度一般为95 ℃,在低温位热回收蒸发器、脱盐水加热器、除氧水加热器等低温位热回收换热器酸侧结垢的情况下,二吸塔出塔酸温度可高达105 ℃,这部分高温浓硫酸串酸进入干燥塔循环酸中,会提高干燥塔循环酸温度,虽然减少串酸可以降低干燥循环酸温度,但会造成循环酸浓度偏低,无法保持阳极保护设施运行的必要条件,即循环酸温较低和酸浓较高的要求。

4.3 防腐蚀解决方案

综合考虑上述情况,技术人员认为简单快捷的解决方法是强化干燥循环酸冷却器的降温能力,通过强化操作,降低干燥循环酸温度,尽量提高串酸量以提高干燥酸浓度,满足设备和管道阳极保护的基本要求。经查,酸冷却器规格为φ900 mm×7 874 mm,总换热面积160 m2,换热管长5 994 mm,规格为φ19.05 mm×1.65 mm,数量总计489根,循环水进出口为DN300管道,浓硫酸走壳程,循环水走管程。循环水管流通截面约为0.07 m2,冷却器内循环水流通截面积约为0.095 22 m2。由此可见,酸冷却器循环水截面积约有34.8%的富余量,可适当增加循环水管道截面积,增加循环水量。将干燥酸冷却器的进出水管道各并联1根循环水管,同时将循环水压力提高0.03 MPa,达到0.3 MPa,以此增加循环冷却水量。该项措施于2021年3月初实施,在2021年梅雨高湿季节和高温季节,干燥塔酸温度有了明显的下降,结果见表2。

表2 优化前后硫黄制酸装置干燥塔循环酸数据

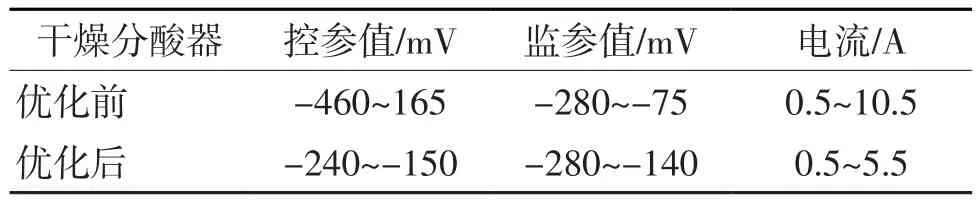

干燥塔循环酸系统的阳极保护设施运行也趋于稳定,因其他原因仍存在一定的波动,具体见表3。

表3 优化前后分酸器阳极保护运行数据

经优化调整后,干燥酸冷却器的换热效果增强,能够移走更多的干燥酸吸收水分产生的热量和串入高温酸带入的热量,保证了干燥循环酸浓度和干燥酸温度指标均能满足阳极保护设施运行的必要条件。经过2021年梅雨高湿季节及高温季节的运行验证,此项优化调整的实施有效改善了硫黄制酸装置的运行稳定性,延长了干燥塔分酸器的使用寿命,同时干燥酸循环酸管也得到有效的保护,延长了使用寿命,减少了维修和保养的工作量,减少了高风险的高空作业次数,提高了装置的开车率,并减少了设备的维修费用。

4.4 有待解决的问题

干燥塔循环酸温度和浓度虽已基本满足阳极保护设施运行的基本要求,但另一个引发此问题的原因——低温回收系统酸侧结垢、二吸塔酸温度超高的原因仍未查明,向国内硫酸行业相关专家咨询并按相关要求排查,效果不明显,下一步技术人员将重点关注并力求解决该问题,最大限度发挥硫黄制酸低温位热回收的效率,为公司进一步节能降耗、减碳减排奠定更坚实的基础。

5 结语

国内硫酸装置众多且很多装置运行已超过10年或更长时间,随着新工艺、新技术、新材料、新设备的不断涌现,硫酸装置均有较大的升级改造、完善和提升空间,但在提高装置的装备水平的同时也会增加装置的投入。本着简单实用的原则,笔者以为在充分了解各设备、设施及部件的主要功能和操作频率,保证安全、环保的情况下,可以因地制宜地进行简单实用、低成本的修复、改造与提升,同样能达到预期的效果。