超声导波检测技术在天然气净化厂管道检测中的应用

武麒麟

(中国石化达州天然气净化有限公司,四川达州 636156)

中国石化达州天然气净化有限公司(以下简称普光天然气净化厂)有管道10.18万条,其中管廊管道51条、总长10.213 km,埋地管道286条、总长度266.753 km。压力管道都随着装置检修定期进行法定检测,但部分管廊公用管道、埋地管道未进行过大规模的检测,管道完整性掌握不明,尤其埋地管道在运行过程中易出现腐蚀缺陷,这些管道一旦发生泄漏,将对生产造成影响,甚至导致全厂性的运行故障。

历次检测仅采用超声、漏磁、射线等传统检测方式进行逐点检测,工作量较大,抽检的覆盖率不足0.1%,且对于不易检测的区域(如埋地、有保温层或高空架设的管道),采用常规检测方式需配合施工,成本较高。

为加强管道腐蚀防护管理,保证管道系统长周期安全可靠运行,该厂组织开展了超声导波检测技术的先导性应用,对装置的化学排污、埋地循环水等管道进行了检测,高效地完成了管道完整性检测,准确地筛查出了管道的缺陷状况,验证了该技术的适用性。

1 超声导波检测技术

1.1 技术原理

超声导波检测技术是利用低频扭曲波或纵波对管路、管道进行长距离检测,包括地下埋管不开挖状态下的长距离检测。采用机械或气压的方式使超声导波检测传感器(俗称探头环)与管道表面充分接触,探头环上的探头阵列发出一束超声能量脉冲,此脉冲被管道分界线所引导并充斥整个圆周方向和整个管壁厚度向远处传播,由于缺陷会导致管壁的径向横截面积(阻抗)发生改变,导波传输过程中会在缺陷处返回一定比例的返回信号(反射波),这些反射信号被同一探头环接收采集,因此可由同一探头阵列检出返回信号,发现和判断缺陷的大小[1]。管壁厚度的任何变化,无论内壁或外壁,都会产生反射信号,被探头阵列接收到,反射信号的幅度与管壁横截面积的总变化有关,因此可以检出管道外壁由腐蚀或侵蚀引起的金属缺损(缺陷)。超声导波检测技术实际检测到的是管道横截面积的变化量,而不是绝对壁厚。所有信号的产生和采集都通过导波检测主机系统并通过USB与计算机连接,主机的控制、信号的处理和报告的输出都是通过系统内置软件完成。根据缺陷和管道外形特征产生的附加波型转换信号,可将金属缺损与管道外形特征(如焊缝、法兰等)识别出来。

1.2 超声导波检测技术优势

超声导波与传统超声波检测的最大区别为:超声导波可在一个测试点对一条长距离的管道进行100%的覆盖检测,而传统超声波是在一个测试点位置进行逐点扫查检测。超声导波检测技术的优势具体表现如下:

1)从一个检测点即可对很长一段距离进行扫查,效率高,一天可检测几千米。

2)环氧树脂涂料、岩棉绝热涂料、油漆等对导波信号影响较小,检测无需处理。

3)对于具有保温层、包覆层或埋地管道,只需在安装探头处清除30 cm宽的区域,就可对一段距离的管道进行检测,辅助成本较低。

4)可实现在线检测,检测覆盖率高达100%。

5)可进行水下检测。

1.3 超声导波检测技术局限性

超声导波检测技术具有一定的局限性,具体表现如下:

1)沥青对导波信号影响较大,对有沥青防腐层管道不适用。

2)主要用于缺陷的筛查,而不是具体特征检查。

3)能发现管道是否存在问题,仅能评估管道横截面积变化量的相对值,但定性和定量较为困难。

4)检测距离取决于管道异形的具体情况。

1.4 超声导波检测设备的组成

超声导波检测系统由探头环、设备主机、便携式检测控制电脑及连接电缆四部分组成。探头环被认作是常规的超声传感器,以脉冲回波的方式运行,与某一尺寸的管道是一一对应的。超声导波检测设备接收所有检测信号,操作电源由其内部的可充电电池提供,并通过USB接口与控制电脑相连。设备的调试、信号的处理和测试报告均由配套软件系统完成。

低频超声导波检测系统是一种可以代表管道长距离检测技术发展水平的检测系统,常用于快速检测管道内部和外部腐蚀及其他缺陷。检测系统可以快速检测难以介入的长距离管道的腐蚀或缺陷。

1.5 超声导波检测技术应用范围

结合超声导波检测技术的应用优势,常用于下列情形:穿路套管、穿越墙体、海上管道、野外管道、埋地管道、油气田站场管道、直管段100%的检测、架空工程管道、有防腐层或保温层管道、低温工程管道、球形支架、护坡管道等。

2 应用过程及技术分析

2.1 应用方案

此次超声导波检测技术主要应用于对问题管道和埋地管道的检测:

1)利用超声导波检测技术检测装置存在问题的压力管道,将检测数据与检修期间检测数据进行比较,以验证超声导波检测技术在天然气净化厂的准确性与适用性。

2)利用超声导波检测技术对埋地管道检测的优势,选取部分埋地的循环水管道、化学排污管道的露管处进行管体超声导波应用。

2.2 应用设备

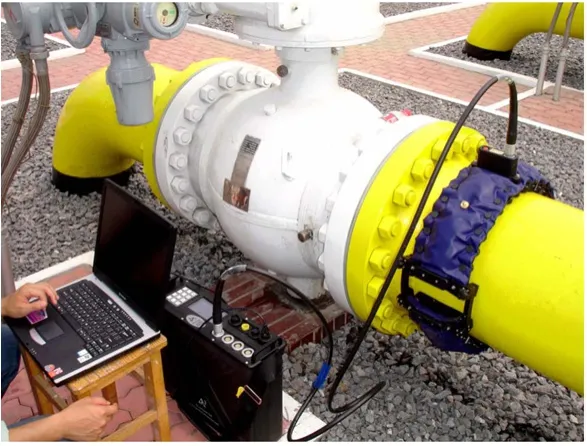

应用设备控制电脑搭载有新型导波检测系统,该系统采用超声导波检测技术对管道的腐蚀或冲蚀缺陷进行检测,仪器在测试点向管道两端发射低频超声导波,该导波以金属管道为导体进行传播,缺陷或管道上的特征结构(如焊缝、法兰)会使信号发生反射,回波经由仪器接收、分析后可评价管道的腐蚀情况[2]。可以根据现场需要快速、高质量地采集导波数据。主机有设备自检、探头环和操作员自动识别等功能,并带有内置GPS。超声导波现场检测照片见图1。

图1 超声导波现场检测

该设备具有以下特点:

1)在管壁检测范围内可进行一次性、100%覆盖的检测,可在不停工情况下进行在线检测,实时得到检测结果。

2)仅检测直管段,探头环一侧的传输距离可达到50 m。

3)纵向定位精度为± 6 cm,环向定位精度为22°,检测精度为缺陷损失横截面积的2%(要求对管壁内、外侧缺陷具有相同的灵敏度),对任何位置缺陷都具有相同的灵敏度(1%~2%)。

4)可检测缺陷类型包括腐蚀缺陷、焊缝缺陷、裂纹缺陷、管材本身缺陷、支撑处腐蚀及其他缺陷,回波可提供管道的特征和腐蚀程度。

5)操作电源为低电压电池,每次充电可使用8 h以上,现场检测时不需要外接电源。

6)探头环、操作员等信息自动识别,提供特征结构的位置和相对尺寸的信息。

2.3 应用步骤

该设备的使用步骤如下:

1)启动主机和软件,对系统自检。

2)去除探头环安装位置处的油垢、浮灰,保持表面相对平整,不需要打磨防腐油漆。

3)将探头环安装在直管段上,安装时必须使探头环中心线与被测管道轴心保持垂直状态;定位旋钮必须完全对准限位坑,并拧紧;旋钮拧紧后所有的探头环固定螺栓都应该处于松弛状态;向充气式探头环打气,让探头与管壁自然机械耦合。

4)用连接电缆将探头环和主机连接。

5)将待检测管道的详细信息记录在导波检测软件中,如管道号、管道名称、防腐层情况、管径、壁厚及外观目测描述等。

6)在电脑软件界面上操作,发射超声波,并收集信号。

7)将收集到的管道信息进行处理,同时标注弯头、旁通、法兰等信息。

8)保存信息,自动生成检测报告,检测完成。

2.4 检测情况及分析

2.4.1 胺液回收罐回收总管

对胺液回收罐回收总管进行检测,该管线为DN150埋地管线,输送高酸高腐蚀性的介质。控制系统通过软件的频率扫查、超声导波检测数据图谱分析得出:

1)检测范围:-3.86 m~+0.53 m,合计总距离为4.39 m。正方向因0.53 m处的法兰而信号截止,负方向通过1个弯头、2个缺陷点。

2)检测负方向1.97 m入墙处发现异常,横截面积改变量为11%,判断为缺陷。

3)检测负方向2.98 m埋地有弯头,此处信号强度消减32%。

4)检测负方向3.86 m(弯头后0.88 m)埋地部分发现异常,横截面积改变6%,判断为缺陷。

检测控制系统采集的信号图谱见图2,管线入墙处腐蚀形貌见图3,分析结果见表1。

表1 胺液回收罐回收管道检测控制系统分析结果

图2 胺液回收罐回收管道检测信号图谱

图3 管线入墙处腐蚀形貌

2.4.2 三甘醇收集罐回收总管

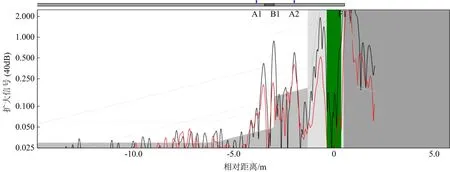

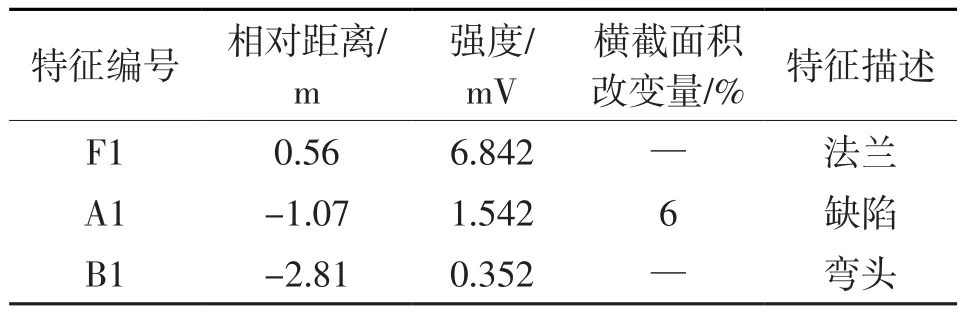

对三甘醇收集罐回收总管进行检测,该管线为DN100埋地管线。控制系统通过软件的频率扫查、超声导波检测数据图谱分析得出:

1)检测范围:-2.81 ~+0.56 m,合计总距离为3.37 m。正方向因0.56 m处的法兰而信号截止,负方向通过1个弯头、1个缺陷。

2)检测负方向1.07 m入墙处发现异常,横截面积改变6%,判断为缺陷。

3)检测负方向2.81 m埋地有弯头,此处信号强度消减77%。

检测控制系统采集的信号图谱见图4,分析结果见表2。

图4 三甘醇收集罐回收总管检测信号图谱

表2 三甘醇收集罐回收总管检测控制系统分析结果

2.4.3 凝结水罐凝结水回收管线

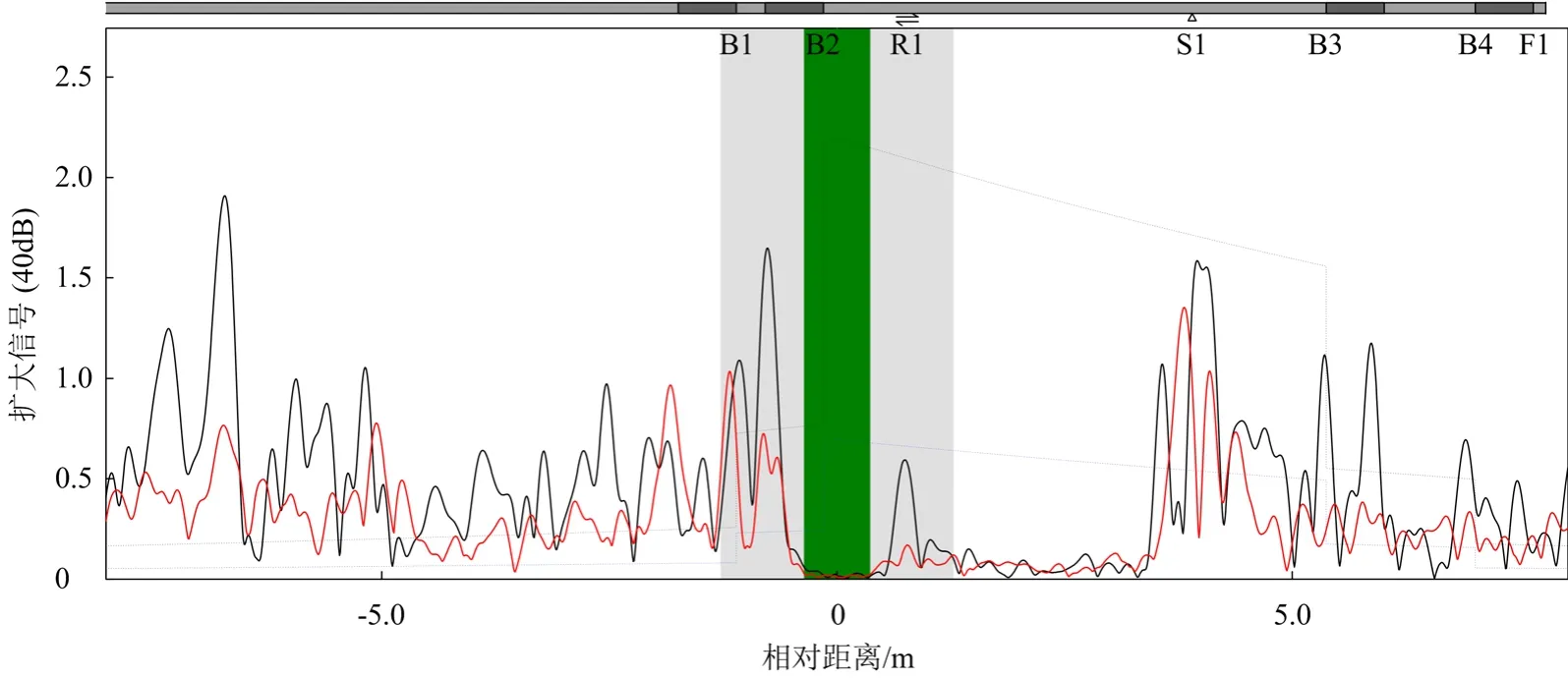

对凝结水罐凝结水回收管线进行检测,该管线属高空有保温层的管线, 为DN200管道。控制系统通过软件的频率扫查、超声导波检测数据图谱分析得出:

1)检测范围:-1.1 m~+7.78 m,合计总距离为8.88 m。负方向通过0.15、1.1 m两处弯头,最终止于第二个弯头;正方向通过1个支撑、2个弯头、1个法兰,最后在7.78 m处的法兰而信号截止。

2)此段管线信噪比正常,未发现明显异常,管道整体情况良好。

3)通过检测,测算出负方向的第一个弯头为1D弯头。

检测控制系统采集的信号图谱见图5,分析结果见表3。

图5 凝结水回收管线检测信号图谱

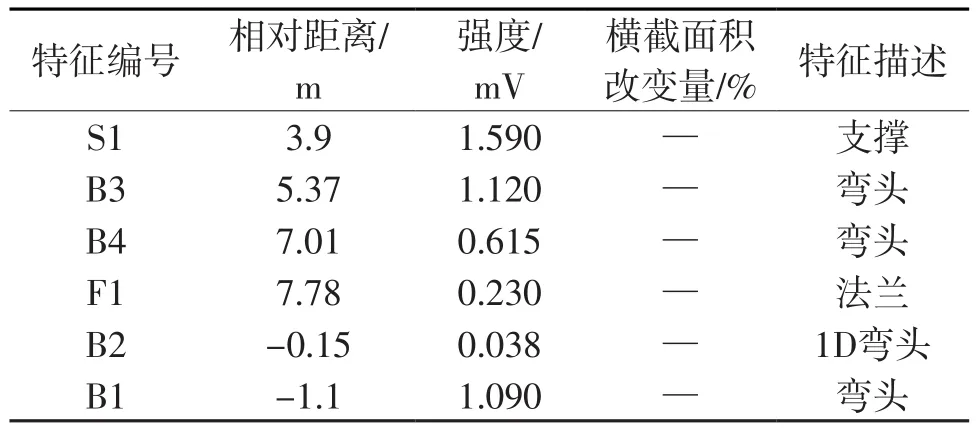

表3 凝结水回收管线检测控制系统分析结果

2.4.4 水冷却器循环水给水管线

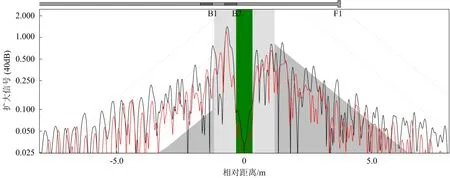

对水冷却器循环水给水管线进行检测,该管线为DN150埋地管线。控制系统通过软件的频率扫查、超声导波检测数据图谱分析得出:

1)检测范围:-1.24 m~+3.66 m,合计总距离为4.9 m。正方向3.66 m处有1个三通,与实际相符;负方向通过2个弯头。

2)此段管线信噪比正常,未发现明显异常,管道整体情况良好。

检测控制系统采集的信号图谱见图6,分析结果见表4。

图6 循环水给水管线检测信号分析

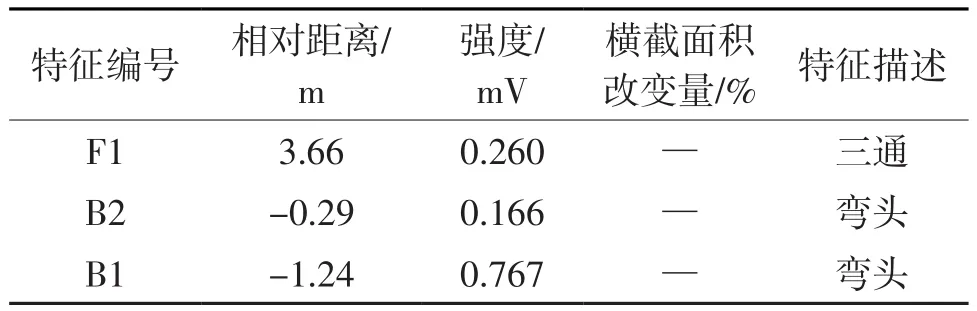

表4 循环水给水管线检测控制系统分析结果

2.4.5 水冷却器循环水回水管线

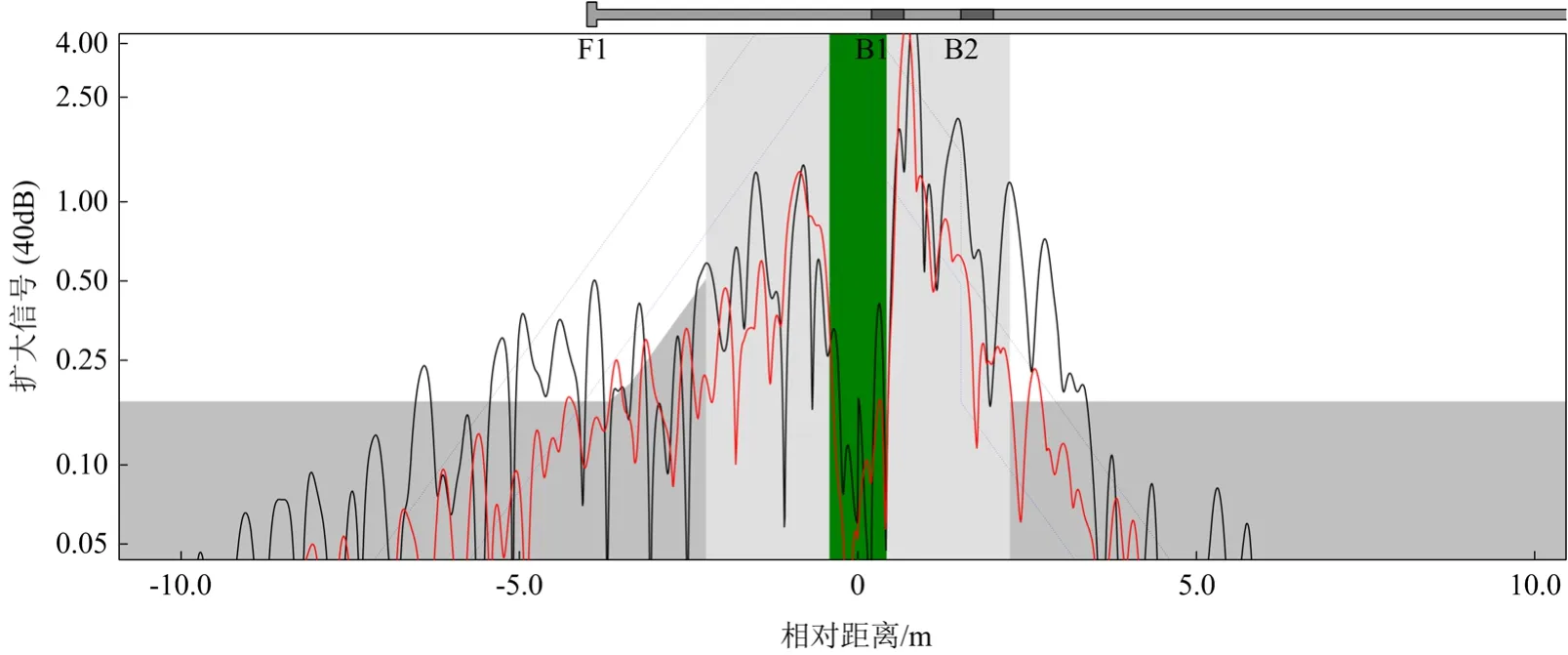

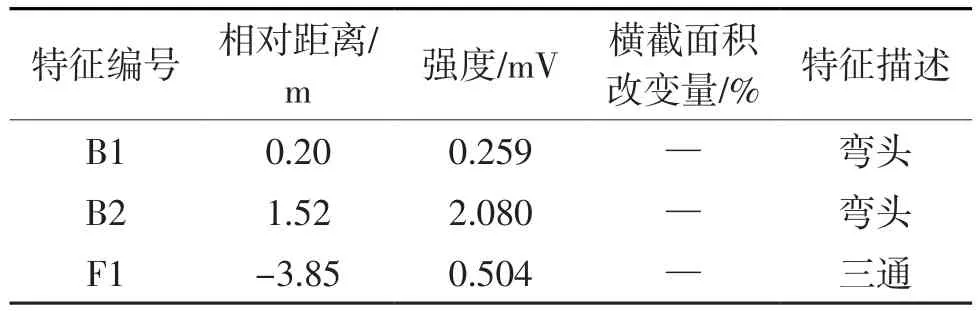

对水冷却器循环水回水管线进行检测,该管线属埋地管线, 为DN150管道。控制系统通过软件的频率扫查、超声导波检测数据图谱分析得出:

1)检测范围:-3.85 m~+1.52 m,合计总距离为5.39 m。正方向通过2个弯头,负方向3.85 m处有1个三通,与实际相符。

2)此段管线信噪比正常,未发现明显异常,管道整体情况良好。

检测控制系统采集的信号图谱见图7,分析结果见表5。

图7 循环水回水管线检测信号图谱

表5 循环水回水管线检测控制系统分析结果

3 结论及建议

通过现场应用,验证了超声导波检测技术对天然气净化厂的管道检测有一定适用性,技术可行,同时也存在一定的局限性,具体如下:

1)可在不停工、不打磨、无需耦合剂的便捷施工方式下筛查检测一定长度管段的缺陷情况。

2)超声导波检测的辐射筛查距离与被测管段的实际安装情况有关,至少可以检测管段单方向上的12条焊缝、1个法兰、2个弯头或1个三通(达到任一条件即止)。

3)检测范围内的管段可以一次性、100%覆盖整个管道,实现全面检测。

4)具体的检测精度视检查设备的水平而定,此次应用设备的纵向定位精度为±6 cm,环向定位精度为22°,横截面积缺陷相对值为2%。

5)超声导波检测技术无法准确判定缺陷的类型,因其原理是判定管道横截面积的变化量,而不是具体特征检查,其缺陷特征的判断是通过系统数据库模块的经验判定,故不能准确定论。

6)超声导波检测仅对引起管道横截面积变化的缺陷敏感,对不能引起横截面积变化的缺陷则无法检测出;能检测出气孔、弧坑、腐蚀引起的材料损失,不能检测出夹渣焊接质量缺陷。

7)综合对比无损检测技术,超声导波检测技术可作为管道整体评估强有力的技术手段,尤其对于难以实施检测的管道或配合检测的施工费用昂贵的场合,其技术优势尤为明显,如埋地、跨越、水下、套管、有保温层或防腐层的场合。

8)对于天然气净化厂的管道,该技术可用于长距离管线、地下循环水、厂区边际水管网的检测;单套装置内部可根据必要性、互补性、经济性和可行性选择部分管道(如埋地化学排污管线、污水至图幅管线等)开展检测,不推荐用于地面压力管线的检测。

9)对于已检测出的胺液回收罐回收总管等腐蚀缺陷问题,建议进行开挖验证,同时有必要开展相同部位或类似工况管线的扩检,以确保管道系统的完整性,保障装置安全可靠运行。