非稳态低浓度二氧化硫冶炼烟气制分析纯硫酸技术应用

李焕湘,文 乐,朱 海,瞿浪宇,梁学武,谭自强

(长沙华时捷环保科技发展股份有限公司,湖南长沙 410205)

目前,有机胺可再生脱硫技术配套制酸系统制备工业硫酸,已成为冶炼行业主流硫资源回收工艺[1-3]。由于工业硫酸市场饱和,销售收益逐年下降,将有机胺可再生脱硫技术回收的硫生产价值更高的分析纯硫酸,在分析纯硫酸可以厂区内自用的再生铅行业,有迫切的需求和实际意义。传统制备分析纯硫酸的工艺是利用冶炼烟气制备工业硫酸,再通过精馏生产分析纯硫酸[4-5]。该技术对设备要求高,能耗大,成本高,成品产出比例小,无法满足冶炼行业大规模生产分析纯硫酸的需要。大规模的冶炼烟气直接制取分析纯硫酸则存在以下几个问题:①冶炼烟气净化难度大,烟气中的氮氧化物带入到产物中,使产品氮氧化物无法达标;②制酸工序设备及管道带入的铁离子等杂质进入产品,造成最终产物铁含量超标;③多数冶炼烟气为低浓度非稳态烟气,直接制酸会造成工艺系统运行不稳定,无法稳定生产。

采用有机胺可再生脱硫技术配套“一转一吸”制酸工艺,可将非稳态低浓度含硫冶炼烟气制成分析纯硫酸,该技术有效地解决了上述问题,并在再生铅企业得到实际应用,最终冶炼烟气完成脱硫后达标排放,回收的硫资源全部制备分析纯硫酸,产品质量达到GB/T 625—2007《化学试剂 硫酸》分析纯要求。笔者结合系统工艺设计及产品技术和经济指标,对非稳态低浓度含硫冶炼烟气制备分析纯硫酸的技术进行详细介绍。

1 设计条件分析

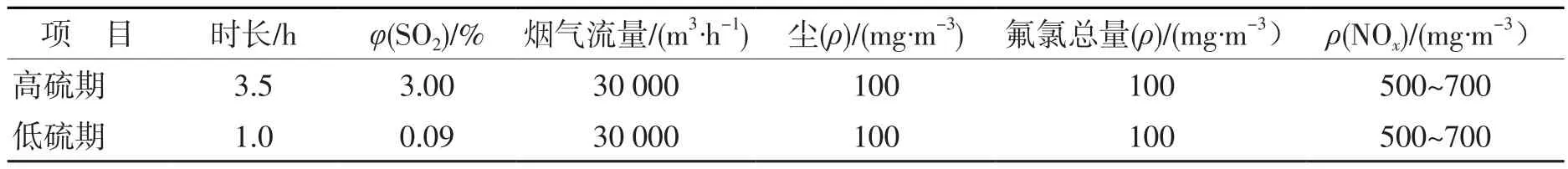

项目含硫冶炼烟气设计条件见表1。

表1 冶炼烟气处理条件

由表1可见:烟气呈周期性波动,高硫期3.5 h 的φ(SO2)为 3.00%,低硫期 1 h 的φ(SO2)为 0.09%。非稳态烟气直接送至制酸系统,即使在高硫期也难以实现自热平衡,转化工序无法正常运行,整个制酸系统运行处于高耗能状态,而一旦进入低硫期,转化器温度将不能维持,系统无法运行。原烟气净化工序不论是否可以完全去除烟尘和氟氯等杂质,其对烟气中氮氧化物的去除都是有限的,氮氧化物最终将进入产品中,使得硫酸中氮氧化物超标。基于以上考虑,需要有一种更为合适的烟气净化工艺,同时也能以稳定释放二氧化硫的方式对烟气进行处理,以保障制酸系统的产酸品质和稳定运行。故设计将含硫烟气先送至有机胺脱硫系统,使烟气脱硫,并提纯得到高纯SO2气体,再送至制酸系统,以保证制酸烟气的稳定性和洁净度。

2 工艺路线设计

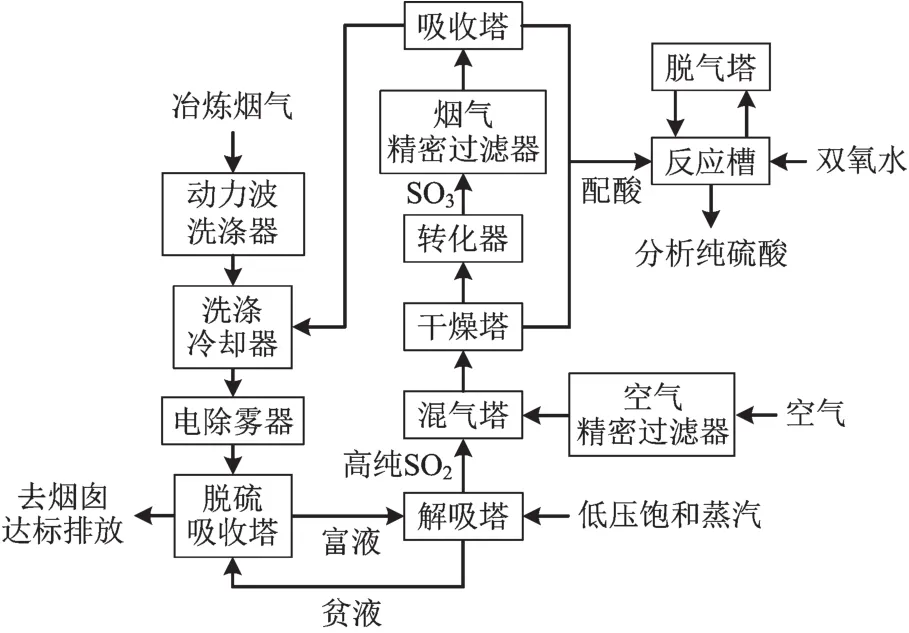

脱硫制酸技术工艺流程见图1。

图1 脱硫制酸工艺流程

将300 ℃的含硫冶炼烟气先后通过动力波洗涤器、洗涤冷却器和电除雾设备进行净化处理,将烟气温度降至40 ℃左右,并去除烟气中的硫酸雾及烟尘,使烟气中尘(ρ)降至1 mg/m3以下,氟氯总量(ρ)降至1 mg/m3以下。净化后的烟气送至脱硫吸收塔,以有机胺为吸收液,通过贫液吸收SO2,使ρ(SO2)降至100 mg/m3以下,并经烟囱达标排放。脱硫吸收塔产生的富液进入解吸塔,通过低压饱和蒸汽换热使富液升温解吸出高纯SO2气体。富液解吸后的贫液返送至脱硫吸收塔中继续吸收SO2,如此循环。将解吸塔产生的高纯SO2气体和精密过滤器处理过的洁净空气一起送至混气塔中混合,控制φ(SO2)在7%左右,作为制酸气体送至制酸系统。

制酸系统采用“一转一吸”工艺,首先在干燥塔中用w(H2SO4)93%的分析纯硫酸干燥制酸气体,使制酸气体ρ(H2O)降低至0.1 mg/m3以下,然后送至转化工序。转化工序采用三段转化,控制总转化率不低于95%。转化后的制酸气体含有少量的杂质,在经过换热降温后需先经过烟气精密过滤器处理,去除其中的固体杂质后送入吸收塔。吸收塔内采用w(H2SO4)为98%的分析纯硫酸吸收烟气中的SO3,然后将烟气送入净化系统的洗涤冷却器,通过烟气净化和脱硫系统处理后经烟囱排放。吸收塔和干燥塔相互串酸,并通过给吸收塔补充超纯水调节系统的水平衡,同时产出w(H2SO4)为98%的浓硫酸。产出的浓硫酸送去反应槽和脱气塔脱除SO2气体,通过向反应槽中定量添加氧化剂双氧水,在脱气塔内循环脱气及反应,使硫酸中SO2含量降至标准值以下,最终产出合格的分析纯硫酸。

3 系统运行模式及材质选择

上述工艺路线的设计,解决了烟气净化的问题,消除了烟气中氮氧化物及二氧化硫对最终产品品质的影响,但制酸系统的稳定运行及最终产品中铁及其他杂质的含量控制问题还未能解决。

3.1 制酸系统的稳定运行

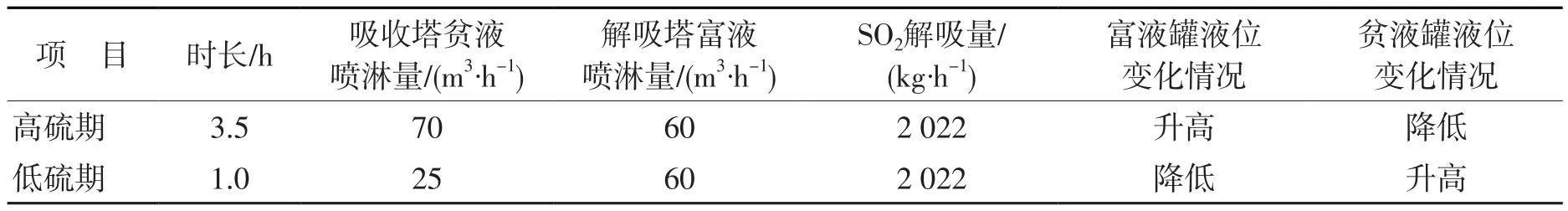

如前所述,冶炼烟气为非稳态低浓度气体,用于制酸需要解决的核心问题是烟气中SO2浓度的稳定性,灵活运用吸收液的缓冲能力,将难以存储的SO2气体存储于吸收液中,使得浓度不稳定的SO2气体稳定地输送至制酸系统。如表1所示,冶炼烟气的波动为4.5 h一个周期,在一周期内有3.5 h为高硫期,1 h为低硫期。高硫期脱硫系统的吸收液喷淋量为70 m3/h,而低硫期吸收液的喷淋量仅为25 m3/h。通过设计较大的吸收液存储罐,在高硫期解吸量低于吸收量,在低硫期解吸量高于吸收量,使得在任何时间系统的SO2解吸量均为60 m3/h,输送的SO2量均为2 022 kg/h。而一个周期4.5 h内系统的总吸收量和总解吸量均为270 m3,虽然贫液罐和富液罐液位会呈现周期性升高或降低的现象,但系统不会出现贫液或者富液越存越多的情况。如此操作的结果是进入制酸系统的烟气SO2浓度稳定,转化阶段能够自热平衡,系统稳定运行。脱硫系统吸收-解吸工艺控制指标见表2。

表2 脱硫系统吸收-解吸工艺控制指标

3.2 制酸设备材质选择

生产分析纯硫酸的另一个关键技术是控制最终产品中铁及其他杂质的含量。对有可能带入铁及其他杂质的途径逐项分析:

1)脱硫产生的含SO2气体。该气体通过解吸后可视为经过蒸馏工艺,为SO2气体和水蒸气的混合物,不含其他杂质。

2)配制酸气体的空气。该空气先经过空气精密过滤器,其中的杂质已除去,不影响硫酸品质。

3)设备及管道材质。为尽可能地控制铁及其他杂质含量,干燥塔、吸收塔、脱气塔、槽类设备及所有的阀门管道均采用钢衬四氟材质,同时采用石英玻璃填料,避免硫酸与金属材质接触。必须采用金属材质的设备如酸冷却器,则采用哈氏合金材质,减少酸对金属材质的腐蚀,控制进入硫酸中铁的总量。在烟气方面,干燥塔出来的烟气经过转化器、换热器和烟气管道后进入吸收塔,此处温度较高,非金属材质不适用,因此在烟气转化降温后增加1台烟气精密过滤器,去除烟气中的固体杂质。为了尽可能减少铁的带入,烟气精密过滤器和烟气管道均采用不锈钢材质。

通过上述设计及材质选型,可有效控制最终进入产品硫酸中的铁及其他杂质含量,使其控制在指标范围内。

4 技术和经济指标

4.1 技术指标

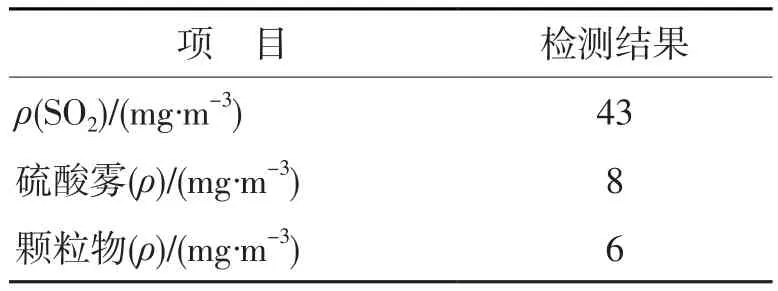

4.1.1 尾排烟气指标

冶炼烟气和制酸系统尾气经脱硫后,烟囱尾气采用在线监测设备进行实时监测,并经第三方检测认证各成分均达到直排标准,检测结果见表3。

表3 尾排烟气检测结果

4.1.2 产出分析纯硫酸品质

制酸系统分析纯硫酸产率达到100%,产量为72.73 t/d。产出的分析纯硫酸外观无色、澄清、透明,质量检测结果见4。

由表4可见:成品酸的各项指标均达到GB/T 625—2007分析纯指标,其中 w(Cl)为 0.000 02%,低于标准要求的0.000 03%;w(NO3)为0.000 03%,低于标准要求的0.000 05%。这表明冶炼烟气经过净化及脱硫后,氟氯及氮氧化物的含量得到了有效控制,解吸出来的二氧化硫气体满足直接制取分析纯硫酸的要求。系统产分析纯硫酸中w(Fe)为0.000 02%,低于标准要求的0.000 05%;其他杂质含量也低于分析纯硫酸要求,表明在制酸工艺路线的设计及选材上是合适的,其工艺路线简单、有效、可实现。

表4 成品酸检测结果

4.2 经济指标

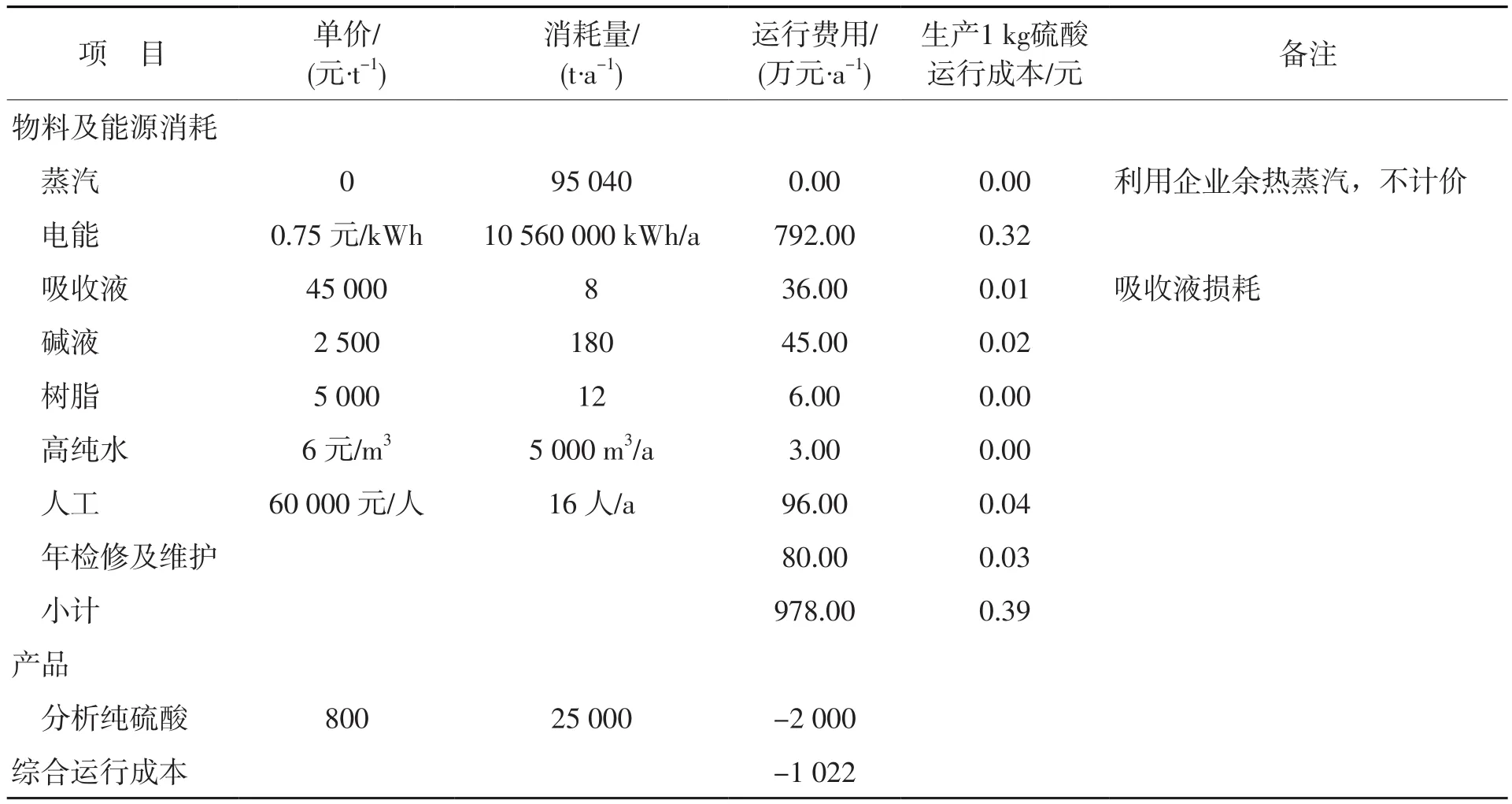

该技术主要物料消耗为有机胺吸收液、低压饱和蒸汽、电、水等。结合当前市场物料的平均定价,运行成本见表5。

表5 运行成本

项目总运行成本为978万元/a,产出分析纯硫酸为25 kt/a,生产1 kg硫酸运行成本为0.39元。结合市场物料的平均定价,分析纯硫酸按照800元/t计价,销售收益为2 000万元/a(年运行时间按330 d计),系统可盈利约1 022万元/a。

5 结语

该技术方案合理利用了有机胺可再生脱硫技术对非稳态低浓度烟气的提浓及稳定供应的特点,在制酸系统中采用避免和去除各种杂质的措施,实现了非稳态低浓度含硫冶炼烟气制备分析纯硫酸的工业化应用,在烟气脱硫的同时,回收硫资源生产分析纯硫酸。但该技术在实际应用过程中以下两点需要注意:

1)系统在开车前,需要对设备中残留的杂质进行彻底清除,如清除不彻底将造成产品质量不合格,此时需要经过长时间的置换,会耗费大量的时间及人力物力。

2)脱硫系统的稳定运行至关重要,尤其要保障解吸所需蒸汽的稳定供应,这既决定了尾气脱硫是否满足排放要求,同时也影响制酸系统能否稳定运行。